印制电路板电镀线监控系统智能化改造方法

陈 锐

(汕头超声印制板公司, 广东 汕头 515041)

0 前言

PCB行业智能制造是大势所趋,PCB企业都在摸索实践中积累经验快速前行,基于设备的智能化应用也在工厂内遍地开花,生产效率也因此得到大幅提升。但是对于工厂旧设备来说,设备智能化应用却四处受阻,例如对于垂直电镀线等自动化设备来说,由于其上位机监控系统是早期设计产品,本身功能受限难以扩展满足需求,基于网络的智能化应用也无法开展,生产效率难以提升,严重阻碍了工厂智能化建设的推进。

早期的设备上位机监控系统本质上是一个独立于现场设备数据采集监控系统,主要功能是完成现场的人机交互。但在物联网和大数据飞速发展的今天,设备上位机系统已被赋予了更多的功能和作用,包括基于物联网和大数据而产生的各类智能化应用。文章通过对垂直电镀线PLC控制系统的控制原理和人机交互操作方法进行深入研究,在大数据、物联网理念框架的指引下,将IT技术和工控技术融合应用,重新定制开发上位机监控系统并实施智能化改造,让上位机系统在现场发挥智能化先锋节点的作用,有效地解决了设备数据取不出来、传不进去、远程交互受阻、智能化应用难以实施的问题,打开了旧设备智能化应用的新思路。

1 上位机监控系统

1.1 上位机介绍

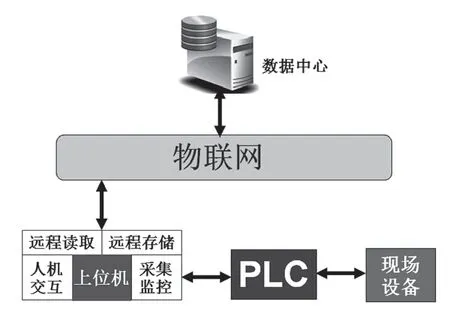

上位机是相对下位机而言,它们之间是相对的概念,对应硬件来说,上位机一般是指计算机,下位机一般是指PLC(或单片机),它们之间是主从关系,上位是控制端,下位机是受控端,通讯连接结构见图1所示。在工控现场,上位机起到人机界面(HMI)的作用,用户可以通过上位机来了解设备状态和操控设备。简单来说,上位机的作用是监控现场设备的运行状态,如温度、电流、压力、液位等数据,对于电镀线来说,这些数据包括料号、电流、温度、上下料记录等。

图1 通讯连接结构

1.2 上位机功能的进化

在传统工业时代,上位机的功能就是监控现场设备状态,实现现场人机交互,它的作用局限于现场。但是在智能制造时代。随着物联网和大数据的兴起,上位机除了完成现场监控职能外,还需担当起远程交互功能,简单来说,就是让现场数据能传出去,远程数据能取进来,利用物联网络实现更加自动化和智能化的应用。

对旧设备上位机的智能化改造就是要扩展上位机的现场监控功能,在远程网络大数据和现场PLC之间架起一座桥梁,打通由上至下的数据通道,将现场设备融入智能监控网络中,为工厂设备智能化应用的开展打下基础。

2 系统改造方法

2.1 系统设计思路

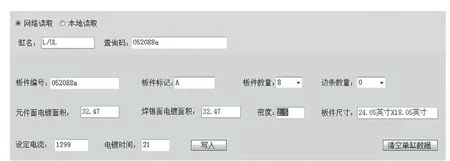

系统的整体架构如图2所示。上位机一端连接PLC,完成现场设备的监控功能;另一端通过物联网连接数据中心,完成数据的远程交互。数据中心就是网络数据库,可以是MES系统或EPR系统,也可以是独立数据库。上位机可以将采集PLC端的数据并在现场显示屏上展示出来;可以将采集处理后的数据直接存储到远端数据中心;可以快速响应现场用户需求,将用户录入的数据写入PLC,或者将远端数据中心服务器的数据取出来并写入到PLC,成为底层和上层连接的桥梁。

图2 系统架构

2.2 硬件连接

考虑到生产现场的环境恶劣,上位机硬件方面可以选择性能可靠的品牌工控机,环境好的现场也可以选择品牌PC,主机稳定性很重要。

上位机和PLC之间的通讯电缆连接需要根据双方的接口不同和距离来选择。如果PLC端有网络接口,则可以不受距离限制通过网络连接;如果PLC端是串口,近距离的话可以直接使用通讯电缆连接,如果距离远的话,可以通过串口转网口模块中转来实现远距离连接。本次改造设备端使用的是欧姆龙PLC,网络通信模块为CS1WETN021,通信接口为RJ45网口,因此可通过网络实现连接。

2.3 PLC寄存器清单

上位机监控软件本质上是对PLC寄存器的读写操作,所以在软件开发前一定要准备一份详细的PLC寄存器清单,包括生产料号、板件资料、吊车运转状态、设定/实际电流、各缸处理时间等等寄存器的DM地址、数量和数据存储格式,如图3(欧姆龙PLC寄存器地址清单载图)所示。

电镀线状态和参数的寄存器地址可以从设备供应商处获取,如果设备供应商无法提供,就只能自行抓取,可采用PLC程序解读和在现场观察PLC DM数据变化相相结合的方式,需要花点时间和耐心。如果技术条件的允许的话,也可以自行升级PLC控制系统,包括PLC硬件和PLC的程序,这样可自由定义PLC寄存器地址、数据内容和数据格式,但这种做法工程较大,需要有充足的改造调试时间和事前准备。

2.4 上位机软件开发

2.4.1 PLC数据读写

读写PLC寄存器数据是上位机软件开发最关键的一步,PLC数据读写方法有很多种,可以借助第三方工具软件,如PC端组态软件、KepServer、PLC通讯库文件等,考虑后续数据处理的方便性和功能扩展的灵活性,本次改造是借助欧姆龙PLC通讯库来实现PLC数据读写,使用的是C#高级语言。

使用PLC通讯动态链接库,可以帮助开发者使用更少的代码来实现PLC数据的读写需求,把复杂的底层通讯交给通讯库,将更多的时间用在业务层面的开发上。PLC通讯库可使用官方的、非官方的、开源的或付费版的,借助通讯库,开发者可以使用API函数轻松地完成PLC数据的读写操作。

2.4.2 软件设计

上位机软件的设计可以分为四大部分,一是远程读取,即常说的下载设备配方数据,对于电镀线来说,通常是读取整流机电流数据等。二是远程存储,即将设备状态参数和生产过程数据存储到远程数据中心供其他系统共享。三是人机交互,即制作用户操作界面,实现人机对话。四是现场监控,即通过读写PLC寄存器参数实现操控设备的目的。

程序编写时,主程序可用于电镀界面状态的实时显示,通过事件驱动的方式来完成用户交互和特定操作,使用多线程技术读取PLC数据,即单独开一个线程来不间断循环读取PLC数据。

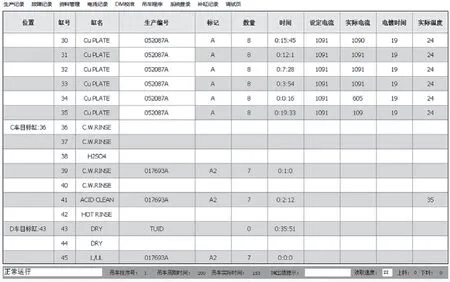

远程数据库可使用SQL SERVER关系数据库,用于存储上下料记录、电流记录、故障记录等信息。人机交互方面,可使用扫码输入为主、键盘输入为辅的方式,扫二维码输入比手工输入更加快速可靠。如对于上板资料写入操作,可通过生产料号直接从远程数据库中获取板件面积、密度、电镀时间、板件尺寸等数据,然后再要根据实际上料情况,通过键盘录入板件数量、边条数量等现场动态数据,设定电流值可由软件自动计算生成,最后再写入PLC,将上板资料的写入过程做到最简化、自动化,减少不必要的手工操作环节,避免手工录错和计算失误,上板资料录入操作界面见图4所示。

软件主监控界面的编写在满足用户需求的同时,应尽可能做到精简易懂,一目了然,关键区域和报警数据可用不同的底色和字体颜色来区分,可通过顶部菜单或数据区的快捷方式打开新的操作界面,尽可能做到通过一次点击就可以进入所需操作界面,不要设置太多层级,见图5所示。

电流历史曲线查询显示可以使用曲线控件(如TeeChart等)来实现,增加按缸号和时间查询历史电流曲线的功能,可参考图6所示。

2.5 软件功能升级优化

图3 欧姆龙PLC寄存器地址清单

图4 上板资料录入页图

图5 主监控界面图

定制开发的上位机软件的好处就是功能灵活可控,即可在使用过程持收集用户反馈信息和新需求并及时进行功能优化或功能升级,让软件发挥出最大的效用。小步快跑,快速迭代这是推动系统实现自动化、智能化功能的关键,否则将会被软件功能束缚住前进的步伐,再多的网络数据资源都无法利用,再好的智能化应用都难以开展实施。

对于自动化设备来说,无论新旧,上位机软件功能不应该自我设限。对于旧设备,上位机软件升级改造是提升系统效用的最好方法;对于新进设备,如何确保软件功能可以和需求同步更新是需要重点关注的,如软件本身支持二次开发、要求设备供应商提供定期升级服务等。

3 结论

对于工厂早期电镀线来说,原有上位机监控系统的功能已跟不上智能制造发展的步伐,生产管理中更多更好的需求在原有的基础上都难以实现,最彻底的解决办法就是对现有的上位机系统进行智能化升级改造,借助物联网络和大数据重新定制开发上位机软件,为上位机赋予更多更好的功能,开发更多的智能化应用,做到操作最简化、效率最大化。经实践证明,该做法是确实可行的,不仅可应用于电镀线,还可应用到其他自动化生产线,可有效推动底层设备的智能化应用,将对工厂智能化建设的推进起到至关重要的作用。