厚铜板阻焊制作流程优化研究

丁敏达 廉泽阳 李艳国 黄振伦

(泰和电路科技(惠州)有限公司,广东 惠州 516006)

0 前言

厚铜板应用领域及需求量在近年得到了迅速的扩大,现已成为具有很好市场发展前景的一类“热门”印制电路板(PCB)品种;厚铜板绝大多数为大电流基板。大电流基板主要应用领域是两大领域:电源模块(功率模块)和汽车电子部件。它的主要终端电子产品领域,有的相同于常规PCB(如携带型电子产品、网络用产品、基站设备等),也有的有别于常规PCB领域,如汽车、工业控制、电源模块等。

大电流基板与常规PCB在功效上有所差异。常规PCB主要功效是用于构成传递信息的导线。而大电流基板是有大电流通过的,承载功率器件的基板,主要功效是保护电流的承载能力和使电源稳定。这种大电流基板的发展趋势是承载更大的电流,更大的器件发出的热需要散出,因此通过的大电流越来越大,基板所有的铜箔厚度越来越厚。现在制造的大电流基板铜厚210 μm都成了常规化。

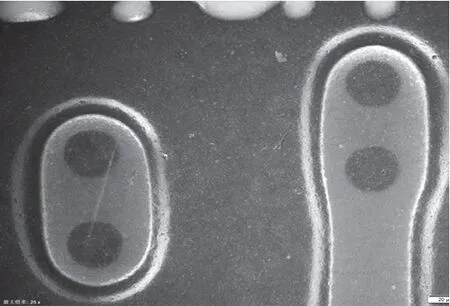

为了满足厚铜板的一个绝缘保护需求,其所需的阻焊油墨厚度要求对阻焊丝印的挑战也越来越大,一般铜厚≥75 μm时,为了满足其线路拐角油墨厚度的需求,阻焊工序通常采用二次或多次阻焊流程制作,比较常用的为线路遮盖(Line Mask)流程或二次油流程,第一次起油墨填充基材的作用,第二次印刷时再保证线路拐角挂油等,其操作流程冗长,同时存在假性露铜、阻焊偏位、用错资料的风险(如图1所示为假性露铜示意图),生产操作难度大。

图1 阻焊三次印刷后边缘漏铜

本文通过对油墨预烤、感光性能及丝印网版目数的探究,输出了厚铜板在阻焊制作的新方案,并将新方案与常规二次油方案进行优劣对比,为厚铜板在阻焊的制作方式提供一定的参考。

1 实验

1.1 试验材料与仪器

(1)实验材料。

板材:FR-4,完成铜厚200 μm;

油墨型号:A型号;

稀释剂:PMA(丙二醇甲醚醋酸酯)稀释剂;

阻焊丝印网板:目数为36T、39T、43T的横网;

(2)实验仪器。喷砂前处理设备、双台面半自动丝印机、LED半自动曝光机、水平显影线、热风循环立式烤箱、自动切片取样机、金相显微镜。

1.2 试验流程

前处理→丝印→预烤→丝印→预烤→曝光→显影→后烤。

1.3 试验原理

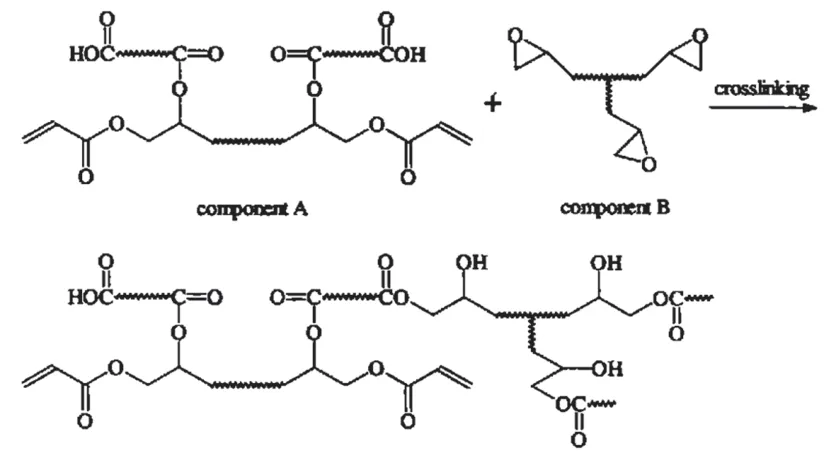

阻焊油墨在100~140 ℃后固化步骤中利用该反应增加树脂的交联度,从而改善阻焊油墨的性能,如耐热性、耐化学性、黏附性和涂膜的分辨率,但是在预烤时应避免此类反应的发生,由文献可知[1],当预烤温度<80 ℃时,该反应很难发生,基于以上原理,可以研究75 ℃下油墨的耐预烤性能来达到阻焊2次印刷的目的。

2 流程优化研究

2.1 油墨耐预烤性能研究

使用板厚1.2 mm的光铜板,正常过喷砂前处理后使用39T白网在其表面丝印一层油墨(油墨型号A)并放入立式烘箱烘烤,温度设定75 ℃,并设置不同的预烤时间来研究75 ℃下A油墨的耐预烤性能(见表1所示)。采用显影效果和小孔堵孔效果对油墨耐预烤性能进行表征,由表1实验结果可以看出,阻焊丝印油墨A在75 ℃预烤条件下耐预烤性能优良,预烤1.75 h,预烤后显影前停留12 h,显影时间85 s,未出现显影不净等品质异常,但预烤时间过长会导致小孔通孔内油墨难以显影导致堵孔异常。可以根据PCB实际孔径要求,对阻焊预烤时间、停留时间和显影时间进行选择合适的参数。

2.2 阻焊连印可行性研究

阻焊连印即为在阻焊第一次双面丝印后预烤一定时间后再次送至阻焊丝印房正常双面印刷第二次,具体效果如下。

图2 光敏树脂(组分A)和环氧化合物(组分B)组成的阻焊油墨的热固反应示意图

表1 A油墨不同时间预烤下显影效果

2.2.1 不同目数印刷效果

在生产过程中,通常采用不同目数网版来控制PCB板面油墨厚度,阻焊常用网版目数为36T、39T、43T;试验采用同一型号生产板(铜厚0.05±0.01 mm),使用阻焊油墨A及36T、39T、43T不同目数网版,印刷一次、两次及连印,最终进行固化(见表2所示)。

图4 39T阻焊连印大铜油墨厚度

表2 36T、39T、43T网版丝印厚度统计

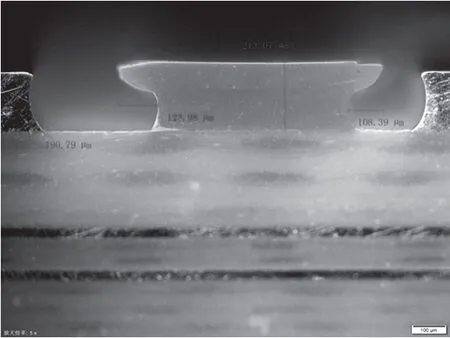

通过切片分析,采用金相显微镜量测其油墨厚度(见图3、图4所示),探究网版目数及丝印方式对大铜面油墨厚度的影响。

图3 39T二次印刷大铜油墨厚度

由实验数据可以看出,阻焊采用多次印刷流程其大铜面油墨厚度是累加增长,但采用阻焊连印方式会明显增加大铜油墨厚度,在实际生产过程中,为使大铜面油墨厚度≤50 μm,需调整网印时油墨黏度或采用不同的网版目数连印来达到客户需求。

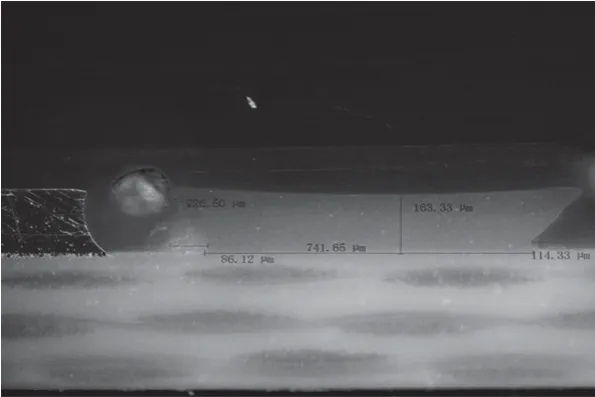

2.2.2 阻焊连印对线路拐角挂油的研究

生产过程中由于油墨有流动性,厚铜线路拐角油厚难以控制,阻焊工序极易产生油薄等品质异常;阻焊丝印油墨大体由感光树脂、光引发剂、溶剂、热固化剂等组成,其湿膜厚度与干膜厚度比值大概在1:0.7,即10 μm湿膜厚度,经阻焊后烤后PCB板面厚度在7 μm左右(油墨黏度不同其比值存在差异)。根据此原理,第一次预烤后板面油墨未经后固化可起到更好的PCB板面填充作用,第二次印刷时厚铜线路更易挂油(见表3所示)。由试验结果可知,单次印刷时阻焊丝印受油墨黏度、丝印参数的影响,特别是当铜厚超过175 μm、210 μm时,使用39T网版丝印时其线路拐角油墨厚度难以控制(见图5:3~20 μm),采用阻焊连印方式明显对厚铜线路拐角油墨厚度有明显改善(见图6:12~30 μm)。

表3 36T、39T网版不同丝印方式拐角厚度统计表

图5 39T二次印刷拐角油墨厚度

图6 39T阻焊连印拐角油墨厚度

表4 阻焊连印与阻焊二次油优劣对比表

2.3 加工过程控制

由于阻焊连印油墨预烤时间较长,且完成连印后油墨厚度偏厚,对阻焊堤制作能力、显影性能是一个比较大的挑战,生产时应着重注意此类不良的产生。阻焊厚铜板采用连印方式制作后发生基材显影不净的品质异常,图7展示了连印后堤位油墨厚度及侧蚀情况。

图7 连印后的堤位侧蚀

针对显影不净的品质异常,需及时准确地控制阻焊连印的间隔时间,要求间隔时间≤4 h,减轻底层印刷油墨受环境温湿度的影响,可有效避免基材位置显影不净;

针对堤位油墨偏厚的品质异常,在丝印时可通过增加堤位挡点等方式减轻阻焊堤下墨量,改善油墨厚度保证阻焊堤位制作能力(如图8所示)。

图8 降低堤位油厚改善堤位侧蚀量

2.4 阻焊连印与阻焊二次油优劣势对比

阻焊连印与阻焊二次油优劣势对比表,见表4所示。

3 总结

(1)采用此方法后厚铜板在阻焊工序生产效率提升约40%,成本降低约20%;

(2)采用此方法连印对厚铜线路挂油效果有明显改善,可有效避免厚铜板阻焊制作时线路假性漏铜异常,提升厚铜板在阻焊制作时的一次良率;

(3)该方式生产过程中曝光显影时油墨厚度会偏厚导致阻焊堤制作能力降低、PTH(镀通孔)孔油墨入孔、大铜面油墨厚度超标等异常,需根据PCB板实际结构更改连印网版目数、挡点网规则、油墨黏度等参数来达到阻焊连印的目的。