仿生耦合PDC单齿的设计及其仿真*

吴泽兵 席凯凯 王 杰 郭禹伦

(西安石油大学机械工程学院)

0 引 言

现有PDC钻头存在以下问题:随着切削齿磨损量的增加,钻头的工作效率严重下降;金刚石与硬质合金易分层;由于岩石碎屑排出不及时易形成泥包等。如何提高钻井效率和延长钻头的使用寿命已经成为一个重大的研究课题。

西安科技大学孙荣军[1]以鲨鱼牙齿为仿生原型,设计出一种表面呈锯齿形的仿生PDC齿;吉林大学刘婧[2]以扇贝为仿生原型设计出一种表面呈波纹形、结合面处为条柱状的仿生PDC齿;西南石油大学刘永升[3]以穿山甲和蝼蛄爪趾为仿生原型,设计出一种梯形仿生PDC齿;西南石油大学李琴等[4]通过研究切削齿与岩石的作用机理,设计出一种适用于硬地层条件的仿生PDC齿;史密斯(Smith)钻头公司研制出一种脊形PDC切削齿,这种屋脊形结构能提高PDC齿的抗冲击性能和瞬时钻进效率,降低切削载荷;贝克休斯公司研发出一种加强型PDC切削齿,这种PDC切削齿引入第2个倒角,降低了切削刃上的应力梯度,能有效防止崩齿。

本文以穿山甲鳞片、栉孔扇贝瓣为仿生原型,从聚晶金刚石的切削刃面、聚晶金刚石-硬质合金交接面的结构及聚晶金刚石的表面形态这3个方面入手[5],设计出一种破岩效率更高、更耐磨、切削平稳性更好的仿生耦合PDC切削齿,并对仿生耦合PDC切削齿与常规PDC切削齿进行单齿仿真对比,以期为PDC钻头的优化设计提供一定的指导。

1 耦元设计

1.1 聚晶金刚石切削刃面

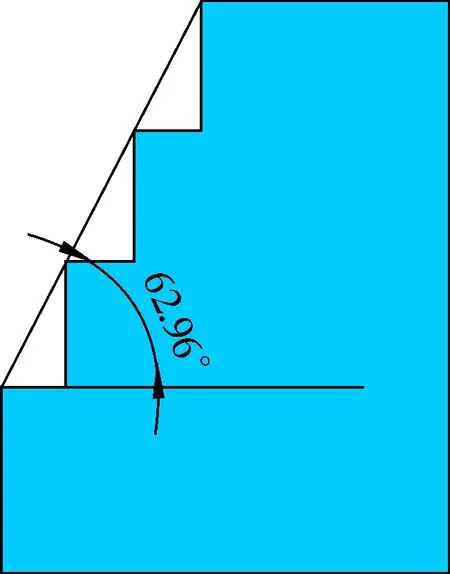

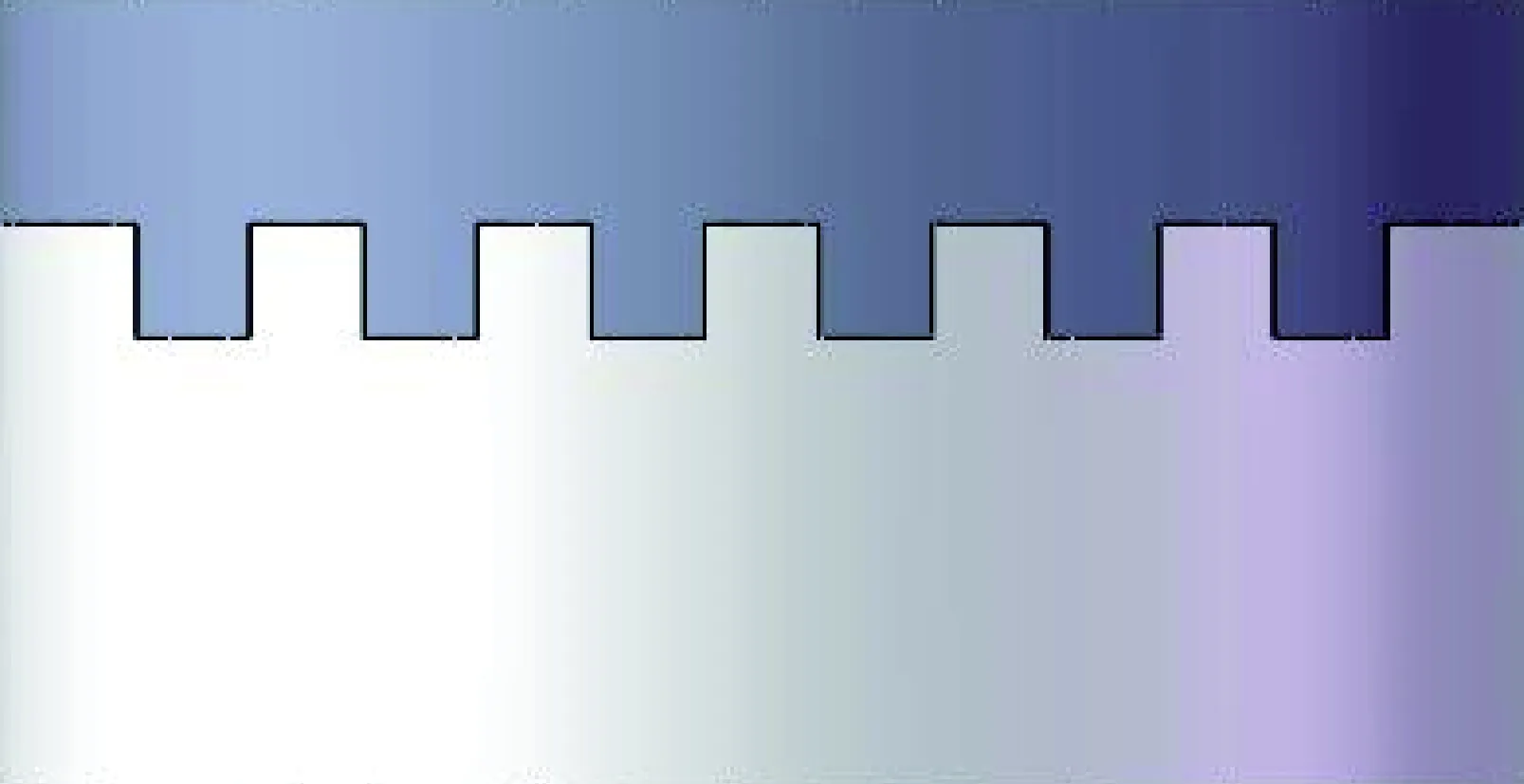

穿山甲擅长掘土,它体表的鳞片就像一个个小刀片,在纵向呈交错排列,这种独特的排列结构减少了单个鳞片切土时所受到的作用力。假设每次切土的厚度一定,由于纵列中各个鳞片切土时的切入点不同,这样就保证了各个鳞片所承担的切土量相当,将这种特殊的功能记为“阶梯分厚,减震防损[3]”。根据穿山甲这种独特的结构和功能,设计出一种比常规PDC切削齿更易切入、钻进效率更高的阶梯齿,如图1所示。

图1 仿生阶梯齿Fig.1 Bionic stepped cutter

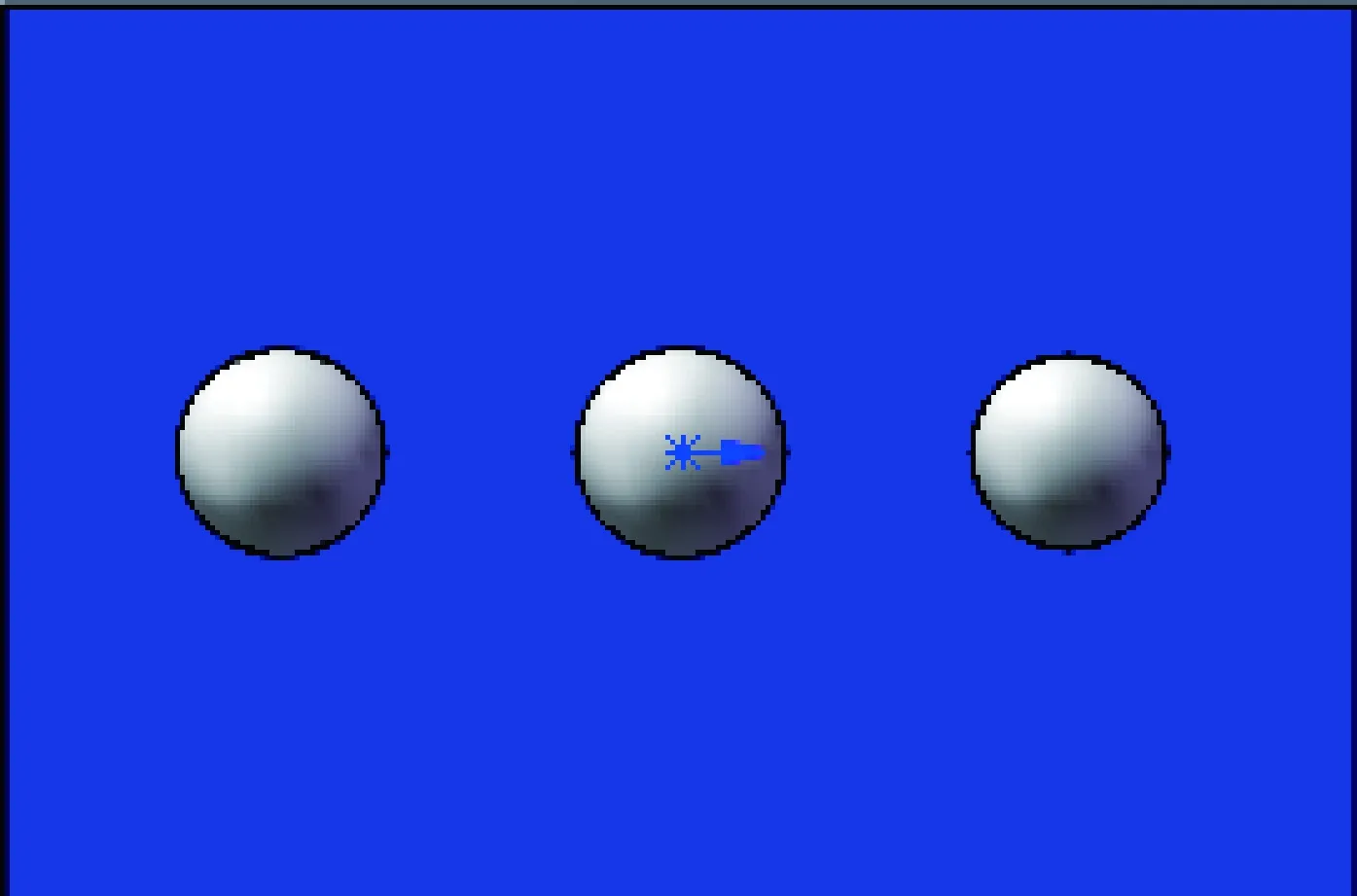

阶梯形结构能减少岩屑的堆积和黏附、提升破岩效率、减小受力[5],其作用原理如图2所示。

图2 切削齿与岩石作用原理示意图Fig.2 Action principle of cutter and rock

阶梯形结构具有如下优点[6]:

(1)阶梯形结构减小了岩屑与切削刃的接触面积,从而大大降低了岩屑在切削刃表面停留的概率,而且梯形槽能储存少量的钻井液,对流经其表面的岩屑起一定的润滑作用,减少了岩屑对切削刃的摩擦和黏附。

(2)阶梯形结构将原来单个切削齿的吃深分解到许多小阶梯齿上,各个阶梯齿的破岩厚度随之变小,岩石更易剥离,提高了破岩效率。

(3)由于阶梯形结构具有“阶梯分厚、分层剥落”的特点,所以能够减小PDC齿在水平和竖直方向的受力。

1.2 聚晶金刚石-硬质合金交接面结构

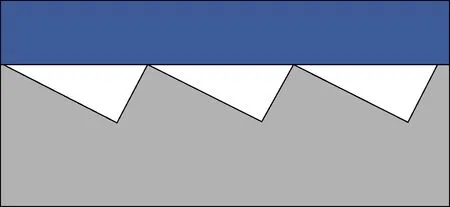

为了研究扇贝外壳独特的耐磨机制,吉林大学的荣宝军[7]以栉孔扇贝为仿生原型,利用逆向工程技术[8-9]对栉孔扇贝的脊进行局部特征信息提取,并在相应的软件上进行拟合,最终建立了棱纹形结构特征模型,如图3所示。

图3 棱纹形结构特征模型Fig.3 Characteristic model of ribbed structure

根据棱纹形的几何结构特征,提出一种凸包形非光滑结构设计。生物体表面有很多向上的凸起[10],可以将这些凸起看作是一个个独立的单元体表面。根据这些单元体表面的结构特征,最终可建立凸包形结构数学模型[11-12]。

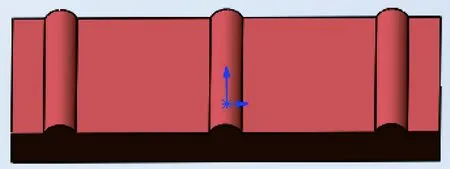

根据波纹形结构的特点,凸包形非光滑结构的设计采用条形柱状结构。其主要参数有:条形柱的宽度b=1 mm,高度h=1 mm,间距s=1 mm,距左右端面的距离L=1.22 mm。具体形态如图4所示。将条形柱状结构应用于聚晶金刚石-硬质合金交接面,效果图如图5所示。

图4 凸包形单元体(条形柱)三维分布简图Fig.4 3D distribution of convex hull unit body (bar column)

图5 聚晶金刚石-硬质合金交接面效果图Fig.5 Effect of polycrystalline diamond-hard alloy interface

条形柱状结构的优点:

(1)镶嵌式的结合方式增加了两者的接触面积,提高了两者之间的结合强度,具有散热片效应,有利于金刚石层的冷却[5]。

(2)在一定程度上缓和了由于两种材料的热膨胀系数和弹性模量等的较大差异造成的残余应力集中。

(3)当聚晶金刚石上表面的非光滑层磨损后,这种非光滑结构可以继续产生非光滑形态,使切削齿保持高效钻进和较长的使用寿命。

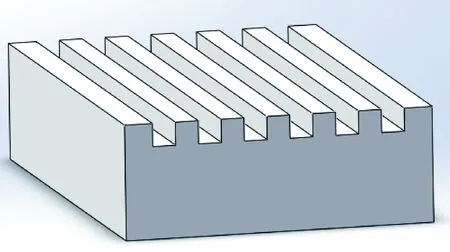

1.3 聚晶金刚石表面非光滑形态

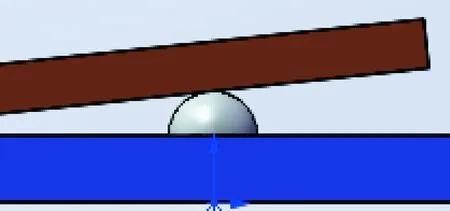

根据PDC复合片的特点,聚晶金刚石表面非光滑形态采用上述凸包形单元体的球形结构[8],如图6所示。凸包形非光滑表面与岩石作用原理如图7所示。

图6 凸包形单元体的球形结构Fig.6 Spherical structure of convex hull unit body

图7 凸包形非光滑表面与岩石作用原理示意Fig.7 Schematic diagram for interaction between convex hull non-smooth surface and rock

凸包形单元体(球形)优点[7]:

(1)凸包形结构减小了岩屑与聚晶金刚石表面的接触面积,从而减小了岩屑对聚晶金刚石表面的磨损。

(2)在凸包与聚晶金刚石表面形成的拐角区内可以储存少量的钻井液,可对流经其表面的岩屑起到一定的润滑作用,减小了岩屑对切削刃的摩擦和黏附。

(3)当岩屑流经凸包时,凸包能使岩屑撬离聚晶金刚石表面,在撬离力的作用下使岩屑破碎或折断,让岩屑难以附着和成形。

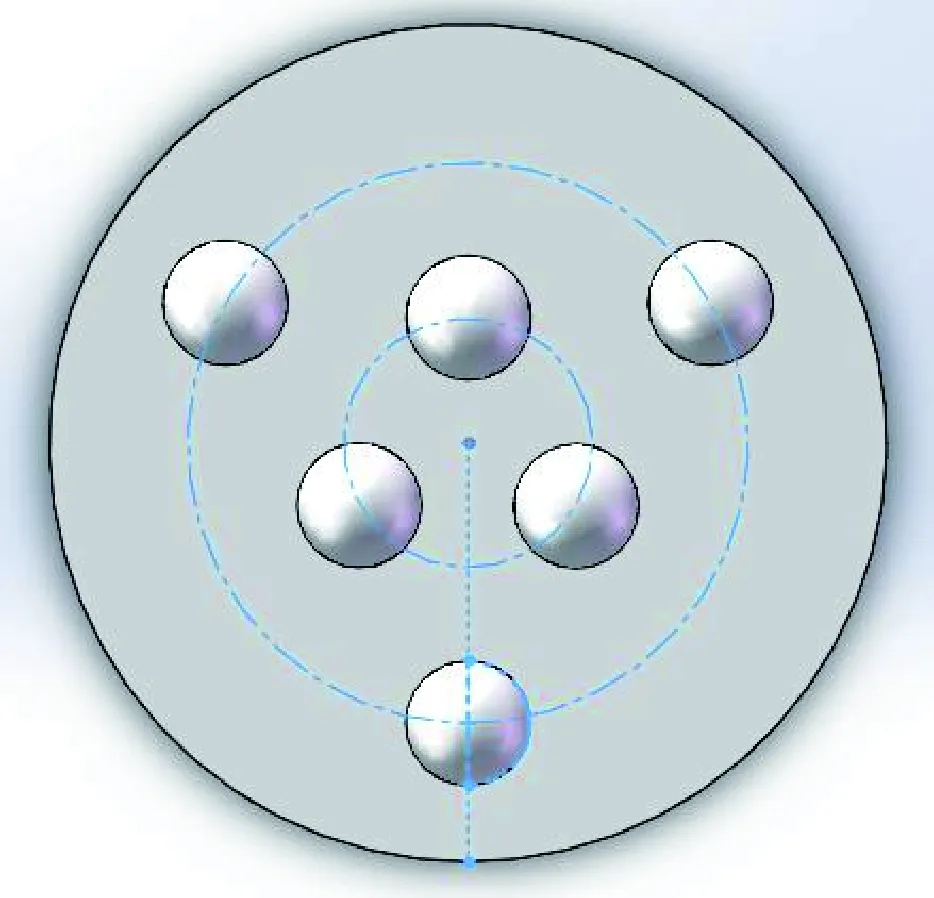

1.4 凸包形单元体(球形)在聚晶金刚石表面的布置

本文设计的仿生单元体为直径2 mm的半球体,等间距呈环形分布[13]于聚晶金刚石表面,内环单元体分布在直径为4 mm的圆上,外环单元体分布在直径为9 mm的圆上,经计算非光滑度为13%,满足关于非光滑分布的规律[13],具体的分布效果如图8所示。

图8 聚晶金刚石表面仿生单元体的分布图Fig.8 Configuration of bionic units on polycrystalline diamond surface

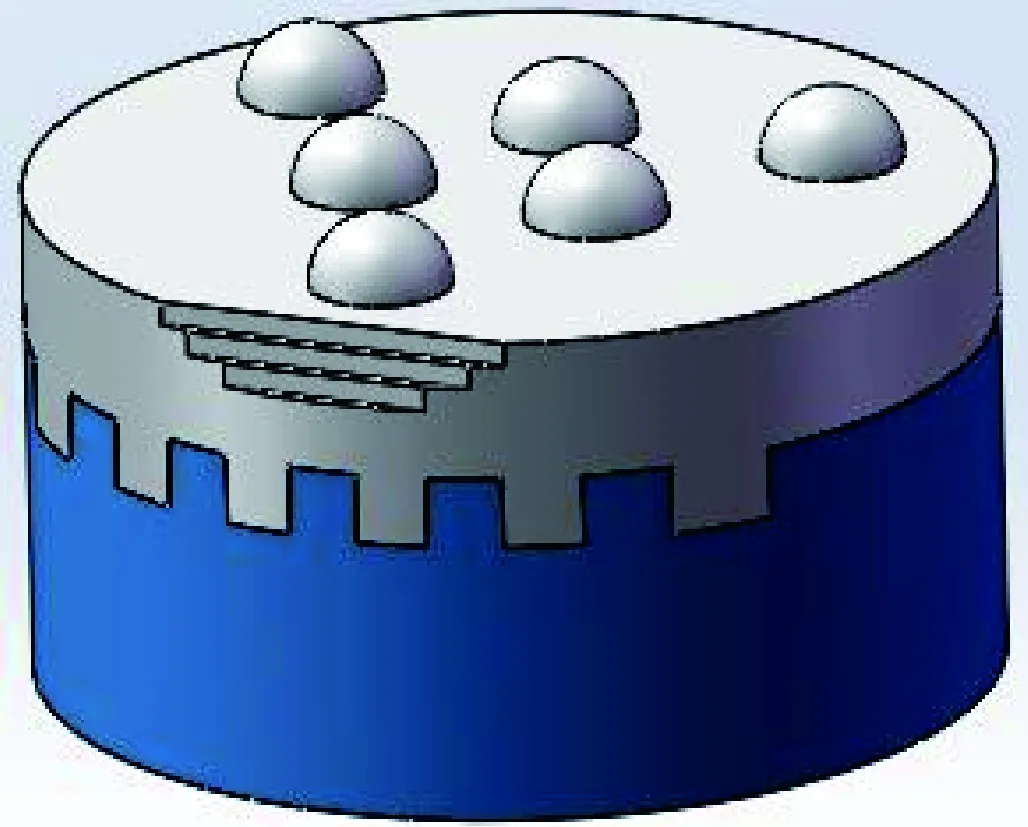

1.5 仿生耦合PDC齿的总体设计

综合以上3种仿生耦元结构的布置情况,最终确定仿生耦合PDC切削齿模型,如图9所示。设计的切削齿直径13.44 mm,总高8 mm,其中聚晶金刚石层高3 mm,硬质合金层高5 mm。

图9 仿生耦合PDC齿Fig.9 Bionic coupling PDC cutter

2 切削齿压入切削岩石过程模拟仿真

2.1 模型建立

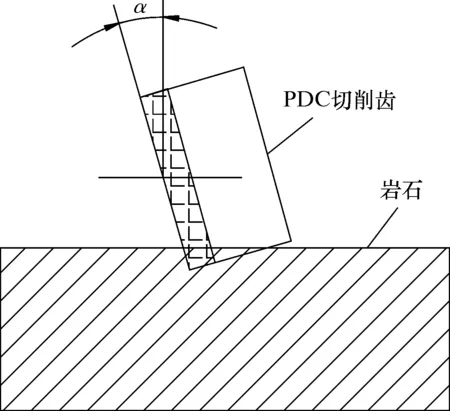

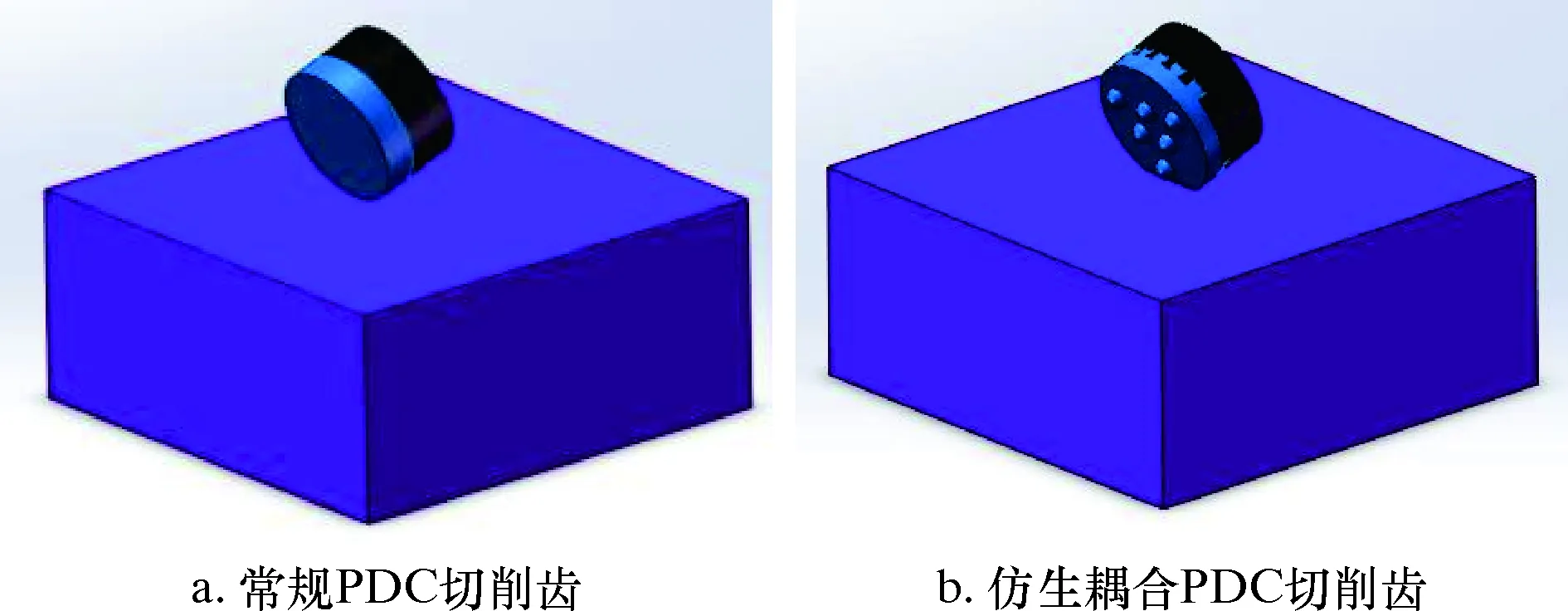

PDC切削齿的几何模型直径为13.4 mm,高度为8 mm,岩石的几何模型为45 mm×45 mm×20 mm,定义切削角为α,如图10所示[14]。将PDC切削齿从岩石中心以一定的切削角度斜向压入岩石,具体装配情况如图11所示。

图10 切削角示意图Fig.10 Schematic diagram for cutting angle

图11 切削模型Fig.11 Cutting model

2.2 求解过程

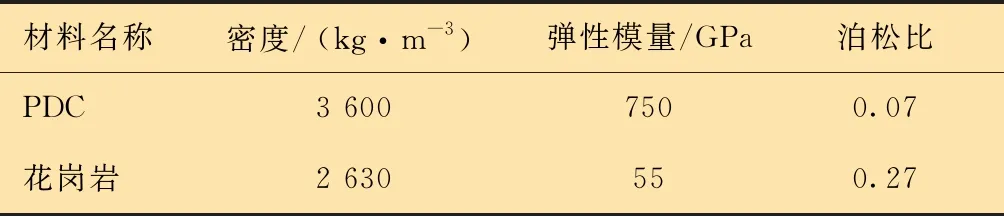

刀具和岩石材料参数如表1所示。

表1 刀具和岩石材料参数Table 1 Cutter and rock material parameters

定义切削齿和岩石单元为四面体实体单元,有利于提高运算速度,单元算法采用单点积分算法。

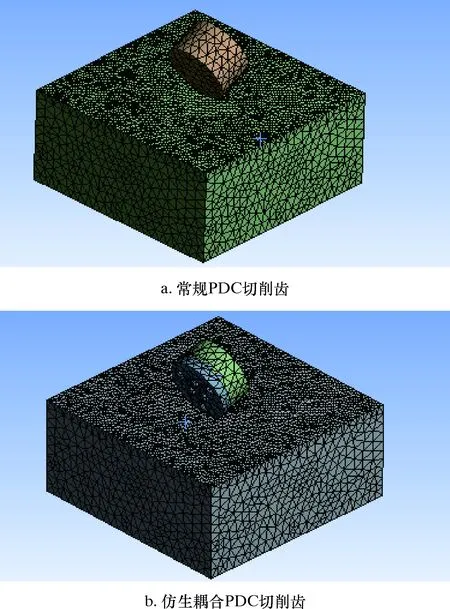

将PDC切削齿与岩石的上表面进行网格细化,其他部位均采用默认网格大小,网格总数为42 441,具体网格划分效果如图12所示。

图12 网格划分图Fig.12 Grid division

将PDC切削齿的前端面以及圆柱面设置为接触面,岩石的上表面设置为接触目标面,接触类型设置为面与面的有摩擦接触,摩擦因数设为0.25。

给PDC切削齿添加位移载荷[15]:轴向位移(压入深度)1 mm,切向位移(切削位移)1 mm,限制刀具的旋转自由度;岩石的上表面为自由面,其余面均为固定约束;模拟时间为1 s。

2.3 破岩比功

破碎单位体积岩石需要耗费的能量称为破岩比功[4],用破岩比功来衡量破岩效率。它们之间的关系是:破岩比功越小,相应的破岩效率就越高。破岩比功计算式为:

a=F/S

(1)

式中:F为刀具切削岩石时在水平方向产生的切削力,S为单位时间内岩石断口截面面积。

2.4 结果分析

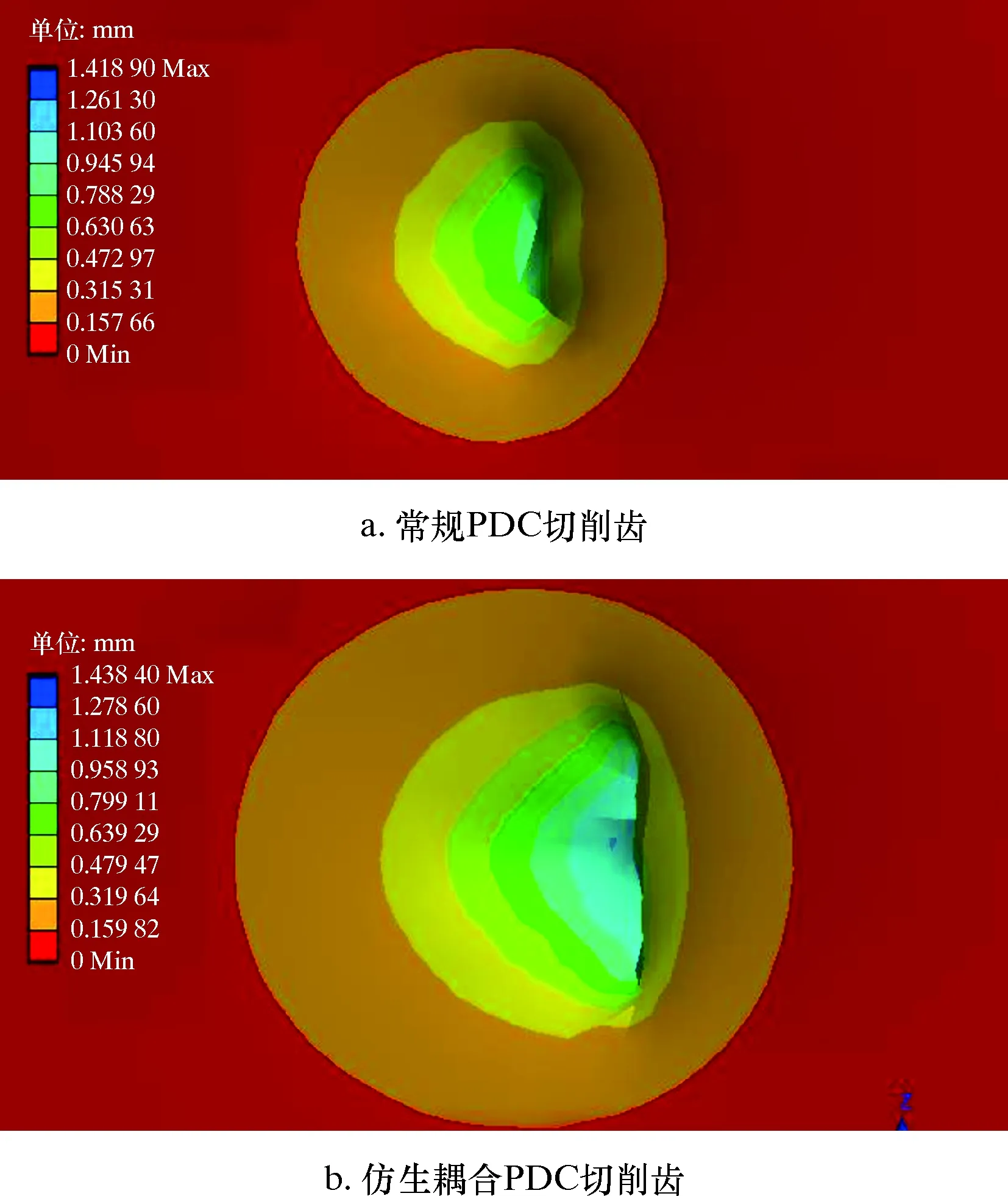

图13和图14分别表示在相同吃深条件下,两种切削齿以不同切削角度切割岩石所形成的位移场分布云图。

图13 14°切削角位移场云图Fig.13 Cloud chart for displacement field of 14° cutting angle

图14 22°切削角位移场云图Fig.14 Cloud chart for displacement field of 22° cutting angle

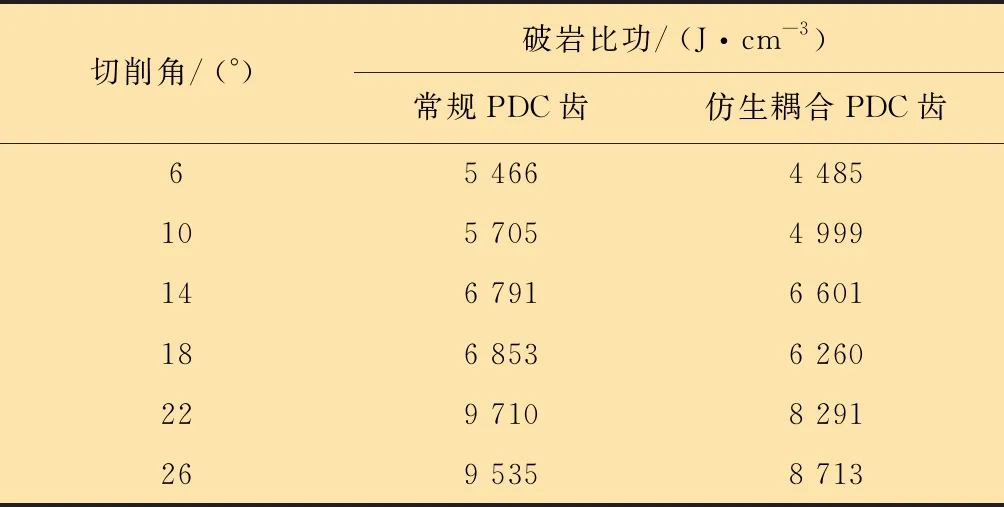

同时记录了不同切削角度下两种切削齿的破岩比功,如表2所示。

表2 不同切削角度下两种切削齿的破岩比功Table 2 Specific energy of rock breaking of two kinds of cutters at different cutting angles

当切削角度在6°~26°范围内变化时,设位移场云图中变形量在1.26 mm以上的区域为岩石破碎区域。从图13和图14可知,仿生耦合PDC切削齿切削岩石后的位移场云图中,破碎区域的面积明显大于常规PDC切削齿。这说明在相同吃深条件下,仿生耦合PDC切削齿的破岩体积大于常规PDC切削齿。从表2可见:仿生耦合PDC切削齿的破岩比功总是小于常规PDC切削齿,说明仿生耦合PDC切削齿的破岩效率比常规PDC切削齿高;两种切削齿的破岩比功总体呈上升趋势,说明它们的破岩效率都在下降。

另外,将两种切削齿都以相同的切削角度18°去切削岩石,在相同的吃深条件下,得到不同时刻两种切削齿切削岩石后形成的位移场分布云图,分别如图15和图16所示。

图15 t=0.2 s时刻位移场云图Fig.15 Cloud chart for displacement field at t=0.2 s

图16 t=1.0 s时刻位移场云图Fig.16 Cloud chart for displacement field at t=1.0 s

同时记录了对应时刻下两种切削齿的破岩比功,如表3所示。

表3 不同时刻下两种刀具的破岩比功Table 3 Specific energy of rock breaking of two kinds of cutters at different time

从图15和图16可见,在相同的切削角度下,随着仿真时间的延长,两种切削齿的位移场云图中,岩石破碎区域的面积都在增加,且仿生PDC切削齿切削岩石后的位移场云图中破碎区域的面积明显大于常规PDC切削齿。这说明在相同的吃深条件下,两种切削齿的破岩体积都在增加,且仿生耦合PDC切削齿的破岩体积大于常规PDC切削齿。从表3可见:仿生耦合PDC切削齿的破岩比功总是比常规PDC切削齿小,说明仿生耦合PDC切削齿的破岩效率比常规PDC切削齿高;两种切削齿的破岩比功总体呈上升趋势,说明它们的破岩效率都在下降。

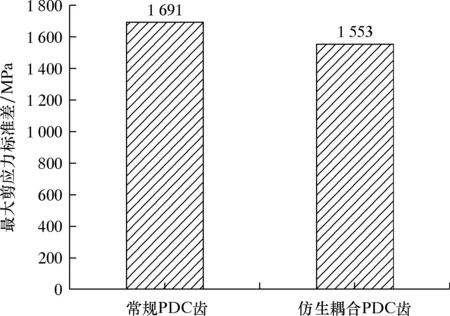

最后,对比了两种切削齿水平方向的最大剪应力在不同切削角度下的平均值和标准差,分别如图17和图18所示。由图17和图18可知:仿生耦合PDC切削齿最大剪应力的平均值小于常规PDC切削齿,说明在切削水平方向上,该齿所受的冲击载荷小,与岩石的摩擦接触力更小,更耐磨;仿生耦合PDC切削齿最大剪应力的标准差小于常规PDC切削齿,说明在切削水平方向上,剪应力引起的振动更小,切削平稳性更好。

图17 最大剪应力平均值对比Fig.17 Average comparison of maximum shear stress

图18 最大剪应力标准差对比Fig.18 Standard deviation comparison of maximum shear stress

3 结 论

(1)在不同的切削角度下,仿生耦合PDC切削齿的破岩体积大于常规PDC切削齿,前者破岩效率比后者高,两种切削齿的破岩效率总体上呈下降趋势。

(2)在相同的切削角度下,随着仿真时间的延长,两种切削齿的破岩体积都在增加,且仿生耦合PDC切削齿的破岩体积大于常规PDC切削齿,前者的破岩效率比后者高,两种切削齿的破岩效率都在逐渐下降。

(3)通过对比两种切削齿的最大剪应力在不同切削角度下的平均值和标准差,发现仿生耦合PDC切削齿在切削水平方向上所受的冲击载荷较小,更耐磨,切削平稳性更好,使用寿命更长,切削性能更好。