华H50-7井超4 000 m水平段套管下入研究与应用*

江 乐 梅明佳 段宏超 魏周胜 李 勇 吴晋波

(1.中国石油集团工程技术研究院有限公司 2.中国石油川庆钻探工程有限公司长庆固井公司3.中国石油集团渤海钻探工程有限公司第一固井分公司)

0 引 言

随着国内外石油与天然气勘探开发的不断深入,致密油气、低渗透气藏、稠油油气藏及页岩气藏等特殊油气藏的开发效果不佳[1],而长水平段水平井技术具有更大限度地提高产量和采收率的技术优势,因此国内外各油气田开始广泛地实施长水平段水平井技术,以提高对特殊油气藏的勘探开发效益[2]。长水平段水平井与直井和一般水平井相比,技术优势明显[3],然而由于垂深短、水平位移大、钻井过程中井眼轨迹难以控制、井径不规则、套管居中效果不好及施工过程中管柱受井眼摩擦影响较大,采用常规下套管技术时,难以顺利将套管下入井底[4-7]。漂浮下套管技术成为解决这一问题的优选技术之一[8-15]。

近年来,长庆油田在陇东地区的中生界延长组长7 段发现了储量丰富的页岩油,但储层品位低、物性差、开采难度大,应用传统常规开发技术无法获得工业油流。长水平段水平井技术是实现页岩油储层改造经济实用的手段,能够增加泄油面积,提高单井产量,有效改善油藏的开发效果。华H50-7井部署于陇东地区,完钻井深6 266 m,水平段长4 088 m,是目前亚洲陆上水平段最长的致密油井,其水垂比高、井眼轨迹波动大、套管下入过程难度较大。本文基于自主开发的套管下入模拟分析软件,考虑该井实际工况,开展了套管居中分析及漂浮下套管模拟分析工作,以期指导该井套管的顺利下入及后续固井施工的顺利完成。所得结论可为超长水平段水平井套管下入安全分析提供参考。

1 华H50-7井固井套管下入施工难点

华H50-7井是国家级页岩油开发示范区长庆油田陇东10亿t级庆城油田一口超长水平井,套管顺利下入井底是该井固井施工成功的第一步,套管下入过程存在以下技术难点。

(1)水平段过长,套管下入困难。该井垂深为1 994.15 m,水平段长4 088.00 m,水垂比高达2.05,在大斜度井段和水平井段套管对井壁的侧压力很大,从而大大增加了下套管的摩擦阻力;水平段较长,套管下入过程驱动力不足,靠套管自身重力难以下到预定井深;套管进入水平段,若居中效果不佳,则会造成套管与井壁接触,接触面积越大,黏着力也越大,其结果必然大大增加套管下入时的阻力。

(2)井眼轨迹复杂,影响套管下入。该井在实际钻进过程中,为了提高油层钻遇率,追踪多个起伏油层,方位调整高达28次,井眼轨迹呈波浪形分布,上下起伏达13 m,一定程度上影响套管顺利下入。

(3)水平段井壁稳定性差,易坍塌。水平段泥岩坍塌压力较高,需采用较高密度的钻井液才能维持井壁稳定,但这易引起井漏。水平段所处的长7 段地层含有灰黑色泥岩、黑色泥岩和碳质泥岩,易发生坍塌,需采用密度1.25~1.40 g/cm3的钻井液才能维持井壁稳定。

本文针对上述难点,开展了模拟分析。

2 华H50-7井套管居中下入模拟分析

华H50-7井水平段长、水垂比高、井眼轨迹波动大导致套管居中难以保证、下入过程难度较大,因此,在施工之前需对套管居中及下入情况进行全面详细的模拟,从而确保套管在长水平段能够顺利下入井底,为后续该井施工成功奠定基础。

2.1 套管居中分析

2.1.1 居中度计算模型

套管居中度计算式如下:

(1)

式中:ε为居中度;Dh为井径,mm;Dco为本层套管外径,mm;e为套管偏心距,mm。

刚性扶正器处的偏心距erc计算式如下:

(2)

式中:Drc为刚性扶正器的外径,mm。

弹性扶正器处的载荷挠度曲线由试验获得,其偏心距计算公式如下:

eec=f(Fs)

(3)

式中:eec为弹性扶正器处的偏心距,mm;Fs为扶正器处的径向载荷,kN;f(Fs)为弹性扶正器载荷挠度曲线函数式,mm,一般由厂家提供。

2.1.2 扶正器安放设置

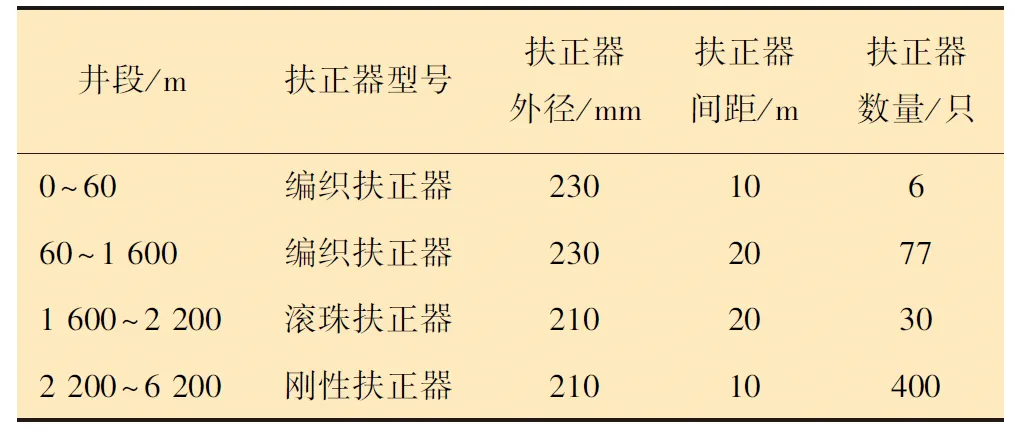

该井2 200 m以下基本进入水平段,直井段与斜井段采用相同的扶正器安放方式,水平段采用4种不同的安放方式开展居中模拟分析。扶正器安放设置方案如表1~表4所示,其中套管外径均为139.7 mm。

表1 安放设置方案1Table 1 Placement scheme one

表2 安放设置方案2Table 2 Placement scheme two

表3 安放设置方案3Table 3 Placement scheme three

表4 安放设置方案4Table 4 Placement scheme four

2.1.3 居中度分析结果对比

根据居中度计算模型,按照上述4种扶正器安放方式分段计算,最终可以模拟得出不同安放方式下居中度分析结果,如图1所示。从图1可以看出:水平段2根套管安放1个扶正器,无论是弹性扶正器还是刚性扶正器,效果均不佳;水平段1根套管安放1个扶正器,刚性扶正器效果优于弹性扶正器,居中度可达72%。因此,本文推荐施工过程中水平段1根套管安放1个ø210 mm刚性扶正器。

图1 不同安放方式下居中分析结果Fig.1 Centering analysis results of different placement schemes

2.2 套管下入模拟分析

本文还开展了漂浮接箍安放前、后及位置优化的钩载对比分析,并且从漂浮下套管摩阻计算及下入过程管柱屈曲分析两方面出发,选取不同安放深度开展模拟研究,拟选取适合该井的最佳漂浮接箍安放位置。

2.2.1 初始基本参数及关键步骤

套管下入钩载及屈曲模拟分析的初始参数如下。

(1)套管数据:外径139.7 mm,壁厚9.17 mm,顶深0 m,底深6 266 m;

(2)井斜关键数据:造斜点深度117.31 m,井斜角2.11°,方位角4°,A点深度2 285 m,井斜角89.6°,方位角167.4°,B点深度6 266 m,井斜角90.2°,方位角166.43°;

(3)井径数据:重合段井径224.44 mm,裸眼段井径226.70 mm;

(4)钻井液性能:密度1.25 g/cm3,宾汉流变模式,塑性黏度25 mPa·s,动切力8 Pa;

(5)其他初始参数:裸眼段摩擦因数0.10~0.45,套管重合段摩擦因数0.2,套管下放速度为3 min/根。

计算过程关键步骤:

(1)根据井眼轨迹测斜数据将管柱分为相应的计算单元(微元);

(2)根据套管外径和壁厚等数据计算出其单位长度浮重,由微元下端轴向力可以计算出该微元的接触正压力、摩阻和上端轴向力;

(3)默认最下面一个微元的下端轴向力为0,自下而上逐个微元进行计算,即可计算出整个管柱的摩阻扭矩和大钩载荷。

管柱微元上端轴向力、接触正压力和摩阻扭矩计算公式如下:

(4)

(5)

式中:Fe为有效轴向力,N;E为弹性模量,Pa;I为惯性矩,m4;k为井眼曲率,m-1;wbp为管柱单位长度浮重,N/m;tz、nz、bz分别为管柱微元的单位切向量、正法向量、副法向量在铅垂方向的分量;μd为轴向摩阻系数,下放时为正,上提时为负;wc为管柱单位长度接触力,N;ro为管柱外径,m;wυ为钻井液动力黏滞阻力,N/m;θ为管柱接触方向线与n向量之间的夹角,(°);Mt为扭矩,N·m;μt为周向摩阻系数;mυ为钻井液黏性扭矩,N·m;τ为井眼挠率,m-1。

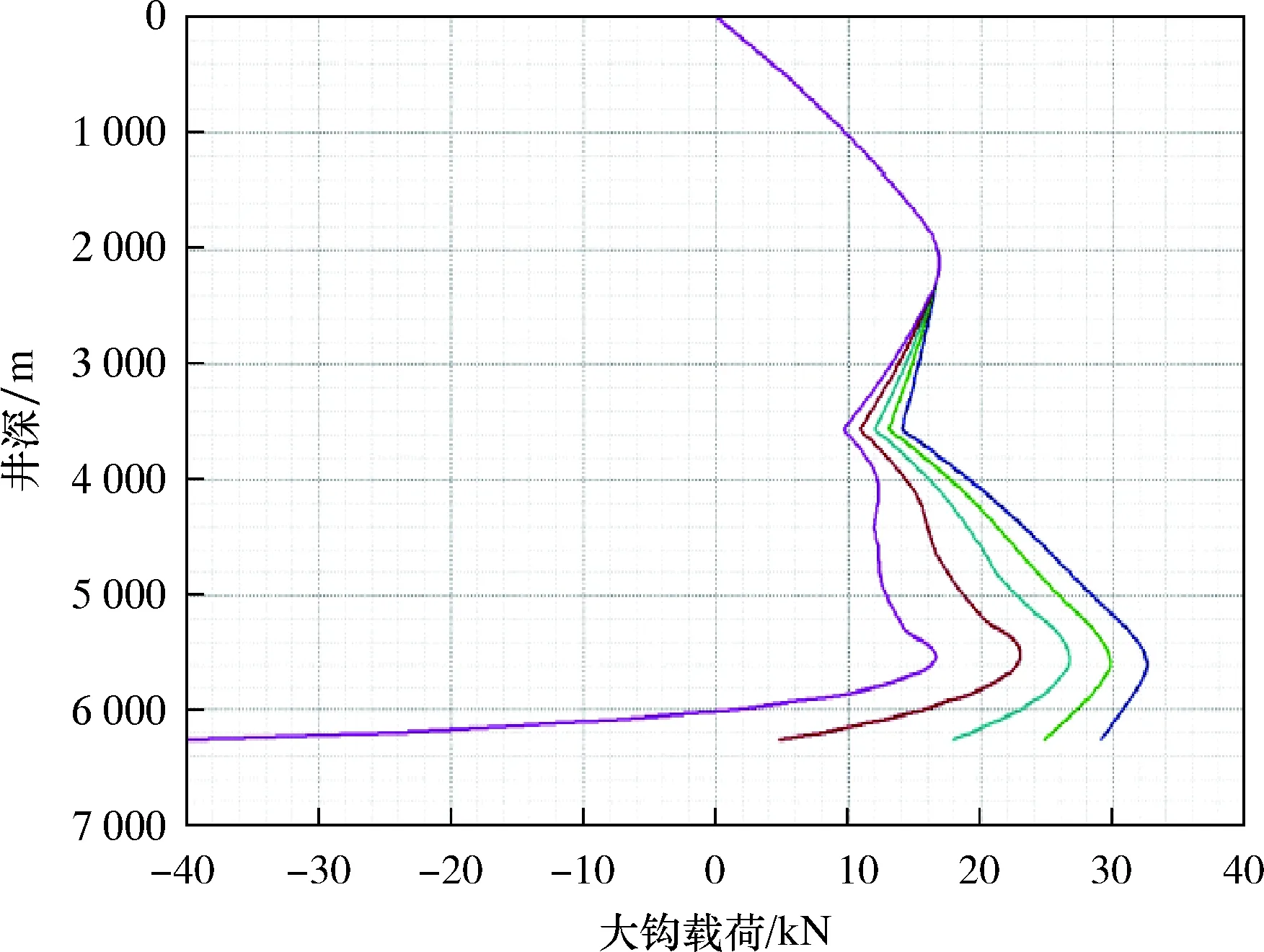

2.2.2 漂浮下套管模拟结果分析

(1)采用上述初始基本参数,按照关键步骤流程计算,不安放漂浮接箍,套管下放大钩载荷模拟结果如图2所示。

图2 ø139.7 mm套管下放模拟(不安放漂浮接箍)Fig.2 Simulation of ø139.7 mm casing running

从理论上计算,该井在不安放漂浮接箍的情况下,重合段摩擦因数为0.20,当裸眼段摩擦因数大于0.26时,ø139.7 mm生产套管将无法顺利下入井底。

考虑到该井水平段较长,再结合井底工况(钻井液和井壁并非完全理想状态),在不安放漂浮接箍的情况下,套管顺利下入井底难度非常大,因此需要采用漂浮下套管技术下放套管,需对漂浮接箍安放位置进行优化,选取最佳漂浮接箍安放位置,以确保套管可顺利下入井底。

(2)漂浮接箍安放位置优化。影响安放漂浮接箍的主要因素是含空气段管柱的线重力。管柱的线重力计算公式如式(6)所示。

(6)

式中:G为最终线重力,N/m;G1为不安放漂浮接箍时管柱线重力,N/m;D为管柱外径,m;ρ为钻井液密度,kg/m3;g为重力加速度,m/s2。

结合漂浮段长,基于前文的初始基本参数,可计算出管柱漂浮段的总重力,进而得到漂浮后管柱在井内的总浮重,按照关键步骤流程,最终计算出漂浮接箍安放在不同位置对应的最大井深处的大钩载荷,取最大的大钩载荷对应的漂浮接箍安放位置,即为漂浮接箍的最佳安放位置。

该井考虑安放漂浮接箍开展套管下入模拟分析,模拟得出漂浮接箍安放位置优化结果,如图3所示。从图3可以看出,漂浮接箍安放位置在井深2 116 m(漂浮段长4 150 m)时,套管下放过程中摩阻最小。

图3 漂浮接箍安放位置优化结果Fig.3 Optimization curve of floating coupling position

由于漂浮接箍外径小于套管外径,安放之后会造成一定程度缩径,若安放在水平段入窗口(2 200 m)附近,会导致后续水平段下入难度增大,所以本文结合实际情况,从漂浮下套管摩阻计算及下入过程管柱屈曲分析两方面出发,选择漂浮接箍安放在水平段内2 300、2 700和3 950 m等3个深度开展模拟研究,选取适合该井的最佳漂浮接箍安放位置,指导套管下入施工过程。

(3)漂浮接箍安放在2 300 m,套管下放模拟钩载与正弦、螺旋屈曲模拟结果分别如图4和图5所示。

图4 ø139.7 mm套管下放模拟(漂浮接箍安放在2 300 m)Fig.4 Simulation of ø139.7 mm casing running

图5 ø139.7 mm套管下放屈曲模拟Fig.5 Buckling simulation of ø139.7 mm casing running

从图4和图5可得:漂浮接箍安放在2 300 m时,从理论上计算,重合段摩擦因数0.20,裸眼段摩擦因数从0.10~0.45(套管下入井底钩载为236.55 kN)变化时,ø139.7 mm生产套管均可顺利下放至井底;裸眼段摩擦因数取0.3或小于0.3时,套管下放不会发生屈曲,裸眼段摩擦因数取0.45时,套管下放会发生屈曲,发生屈曲的临界井深为4 366 m。

(4)漂浮接箍安放在2 700 m,套管下放模拟钩载与正弦、螺旋屈曲模拟结果分别如图6和图7所示。

图6 ø139.7 mm套管下放模拟(漂浮接箍安放在2 700 m)Fig.6 Simulation of ø139.7 mm casing running

图7 ø139.7 mm套管在裸眼段摩擦因数为0.45时屈曲模拟Fig.7 Buckling simulation of ø139.7 mm casing running with the borehole friction factor of 0.45

从图6和图7可得:漂浮接箍安放在2 700 m时,从理论上计算,重合段摩擦因数0.20,裸眼段摩擦因数从0.10~0.45变化时,ø139.7 mm生产套管均可顺利下放;取裸眼段摩擦因数为0.45(套管下入井底钩载为264.31 kN)的条件下,与漂浮接箍安放在2 300 m相比,套管下入井底时最大钩载减小27.76 kN;裸眼段摩擦因数取0.33或小于0.33时,套管下放不会发生屈曲,裸眼段摩擦因数取0.45时,套管下放会发生屈曲,发生屈曲的临界井深为5 166 m。

(5)漂浮接箍安放在3 950 m,套管下放模拟钩载与正弦、螺旋屈曲模拟结果分别如图8和图9所示。

图8 ø139.7 mm套管下放模拟(漂浮接箍安放在3 950 m)Fig.8 Simulation of ø139.7 mm casing running

图9 ø139.7 mm套管在裸眼段摩擦因数为0.45时屈曲模拟(漂浮接箍安放在3 950 m)Fig.9 Buckling simulation of ø139.7 mm casing running with the borehole friction factor of 0.45

从图8和图9可得:漂浮接箍安放在3 950 m时,从理论上计算,重合段摩擦因数在0.20,裸眼段摩擦因数不大于0.45时,ø139.7 mm生产套管才能顺利下放或上提,否则无法下入;在裸眼段摩擦因数为0.45(套管下入井底钩载为8.61 kN)的条件下,与漂浮接箍安放在2 300 m相比,套管下入井底时最大钩载减小227.94 kN;裸眼段摩擦因数取0.26或小于0.26时,套管下放不会发生屈曲,裸眼段摩擦因数取0.45时,套管下放会发生屈曲,发生屈曲的临界井深为5 366 m。

经模拟分析,漂浮接箍安放在2 700 m时套管下入过程摩阻比安放在2 300 m略大,但是管柱发生屈曲的风险明显降低;漂浮接箍安放在3 950 m,套管下入过程摩阻较大,下入井底风险较大,另外2 700 m所处井段井斜较为平稳。因此本软件推荐漂浮接箍安放位置在2 700 m。

2.3 与国外软件对比分析

为充分保证华H50-7井生产套管下入的施工安全,同时也为了与国外知名软件互为对比,本文就漂浮接箍安放位置的判断还与PVI Drilling SoftWare的分析结果进行了对比。

PVI Drilling SoftWare的分析结果如图10所示,本文软件分析结果如图3所示。

图10 PVI Drilling SoftWare分析结果Fig.10 PVI Drilling SoftWare analysis results

PVI Drilling SoftWare漂浮下套管模拟结果认为,漂浮接箍的最佳位置在2 166 m,本软件分析结果认为漂浮接箍的最佳位置在2 116 m,两个软件对于漂浮接箍最佳安放位置的分析非常接近。

漂浮接箍安放在2 700 m,套管重合段摩擦因数取0.20,国外软件分析结果如图11所示,本文软件分析结果如图6所示。

图11 国外软件分析结果Fig.11 Analysis results of foreign software

通过对比分析,重合段摩擦因数取0.20,漂浮接箍安放在2 700 m时,两套软件分析结果如下:套管下入过程模拟曲线趋势基本一致,均为增大-减小-增大-减小趋势;套管下入过程模拟曲线拐点值深度基本一致(3 600 m附近),在裸眼段摩擦因数相同的情况下,拐点钩载大小差距不大(分别为100~140 kN和80~100 kN)。

本文软件及PVI Drilling SoftWare下套管模拟结果均表明,该井漂浮接箍宜安放在2 700 m,套管可以顺利安全下入井底。

3 现场实施及应用情况

下套管前通井。通井钻具组合:ø215.9 mm牙轮钻头(不装喷嘴)+ ø210.0 mm刚性稳定器+ø127.0 mm S135钻杆 × 120.0 m + ø165.0 mm岩屑床清除器1 + ø127.0 mm S135钻杆×120.0 m + ø165.0 mm岩屑床清除器2 + ø127.0 mm S135钻杆×120.0 m + ø165.0 mm 岩屑床清除器3 + ø127.0 mm S135钻杆 × 120.0 m + ø165.0 mm岩屑床清除器4 + ø127.0 mm S135钻杆。 在入窗点、水平段每500.0 m大排量循环1周,以破坏岩屑床,通井到底后大排量循环2周,短起下验证泥岩井壁稳定可靠,监测上提下放摩阻。

水平段泥岩坍塌压力较高,采用了较高密度(1.25 g/cm3)的钻井液维持井壁稳定,确保不坍塌和不漏失。钻井液加入3.0%~4.0%的液体润滑剂和 6.0%~8.0%的固体润滑剂,以降低水平段的摩擦因数。

采用销钉式漂浮接箍和盲板式漂浮接箍,以降低水平段摩阻。考虑该井油层套管下入摩阻大,下套管作业时间长,水平段套管紧贴下井壁易发生压差卡钻,经过泥岩段时易遇阻,难以保证一次性顺利下至设计井深,采用了漂浮下套管技术下放套管,确保套管可顺利下至设计井深。

利用本文软件,优选漂浮段长。计算不同摩擦因数和漂浮接箍安放位置下,套管下放时的大钩载荷和套管所受轴向力,以优选漂浮接箍安放位置。施工过程中漂浮接箍安放在水平段井斜较为平稳的2 700 m处,套管下入过程钩载值变化趋势为增大-减小-增大-减小,最终该井套管下放过程非常顺利,包含上扣时间总共用时仅26.5 h,套管下入井底大钩载荷为350 kN。

现场漂浮接箍安放位置、下放过程钩载变化趋势及套管下入井底时钩载与本文模拟分析结论基本一致,较好地验证了本文软件分析结果的正确性。

4 结 论

(1)经模拟分析,针对长水平段水平井,漂浮接箍安放深度越深,套管下放摩阻越大,越不利于套管顺利下入;漂浮接箍安放深度越浅,套管下放过程长水平段发生屈曲的风险越大,套管本体损坏概率越大,后期固井施工顺利完成难度越大。因此,漂浮接箍安放位置一般选择在井斜较为稳定、井壁规则的水平段。

(2)本文针对华H50-7井开展了套管下入模拟分析研究,从居中角度分析推荐水平井段1根套管安放1个ø210 mm刚性扶正器,套管在长水平段居中度可达72%以上;结合该井实际工况,从漂浮下套管角度分析,推荐漂浮接箍安放位置在2 700 m,确保套管下入摩阻及发生屈曲风险较小,套管可以顺利下入井底。最终该井在现场施工过程选取了该推荐深度作为漂浮接箍的安放位置,套管下放过程钩载变化趋势、套管下入井底的钩载值与本文分析结果也基本一致,施工过程套管下入非常顺利,总计用时仅26.5 h,较好地验证了软件分析结果的正确性,为后续超长水平段水平井套管安全下入奠定了技术基础。