油气管道复合变形内检测技术研究*

李晓龙 陈金忠 马义来 何仁洋 孟 涛 辛佳兴 余红杰

(1.中国特种设备检测研究院 2.中国石油大学(北京) 3.川庆钻探工程有限公司川西分公司)

0 引 言

管道作为石油天然气运输有效而便捷的方式,在全球范围内得到了广泛应用[1]。随着经济社会的快速发展,管道建设量与日俱增,但管道安全事故时有发生,管道安全问题越发受到各界人士的关注。管道检测对于及早发现重大安全隐患、避免事故发生具有重要意义。目前,最高效、可靠的检测方式为管道内检测。内检测工艺包括管道清管作业、变形检测作业、金属腐蚀智能检测以及管道中心线路由检测[2-7]。管道变形检测主要应用于两个阶段:一是新建管道的变形基线检测,这样可以有效排除新建管线在施工建设构成中引起的重大变形损伤等;二是已投产管线的变形检测,这样对于检测管道因自然灾害或第三方施工等因素引起的管道变形等缺陷具有重要意义。变形检测作为金属漏磁检测前的重要环节,可为漏磁检测器的通过性提供保障[8]。综上所述,变形检测技术对于保障油气管道安全具有重要意义。

1 管道变形复合检测技术

变形检测器大致可分为3种:第一种为铝盘式变形检测器,这类检测器的优点是结构简单、通过性好,缺点是仅能记录最大变形量,且测量精度较低。该种检测器因通过性高、风险小和成本低仍被广泛应用于内检测工作过程。第二种为角编码式多通道变形检测器,该类检测器的优点是径向检测精度高、通过性好,缺点是成本相对较高。该种检测器因高检测精度、高通过性,已经成为管道变形检测中最常用的一类变形检测器。第三种为应变式变形检测器,这种检测器的优点是结构简单、通过性高,但该技术还未真正投入工业现场检测[2]。本文基于脉冲涡流检测技术,结合霍尔效应,提出一种新型变形检测复合技术,相对于传统的角编码变形检测技术,可极大地提高环向检测精度。

1.1 磁编码检测技术

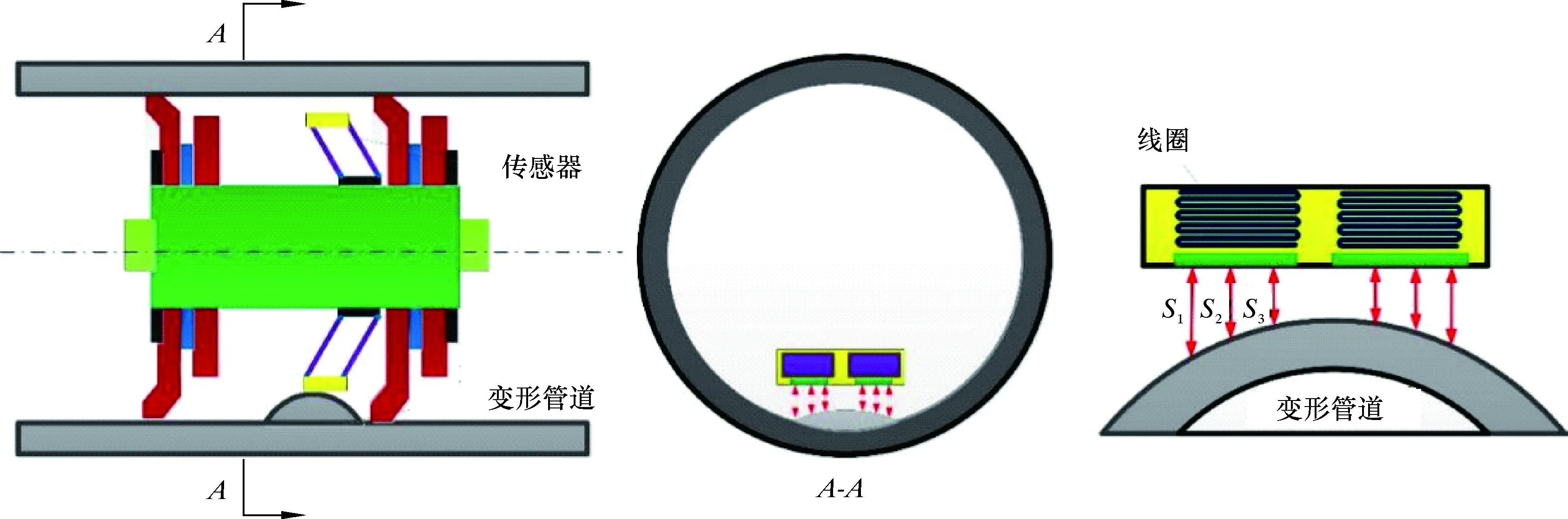

磁编码检测技术的基本原理基于霍尔效应,即旋转磁铁在芯片内部产生变化电动势,磁铁转动角度与电动势呈线性关系。检测臂系统包含检测臂、壳体、霍尔传感器、弹簧和径向磁铁等。霍尔传感器安装于密封壳体内,以适应外部高压环境。径向磁铁固定于检测臂中心轴上,并置于霍尔传感器端面一侧,为霍尔传感器提供径向变化磁场,实现角度记录,其结构如图1所示。

图1 磁编码检测臂结构示意图Fig.1 Schematic structure of magnetic encoding detection arm

在正常检测过程中,检测臂在弹簧预紧力的作用下与管壁直接接触,当检测臂划过管道变形缺陷时,检测臂随之发生摆动,磁编码传感器记录检测臂转动角度,根据相应几何关系即可求得变形缺陷轮廓高度,如图2所示。

图2 磁编码检测臂变形缺陷检测示意图Fig.2 Schematic detection of the deformation defect of magnetic encoding detection arm

Δh=lcosα-lcos(α+Δα)

(1)

式中:α为检测臂初始角度,l为检测臂长度,Δα为检测臂摆动角度。

1.2 脉冲涡流变形检测技术

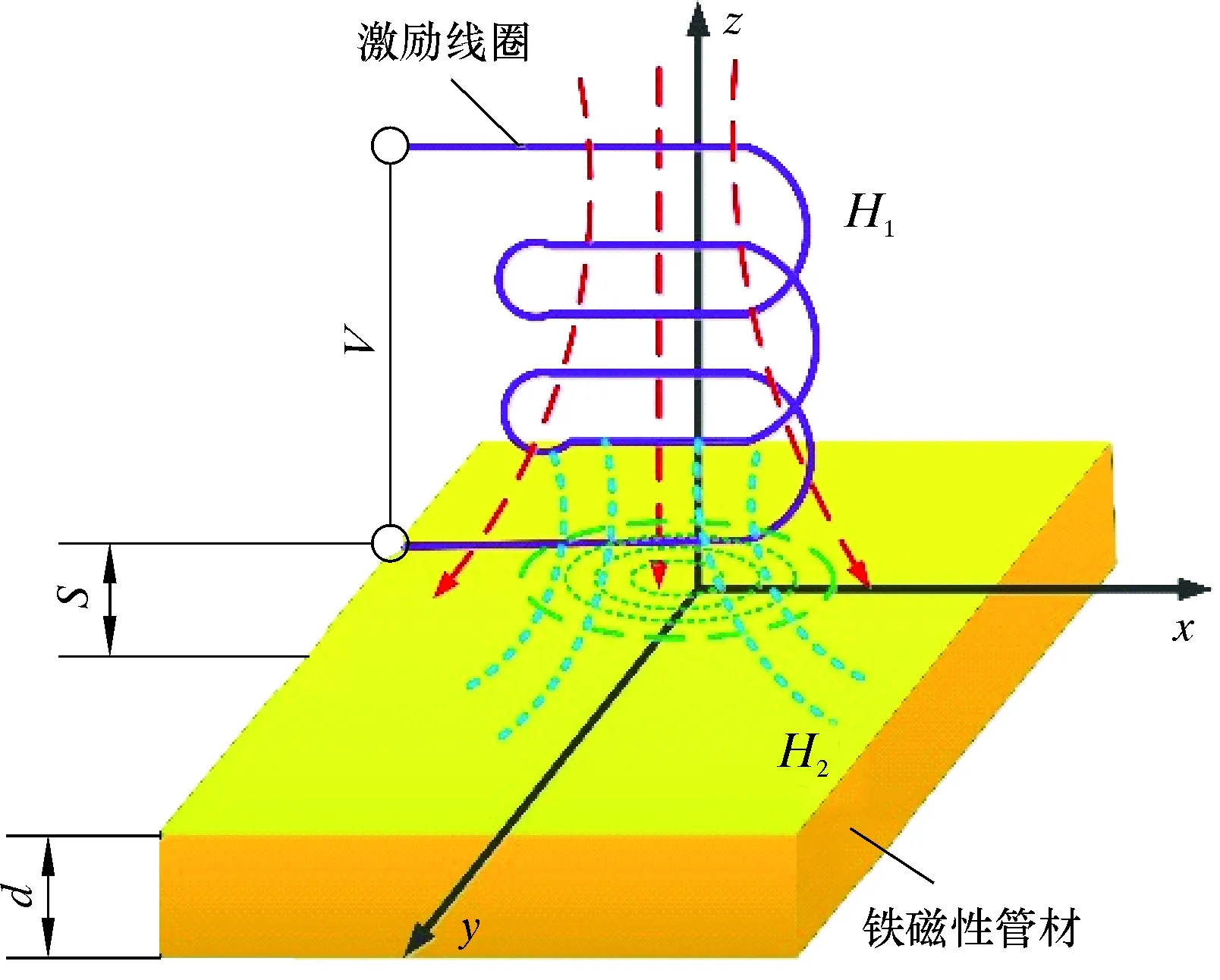

脉冲涡流检测技术可分为场量测量法和阻抗分析法。近年来,基于场量测量法的涡流检测技术随着高灵敏度、大线性范围传感器的产生而得到广泛应用[9-11]。本文的变形检测即基于脉冲涡流测距原理。脉冲涡流测距原理如图3所示。被测元件为金属板模型,将激励线圈中频率恒定的脉冲电压信号作为激励源。假设线圈与被测金属板的距离为S,金属板的厚度为d,相对磁导率为ur,电导率为σ,渗透深度不超过金属板厚度d,则该金属板表面的磁场强度为:

图3 脉冲涡流测距原理示意图Fig.3 Schematic principle of pulsed eddy current ranging

(2)

当提离高度为S时,激励线圈在金属板表面产生的磁场强度H1s为:

(3)

金属板表面产生的二次磁场可用傅里叶微分形式表示如下:

(4)

式(4)中的系数Ai表示如下:

(5)

(6)

其中λ、k、B、Q分别表示如下:

(7)

(8)

(9)

(10)

Q=eλt0(λ+μrk)2-e-λt0(λ-μrk)2

(11)

根据以上理论分析,已知激励参数、位移量S、金属板材料属性等,就可以对复合磁场强度进行定量计算。

2 复合变形内检测器方案设计

本文提出的复合变形检测技术,在继续沿用磁旋转编码检测技术的同时还集成了脉冲涡流变形检测技术,在检测精度和通过性方面比传统磁旋转编码技术均有一定程度的提高。

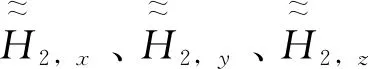

复合变形检测技术如图4所示。新型复合变形检测传感器上分别安装有磁旋转编码器和脉冲涡流变形检测传感器。磁旋转编码器可实现同一处管道变形极大值点的测量,而脉冲涡流传感芯片因其尺寸小等优点,同一传感器可阵列分布多个检测点,极大地提高了管道环向检测精度,为实现管道内表面形貌重构提供了条件。此外,涡流检测允许一定提离值的存在,进一步提高了检测器的通过能力。图4中的S1、S2和S3为传感器到变形管道表面的距离。

图4 复合变形检测示意图Fig.4 Sketch of composite deformation detection

2.1 检测探头设计

新型复合变形检测传感器主要包括脉冲涡流检测模块和磁旋转编码检测模块,如图5所示。其中,脉冲涡流检测模块包括脉冲涡流激励单元、复合磁场检测单元、四杆机构和保护壳等。激励单元为线圈提供一定频率的激励电流,进而产生交变磁场。复合磁场检测单元主要包括磁通隧道式芯片、放大电路和滤波电路,可实现磁场强度的检测。保护壳保证了电路系统在高压环境中正常运行。四杆机构使涡流检测传感器始终与管壁平行,保证了径向检测精度。磁旋转编码检测模块包括霍尔芯片、磁旋转机构、径向磁铁和保护壳等。霍尔芯片用于检测旋转磁场强度大小。磁旋转结构保证检测臂摆动的同时,径向磁铁与霍尔元件有相对转动角度。径向磁铁为霍尔元件提供旋转磁场。以上结构均安装于底座上,保证了检测精度。

1—底座;2—径向磁铁;3—四杆机构;4—保护壳;5—脉冲涡流激励单元;6—复合磁场检测单元;7—扭矩弹簧。

2.2 系统方案设计

以ø273 mm油气管道为研究对象,设计了复合变形检测器整体结构方案,如图6所示。检测器包括传感器单元、数据采集单元、电源模块和骨架等,方案设计包括频率设计和传感器分布。

图6 油气管道复合变形内检测器结构方案Fig.6 Structure scheme of composite in-line detector for oil and gas pipeline deformation

2.2.1 频率设计

涡流检测频率对检测精度具有直接影响。按频率大小,可分为高频涡流检测法和低频涡流检测法,高频涡流检测法集肤效应明显,近表面缺陷检测效果好,但频率越高,传播衰减越大,传播距离短。低频涡流检测法频率低,集肤效应影响小,传播距离长。本文设计的涡流变形检测传感器对提离值要求较高,因此应该优先采用低频检测方法,本文采用400 Hz进行研究[12-13]。

2.2.2 传感器分布

以ø508 mm油气管道为研究对象。现国内通用变形检测器最大通过能力为15%,本文按20%设定。综合考虑弯道通过能力和传感器安装高度等要求,设计变形检测器骨架直径为208 mm。油气管道复合变形内检测器可布置22个。每个探头可布置1个磁编码传感器,3个涡流传感器,因此环向检测精度为23 mm[14]。

3 提离值对复合磁场强度影响

3.1 模型及参数

管道内表面变形主要通过检测复合磁场特征量变化来进行测量。下面基于场量测量法,建立单线圈仿真模型。当管道曲率半径较大时,可用平板模型代替曲率管道模型进行数值模拟,这对计算结果影响较小[15-17],因此建立如图7所示仿真模型。

图7 单线圈脉冲涡流测距仿真示意图Fig.7 Schematic simulation of unicoil pulsed eddy current ranging

设管材为低碳钢,电导率为2×106S/m,激励电压为1 V,频率为400 Hz。仿真线圈参数设置如表1所示。

表1 仿真线圈参数Table 1 Simulation coil parameters

脉冲涡流信号特征值有波峰值、波谷值和过零值等,考虑材料铁磁性及信号复制,本文选用波峰值作为磁场强度特征信号来表征变形量的变化。数值模拟过程中,设定激励线圈与检测元件距离为2 mm,调整线圈与待测平板的提离值分别为2.5、3.0、4.0、5.0、6.0、7.0、8.0、9.0、10.0、11.0、12.0、13.0、14.0、15.0、16.0、17.0、18.0和19.0 mm。

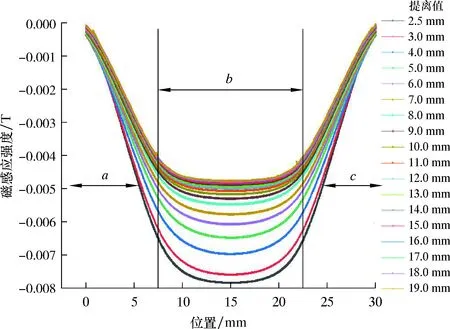

3.2 结果及分析

图8所示为求解路径L1上各点峰值时刻的磁感应强度峰值信号值。从图8可以得出,在求解路径上,各点峰值时刻磁感应强度峰值信号值均随着提离值的增大而减小。但不同位置信号值变化量不同,变化量大致沿线圈轴线对称分布,且随着距离激励线圈轴线相对距离越大,磁场强度随提离值变化量逐渐减小。提离值对磁场强度变化量的影响大致可分为3个区域,其中两侧为线圈边缘区,中间为线圈中心区,线圈边缘区提离值对磁场强度的影响远小于线圈中心区。产生这类现象的主要原因是铁磁性材料的磁导率较大,材料分子的磁畴磁化作用明显,线圈中心区域的一次磁场更强,线圈与被测铁磁性材料的耦合作用更强。

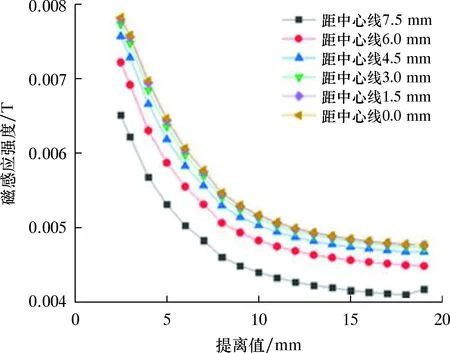

图8 求解路径L1各点峰值时刻的磁感应强度峰值信号值Fig.8 Peak magnetic induction intensity at each peak time of solution path L1

为研究线圈中心区域不同位置提离值对磁感应强度的影响,在线圈中心区域求解路径L上不同位置选取6个点,分别与线圈中心线距离0.0、1.5、3.0、4.5、6.0和7.5 mm。各点的磁感应强度峰值信号随提离值的变化规律如图9所示。由图9可知,各点的磁感应强度峰值大小随提离值的增大而减小。此外,在同一提离值下,距离线圈中心轴线越近,磁感应强度的峰值信号越大。但随着距离中心轴线的距离减小,在相同提离值下,测量位置对磁感应强度的影响相对较小。根据该特性,在线圈中心区域,提离值对磁感应强度的影响相对较小,因此应优先将检测元件布置于线圈中心区域。

图9 线圈中心区域不同位置提离值对磁感应强度的影响Fig.9 Influence of the lift-off value at different positions of coil center area on the magnetic induction intensity

4 脉冲涡流测距试验研究

4.1 试验平台

为验证脉冲涡流变形检测的可行性及可靠性,搭建了如图10所示的试验系统。该系统主要包括信号发生模块、数据采集模块、激励模块、磁性检测元件、上位机软件和检测平板等[18-20]。

图10 脉冲涡流变形检测试验系统Fig.10 Experimental system of pulsed eddy current deformation detection

设置线圈内径5 mm,外径10 mm,匝数100,线径0.4 mm,激励电压频率500 Hz,检测平板厚度7 mm,材料45#钢。改变激励电压,在不同提离值下,提取传感器的输出峰值信号。

4.2 结果及讨论

不同激励电压下传感器输出峰值随提离值的变化曲线如图11所示。在激励电压恒定条件下,传感器电压峰值随提离值的增大逐渐减小。但当提离值达到一定程度时,传感器电压信号随提离值变化很小且趋于稳定。当提离值恒定时,传感器电压峰值随激励电压的增大逐渐增大。当激励电压小于0.8 V时,传感器电压随提离值变化较大。

图11 不同激励电压下传感器输出峰值随提离值的变化曲线Fig.11 Variation of the peak sensor output with the lift-off value at different excitation voltages

当激励电压为1.0、1.2和1.4 V时,提离值变化10 mm时,传感器输出的峰值信号变化较小;当激励电压为0.6、0.7和0.8 V时,传感器输出电压峰值随提离值变化较大,并且变化量较均匀;激励电压为0.5和0.6 V时,传感器输出电压峰值随提离值变化先大后小的趋势更加明显,当提离值大于5 mm时,不利于传感器对提离值变化的检测。

综上所述,当激励电压为0.6、0.7和0.8 V时,涡流变形检测传感器对于提离值的检测效果更好。

5 结 论

(1)基于脉冲涡流测距原理及霍尔效应,研究了油气管道复合变形内检测技术,并试制了复合变形检测探头,设计出新型油气管道变形内检测器结构方案,可有效提高变形检测器环向检测精度。

(2)采用数值模拟方法研究了提离值对复合磁场强度的影响规律,用搭建的脉冲涡流变形检测试验系统,对脉冲涡流变形检测的可靠性和准确性进行了验证,试验结果表明:求解路径下峰值时刻磁感应强度峰值与变形量成正比;线圈中心区域测量位置对磁感应强度的影响相对较小,因此应优先将传感器检测元件布置于线圈中心区域;激励电压一定,传感器电压峰值信号随提离值的增大逐渐减小,但当提离值大于某一值时,传感器电压信号随提离值的变化很小且趋于稳定,当提离值一定时,传感器电压峰值信号随激励电压的增大而逐渐增大。

(3)研究结果对于油气管道变形内检测技术的发展具有一定的指导意义。