浅部异常压力层系下井身结构设计与应用*

范志坤 冯 雷 夏忠跃 贾 佳 解健程

(中海油能源发展股份有限公司工程技术分公司)

0 引 言

浅层气井区位于临兴区块紫金山构造带北部,整体为北西-南东走向的背斜构造。根据已钻井、试气及生产效果,该井区钻探的浅层气目的层纸坊组及和尚沟组均为常规气层,埋藏浅,钻探成本低,投资见效快,具有良好的开发前景,且浅层气在充分开采泄压后可以为下部气层的开发奠定基础。但是,由于其地层压力系统较为复杂,钻井过程中面临着井控、井壁失稳、黏附卡钻、钻井液施工困难以及固井质量难以保证等系列工程风险[1],采用常规的井身结构设计方法无法满足上部常规气层与下部非常规气层接替开发要求。为此,本文通过对浅层气井区浅部压力异常层系井身结构设计与现场施工,形成了浅部异常压力层系井身结构的设计方法及钻井工程配套关键技术,可为该区块的后续开发提供作业指导,也可为类似浅部气层的开发提供借鉴。

1 作业难点分析

1.1 井控风险大

浅层气井区主要目的层为纸坊组与和尚沟组,压力系数分别为1.55和1.33。气层埋藏较浅,钻遇最浅部气层垂深仅200 m。当出现溢流或井涌时,报警信号反应时间短,天然气在几乎没有报警的情况下到达地面,继而发生井喷。表层一般是薄弱地层,若发生井喷,则不能强行关井,否则容易憋裂地层,使之失去控制,造成爆炸起火和烧毁钻机等恶性事故[2]。

1.2 地质层系多,岩性复杂,井壁失稳风险高

浅层气井区自上而下发育多套层系,钻遇地层主要为第四系、三叠系(延长组、纸坊组、和尚沟组、刘家沟组)和二叠系(石千峰组、上石盒子组)。第四系为黄土层及砂、砾石等未固结的松散堆积物,胶结性差,可钻性好,易漏易垮塌。三叠系地层泥砂岩互层严重,胶结性差,可钻性强。砂岩渗透性好,易形成较厚的砂质泥饼,易缩径,造成起钻困难。泥岩易吸水膨胀,剥落掉块,造成卡钻事故[3-4]。石千峰组岩性主要为石英粗砂岩,泥岩与砂岩互层,泥岩厚度大,单层厚度在15~25 m间,上部含泥页岩地层存在井径扩大严重现象。泥页岩易于水化分散,使井眼内泥质和固相含量增加,吸附于钻头表面造成钻头泥包。石盒子组岩性主要为泥岩、泥质粉砂岩、细砂岩和中砂岩呈略等厚互层。石盒子地层存在硬脆性泥页岩,易发生井壁浸泡垮塌事故[5]。

1.3 钻井液性能要求高

浅层气地层压力系数较高,在储层钻进过程中使用高密度、高黏切钻井液,钻井液易受到有害固相的污染,保持性能稳定性是作业难点[6];同时由于上部地层胶结性较差,偶然的激动压力和循环压耗就可以将地层压漏,出现喷、漏同时发生的现象。

1.4 固井质量难以保证

由于地层埋深较浅,地层温度较低,低温条件下水泥水化速度慢,早期强度发展慢,水泥浆在凝结过程失重大、凝结过渡时间较长,浅层气发育井段容易窜槽,造成上层套管环空带压。由于上部地层胶结性差,井壁不规则,下套管及居中困难,固井质量难以保证。从浅层气井区前期钻井来看,固井质量较差,部分井井口窜槽,环空带压,给后期作业带来较高风险[7]。

1.5 常规与非常规层系同时开发

纸坊组与和尚沟组储层物性较好,为常规气层,投产阶段套管射孔即可见产。刘家沟组以下目的层气测渗透率较低,属非常规致密气层,储层需经过压裂改造才可见产[8-9]。

2 井身结构设计

2.1 井眼开次设计

井身结构设计主要根据地层孔隙压力和地层破裂压力剖面,并充分考虑地层复杂情况等因素。将不同的压力层系和复杂地层分隔在不同的开次,以减少相互干扰[10-11]。本文利用必封点设计方法对浅层气井区井身结构进行设计,根据浅层气井区各地层压力系统、地层岩性及复杂地层分布,设置2个必封点(见表1),采用三开井身结构设计。

表1 浅层气井区必封点分析Table 1 Necessary sealing point analysis of shallow gas wellblock

必封点①设置在延长组顶部地层,封隔上部黄土层及砂砾层,为二开钻井液循环建立循环通道,并安装井控设备,为浅层气地层钻进提供井口控制条件。必封点②设置在刘家沟组顶部地层,封隔上部压力异常层系,为下一开常压地层井段钻进提供条件,避免高密度钻井液污染下部储层。原则上二开钻至刘家沟上部泥岩层段。

2.2 套管尺寸选择

气井井身结构设计采取由里向外的原则,为保证气井高效生产,生产管柱的选择既要满足气井合理产能的释放,避免井筒管柱过高的摩阻损失,又要考虑后期产水阶段排水采气的需要。由于浅层气井区主要目的层既有上部的常规气藏,又有下部的致密非常规气藏,所以该井区主要采用压裂生产一体化管柱,完井管柱还要考虑储层改造的需要。

根据前期单层试气结果,该区上部浅层气藏含水较少,生产流体主要为干气。采用ø60.3和ø73.0 mm油管均可满足气井正常生产需要。下部石盒子组气层普遍产水,且需产气量普遍低于20 000 m3/d,采用ø60.3 mm甚至更小尺寸的油管才可满足气井携液需要[12]。因此,该区生产管柱首选ø60.3 mm油管。为配合ø60.3 mm油管,下部石盒子组地层采用ø114.3 mm生产套管。

2.3 气层井段优化设计

根据现场火工材料调研结果,现场具备射穿双层套管的射孔弹药。在设计阶段,下部气层套管可采用全井段固井方式,也可考虑采用尾管固井方式。对比两种固井方式发现,采用尾管固井方式需使用尾管挂,固井期间由钻杆送入,固井作业流程中增加了尾管悬挂器坐挂、倒扣、坐封尾管顶部封隔器、循环冲洗多余水泥浆和候凝后钻水泥塞等作业,施工工艺复杂,风险较高;并且尾管悬挂器与上层套管间隙较小,循环压耗较高,如果井眼不干净或者水泥浆性能不好,则更容易在悬挂器处形成桥堵,导致固井复杂情况出现。因此,设计三开井段采用全井段固井。

2.4 设计实例

以浅层气井区5D井为例设计井身结构。5D井为一口深层兼探井,主要目的层为上部浅层气井段和尚沟组和下部致密气层段石盒子组,完钻层位为石盒子组。该井的钻探目的为评价浅层气井区纸坊砂岩的含气性、和尚沟组砂岩含气范围及边界,测试浅层气井区纸坊组与和尚沟组产能,降低浅层超压地层的地层压力,减小后期开发深层致密气钻井风险。

一开采用ø311.2 mm井眼,钻入基岩至少20 m中完,下入ø244.5 mm套管;二开采用ø215.9 mm井眼,钻入刘家沟组地层顶部不超过5 m中完,下入ø177.8 mm套管;三开采用ø155.6 mm井眼,钻穿石盒子组盒2段留足50 m口袋完钻,下入ø114.3 mm套管。根据地质预测数据,设计5D井井身结构如图1所示。

图1 井身结构示意图Fig.1 Schematic diagram for casing program

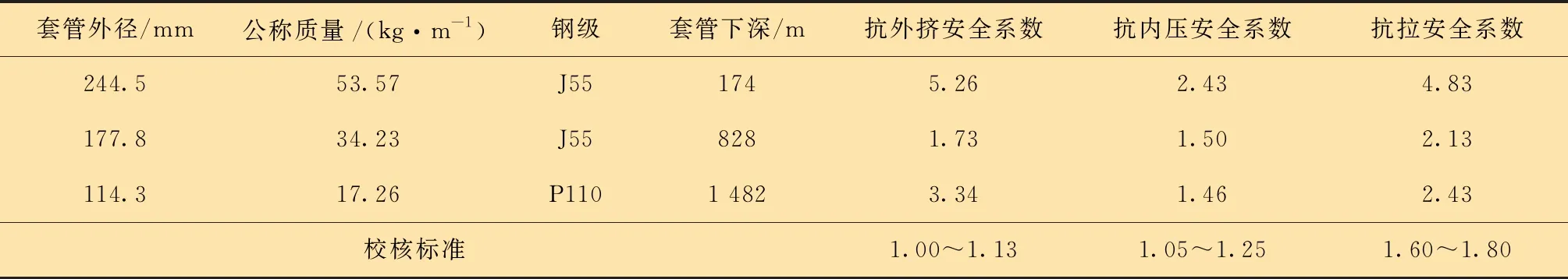

套管强度设计应保证强度、通径和耐用性,并满足钻完井和油气井生产过程中各种工况和载荷要求,同时应遵循全井成本最低的原则。因此,对套管壁厚和钢级进行优选,并对套管强度进行校核,校核过程中抗拉校核工况如下。考虑解卡过提拉力400 kN、下套管速度0.5 m/s、固井碰压;抗外挤校核工况:全掏空状态(生产)、循环漏失、固井;抗内压校核工况:套管试压、固井碰压、油管泄漏、压裂工况(注入压力40 MPa),校核结果见表2,三开选用外径114.3 mm、质量17.26 kg/m、钢级P110套管可以满足强度要求。

表2 5D井套管强度校核Table 2 Casing strength check of Well 5D

3 钻井工艺优化设计与施工

为保障现场钻井作业施工顺利进行,需对各井段钻具组合、钻井液性能和固井工艺等方面作业难点进行分析,并针对作业难点制定针对性工艺措施。

3.1 钻具组合优化设计

浅层气井区多为丛式定向井开发,为浅层防碰需要,一开井段要求防斜打直。一开采用塔式防斜钻具组合:ø311.2 mm PDC+X/O+ø203.2 mm DC×2根+ø298.5 mm STB+X/O+ø165.1 mm DC×7根+ø127.0 mm HWDP×7根+ø127.0 mm DP,全井段采用小钻压吊打的方式,钻压10~50 kN、转速75 r/min、排量20 L/s、泵压0.5~1.5 MPa。

二开井段钻井液密度高,极易发生黏附卡钻,钻具防卡为作业重点。采用防卡钻具组合,使用螺旋钻铤和加重钻杆提供钻进所需的钻压,在满足钻井要求的前提下,还可减少钻铤数量。为了防止造斜井段滑动钻进托压,甩掉螺杆钻具上部的扶正器,最终二开钻具组合为:ø215.9 mm PDC+ø171.5 mm PDM+F/V+定向接头+ø165.1 mm NMDC+ø165.1 mm DC×7根+ø127.0 mm HWDP×7根+ø127.0 mm DP。

三开井段为小井眼作业,根据邻井情况,小井眼钻头易发生泥包,防止钻头泥包、提高钻井速度是工作重点。为防止钻头泥包,三开采用4刀翼PDC钻头,优化钻头水力参数,使用等直径喷嘴,均匀分布水功率[13]。为了防止井眼轨迹波动大,在螺杆钻具上部增加一个扶正器,三开钻具组合为:ø155.6 mm PDC+ø120.7 mm DM+F/V+ø146.1 mm STB+定向接头+ø120.7 mm NMDC+ø88.9 mm HWDP×48根+ø88.9 mm DP。

3.2 钻井液性能维护

为保证井控安全,二开钻井液开钻密度为1.65 g/cm3。二开井段密度高、黏切高,易受到有害固相污染,保持性能稳定是作业难点。针对高密度钻井液抗岩屑污染能力差的特性,施工过程中加大高分子聚合物、降失水剂和包被剂用量,有效地控制有害固相产生细分散,并加强固控设备的使用,清除钻井液中有害固相,保证钻井液具有良好流动性。

在三开井段,为防止钻头泥包,将钻井液密度设为1.10~1.17 g/cm3、黏度设为38~43 s,初终切力为1~2/2~4 Pa,并增加了抑制剂用量,提高钻井液抑制性,防止黏土水化分散。

3.3 固井工艺

3.3.1 浅层气井段防气窜固井工艺

为提高浅气层井段固井质量,在固井前应调整好钻井液性能,在保证井下安全的前提下尽量降黏降切,降低含砂量。循环做到振动筛上无岩屑和泥皮,强化下套管后的井眼清洗,实现先导浆前期驱替,有效隔离减少混浆,提高水泥浆顶替效率。通过优化扶正器加装位置和数量,提高套管居中度,每3根套管安放1只扶正器,5D井二开套管固井共下入弹性双弓扶正器18只,刚性扶正器3只。

根据现场实钻结果,5D井最上部气层在298.2 m。为了防止水泥浆失重情况下发生窜槽,二开固井采用一次性全返工艺,水泥浆为低失水防气窜体系,并采用双凝水泥浆柱结构,通过调整各段水泥浆的双凝界面来实现压稳防漏[14]。其中,领浆采用锁水防气窜弹塑性水泥浆体系,密度1.88 g/cm3,实验室稠化时间198 min,设计封固0~200 m,段长200 m;尾浆采用锁水防气窜短候凝水泥浆体系,密度1.88 g/cm3,实验室稠化时间122 min,设计封固200 m至井底。

为确保封固效果,二开固井选用TWF140型封隔器(见图2),放置在表层套管与技术套管重叠段。该型封隔器采用膨胀胶筒作为密封元件,顶替胶塞通过封隔器控制阀时打开进液孔,水泥浆顶替到位后,套管内开始憋压,液体经过进液孔进入开启阀,憋压至设定值时,剪断销钉,开启阀打开,液体流经单流阀和限压阀开始进行胀封作业,密封套管环空[15]。

1—上接头;2—中心管;3—胶筒;4—阀系接头;5—下接头。

3.3.2 三开井段小井眼固井工艺

三开井段为小井眼钻进作业,固井期间套管与井眼环空间隙较小,为降低固井过程中环空密度当量,需优化固井水泥浆浆柱结构及三开井段井眼尺寸。为此,采用固井设计软件分别模拟三开固井采用单密度水泥浆、双密度水泥浆及尾管固井方案,模拟结果如图3所示。根据模拟结果,尾管固井方案井底当量循环密度最低,但为了节约成本、简化作业流程,排除此方案。通过对不同井眼尺寸固井模拟发现,在水泥浆柱结构和施工排量等相关参数相同的条件下,采用ø155.6 mm井眼比ø152.4 mm井眼固井期间井底当量循环密度降低0.03。因此,三开井段采用ø155.6 mm井眼。通过对不同浆柱结构模拟发现,双密度浆柱结构井底当量循环密度比单密度水泥浆柱方案降低0.17,大大降低了固井漏失风险。三开开钻后,通过对二开套管鞋进行地层承压试验,地层承压当量密度1.99 g/cm3,可满足双凝双密度浆柱结构固井需求。因此,三开套管固井采用双凝双密度浆柱结构,领浆采用1.50 g/cm3低密度水泥浆,尾浆采用1.85 g/cm3高密度水泥浆,尾浆封固至二开套管鞋以上200 m。

图3 固井过程环空ECD计算曲线Fig.3 Calculation curve of annular ECD in cementing process

3.4 综合应用效果

通过对5D井钻具组合、钻井液性能和固井工艺等进行优化,二开、三开井段均用一只钻头、一套钻具组合和一趟钻完成钻进作业。根据测斜结果,一开井斜0.30°,二开浅层气靶点靶心距2.33 m,三开致密气靶点靶心距5.53 m,均达到了井身质量控制要求。根据固井质量检测结果,二开水泥返深地面,固井质量优质,三开固井水泥返深地面,固井质量合格率100%,优质率91.12%,这为后续的完井作业提供了良好的井筒条件。

4 结论与建议

(1)通过对浅层气井区浅部压力异常层系井身结构的设计与现场施工,浅层井区表层黄土层及砂砾层和浅部压力异常层系为两个钻井必封点,该井区采用三开井身结构可满足上部浅层气和下部致密砂岩气的分层开发需要。

(2)为防止水泥浆失重时发生窜槽,二开固井水泥浆为低失水防气窜体系,并采用“双凝水泥浆柱结构”,通过调整各段水泥浆的双凝界面来实现压稳防漏。为确保封固效果,二开固井使用套管封隔器,水泥浆顶替到位后开始进行胀封作业。

(3)当钻头在石千峰组等含泥页岩地层钻进时,可采取如下措施降低钻头泥包风险:①采用4刀翼PDC钻头,优化钻头水力参数,使用等直径喷嘴,均匀分布水功率;②在钻井液中加大抑制剂的使用量,提高泥浆抑制性,防止黏土水化分散。

(4)高密度钻井液具有抗岩屑污染能力差的特性,钻遇高压层时建议加大高分子聚合物和降失水剂的用量,有效地控制有害固相产生细分散,使钻井液具有良好的流动性。