液压传动在注塑机设备中应用研究

陈兴媚,李双成

(广东理工学院工业自动化系,广东 肇庆 526100)

0 引言

二十一世纪以来,随着科技的不断发展,液压与气压传动广泛应用在机械制造、食品医药、汽车、工业机器人、模具、船舶、军工、航空航天等诸多领域。不同行业的液压机械其工况特点、工作要求、控制方式及循环特征不尽相同。本文通过注塑机液压油路的详解,对于正确分析、读懂液压系统图,以及理解掌握液压设备的设计、分析、调整、使用、维护和故障排除具有重要的指导作用。

1 塑料注塑成型系统概述

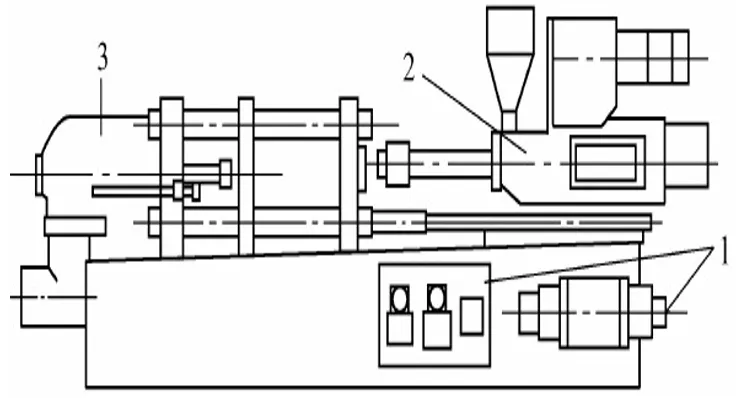

塑料注射成型原理是将颗粒状的塑料定量加入到注射机后加热到熔融状,再高速注射到模具型腔,由于模具的冷却作用,使模腔内的塑料熔融逐渐凝固成型,开模后即可取出制件。其外形图如图1所示。根据注射成型工艺,其工作循环为:合模→注射装置前进→注射→保压→预塑(冷却成型)→注射装置后退→开模→推(顶)出制品→推(顶)件活塞缸后退→合模。后面再重复上述循环。 由图1可知,注塑成型机主要由三部分组成,分别为:液压传动及电气控制系统,注射部件,合模部件;液压传动及电气控制系统主要由液压泵、阀、电动机、电器元件及控制仪表所组成。

图1 塑料成型机

注射部件是注射机的塑化部件,主要由:料筒、螺杆、喷嘴、加料装置、顶件装置、注射液压缸、机座及移动液压缸等组成。合模部件主要是制件成型模具的安装部件由:动模板、定模板、合模机构、合模液压缸、顶出装置等组成。

2 注塑机液压系统要求

(1)足够大的合模力:合模液压缸要有足够大的合模力,塑料熔融在充模过程中,不能出现合模口涨开的现象,否则会出现塑料熔融的溢流和飞边。(2)可调节的开合模速度:为缩短空行程时间,提高生产效率,动模板的空运行速度要快,同时为避免冲击和振动,动模板在启动瞬间和快要接触定模板时运行速度要慢;其过程为:慢→块→慢的变化过程,这种快慢速比可达:50~100。(3)可调节的注射压力和注射速度:注射压力和注射速度可调节,可以满足不同原料、不同制品形状、不同浇口形式的注塑要求。(4)要求有保压及可调的保压压力:满足不同原料、不同制件成型所需保压压力要求。(5)顶出缸速度可调:制件冷却成型后,为保证开模时塑料制品的完整性,要求顶件装置运行速度要平稳,为满足形状不同制件的顶出要求,顶件缸的运行速度要能够可调。

3 注塑机液压系统工作原理

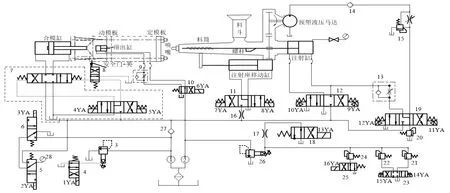

图2所示为小型注塑机,每次注塑量最大为25×10-5m3;通过行程开关切换电磁换向阀可以实现执行元器件的动作循环。

3.1 关安全门

安全门的作用是防止模具合模不牢固,注射机在高压注射塑料熔融时,发生溢流或飞溅烫伤工作人员,由图2所示液压系统可知:当注塑机门关上,行程换向阀8恢复常态位置,油液方能进入电液换向阀7,合模缸才能动作,开启整个循环。

图2 注射机液压系统原理图

3.2 合模

合模动作是靠着合模缸活塞杆头部连接的机械连杆机构驱动动模板移动实现开、合模。动模板慢速启动,快速前移,当接近定模板时,液压系统转为低压、慢速控制;因此合模运动又分为快、慢速合模,高、低压合模等工况。

3.2.1 慢速合模

当图2中4YA、13YA通电时,大流量泵1通过先导溢流阀3→两位四通电磁换向阀4上位卸荷,小流量泵2的压力由先导阀26来调定。泵2压力油经电液换向阀7右位进入合模缸的左腔,合模缸右腔油液通过阀7直接流回油箱,活塞杆右移推动动模板实现慢速合模。

3.2.2 快速合模

当图2中1YA、4YA、13YA通电时,泵1不再卸荷,此时泵1、2出口处压力油同时供向合模缸左腔实现快速合模,系统中油液最高工作压力由先导阀3调定。其进、回油路分别为:进油路:泵1、2出口油液→电液换向阀7右位→合模缸无杆腔;回油路为:合模液压缸有杆腔油液→电液换向阀7右位→油箱。

3.2.3 低压合模

当图2中4YA、13YA、14YA通电时,泵1卸荷,系统中油液由泵2提供,系统压力由远程控制阀21来调定,而阀21的调定压力很低,合模缸此时的推力较小;倘若动、定模板间此时有硬质异物,系统压力很快升高,阀21亦被导通,则泵2通过先导阀26进行卸荷,动模板停止前进,从而保护动、定模板表面不至损坏。其各油路分别为:泵1卸荷回路:泵1出口油液→阀3、4→油箱;进油路:泵2出口油液→电液换向阀7右位→合模缸无杆腔;回油路:合模液压缸有杆腔油液→电液换向阀7右位→油箱。泵2过载溢流回路:泵2出口油液→先导阀26及远程控制阀21、三位四通电磁换向阀23右位→油箱。

3.2.4 高压合模

当图2中4YA、13YA通电时,泵1卸荷,泵2为系统供油,系统压力由高压溢流阀26调定,系统油液处于高压小流量状态,利用高压油来进行高压合模,模具闭合并使连杆产生弹性变形,将模具牢固锁紧。模具锁紧后,泵2开始卸荷,其卸荷回路为:泵2出口处油液→阀26→油箱。

4 注射座前移

当图2中7YA、13YA通电时,泵2的油液经节流阀16再经三位四通电磁换向阀11左位进入注射座移动缸无杆腔,有杆腔油液经阀11左位直接流回油箱。驱动活塞杆及上面的料筒前移,使喷嘴与模具接触;节流阀16的作用是保持料筒平稳向前运动,避免其向前运动速度过快致使喷嘴撞击模具而损坏。

5 注射

注射是螺杆以一定的速度和压力推动料筒前端塑料熔融,并经过喷嘴注射到模具型腔的过程。根据注射熔料材质和注射量的要求不同,注射缸前进速度有多级可供选择。通过电磁阀通断电的不同组合可以选择泵1、2中的某一个或者两个同时供油,实现多级速度控制,满足注射工艺要求。

5.1 慢速注射

当图2中7YA、12YA、13YA、16YA通电时,泵1卸荷,泵2压力油通过电液换向阀19左位及单向节流阀13节流口流向注射缸无杆腔,有杆腔油液经电液换向阀12中位流回油箱;注射活塞带动注射螺杆慢速注射,注射速度由单向节流阀13调节,远程阀24起到定压作用。各油路分别为:泵1卸荷回路:泵1出口油液→阀3、4→油箱;注射缸进油路:泵2出口油液→电液换向阀19左位→节流阀13→注射缸无杆腔;注射缸回油路:注射缸有杆腔油液→电液换向阀12中位→油箱。泵2过载溢流回路:泵2出口油液→先导阀26及远程控制阀24、两位四通电磁换向阀25左位→油箱。

5.2 快速注射

当图2中1YA、7YA、10YA、12YA、13YA、16YA通电时,泵1、2出口处压力油通过电液换向阀12左位进入注射缸无杆腔,注射缸有杆腔油液经阀12左位流回油箱。此时油液不经过节流阀13,且是双泵同时供油,注射速度加快,远程调压阀24起到安全作用。

6 保压

注射缸的作用不仅可以对模具型腔进行充模,还可以对模腔内的塑料熔融进行补塑和保压,在补塑和保压时所需行程较小,因此只需少量油液即可满足要求。当图2中7YA、12YA、13YA、15YA通电时,泵1卸荷,泵2出口处油液一路经节流口16进入三位四通电磁换向阀11左位进入注射座移动缸无杆腔,保证料筒喷嘴始终与模具接触;泵2出口处油液另一路经电液换向阀19左位,再经过节流阀13的节流口进入注射缸无杆腔,给模腔的保压及补塑提供动力。保压压力由远程调压阀22来调定,多余的油液经先导阀26流回油箱。

7 预塑

保压结束后,随着料筒中螺杆的转动,从料斗加入的塑料颗粒被推至料筒前部进行加热塑化,随着料筒前端物料的增加,物料会给螺杆一个反向压力,当熔料压力大于螺杆活塞退回的阻力时,螺杆开始后退并到达预定位置,此时,螺杆头部熔料达到所需注射量,螺杆即停止转动和后退;这一过程结束后,模腔内的制品也已冷却成型,开模、取件、合模后即可准备下一次注射。由图2可知,螺杆的转动是靠预塑液压马达通过齿轮机构来驱动的。当图2中1YA、7YA、11YA、13YA通电时,泵1、2的出口处压力油经阀19右位到达旁通调速阀15经单向阀14进入液压马达,为满足不同物料的送进要求,马达的转速要能够可调,这里马达转速由旁通调速阀15来调定,当螺杆头部熔料压力过大迫使注射缸后退时,注射缸无杆腔的油液经单向节流阀13、电液换向阀19右位、溢流阀20流回油箱。注射缸无杆腔油液背压力由阀20来控制,此时注射缸有杆腔会产生局部真空,有杆腔又与油箱连通,在大气压力的作用下,油箱里的油液经阀12中位反流到有杆腔。

8 防流涎

为防止液态塑料从喷嘴端部流涎,预塑加料结束,要使螺杆后退一小段距离,减小料筒前端压力。当图2中7YA、9YA、13YA通电时,泵1卸载,泵2出口油液分两路,一路经节流阀16和电磁阀11左位进入注射座移动缸无杆腔,使模具与喷嘴始终保持接触,有杆腔油液经阀11左位直接流回油箱。另一路经电液换向阀12右位进入注射缸有杆腔使螺杆强制后退,无杆腔油液经阀12右位直接流回油箱。

9 注射座后退

当图2中8YA、13YA通电时,泵1卸载,泵2出口处油液经阀16及阀11右位进入到注射座移动缸有杆腔,注射座无杆腔油液通过阀11右位油口直接流回油箱,注射座后退,系统中压力由阀26来调定。

10 开模

开模速度一般分为慢速开模——快速开模——慢速启模。慢速开模是指:当图2中电磁铁5YA、13YA(或1YA、5YA)通电时,泵1(或泵2)卸载,泵2(或泵1)出口油液经电液换向阀7左位,进入合模缸有杆腔,无杆腔油液经阀7左位流回油箱。快速开模为:电磁铁1YA、5YA、13YA通电时,泵1、2经电液换向阀7左位进入到合模缸有杆腔,双泵供油加速开模,无杆腔油液通过阀7左位直接流回油箱;慢速启模与慢速开模过程一样这里不再赘述。

11 顶出缸动作

顶出缸动作分为顶出缸前进和顶出缸后退两种。顶出缸前进为:当图2中6YA、13YA通电时,泵1卸载,泵2出口压力油经二位四通电磁换向阀10右位、节流阀9进入到顶出缸无杆腔,顶出缸有杆腔油液经阀10右位流回油箱,实现塑料制品的顶出动作,顶出缸运动速度由节流阀9调节,溢流阀26为定压阀。顶出缸后退:当图2中13YA通电时,泵1卸荷,泵2的压力油经阀10左位进入到顶出缸有杆腔,顶出缸无杆腔油液通过阀10左位直接流回油箱,实现顶出缸后退动作。

12 注塑机液压系统电磁铁动作顺序表

通过前面分析,现将注塑机液压系统动作循环中各电磁铁通断电情况总结如表1;

表1 注塑机液压系统电磁铁动作顺序表

13 注塑机液压系统工作特点

采用机械——液压增力合模机构,为模具有足够的合模力提供保证,有效防止制品在开合模口处溢料飞边问题;为进一步提高合模压力,还可采用增压缸合模装置。将注射成型的压力和速度做成可调的,采用节流调速回路和多级调压回路,满足不同塑料品种、不同制件形状及不同浇注系统的成型需求。设置补塑和保压过程,避免模具型腔因充料不足、冷却收缩等缺陷而出现残次品。为保证人身安全,机器设置行程阀8,设备在关门之前行程阀8切断了合模缸左端的进油路,合模缸无杆腔不能通压力油,动、定模板不能合模,不能开启整个循环动作。根据塑料注射成型工艺、模具启闭过程和塑料注射各阶段速度不同、其快慢速比可达50~100,因此,注塑机采用了双泵供油,快速时双泵合流,慢速时泵2单独供油,泵1卸荷,系统利用率合理。

14 结语

注塑机液压系统是注塑机的主要动力源,也是实现工业自动化的有效方法之一;前述通过对注塑机液压系统图中各油路的具体走向、作用做详细分析及特点总结,通过分析可知:要分析清楚复杂液压系统原理图,则将其拆解成各个独立的小的液压系统图很重要,如前述注塑机液压系统图中的合模缸的合模、开模、料斗的前移、后退等动作的分油路。在熟练掌握分析复杂油路系统图的前提下,对于既定动作要求构建复杂液压系统原理图,以及液压系统的改进设计、应用液压系统原理图实现工业生产自动化等都具有重要的指导意义。