基于有限元模型的双卧轴混凝土搅拌机搅拌参数优化研究

赵家栋,陈再胜

(1.湖北工建基础设施建设有限公司,湖北 武汉 430000;2.湖北省路桥集团有限公司设备管理分公司,湖北 武汉 430000)

0 引言

随着工程建设的快速发展,沥青混凝土搅拌机的容积利用率等参数不断优化,并且在结构方面不断完善,为提高搅拌机性能奠定坚实基础。为更有效、更充分地对搅拌机的性能、参数进行研究,解决实验用立轴式搅拌机参数指导存在偏差的问题,要结合工程建设中混凝土搅拌现场的实际情况,对其参数进行研究、设计和优化[1]。基于双卧轴混凝土搅拌机搅拌及搅拌装置各部件参数进行计算和合理设计,建立有限元模型,对其模态、谐响应进行分析,确保设计的参数具有合理性。

1 双卧轴混凝土搅拌机搅拌筒及搅拌装置设计

1.1 搅拌筒容积利用系数

搅拌筒容积利用系数与搅拌机生产能力成正比,但受到取值的多重因素影响,取值过高,易弱化搅拌轴沸腾现象,降低搅拌质量。根据GB/T9142-2000《混凝土搅拌机》给出的系数(出料容积/进料容积=0.625),拟定过载搅拌能力为0.1,结合本研究的搅拌机其他数据分析,选取容积利用系数0.25。

1.2 搅拌筒长宽比

以参数优化的角度而言,搅拌筒的长宽比取值不易过大[2]。结合国内外厂家给出的系数范围,对系数进行综合计算,得出最佳系数范围:0.72-1.29,参照搅拌机样机,选择搅拌筒的长宽比为0.9。

1.3 搅拌臂排列形式

结合上述分析和受力载荷分析,确定搅拌臂数量为8个;由于国内外厂家大多采用搅拌臂围流排列形式,因此,本样机也采用围流排列形式;若搅拌时间、搅拌臂数量、相位角一定,则单轴搅拌臂的正排列方式比反排列的效率高,所以本样机采用单轴搅拌臂的正排列方式;搅拌机转速方面,根据物料在搅拌筒内的受力情况分析,得出搅拌轴转速为62r/min。

1.4 叶片及安装角设计

设计叶片长度时,要充分考虑物料流动性,及物料流动的连续性。因此在确定搅拌叶长度时,要保证两个相邻的叶片在轴向的投影具有一定重叠度。经计算,搅拌叶片长度为11cm。叶片面积直接影响到搅拌机搅拌过程中的阻力系数,结合上述计算分析,确定叶片的宽度为7cm,则侧叶片面积为77cm2,主叶片面积为63cm2。目前,国内外厂家将叶片安装角的取值设置为45,以保证搅拌过程中产生较大轴向运动和径向运动。因此,本样机将叶片安装角设置为45。

2 基于有限元模型的双卧轴混凝土搅拌机搅拌参数优化分析

有限元是将一个连续的物体划分为有限个单元,通过有限个节点连接,对其实际载荷与承受载荷等效的节点,进行力的平衡条件分析,并根据协调条件,将有限个单元进行重组,最终求解[3-5]。在ANSYS Workbench支持下,可以对搅拌机搅拌参数进行优化分析。由于篇幅限制,下文主要对搅拌装置进行模态分析。

2.1 搅拌装置简化与模型分析前处理

模态分析是动力学分析的基础,可以有效帮助设计人员确定结构的振型。实际工作中,搅拌装置会受到外界激振力的影响而产生振动,若振动频率与搅拌装置固有频率相同,则引起结构共振,进而对搅拌机性能产生影响[4]。为综合考虑搅拌机的搅拌参数合理性,有必要对搅拌装置进行模态分析。

2.1.1 搅拌装置简化及模型分析前处理

在通过ANSYS Workbench模拟分析前,要对搅拌装置进行简化。简化完成后,通过CAD、ANSYS Workbench,导入搅拌装置模型,完成有限元模型建立。根据上文确定的搅拌装置的各项信息数据,结合《常用金属材料手册》[6-8],得出搅拌装置各部件力学性能参数。将有限元模型进行网格剖分。为保证计算精准度,并节约计算时间,对参数进行适当调整,将单元尺寸设置为0.5cm,采用智能自动网格划分方式进行有限元模型设置。

2.2 模型分析

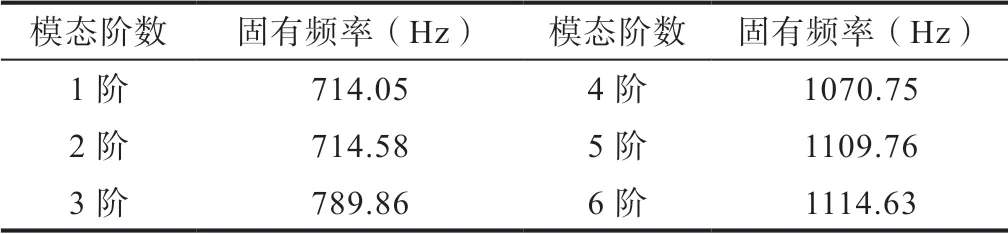

首先,提取有限元模型的前6阶模态,表1为前6阶固有频率。

表1 模型前6阶固有频率

实际运转状态下,固有频率与ANSYS Workbench计算出的值存在差异(固有频率低于ANSYS Workbench计算值),通过以上验证分析可知,搅拌装置的1阶模态、2阶模态的振型较相近,搅拌轴变形程度大,并引起叶片位移;3阶、4阶模态的振型相近,叶片与搅拌臂发生变形;5阶、6阶模态的振型相近,叶片变形程度大,搅拌臂、搅拌轴变形程度较小,形变量均匀。

在此基础上,对模型进行谐响应分析,得出结果:在不考虑震动系统阻尼影响的情况下,应控制与1阶、2阶固有频率相近的外部激励载荷,避免其对装置产生影响。

3 结论

通过ANSYS Workbench,建立双卧轴混凝土搅拌机搅拌装置有限元模型,对设计的搅拌装置各部件参数进行合理性分析和参数优化。结果显示:(1)结合国内外实验数据和《混凝土搅拌机》相关规定,确定搅拌装置的容积利用系数为0.25,、搅拌筒长宽比为0.9;(2)搅拌臂的正排列方式优于反排列;(3)确定搅拌机转速为60r/min,侧叶片面积为77cm2,主叶片面积为63cm2等参数;(4)对单元尺寸进行优化调整为0.5cm,通过模态分析和谐响应分析,表明设计参数具有合理性。