喷气固结式新型非织造加工技术研究

唐子杰 孙 婷 刘雪强 张如全

1. 武汉纺织大学纺织新材料与先进加工技术国家重点实验室,湖北 武汉430200;2. 军需工程技术研究所,北京100010

近年来,针刺非织造布和水刺非织造布在医疗卫生、过滤、建筑等领域应用广泛[1-3]。针刺工艺有生产能耗小、工艺流程短的特点。目前,针刺机普遍采用偏心轮和曲柄连杆装置将旋转运动转化为垂直方向的往复运动,以实现对纤网的加固[4]。针刺机在高速运转过程中存在发热快、主轴磨损严重的问题,同时刺针因单位时间内运动量增加而易产生疲劳,出现断针现象。这两个问题是目前制约针刺机无法实现超高速运转的关键因素。水刺工艺虽然生产速度快,但能耗高(约占总费用的40%~50%)[5]。通常产生高质量的“水针”和烘干所消耗的能量就占整个生产流程总能耗的70%~80%。水刺加固工艺对水质要求高,解决水污染、水循环等问题仍需耗费大量资源。尽管针刺和水刺加固工艺生产的非织造布性能优异,市场应用前景广阔,但是针刺非织造布和水刺非织造布的竞争主要体现在数量和价格上,而非质量和制备工艺上。此外,我国生产高端非织造布产品的设备仍需高价进口,这也是当前非织造布产业面临的问题之一。

针对非织造布加固工艺中针刺加固工艺速度较低、水刺加固工艺能耗高的缺点,本文提出了一种使纤维网获得良好加固效果的新技术——喷气固结工艺,即采用气流法对纤维网进行加固,结合开松和梳理成网工艺,设计独特的气流喷射装置,解决气流的扩散和稳流问题,实现气流从低速向高速的转换并最终喷射至纤维网而起到加固的目的。

1 喷气固结工艺的特点

喷气固结工艺优势独特,其不仅有良好的加固效果,还能赋予非织造布优良的蓬松性能。与针刺加固工艺相比,喷气固结工艺所采用的设备无连杆传动机制的限制,生产速度快且无传动机构磨损、发热和断针现象的发生,生产的非织造布表面也不会产生明显的针孔,非织造布的质量提高。与水刺加固工艺相比,喷气固结工艺在生产中需要的气流压力远低于水刺加固工艺所需的压力,且非织造布处于完全干燥的状态, 不需要烘燥和循环过滤等后续流程,可降低能耗,节约能源和成本[6]。

2 喷气固结的原理和工艺

喷气固结利用一定压力下产生的高速气流,经气流喷射装置上的微细喷气孔对纤网上的纤维进行冲击,使纤维间发生交叉、缠结,达到对纤网进行加固的目的。但在高速气流加固纤网的过程中,气流易发生紊乱,其速度矢量方向的不统一将导致气流在喷气孔出口产生射流扩散,降低纤维间的缠结作用,故仅依靠高速气流无法获得成型良好的纤网。因此,提高气流的稳定性并减小其射流扩散是增强纤网加固效果的关键。

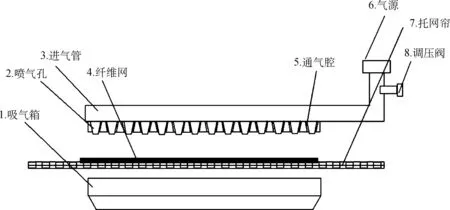

喷气固结装置主要由气源6、气流喷射装置(喷气孔2、进气管3、通气腔5、调压阀8)、托网帘7和吸气箱1组成(图1)。喷气孔2和吸气箱1间的区域称为气流喷射区。在喷射加固过程中,纤维网4在托网帘7的托持作用下进入喷气固结装置的气流喷射区,气源6产生高压气流首先通过进气管3进入喷气孔2,产生气针作用于纤网。进气管3上的调压阀8可控制气流压力。作用于纤网的气流会与托网帘7相接触。托网帘7中设置有多个网格孔,气流与帘面、网格孔均相接触。其中,与网格孔相接触的气流会经网格孔后射至吸气箱1内,而与帘面相接触的气流会被帘面反射至纤维网4内。

图1 喷气固结装置结构示意

2.1 气流喷射装置的工作原理

气流喷射装置是形成气针、完成纤维缠结的重要部件。针对高速气流加固纤网的过程中,气流易紊乱且其速度矢量方向不统一的问题,本文设计的独特气流喷射装置可提高纤维的缠结效果。该装置(图2)主要由进气管1和喷气板组成。喷气板主要由通气腔2和喷气孔3构成。通气腔2沿非织造布幅宽方向分布,每个通气腔对应设置一个喷气孔3。喷气孔3和通气腔2均为上宽下窄式结构,通气腔整体略宽于喷气孔,喷气孔的出气口突出于喷气腔。气流由进气管1进入气流喷射装置后通过喷气孔3产生喷射气流5。每个喷气孔喷出的气流在进入通气腔2与喷气孔3后,在喷气孔的侧围会形成协助气流4。气流进入喷气孔后,其他方向的气流受该装置中喷气孔和通气腔形状的导向作用趋于稳定流动。通气腔和喷气孔侧围产生的气流可弱化喷气孔处气流的射流扩散效应,进一步提高喷射气流的射流作用。最终,由喷射气流5和协助气流4构成的双重气流穿透纤维网,使纤维发生缠结,完成纤维网的固结。

图2 气流喷射装置结构示意

2.2 喷气固结工艺

采用气流喷射装置固结纤网的工艺流程包括:成网前准备→纤网制备→气流喷射固结→后续加工。具体为:

(1) 成网前准备。可用于喷气固结工艺的纤维原材料来源广泛,且对纤维的长度没有要求。

(2) 纤网制备。纤维经开松、混合、梳理、铺网工序后制成纤网。

(3) 气流喷射固结。纤网在网格状结构托网帘托持下完成加固,托网帘下方设置有吸气箱,穿透纤网的气流进入下方的吸气箱中在托网帘处发生反射的气流进入纤维网4内。可根据所需非织造布的性能要求设置多个正反气流喷射装置,已加固的纤维网可通过托网帘输入后续加工流程。

(4) 后续加工。使非织造布产品获得优良固结效果的后续整理和加工过程。

3 性能测试

以涤纶为原料,采用上述气流喷射装置和喷气固结工艺制备喷气固结非织造布样品,并对该非织造布样品的性能进行测量和表征。

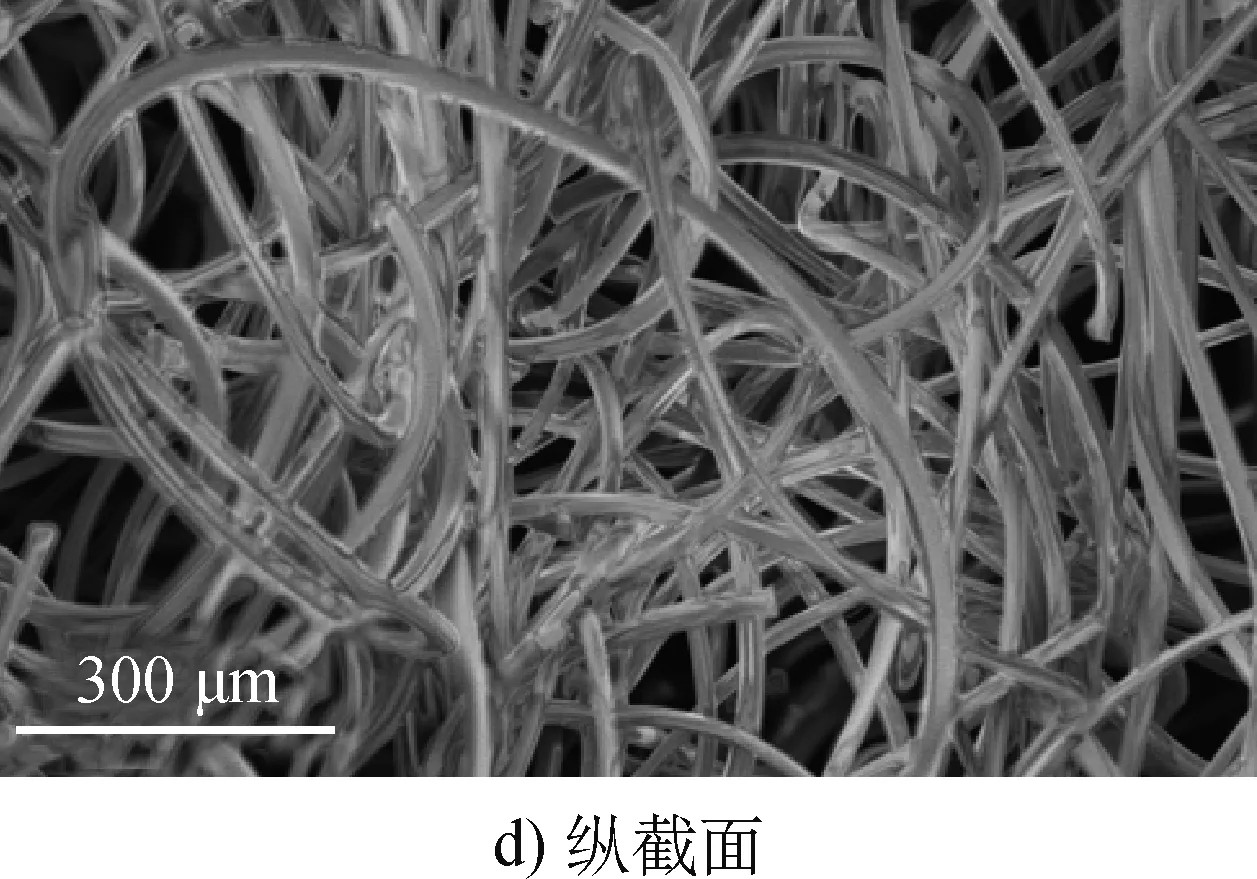

3.1 表观形貌

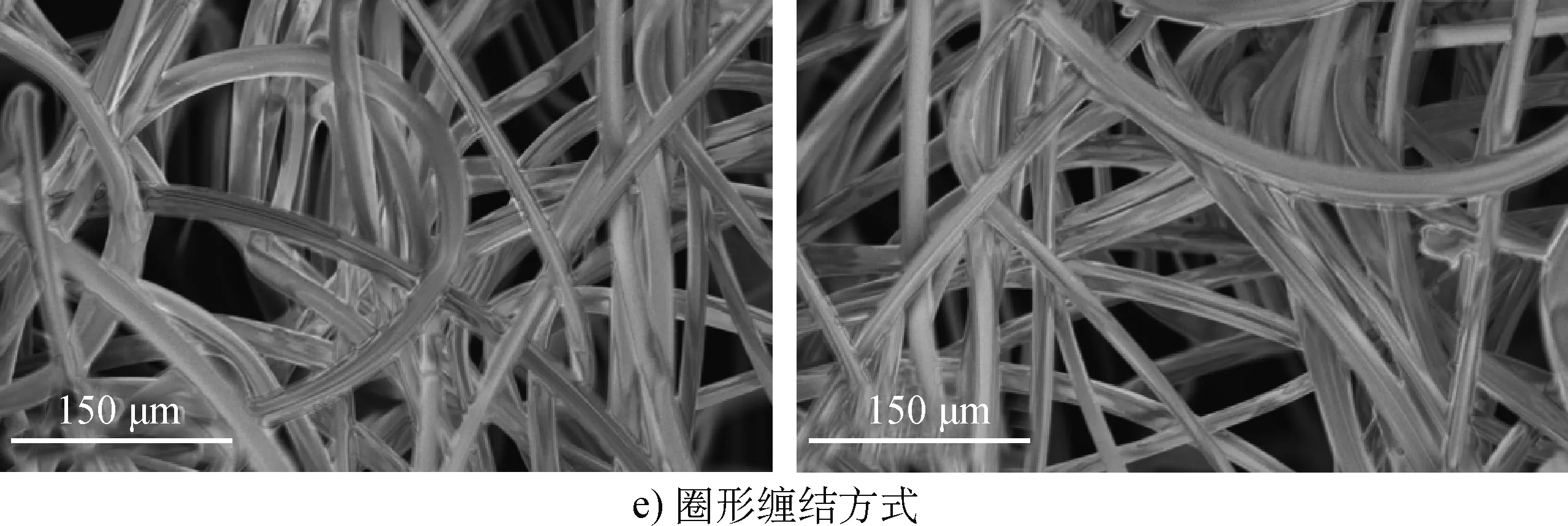

由图3 a)和b)可知,喷气固结非织造布样品表面平整光滑,厚度方向缠结均匀。只是样品边界切口处周围有些许纤维被抽拔出,这是由于样品较厚,裁剪时难以形成平整切口,属于试验操作正常现象。由图3 d)和喷气固结样品横、纵截面的SEM[图3c)和d)]可知,样品内部的纤维表现出多种纤维缠结方式,包括纤维固有的抱合力缠结,抱合力缠结基础上存在多点缠结,纤维间圈形缠结,圈形缠结基础上存在多点缠结。通过图3 e)发现,圈形缠结直径为300~700μm。对比纤维固有的抱合力缠结方式,圈形缠结方式可与纤维有更多接触点,缠结更加紧密。SEM还显示样品上存在较多孔隙,纤维孔隙直径约为150~300 μm。孔隙是由喷气固结工艺产生的。当气流与托网帘接触,一部分与帘面相接触的气流会被帘面反射至纤维网内,而另一部分气流会穿过托网帘网格孔射至吸气箱内。其中,喷射在帘面上的气流会使位于正下方的纤维发生滑移,与周围的纤维相互聚集并缠结得更加紧密,从而产生孔隙。因此,喷气固结工艺能使纤维发生较多的圈形缠结,增加纤维间的接触点,提高了缠结效果,从而使纤维间产生较大的空间,赋予纤维蓬松多孔的形态特点。

图3 喷气固结样品实物图及横、纵截面SEM图

3.2 压缩弹性比

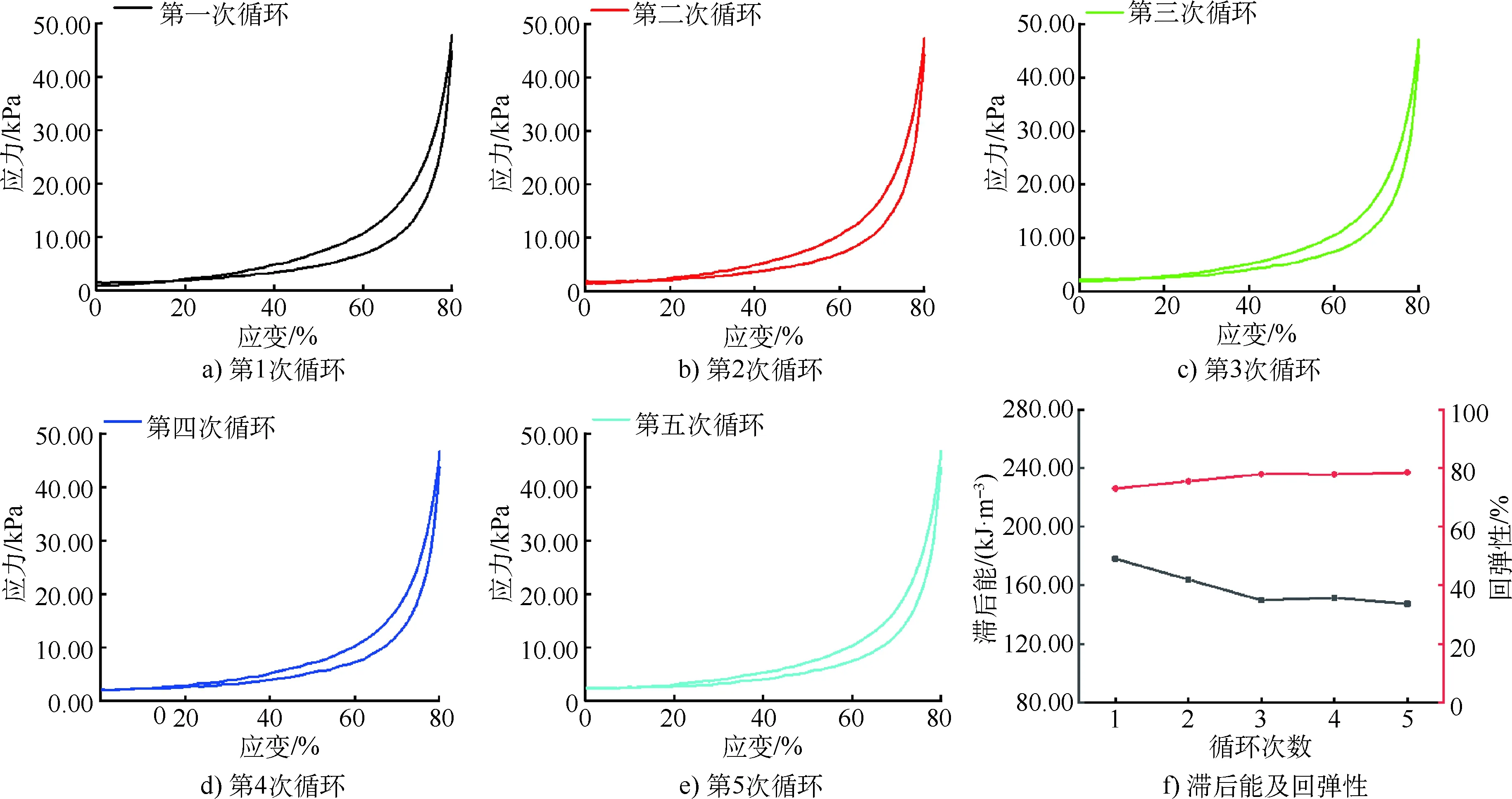

由于圈形缠结结构赋予了纤维较大的空间体积,样品表现出蓬松、有弹性的特点。为了验证喷气固结样品的弹性效果,通过微机控制电子万能试验机(美特斯工业系统中国有限公司)测试其加载-卸载曲线。压缩过程中,速度设置为8mm/min,压盘间距为17mm。滞后能由循环加载-卸载曲线的曲线积分面积获得[7]。回弹性为加载-卸载曲线下的面积在一个加载周期内的比率。图4测试结果表明:5次压缩循环中,在80%应变循环中最大应力处于45.79~47.52kPa;样品经5次80%应变循环后,仍可以恢复到原始形状,而没有极限应力的明显衰减,表明样品具有优异的形状恢复性能;5次压缩循环中可以观察到滞后能为147.32~178.13 kJ/m3,样品压缩过程中耗散能随着应变的增加而增加,表明该样品具备优异的压缩抗疲劳性能。值得注意的是,在逐步增加应变和重复拉伸试验期间,样品的回弹值始终保持在70%以上,说明该样品有良好回弹性能。

本研究同时对样品的厚度、面密度、透气性、保暖性能等进行测试。由表1可知,通过喷气固结工艺制备的样品具有较高的厚度和面密度,说明这一工艺可制备厚型非织造布。由于喷气固结工艺能使纤维发生较多的圈形缠结,纤维较大的空间体积使得试样有良好的透气性能,即便样品厚度较大也可以达到较高的透气率。此外,由于喷气固结工艺采用了机械固结的方式,没有黏合剂的作用,加之纤维空间体积大,产品比较蓬松,因此该样品强力不高,断裂强力较差,但断裂伸长率较高。较高的厚度和面密度赋予样品较好的静态空气握持能力,样品具有较好的保暖效果,保暖率为75.98%,克罗值为2.33 clo。

图4 喷气固结样品压缩弹性对比

表1 非织造布试样的性能测试结果

4 结语

喷气固结加工工艺是对现有加固工艺的新探索,其不仅克服了连杆传动机制生产速度的限制,而且生产所需要的气流压力远低于水刺加固工艺所需的压力,生产的非织造布处于完全干燥的状态,突破了当前水刺和针刺工艺的局限性,为非织造加固工艺提供一条新思路。喷气固结工艺有其独特的优势和良好的加固效果,气流产生的圈形缠结方式赋予了材料优异的形状恢复性能,样品具备蓬松、高弹的特性。