玄武岩纤维绳索编织过程中力学损伤行为研究

杨旺旺 许 多 范 航 朱佳林 孙国鹏 吴敏勇 刘可帅

1. 武汉纺织大学纺织新材料与先进加工技术国家重点试验室,湖北 武汉 430200;2. 北京空间飞行器总体设计部,北京 100000;3. 汇尔杰新材料科技股份有限公司,湖北 襄阳 441100

高性能纤维是我国国民经济和国家安全领域的重要原材料之一[1-2]。玄武岩纤维是一种高性能矿物纤维[3],在国民经济和国防建设中占据重要地位。玄武岩纤维除具有高强度、高模量的特点外,还有耐高温和低温 (-269~650 ℃)、耐酸碱、抗氧化、抗辐射、绝热、隔声、阻燃、过滤性好、抗压缩强度和剪切强度高等特性。因此,玄武岩纤维在功能化产品的制备中应用较多,在医用卫生、消防灭火、航空航天、深海探测、军队防护等领域广泛使用[4-5]。

玄武岩纤维的力学性能突出,兼具普通纤维的柔软和编织性好的优势。采用玄武岩纤维制备高强绳索能满足高空极低温环境下柔性高强绳索的承载、抗辐射与使用寿命等要求[6]。二维编织是一种在沿织物成型方向取3根及以上纱线按照特定的规律倾斜交叉,使纱线交织在一起的工艺,常用来编织绳索等产品。二维编织工艺设计灵活,编织过程中对纱线力学性能的损伤较小,但编织结构变化较少。目前主要通过改变编织芯轴的形状、编织机的纱锭数量及底盘运动轨迹来制备不同形状和结构的二维绳索[7]。玄武岩复丝属于脆性材料,耐弯折性差,编织过程中,玄武岩复丝相互抱合时的扭转排列状态和磨损会造成复丝中部分纤维的断裂,从而导致编织的多组复丝间张力不匀,捻合排列结构出现紊乱,最终影响绳索的力学性能。

1 试验

1.1 材料与设备

玄武岩无捻粗纱单丝,直径为7μm,强度为0.60 N/tex。线密度为100 tex的玄武岩复丝。2881型长丝表面涂覆浸润剂,主成分为改性不饱和聚酯水溶液(湖北汇尔杰玄武岩纤维有限公司提供)。L30型双头全自动并丝机和16锭编织机。

1.2 编织工艺参数和试样规格

为解决玄武岩纤维耐弯折差的问题,预防后续编织过程中因摩擦发生断裂,试验首先将玄武岩复丝固定于卷绕机的两根导线辊中间的给液装置上;然后在玄武岩复丝表面涂覆浸润剂(上液率0.6%),卷绕机以(20±1)cN的张力将玄武岩复丝卷绕在纱管上;最后,将卷绕好的16管玄武岩纱管分别安装于16锭编织机上,采用二维一轴1×1的编织工艺对玄武岩复丝进行编织。编织过程中,可通过收束器调节编织绳索与编织方向的夹角,简称编织夹角(即玄武岩复丝穿过纱管上端的瓷眼后,喂入编织点时与绳索成形方向的轴线形成的夹角),通过编织机控制台对编织节距和编织速度进行设置,利用不增设芯模的方法实现玄武岩纤维绳索内部复丝的紧密捻合。

1.3 试验方案

1.3.1 正交试验设计

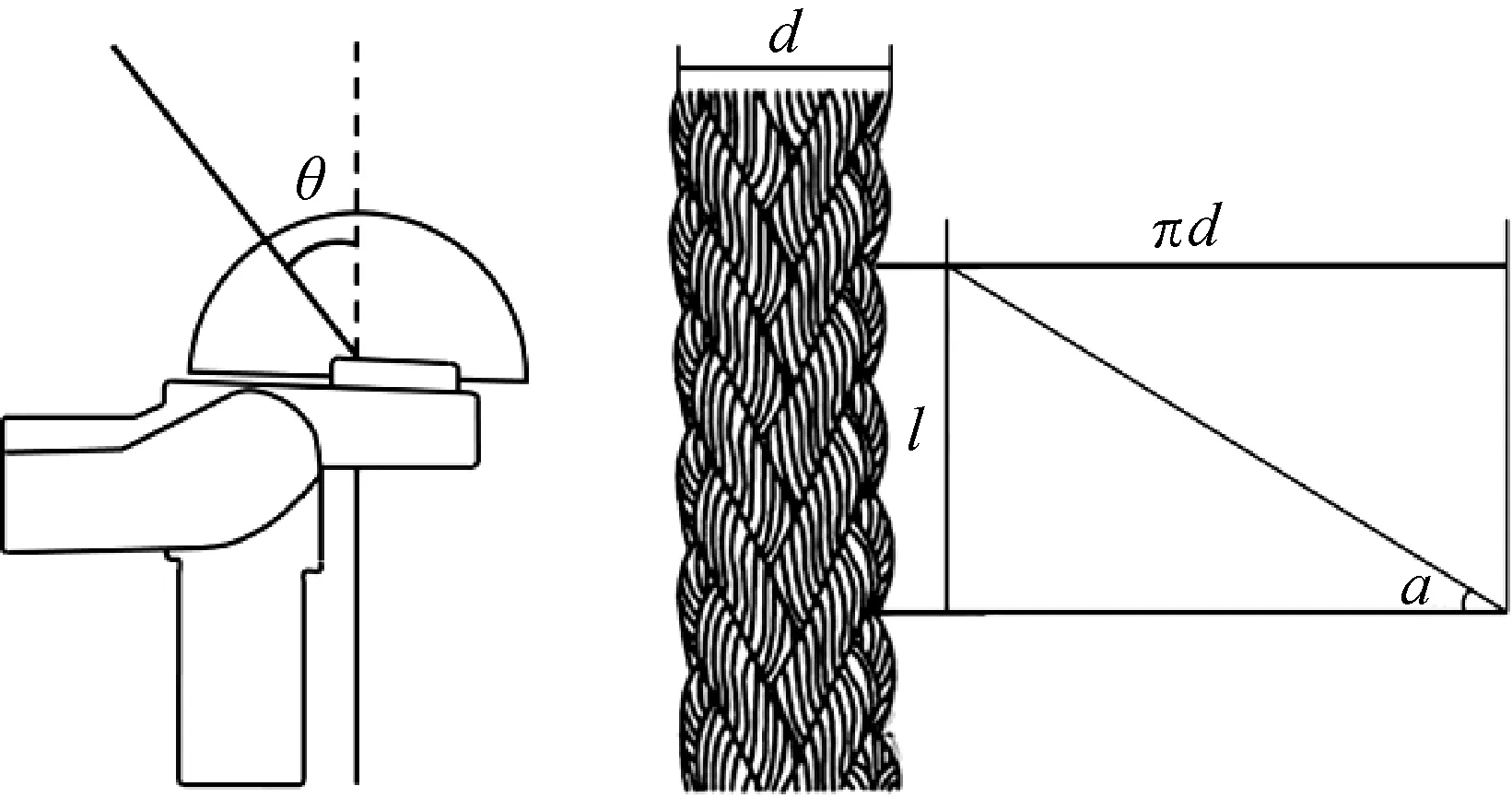

根据玄武岩复丝在编织过程中易因扭转、弯折及摩擦而导致其力学性能受损的情况,本试验针对编织过程中的编织夹角θ、编织节距和编织速度这3个编织工艺参数进行研究(图1)。采用自制的折角装置测量编织夹角θ。玄武岩复丝的扭转倾角α可根据式(1)计算。

(1)

式中:α——玄武岩复丝的扭转倾角,(°);

d——玄武岩纤维绳索的直径,mm;

l——玄武岩纤维绳索的编织节距, mm。

图1 玄武岩复丝的编织夹角θ和扭转倾角α

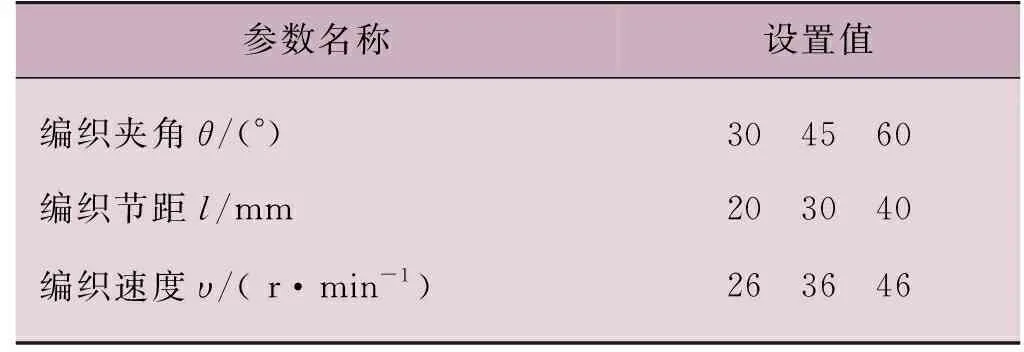

为明确编织工艺参数对玄武岩纤维绳索编织过程中力学性能损伤的影响程度,运用 L9(33)正交试验法对编织参数进行优化设计,具体编织工艺参数如表1所示。

表1 编织工艺参数设计

1.3.2 断头/接头编织试验

玄武岩纤维脆性大、易发生断裂,编织过程中会因纤维磨损和断裂而引起纤维所受张力及纤维空间排列的波动。若停机接头,编织物表面将出现疵点,接头处纱线的交织结构也将产生变化,从而给绳索的力学性能造成损伤。本试验将以编织夹角为30°、编织速度为20 r/min、编织节距为60mm的编织参数制备的玄武岩纤维绳索试样为例,探究绳索编织过程中断头/接头方式对玄武岩纤维绳索力学性能的影响,编织试验方案如表2。

表2 断头/接头编织试验方案

1.4 力学性能测试

参照GB/T 8834—2016《纤维绳索有关物理和机械性能的测试》,在INSTRON-5943型电子万能强力机上采用2712-041型夹头对编织的玄武岩纤维绳索试样进行拉伸断裂强力性能的测试。其中,夹头夹持间距设置为250 mm,拉伸速度为20 mm/min。试验前对试样施加一定的预张力,使试样处于自然伸直状态。

2 结果与分析

2.1 正交试验结果

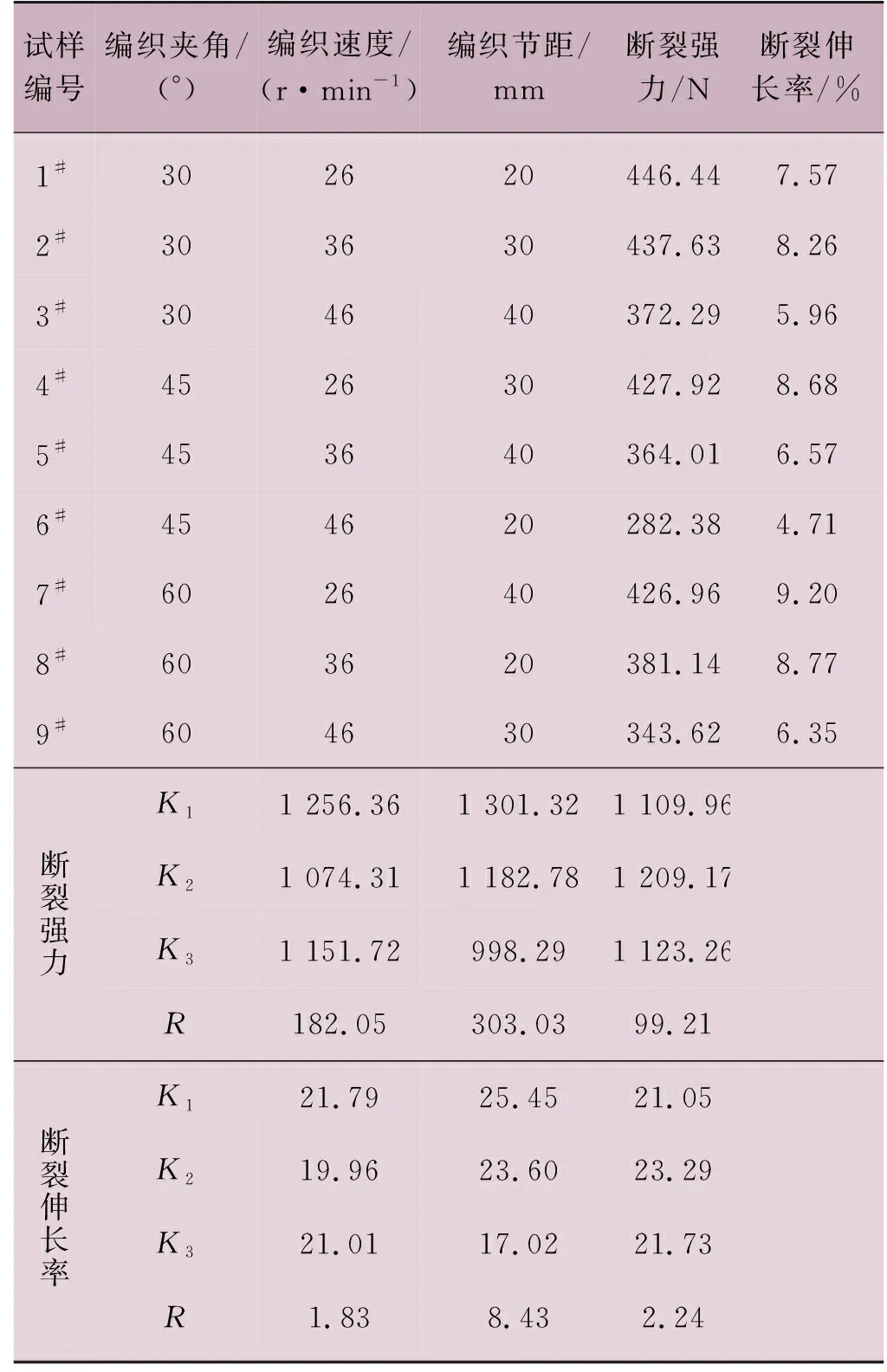

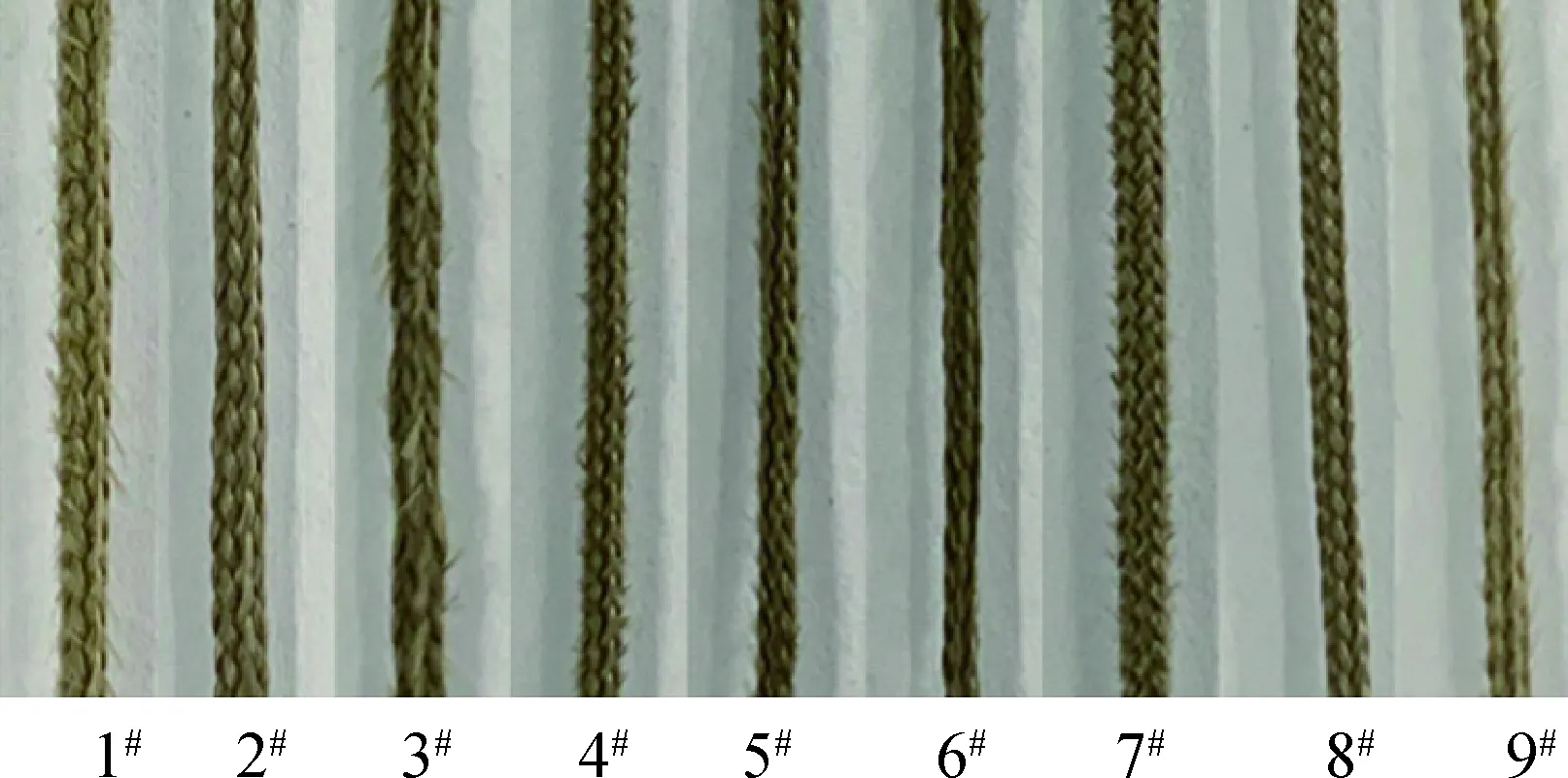

编织夹角、编织速度和编织节距对玄武岩纤维绳索力学性能影响的测试结果如表3所示。不同编织参数制备的玄武岩纤维绳索试样的外观如图2所示。

表3 玄武岩纤维绳索力学性能测试结果

图2 不同编织参数制备的玄武岩纤维绳索试样的外观

2.2 正交试验分析

由图2可看出:随着编织节距的减小,玄武岩纤维绳索的表观结构变得紧密、复丝间交织节点增多;随着编织夹角增大,玄武岩纤维绳索表面的复丝劈裂、起毛现象严重;随着编织速度的增加,玄武岩纤维绳索局部屈曲扭结,整体的光洁度、平整度下降。

由表3玄武岩纤维绳索试样力学性能的极差分析知,断裂强力和断裂伸长率中第2列的极差R最大,由于复丝随着锭子的移动相互约束抱合,复丝间螺旋交错排列的取向影响玄武岩纤维绳索的应力分布及受拉伸时复丝间的可移动空间,故在玄武岩复丝相互交织过程中,编织速度对玄武岩纤维绳索的断裂强力和断裂伸长率影响最大[9]。同时断裂强力第1列的极差较为显著,说明通过收束器调节复丝交织点位置能改变复丝与瓷眼中心轴线所成夹角,从而改变复丝与瓷眼间的滑动摩擦力。摩擦力较大时, 复丝起毛严重, 出现断纱现象;摩擦力较小时,玄武岩复丝可稳定编织。因此,玄武岩复丝相互交织过程中编织夹角对玄武岩纤维绳索的断裂强力有较大的影响。

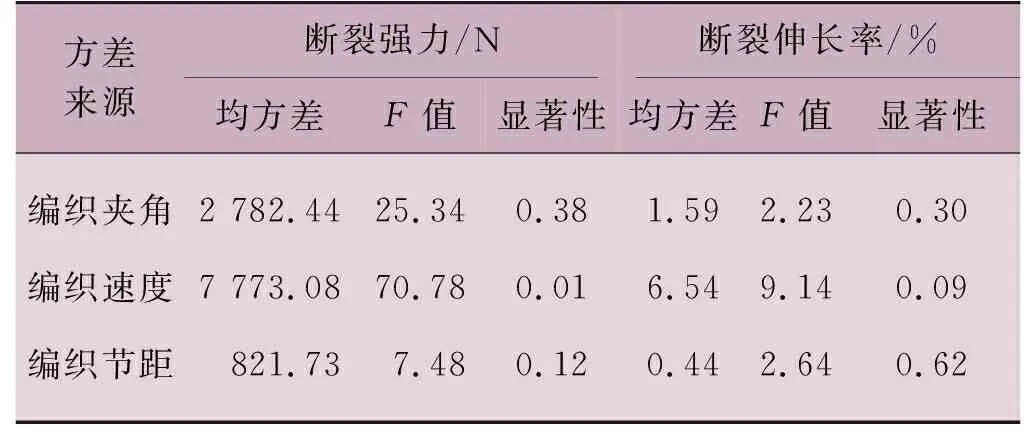

表4为正交试验方差分析表,通过对比F值可知,编织参数对玄武岩复丝相互交织过程中的断裂强力和断裂伸长率影响大小排序:在断裂强力方面,编织速度>编织夹角>编织节距;在断裂伸长率方面,编织速度>编织节距>编织夹角。表4中的统计分析结果与表3一致,由此可知,对玄武岩纤维绳索力学性能损伤最小的编织参数组合为编织夹角30°、编织速度26r/min、编织节距20 mm,即1#玄武岩纤维绳索试样综合力学性能最好。

表4 玄武岩纤维绳索力学性能正交试验方差分析表

将1#玄武岩纤维绳索试样拆解得到编织后的单根玄武岩复丝,通过与编织前卷绕纱管上的单根复丝的力学性能进行对比(表5)发现,玄武岩复丝经扭转编织后的断裂强力、断裂伸长率、拉伸应力均显著下降。其原因可能是玄武岩复丝在进入编织节点前受到磨损,在编织过程中复丝间的挤压、扭曲、弯折进一步损伤了纤维的力学性能。而弹性模量的增加则说明编织后的玄武岩复丝在拉伸时的应力-应变比降低,复丝难以拉伸变形,力学性能僵化。

表5 编织前后玄武岩复丝力学性能对比

2.3 断头/接头编织方式的影响

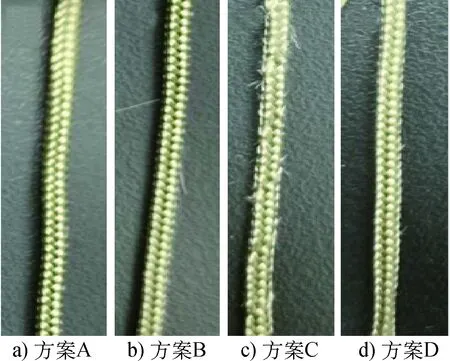

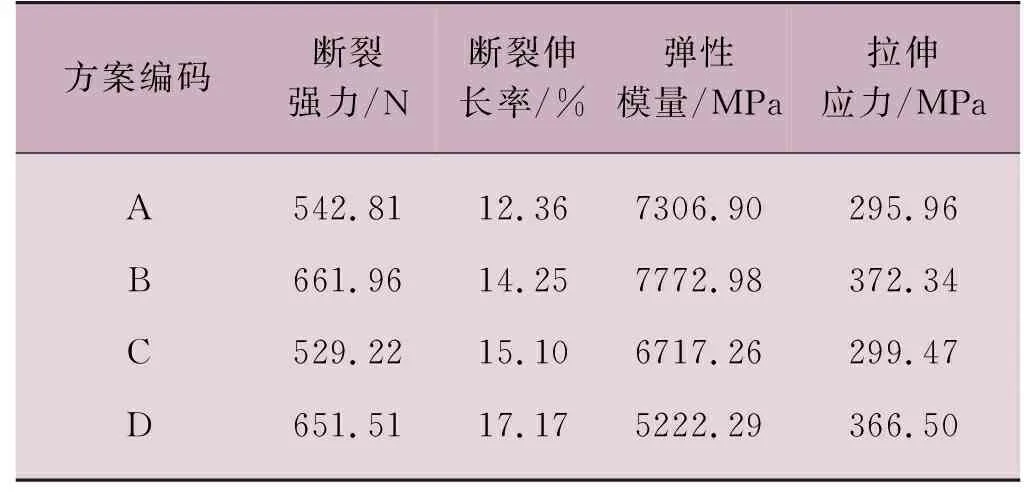

编织过程中,若某锭玄武岩复丝出现断裂,常见的操作是停机接头后继续编织,或不接头以剩余锭数继续编织。本文采用断头/接头这两种编织方式制备的4种玄武岩纤维绳索的表现形态如图3所示,玄武岩纤维绳索的力学性能对比分析结果如表6所示。

图3 不同编织方式制备的玄武岩纤维绳索的表观形态

表6 不同断头/接头编织方式制备的玄武岩纤维绳索的力学性能对比

对比方案A与方案B发现,与16根复丝交织的玄武岩纤维绳索相比,15根复丝交织的玄武岩纤维绳索的断裂强力较低(542.81 N<661.96 N),两者断裂强力差 (119.15 N)远大于单根玄武岩复丝的断裂强力(57.55 N)。断裂伸长率、弹性模量和拉伸应力也较低,这说明玄武岩纤维绳索的断裂强力并不是简单的单根复丝断裂强力的相加,多根复丝间的交缠和抱合可增强绳索的整体断裂强力,从而提高单根复丝的利用率。

对比方案C与方案B发现,与16根复丝稳定编织相比,断头后继续编织的绳索的断裂强力降低了20.05%,降幅较大,断裂伸长率却增加了5.96%,弹性模量和拉伸应力均显著降低[10]。其原因是在连续编织过程中,复丝与携纱器之间的摩擦力和管纱上的退绕张力,使得原先稳定的编织张力发生变化,导致复丝间应力分布不规律,复丝出现严重的起毛、断裂现象[图3 c)]。

对比方案C与方案A发现,同是采用15根玄武岩复丝进行编织,断裂后继续编织的绳索(方案C)的断裂强力低于15锭稳定编织的绳索(方案A),这是由于直接以15根复丝进行编织的复丝间的张力较为均匀,且不会出现突发性的张力波动,绳索结构不会改变,无强力弱环。以15根玄武岩复丝编织的绳索,结构更为紧密,其横截面直径较16根玄武岩复丝断1根后继续编织的绳索的小[图3 c)]。

断头后接头继续编织的玄武岩纤维绳索(方案D)的断裂强度略低于16锭稳定编织的玄武岩纤维绳索,其原因在于接头后重启机器,编织速度由零开始逐步增加,复丝间的张力也会随之变化,接头后复丝间的应力小于接头前复丝间的应力。此外,接头处的复丝排列规律受到影响,绳索强力出现弱环[11]。但接头重启后存在编织提速的过程,接头后复丝间交织结构较为松散,给拉伸形变留有足够空间,故方案D制备的玄武岩纤维绳索的断裂伸长率较方案A、B和C的大。由此可见,复丝断裂后停机重新接头的编织方法对玄武岩纤维绳索整体力学性能的损伤较小,但接头处的表观结构平整性较差,局部存在交织结构松散的现象[(图3 d)]。

3 结论

本试验主要对玄武岩纤维绳索的编织参数及其力学性能进行了探究。通过方案设计、上机编织、性能测试及数据分析,得到以下结论。

1) 二维编织参数对玄武岩纤维绳索的力学损伤行为的影响包括: 在断裂强力方面,编织速度>编织夹角>编织节距;在断裂伸长率方面,编织速度>编织节距>编织夹角。

2) 二维编织过程中玄武岩复丝间张力不匀易引起纤维间的相互摩擦,导致玄武岩纤维绳索表观结构恶化,从而影响绳索的力学性能。

3) 玄武岩纤维编织过程中复丝断裂可进行停机接头再编织,既方便连续生产,也能减少其力学性能的损失,而断头后采用不接头而继续编织的方法对玄武岩纤维绳索力学性能的损伤较大(达20%以上)。