基于物联网的选煤厂监控系统研究

亓连超

(山东能源集团兖煤蓝天清洁能源有限公司,山东 邹城 273500)

1 引言

选煤是对原煤进行深加工的一项重要工序,它既可以通过洗煤将原煤划分为精煤、中煤和矸石,提高煤炭的利用效率[1],还能剔除原煤中的有害成分,避免了煤炭燃烧过程中有害物质泄漏到大气中造成的环境污染[2]。传统选煤厂生产车间智能化、信息化水平相对较低,难以对选煤过程、设备运行状态进行全方面监控,导致了故障率相对较高[3]。运用物联网技术构建生产监控平台,可以加强不同洗煤设备之间的互通互联[4],实现对选煤过程实时监控,提高选煤效率,降低设备故障率,也为未来选煤厂生产管理的智能化变革提供了解决方案[5]。

2 选煤厂监控系统功能需求

对选煤过程的监控主要分为对作业环境的监控和选煤设备的监控。作业环境的监控主要是通过传感器对储煤仓内温度以及一些可燃气体浓度值进行监测并上传;选煤设备的监控主要针对参与选煤过程中的一些大型机械设备,如辊式破碎机、带式输送机、重介分选机等[6]。通过TCP通信或者无线网络按照相应的网络协议上传到监控系统数据库中,实现对选煤机械的实时状态监测。本文设计的基于物联网的选煤厂监控系统主要需要实现的功能有:

(1)异构选煤设备的数据采集

在不同类型、不同厂商的选煤设备之间搭建一个统一的监控系统,需要构建相应的通信协议,并将采集数据按照规定的数据封装格式存储到监控系统的数据库中,为实现选煤设备的状态监测奠定了数据基础。

(2)复杂环境下通信稳定能力和抗干扰能力

由于选煤厂的作业环境相对恶劣,往往会对采集信号上传的稳定性造成一定的影响,进而影响到整个选煤厂监控系统的性能,因此监控系统需要具备一定的抗干扰能力。同时,由于选煤过程工序较为繁杂,经常跨车间、多设备共同作业,传统有线通信不能满足实际需求,因此添加无线通信模块,通过有线与无线的结合,实现选煤过程信息的高效稳定传输。

(3)选煤厂监控终端显示平台

从底层选煤车间上传的各类信息上传到数据库后,需要通过一个终端显示平台按照管理人员的需求,实时显示相应的状态信息,并将采集的状态参数与事先录入数据库中的故障阈值对比完成故障预警,实现对选煤过程可视化监控。

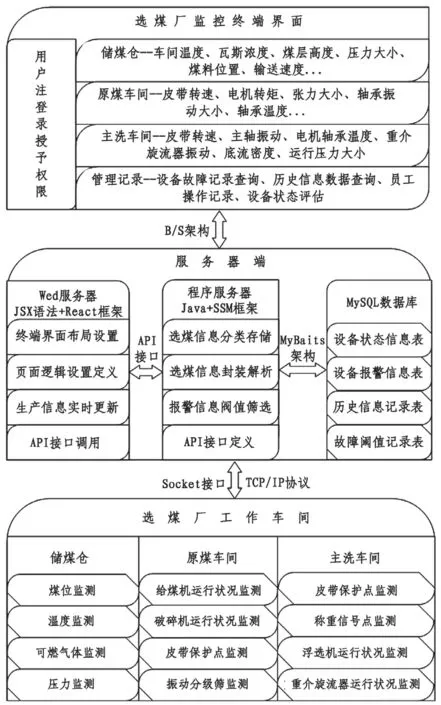

3 系统整体结构设计

选煤厂监控系统总体框架如图1所示。选煤厂监控系统主要由底层数据采集端、服务器端以及选煤厂监控终端组成。底层数据采集端主要采集的是储煤仓、原煤车间和主洗车间内的相关生产数据,如储煤仓内的可燃气体浓度监测、原煤车间的皮带转速监测和主洗车间浮选机的运行状况监测,通过与机械设备的通讯接口连接或者布置相关传感器实现生产数据的采集。选煤车间传感网络通过调用socket编程实现与服务器端与监控终端的TCP连接,服务器端与监控终端界面基于java语言和SSM框架进行开发,生产数据在服务器端完成数据的封装与解析,并分类存储到MySQL数据库中,通过MyBatis框架完成对数据库中选煤数据的调用解析,按照用户需求实时显示到选煤厂监控终端界面上。

图1 选煤厂监控系统总体框架

4 监控实现过程

4.1 系统硬件模块搭建

以山东能源集团济三煤矿选煤厂为试点单位,监控系统的硬件部分按生产车间可分为储备仓、原煤车间和主洗车间三部分。

储煤仓的硬件部分主要包括DS18B20数字温度传感器、支持6种可燃气体浓度采集的MIC-600-Ex传感器、MEAS M5600压力传感器等,搭载CC2530射频模块构建了ZigBee紫蜂无线传感网络,实现了储煤仓温度、可燃气体以及压力的监测。

原煤车间和主洗车间的信息主要依靠有线的方式进行采集,所选的中央处理单元为罗克韦尔公司的CPU1769-L31,电源模块选用1769-PA4。其中对于主轴温度这类选煤设备内部温度的采集通过RTD铂电阻温度传感器实现,选用6路模拟量RTD输入模块1769-IR6进行采集。其他类型模拟量信号统一使用4~20 mA电流输入,通过16路的1769-IF16C模拟量输入模块实现模拟量的采集。模拟量输出信号选用1769-OF8C模拟量输出模块输出8路4~20 mA电流信号。数字输入/输出模块分别采用32路1769-IQ32数字量输入模块和1769-OB32数字量输出模块。由于采集得到的信息最终都要通过以太网传入到监控终端,因此选用1769-AENTR以太网通信模块实现信息的上传。

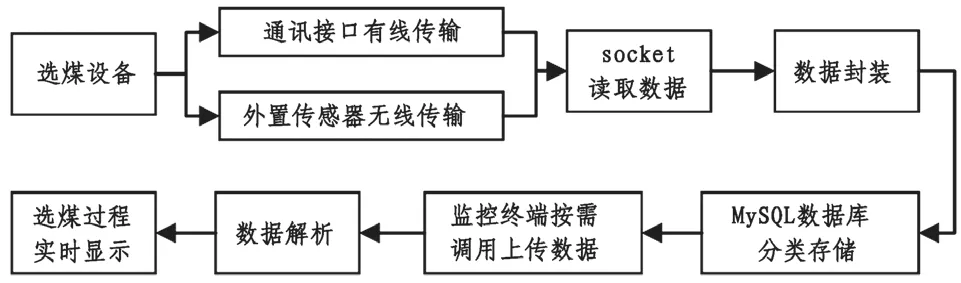

4.2 数据传输过程

选煤厂监控系统的数据传送过程如图2所示。系统的数据来源可以分为两部分:对于一些能够直接从选煤设备中读取的数据,数据通过选煤设备的通讯接口(如RS232接口、RJ45网络接口)上传到数据库中;对于封闭性较强的选煤设备或者不能直接获取的数据参数需要通过外置传感器进行采集。考虑到选煤厂环境复杂,传统布线较为困难,在传感器上搭载CC2530射频模块,通过ZigBee协议构建无线传感网络。通过两种方式采集的信息上传到汇聚节点,使用socket编程实现服务器端与监控终端的TCP连接,按照规定的封装格式将采集数据进行封装并存储到MySQL数据库中。

图2 数据传递流程

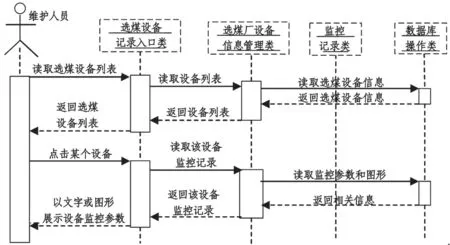

4.3 终端显示

选煤厂监控终端平台的搭建以java语言为基础,使用SSM(Spring + Spring MVC + MyBatis)框架进行开发,通过对使用接口的逻辑架构配置,实现对数据库中选煤信息的SQL查找解析。选煤厂维护人员成功登陆监控系统后,可以选择查看用户权限内的设备监控信息。页面刷新及查询数据的相关流程以图3时序图形式表现出来,通过读取数据库中选煤设备信息管理类、监控记录类,在监控终端中设备信息界面可分类展示不同选煤设备的状态信息。监控参数的显示通过Ajax技术与服务器进行异步通信,Ajax向后端以get请求先后获取选煤设备列表、选煤设备消息,实现参数信息的局部实时动态刷新。而对于需要图形显示的信息,通过调用接口方法读取设备相应参数字符串数组,采用Jquey技术构建图形并实现图形的无刷绘制。搭建完成的选煤设备监控主界面如图4。

图3 查看选煤设备监控信息时序图

图4 选煤设备监控主界面

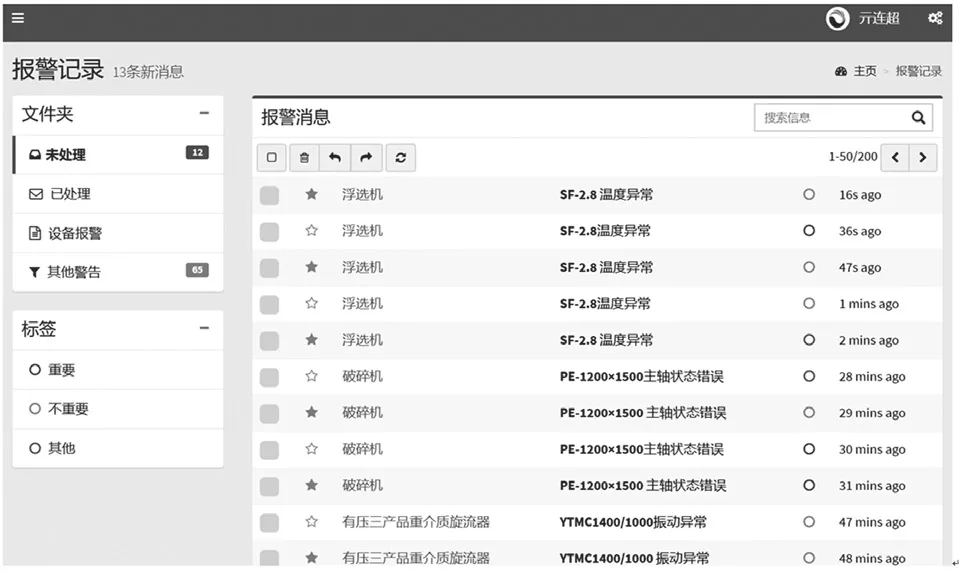

维护人员通过登录系统进入选煤厂监控系统后,通过读取数据库中用户登录类信息获得该用户的读取权限和类别,同时获取该用户负责维护的选煤设备的报警类信息。底层设备信息通过socket服务器通信程序上传的同时,会自动与MySQL数据库中事先设定的故障报警阈值进行比对。若上传的数值大于报警阈值,则触发报警线程向监控终端发送报警信息,实现报警功能;若有未处理的报警信息,则调用相关的报警处理类方法,自动提示维护人员进行处理。报警信息主界面如图5。

图5 报警信息主界面

4.4 系统性能分析

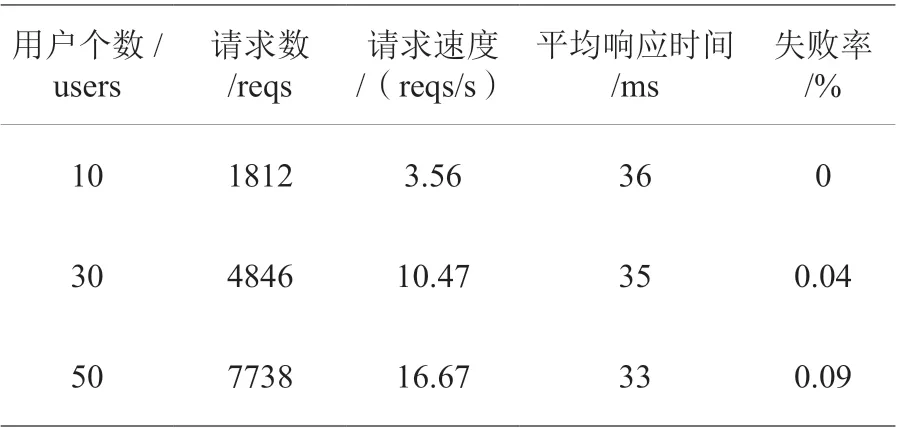

通过JMeter工具对选煤监控系统进行性能测试,使用Java编写脚本,模拟多个并发用户访问选煤监控终端,先后进入选煤设备主界面序号前10的设备监控界面并获取监控参数。设定单个访问请求最大等待时间为2000 ms,设置用户数10、30、50三个对照组,每次测试时间10 min,监控系统性能测试结果见表1。

表1 监控系统性能测试结果

从测试结果来看,系统平均响应时间能控制在0.1 s内,远小于终端界面的刷新时间1 s,不会对用户请求造成影响。虽然随着用户数增加,失败率略有提高,但总体在0.1%以内,且平时平均同时访问用户远小于50人,因此系统性能满足设计需求。

5 结语

为了提高选煤厂的智能化和信息化水平,实现选煤过程的自动化监控,本文结合物联网技术搭建了选煤厂监控系统,并对系统的整体框架、数据传输、终端显示展开研究,完成了对选煤设备状态信息的采集、传输和显示,满足了实际监控需求,为选煤厂的智能化建设提供了一个切实可行的方案。