基于冻结壁保护下的立井井筒修复技术研究及应用

张振虎

(河南能源化工集团永煤公司陈四楼煤矿,河南 永城 476600)

河南能源化工集团永煤公司陈四楼煤矿主井于1992年3月17日竣工,采用冻结法施工。主井井筒净直径为5.0 m,井筒全深为499.077 m,实际穿过厚度为368.28 m的冲积层。井壁结构为双层钢筋混凝土复合井壁[1],井壁总厚度为1~1.6 m,砼标号为400#~550#,内外层井壁间铺设一层1.5 mm的塑料夹层。1999年5月、2017年6月、2018年5月、2019年8月由于井壁破裂、淋水等现象,共进行四次修复,主要采用架设槽钢井圈+壁间注浆等方式进行临时修复。由于临时修复后井壁短时间内再次出现破裂、淋水现象,且周期逐渐变短,影响矿井安全生产,故需对主井井壁进行永久修复,以改变井壁受力状况,防止井壁破裂。

1 井壁破裂机理

由于采矿活动、地下水位下降等各种原因导致地层整体下沉,地层下沉过程中拖动井壁下沉,给井壁施加了一个竖向的附加力[3]。随着附加力的逐步增大,最终超出了井壁的承受极限,导致井壁短时间内出现破裂,部分应力释放。但随着地层的下沉,井壁仍会再次出现破裂,且井壁的强度越大、可缩量越小,破裂发生的越迅速。

2 井壁修复技术路线

改造井壁受力结构,在内层井壁开凿一环形卸压槽,安装可缩装置,释放井壁中积蓄的能量,创造内层井壁易随地层下沉的条件,减小井壁与地层间的相对位移,达到防止井壁破裂灾害发生的目的。该技术路线具有井壁可缩量大、限载、让压性能良好、治理效果明显、持续时间长等优点,但工艺流程复杂,治理周期长,且修复期间需要占用井筒,影响矿井正常生产。

3 井壁修复方案

3.1 冻结封水、堵沙

井壁安装可缩装置期间,需要开挖、破除部分内层井壁,安装可缩装置后重新浇筑混凝土。由于破除内层井壁期间存在较大的突水、溃沙风险,为了将施工期间的风险降至最低,采用冻结法[3-5]封水、堵沙,即在井筒周围施工冻结孔,在冻结孔内下入冻结器,用人工制冷法在井壁周围形成冻结壁,完全阻断表土含水层与井筒的联系,为井筒内壁开槽和安装可缩装置提供安全保障。由于冻结施工的主要目的是防突水、溃沙,冻结工期较短,冻结壁交圈即可,冻结壁厚度选取4 m,冻土平均温度-5 ℃,冻结孔布置在以井筒为中心、边长为30 m的正方形边线上,冻结孔平均间距为1.714 m,冻结深度378 m。

为防止冻结壁过度发展产生的冻胀融沉影响主井井塔稳定,在以井筒为中心、边长为26 m的正方形边线上布置温控孔,温控孔平均间距为2.8 m,深度46 m,数量37个;同时在水流的上方、侧方等地点布置5个测温孔,深度为378 m,对冻结温度进行观测;另外在井塔外距井塔基础角点0.5 m处设置4个水文观测孔,深度分别为126 m、193 m、258 m、298 m,用于后期判断冻结壁是否形成。

冻结孔、温控孔等钻孔采用水文2000钻机施工,冻结期间根据需要选用7套冷冻机组制冷,配备大型蒸发式冷凝器,选取氯化钙盐水作为冷媒剂,盐水比重1270 kg/m3,凝固点为-43.6 ℃,开机87 d后形成冻结壁。

3.2 壁间、壁后注浆

冻结交圈前改造箕斗施工平台,在地面建立临时注浆站和搅拌站,通过井筒内敷设的Φ38 mm注浆管路,对主井-267.4 m/-365 m位置(安装可压缩装置)上、下15 m范围采用“上行”方式进行壁间注浆堵水。钻孔排距5 m,每排均匀布置6个Φ50 mm钻孔,孔深0.85 m(井壁打孔时,钻杆采用限位装置严格控制钻孔深度,钻孔进入外壁深度不大于75 mm),孔间距为2.61 m,排与排之间呈三花型布置。冻结交圈后,利用井壁修复吊盘作业平台,在每道压缩层上、下2 m范围布置壁后注浆孔,排距3 m,每排均匀布孔6个,孔间距2.61 m,排与排之间呈三花型布置,共计6排(-264 m、-267 m、-270 m、-361 m、-364 m、-367 m),36个注浆孔,壁后注浆孔设计深度1.9 m(打透外壁进入围岩300 mm为准)。冻结交圈及壁后注浆结束,在卸压槽开槽前,利用井壁修复作业平台,在开槽区域上、下1 m范围间布置3排探水孔,探水孔排距1.8 m,每排均匀布孔4个,孔间距3.925 m,共计6排(-264.8 m、-266.6 m、-268.4 m、-362.4 m、-364.2 m、-366 m),24个探水孔。可压缩层开槽段高内以壁间探水孔为主,壁间探水孔深度应穿透内壁超过50 mm;开槽段高上、下应以壁后探水孔为主,壁后探水孔深度应穿透外壁300 mm。即,-266.6 m和-364.2 m处探水孔孔深为0.85 m,其余探水孔孔深为1.9 m。打孔时,钻杆均采用限位装置严格控制钻孔深度。两道压缩层壁间、壁后探水检查孔施工期间,如果孔内均无涌水、涌沙情况,则达到井壁开槽范围壁间、壁后注浆堵水目的。

井壁注浆钻孔选用YTP-28型气腿式凿岩机 施 工,地 面 输 浆 泵 选 用2ZBSB(1.9~7.6)/(11~3)-11型双液变量注浆泵,井筒内注浆选用2ZBYSB9.0~2.4/1~18-18.5型电动液压注浆泵。

3.3 破除内壁、安装可缩装置

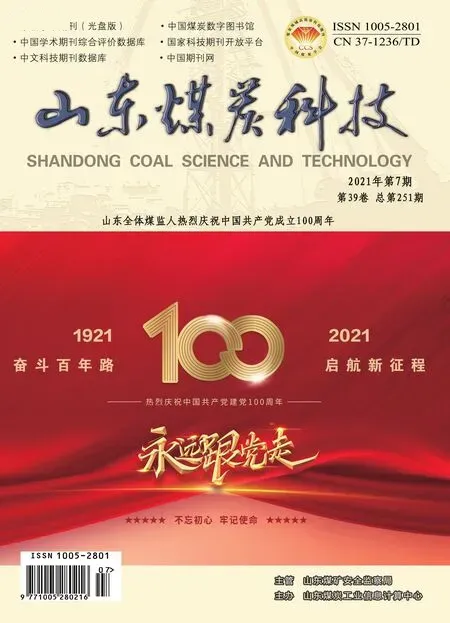

-267.4 m/-365 m可压缩层安装位置井壁需进行爆破开槽,开槽高度1.6 m,以满足可缩装置安装、焊接工作。开槽处井壁采用“分区爆破、竖向掏槽、两侧扩刷、光面爆破”的方式进行,以确保井壁的稳定性、开槽边界的整齐性。爆破选用煤矿许用T320型水胶炸药,其中掏槽区、扩刷区及光缆保护区选用Φ35 mm×250 g的水胶炸药,光爆区选用直径为Φ27 mm、重量为330 g的水胶炸药。爆破区域划分示意图如图1。

图1 爆破区域划分示意图

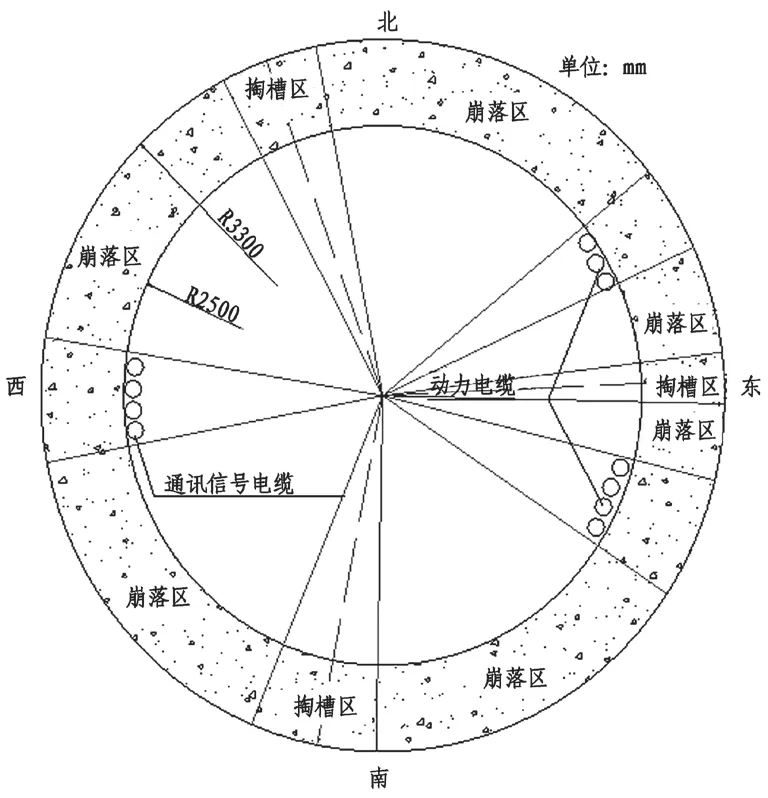

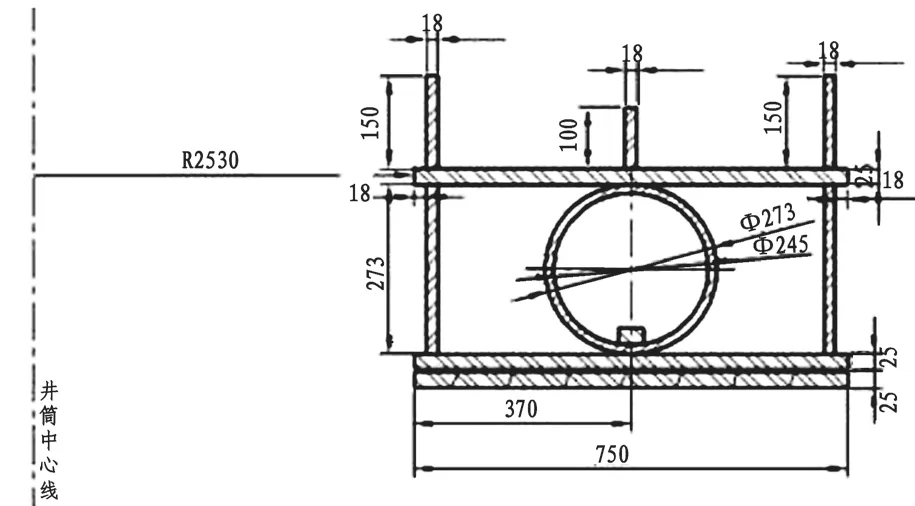

可压缩装置为管板组合钢结构,该结构可压缩量较大,能够达到装置本身高度的70%,且该装置上下面板与中间钢管焊接后能够形成密实的腔体结构,具有良好的防水性。可压缩装置分为6个弧段,可压缩装置结构示意图如图2。

图2 可压缩装置结构示意图

可压缩装置安装流程:井筒圆周分区、井壁逐段爆破开槽→割除竖筋、环筋→逐块下放、安装法兰盘→法兰盘校正、整体焊接→法兰盘底部混凝土充填→可缩弧逐块就位、固定→可缩装置圆周整体校正、上面平立焊→可缩弧整体起吊进行下部焊接→焊接口钢板封堵→可压缩装置上部钢筋连接→立模浇筑混凝土。

为防止卸压槽上、下因应力集中造成井壁破裂,在卸压槽上、下各1 m范围架设20b槽钢井圈。每段井圈用2根Φ22 mm树脂锚杆锚固于井壁上,锚固深度450 mm,井圈间用不锈钢螺栓等强连接,井圈外径为4950 mm,井圈与井壁之间空隙采用高强灌浆料充填密实。

3.4 破壁立模灌浆+架设井圈

两道可压缩层安装完毕后,对主井井壁-173~-175 m/-188~ -192 m段破裂区域上、下15 m范围采用“上行”方式进行壁间注浆堵水,注浆方式与3.2基本一致,不再赘述。该段井壁也可与前期注浆施工一并进行。

注浆加固结束后,在-188~ -192 m破裂段下方0.5~0.8 m位置架设1~2架20b槽钢井圈作为托模井圈,采用“人工风镐扩刷”、“短掘短支”的施工方法,由下向上进行逐层扩刷破坏段井壁,每次破除段高1 m,破除深度根据井壁破裂情况具体确定。破除结束后利用托模井圈安装30 mm厚钢板井圈1道(每道共10段,每段段高0.5 m,弧长1.6 m,钢板井圈入井前提前在地面按照1~10号的顺序编号和防腐处理),钢板下弧面插入到上道钢板的V型槽内,弧形钢板边角位置通过专用卡子、螺栓进行固定。每安装2层(1 m高)钢板井圈并焊接结束后,及时浇筑C60混凝土进行充填。混凝土初凝后,在钢板井圈的预留孔位置安装Ф22 mm×600 mm树脂锚杆与井壁进行固定,锚杆密度不低于1根/m2,按照由下而上的顺序循环安装、焊接和浇筑混凝土施工。

3.5 施工期间的注意事项

(1)部分钻孔的开孔位置受现场设施、条件影响,需要造斜施工,难度较大,需制定详细的施工方案和纠偏措施,保证冻结孔按照设计施工,避免冻结壁出现薄弱点。

(2)冻结制冷介质选用氨气,为有毒有害气体,冻结期间需做好氨气的防泄漏工作。

(3)冻结壁厚度一旦按照设计值形成,需要严格控制冻结盐水的温度,避免冻结壁过度发展,产生冻胀效应,对井壁造成破坏;同时需要做好测温孔、温控孔的日常观测工作,做好预警管理。

(4)由于主井井口建有井塔装置,井筒修复期间需做好沉降观测及井塔偏斜观测,直至冻结壁融化消除,避免冻胀融沉造成井塔偏斜,威胁主井安全提升。

(5)需详细论证可压缩层的安装位置,尽量安装在隔水地层中,同时兼顾卸压需要,建议由专业资质的部门出具修复方案。

4 结语

陈四楼煤矿主井于2019年10月20日开始施工冻结钻孔,2020年7月31日修复结束,历时286 d,其中准备筹划、冻结205 d,井壁修复81 d,最终圆满修复结束。目前井壁状况良好,无开裂、淋水现象,达到预期目的。陈四楼煤矿主井的顺利修复为类似矿井修复提供了借鉴。另建议新施工的井筒,在设计、施工期间同步安装可压缩装置,以提高井筒的安全服务年限。