台头矿7202工作面回风顺槽支护设计

吴 博

(山西乡宁焦煤集团台头煤焦有限责任公司,山西 临汾 042100)

受成岩环境和沉积过程的影响,我国煤系地层中部分岩体成岩质量差。在该类岩体中施工的巷道具有自稳时间短、巷道变形量大、变形时间长的特点,极易出现离层甚至冒顶,给煤矿安全生产带来隐患[1-5]。台头煤业2号煤层顶板中存在一层软弱夹层,采用常规的锚杆索支护后,工作面顺槽矿压显现剧烈,维护工程量大,影响了煤矿的正常生产。

1 工程概况

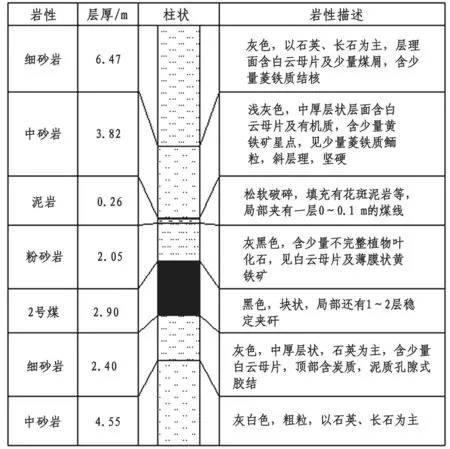

台头煤业位于山西省临汾市,7202工作面位于+790 m水平,地面标高+1187~ +1020 m,井下标高+820~ +840 m。工作面开采2号煤,煤层厚度2.80~3.00 m,平均厚2.90 m,全区稳定可采。煤层顶底板结构如图1。

图1 2号煤顶底板岩性

7202工作面回风顺槽沿煤层底板掘进。巷道掘进断面为4700 mm×3100 mm(宽×高),设计掘进长度1100 m。

2 围岩变形特征及原因分析

2.1 变形特征

原工作面顺槽掘进后断面收缩率大,对生产造成了一定的影响,主要变形特征为:

(1)变形速度快

顶板保持稳定的时间较短,变形剧烈,来压快。现场观测表明,顶板最大变形速度可达70 mm/d。在掘进过程中就会出现顶板冒落的现象,支护不及时极有可能造成大范围冒顶。

(2)初期变形量大

弱胶结巷道在掘进后顶板表现出明显的非线性特征,巷道开挖后一周内的变形量达到变形总量的60%以上。

(3)变形时间长

巷道掘进后,巷道顶板及两帮急剧变形,顶板变形速度稳定的时间可达35 d以上。持续观测表明,60 d后顶板仍以0.60 mm/d的速度下沉。

(4)部分支护构件发生破坏

部分地段的锚杆托盘外翻,甚至杆体断裂,锚索托盘被吸入顶板,局部出现裂纹等,在断层、破碎带等不良地质构造附近尤为明显。

2.2 原因分析

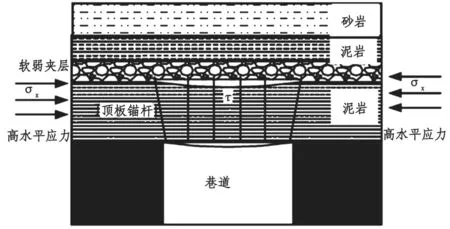

顶板中的软弱夹层存在是造成巷道变形大的主要原因,如图2所示。7202回风顺槽软弱夹层位于巷道顶板以上2 m左右,处于锚杆锚固区域的边缘。沿软弱夹层的上下边缘容易发生脱离,从而出现离层甚至冒顶。夹层为松散破碎的岩块,强度低,不利于围岩形成稳定的自承载结构。

图2 软弱夹层位置示意图

另外锚杆索等出现杆体断裂,说明杆体材料的力学性能选取不合理,围岩载荷超过了杆体的极限强度,支护体破坏以后,对围岩的控制水平降低,造成围岩承载能力不能充分发挥,巷道变形量大。

3 控制原理及支护设计

3.1 控制机制

对含软弱夹层顶板的巷道支护,主要包括强化岩体强度、强化锚杆支护性能和强化围岩的承载结构等方面。

(1)强化岩体强度

研究表明,对于巷道周边处于低围压状态下的岩体,其强度与围压大小成正比例关系。随着围压的增大,围岩的承载能力增强。巷道掘进后,及时安装高预应力锚杆,改善浅部岩体的受力状态,通过锚杆的抗剪阻滑作用,避免裂隙的扩展,提高承载能力。

(2)锚杆承载性能强化

在提高锚杆杆体强度的同时,采用高刚度的护表材料及相关附件,巷道掘进初期提供高支护力,在顶板围岩的后期变形中实现高增荷,保持顶板稳定。

(3)顶板围岩结构的强化

将巷道表面浅部围岩承受的高应力向巷道顶板深处转移,将浅部围岩和软弱夹层与深部围岩连接到一起,以多种形式的联合支护提高顶板的整体性,促进承载结构的强化,利用不同支护体和围岩的相互作用,减少顶板的松动破坏。

3.2 支护方式的选择

针对7202回风顺槽的变形特点及变形机理分析,确定采用高强锚杆和锚索桁架的联合支护方式。

(1)高强锚杆支护体系

在采用高强度锚杆杆体的同时,增加树脂药卷的用量,同时选用高强度托盘,优先选用钢带护顶等,提高锚杆支护体系的护顶能力,减少由于顶板下沉引起的破坏,提高巷道顶板的整体性。

(2)锚索桁架支护系统

锚索桁架是一种主动支护方式,利用连接件将两根锚索连接到一起,通过施加预紧力在巷道顶板浅部形成挤压加固层,提高顶板的抗弯能力。由于锚索桁架的锚固点位于巷道上方的稳定岩层内,因此,随着顶板的下沉,锚索桁架的支护阻力随之增大,对顶板的挤压作用增强。当受载超过桁架的工作阻力时,锚固点内移,应力重新分布,达到新的平衡。

3.3 支护设计

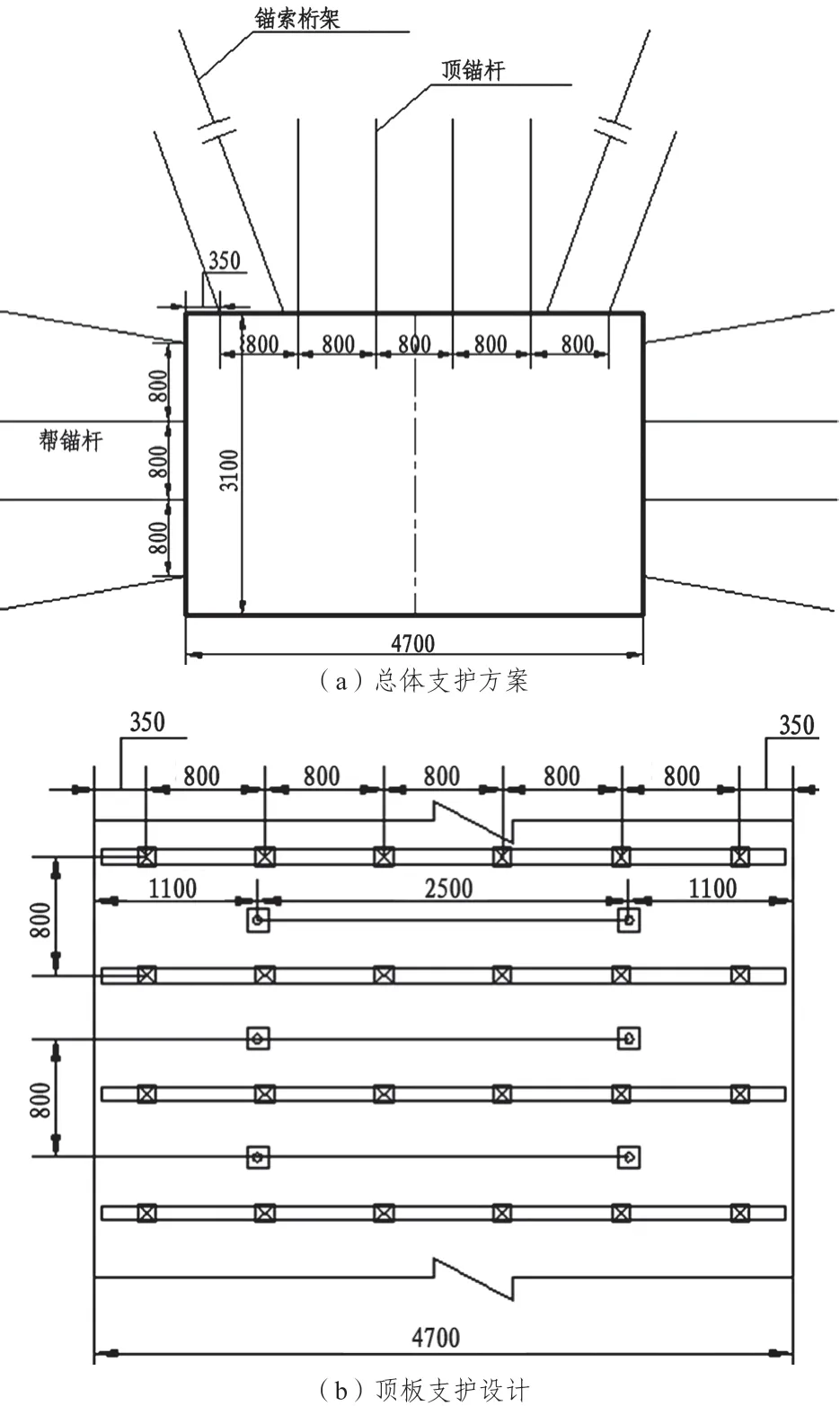

根据7202工作面的实际情况,结合工程类比等方法,确定回风顺槽支护方案如图3。

图3 7202回风顺槽支护设计(单位:mm)

(1)高强顶锚杆系统

顶锚杆为Ф25 mm×2400 mm高强螺纹钢,牌号为BHRB500。锚杆间排距800 mm×800 mm,每排布置6根,中间4根垂直顶板。锚杆使用加厚螺母和拱形调心托盘,配三卷Z2360树脂药卷全长锚固,锚固力不得低于200 kN,预紧扭矩不得小于220 N•m。每排锚杆用Q235钢材制作的W钢带连接到一起,钢带厚度为5 mm。顶网为6 mm钢筋制成的金属网,网格100 mm×100 mm。

(2)桁架锚索支护

顶锚索全部采用桁架的形式,锚索为1×19结构,规格Ф22 mm×7500 mm,钻孔深度6.0 m,距两帮各1100 mm,锚索桁架底部跨距为2500 mm,向巷道两帮方向倾斜15°,排距为800 mm。每根锚索采用4卷Z2360树脂药卷加长锚固。

(3)巷帮支护

帮锚杆为Ф20 mm×2200 mm 的左旋无纵筋螺纹锚杆,牌号为BHRB335,间排距800 mm×800 mm,最上位锚杆距顶板300 mm,向上倾斜15°布置。巷道每排布置4根锚杆,用梯子梁连接。每根锚杆用两卷Z2360树脂药卷锚固,锚固力不低于120 kN,预紧扭矩不低于200 N•m。

4 应用效果

7202工作面回风顺槽掘进过程中,每隔50 m设置一个测站,记录巷道顶底板移近量和两帮收敛量,同时安设离层指示仪,浅部基点取2.0 m,深部基点取6 m。

4.1 巷道变形观测

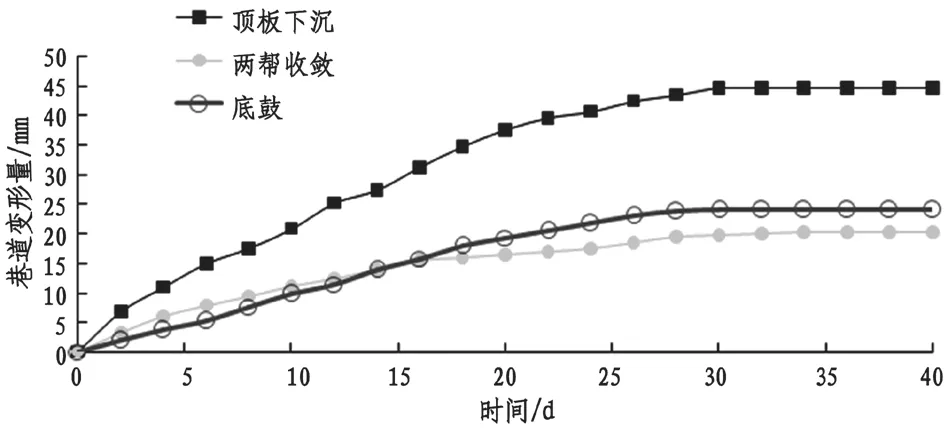

以3号测站为例,该测站观测到的巷道变形情况如图4。

图4 3号测站巷道变形观测结果

由观测结果可以看出,在该支护方式下,巷道变形时间仍然较长,掘进30 d左右变形基本稳定,但巷道顶板下沉量小,最大下沉量45 mm,较之前的工作面顺槽减沉60%以上。最大底鼓量23 mm,两帮收敛20 mm,对生产影响较小。

离层观测数据表明,巷道掘进后,离层增长速度慢,并且10 d左右达到稳定,顶板总离层量在20 mm以内,主要为浅部离层,桁架锚索锚固的深部顶板稳定,离层值较小。

4.2 锚杆受力监测

在锚杆端部安装锚杆测力计,对锚杆锚固力进行监测。监测表明,与巷道表面围岩同步,巷道掘进35 d后,锚杆锚固力达到稳定值。顶锚杆最大受力为359 MPa,帮锚杆最大受力为273 MPa,低于锚杆的屈服强度,未有锚杆及支护体损坏的情况。

5 结论

(1)台头矿2号煤工作面顺槽具有变形速度快、变形量大、变形时间长的特点,而顶板软弱夹层的存在及支护材料的选取不合理是主要原因。

(2)顶板含软弱夹层巷道的变形破坏原因在于夹层本身的强度低,胶结性差,沿层面极易产生离层破碎区,导致支护体系失效。

(3)通过采用锚索桁架、高强锚杆及配件等实现了对岩体强度和顶板围岩结构的强化,在7202工作面回风顺槽取得了较好的支护效果,可为类似条件下的回采巷道支护提供参考。

——以渤海A 油藏为例