VCR爆破中堵塞长度与抵抗线匹配关系研究

李小元,支伟,罗志华,史秀志,邱贤阳

(1.广西中金岭南矿业有限公司,广西 来宾市 546100;2.中南大学,湖南 长沙 410083)

0 引言

VCR 爆破是以贯穿深孔进行矿山开采的深孔破岩爆破工艺。在VCR 爆破开采过程中,由于孔内堵塞长度与抵抗线之间不匹配,使得爆炸能量过多的浪费,容易出现块度分布不均匀以及堵孔、冲孔等爆破危害,给矿山生产造成不必要的损失。国内外对堵塞长度与抵抗线的研究较多,梁禹,任少峰等[1−2]采用LS-DYNA 软件对不同堵塞长度进行仿真模拟,通过有效应力对比分析得出孔内最佳堵塞长度;郝亚飞等[3]采用数值模拟的方式研究堵塞长度对爆破振动的影响,分析振动衰减规律,得出合理的堵塞长度;丁希平等[4]研究发现,台阶爆破堵塞区有效应力场随堵塞长度的增加呈指数规律衰减;姜永恒等[5]针对某金矿大块率高的问题,运用数值模拟软件对采场扇形孔进行模拟,分析了岩体内部质点的有效应力峰值,确定中深孔爆破最优抵抗线和孔底距;何闯等[6]研究发现爆破振动受自由面与最小抵抗线共同影响;张智宇等[7]依据相似定律,进行混凝土模型试验研究抵抗线对台阶爆破的影响,研究表明,爆堆的总质量及最大块度尺寸随着抵抗线的增大而增大。但对两者之间存在的内在联系的研究相对较少,基于此,本文通过牛顿第二定理和应力波理论推导两者之间的合理数值关系,并将研究成果运用于现场试验,以此得出堵塞长度与抵抗线之间的合理数值关系,为同类型采场提供理论指导。

1 孔壁应力演化过程分析

在轴向间隔径向不耦合装药下,孔壁在爆破过程中所受的初始冲击荷载为:

式中,ρ0为炸药密度,kg/m3;Dc为炸药爆速,m/s;K不耦合系数;n为反射冲击波压力增大系数。

根据Mises 屈服准则,如果岩石压力超过其动态抗压强度,则岩石发生粉碎性破坏,形成粉碎区。岩石动态抗压强度根据式(2)确定[4]:

式中,σc为岩石静态抗压强度,Pa;σcd为岩石动态抗压强度,Pa;εc为粉碎区加载应变率,取104s−1。

药包起爆后,在炮孔孔壁周围岩石形成粉碎区,结合式(2)可得其粉碎圈半径Rc为:

式中,λ为侧压系数;μ为岩石泊松比;d为炮孔孔径,m。

岩石破碎过程中,随着堵塞物被压实,岩体粉碎圈形成,爆生气体以准静态压力作用于炮孔孔壁。此时爆生气体的状态方程为:

式中,p为爆生气体压力,Pa;V为爆生气体体积,m3;γ为绝热指数,一般取3。

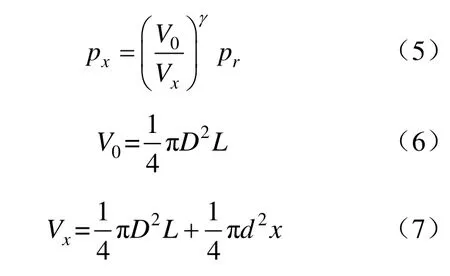

爆生气体膨胀体积增大主要由于堵塞物向孔外运动,与爆生气体进入孔壁裂隙中,因其体积很小,可以忽略。结合式(4),孔壁压力随堵塞物位移的衰减规律为:

式中,pr为为孔壁的初始冲击压力,Pa;px为堵塞物位移x时的孔壁压力,Pa;V0为粉碎圈形成后炮孔内的体积,m3;Vx为堵塞物位移x时炮孔内的体积,m3;D为粉碎圈直径,m;d为炮孔直径,m。

2 堵塞长度与抵抗线匹配关系分析

2.1 堵塞长度与抵抗线匹配关系理论推导

相关文献将抵抗线定义为球状药包重心至自由面的垂直距离[8],本文为方便分析数据,且与现场实际设计施工作业相匹配,因此将药包底部至自由面的垂直距离视为抵抗线。

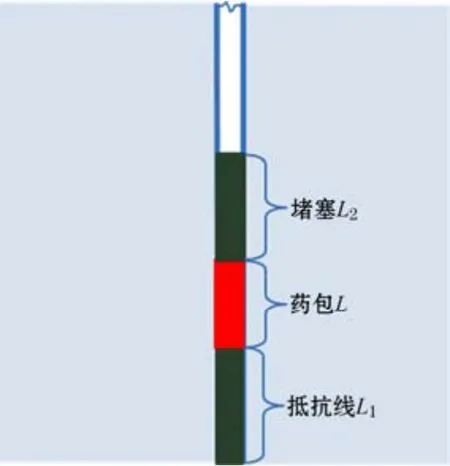

堵塞物虽是不连续松散体,但对于堵塞而言,研究的是堵塞物整体的变形和运动,堵塞物密度均匀,且在堵塞过程中,堵塞物已经被压实,因此可忽略堵塞物运动过程中的压缩过程,反将其运动当作刚体运动,堵塞物示意见图1,其爆破深度为L+L1,半径为r,上端堵塞长度为L2,抵抗线为L1,堵塞物中应力波传播速度为C1P,孔内爆生气的压力为p。

图1 装药结构示意

堵塞物向孔外运动时,所受推力为:

所受自身重力为:

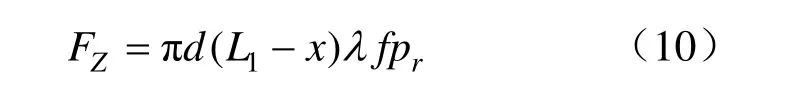

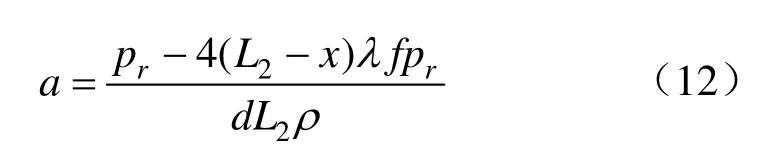

所受孔壁摩檫力为:

结合上述公式,可以求得堵塞物在孔内的加速度为:

堵塞物冲出炮孔时间为:

当堵塞物完全冲出炮孔时,堵塞物运动长度为堵塞长度,因此有:

堵塞的作用是充分利用爆生气体能量进行岩石破碎,从而获得较好的爆破效果,因此,为充分发挥堵塞物的封堵作用,应该保证堵塞物不冲出孔口或堵塞物冲出孔口时,岩石槽腔破碎刚好完成。根据爆炸力学与应力波理论可知,岩体破碎所需要的时间td为:

式中,W为药包重心到自由面的距离,m;Cp为岩石中纵波传播速度,m/s。

炮孔堵塞需要满足t=td,则:

2.2 现场计算实例

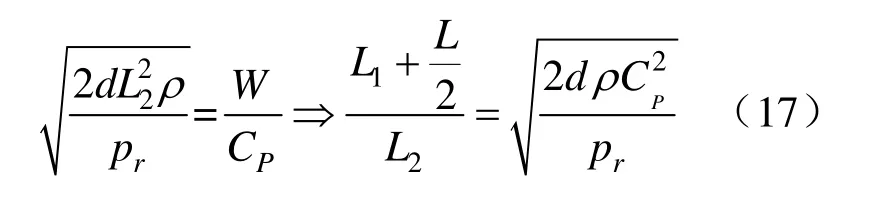

以南方某铅锌矿深孔爆破采场为例,依照上式进行理论计算。该采场炮孔直径为110 mm,药包直径为90 mm,不耦合系数为1.22;堵塞物密度为1800 kg/m3,纵波波速为3600 m/s,炸药爆速为4000 m/s,炸药密度1250 kg/m3。分别取抵抗线为:0.8 m、0.9 m、1.0 m、1.1 m、1.2 m,计算得出相应堵塞长度分别为0.83 m、0.91 m、0.978 m、1.05 m、1.12 m。由表1 可知,堵塞长度与抵抗线之间的匹配关系为L2=(0.94~1.04)L1。

表1 堵塞长度与抵抗线数值关系

该理论推导是建立在会形成爆破漏斗的前提下,堵塞长度计算公式考虑的因素较少,且仅适用于双向堵塞,在现场施工时,会根据实际情况进行调整,从上述理论可知,在有爆破漏斗出现的前提下,抵抗线越大,所需的堵塞长度也随之增长,但当抵抗线达到临界值时,自由面没有出现爆破漏斗,则该理论就不适用。

3 现场试验

3.1 试验采场简介

3.1.1 采场概况

试验采场位于该矿−320 中段,采场较为破碎,岩石内部含有褶曲。岩石内小构数量较多,且较破碎、渗水。

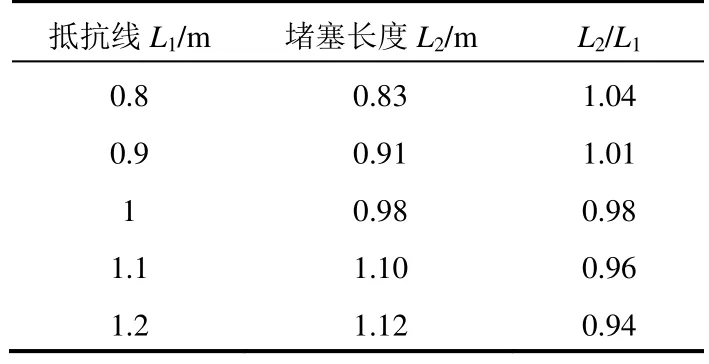

采场长度为46 m,宽为8 m,采场高度为30 m。布置4 排炮孔,排距为1.8~2.0 m,孔间距为2.2 m。炮孔直径为110 mm。拉槽区列距为0.6~1.6 m,其他列距为2.0~2.2 m。采场拉槽区炮孔布置如图2所示。

图2 采场拉爆爆破示意

3.1.2 爆破试验方案

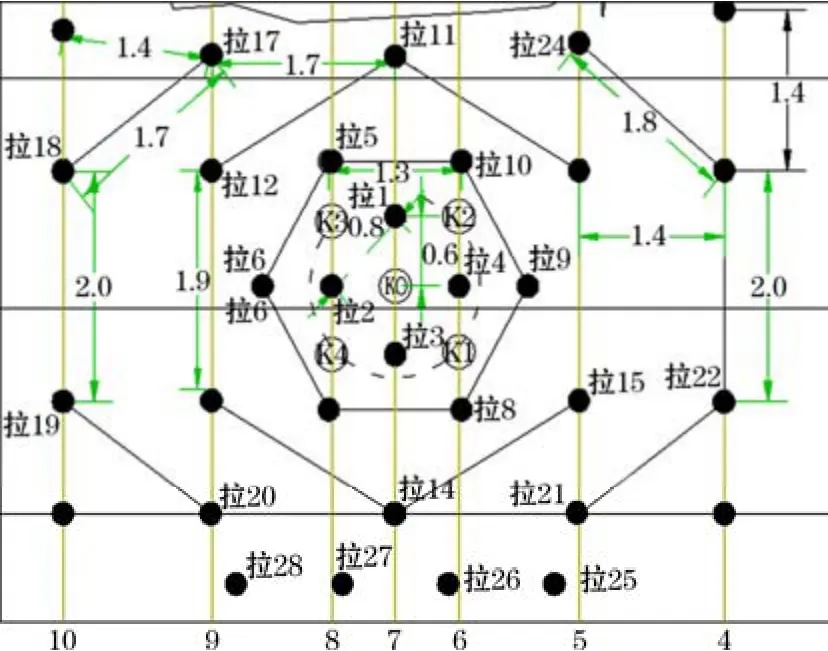

在试验采场拉槽区域进行3 次爆破对比试验,3 次爆破试验爆破范围一致,爆破共计37 个炮孔。方案一(1.2~1.2)孔内采用条形药卷(药卷尺寸:R=90 mm,L=670 mm),底部留抵抗线1.2 m,每层装药1 条,堵塞1.2 m 河砂;方案二(1.0~1.0)孔内底部留抵抗线1.0 m,每层装药1 条,堵塞1.0 m 河砂;方案三(0.8~0.8)孔内底部留抵抗线0.8 m;每层装药1 条,堵塞0.8 m 河砂。孔内采用高精度微差导爆管雷管起爆,掏槽区域先起爆,边帮孔后起爆。

图3 为方案二的装药结构示意图,方案一和方案三现场装药结构与方案二相似,均采用单层单条药包进行装药。

图3 方案二装药结构示意

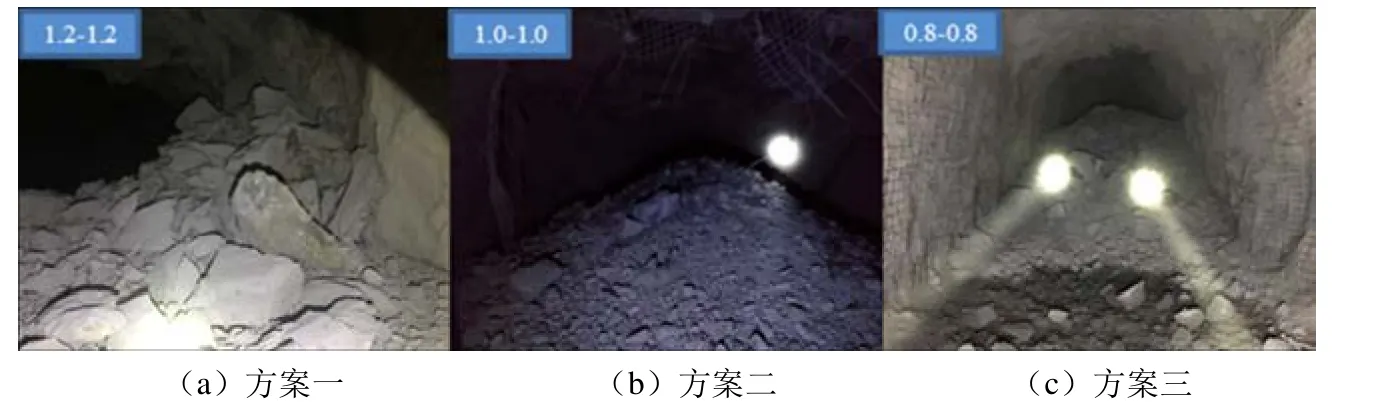

3.2 爆破效果分析

由于是井下开采,需考虑炮烟问题,通常信息采集在爆破后隔天进入采场进行爆破效果拍照。因爆破开采顺序是由上至下,所以在拍摄过程中,下部硐室爆破后顶板存在浮石,拍摄条件较差。而爆破对上部硐室影响相对较小。3 次爆破前后,上部硐室完好如初(见图4),锚网没有出现破坏,表明3 次爆破均没有出现冲孔现象。同时,由图5 可知,方案一大块较多,与模型试验块度分布结果基本一致,方案二和方案三试验块度适中,方案三相对方案二块度较粉。

图4 爆破后上部硐室示意

图5 爆堆示意

早期矿山所设计的爆破装药抵抗线与堵塞长度数值上不匹配,导致出现大块、粉矿、冲孔等现象,而3 个方案的现场试验对比结果表明,当堵塞长度等于抵抗线时,能够有效避免冲孔危害,0.8~0.8 与1.0~1.0 试验表明堵塞长度等于抵抗线时,能够有效解决采场爆破存在的块度问题。1.2~1.2试验表明,爆堆块度较大,但其爆破量大、炸药单耗相对较小,适合井下黄铁矿(废石)开采。

4 结论

(1)炮孔孔壁压力衰减速度随堵塞长度与抵抗线的增大而减小,提高堵塞长度、抵抗线能增加爆生气体在炮孔内作用时长;

(2)当堵塞长度与抵抗线的关系为L2=(0.94~1.04)L1时,能最大化利用爆炸能量,且不出现冲 孔-堵孔现象。同时现场试验表明,当堵塞长度等于抵抗线时,爆破效果最好,且没有出现冲孔、堵孔危害。

(3)本次现场试验结果与理论分析结果基本一致,表明理论推导具有一定的科学性,能够有效指导现场实际生产作业。