临近边坡缓冲减震控制爆破研究及应用

封占锁

(云南云天化股份有限公司,云南 昆明 650000)

1 矿山概况

云南磷化集团尖山磷矿为国有大型露天开采磷矿企业,东采区边坡于2008—2010 年已经过一次治理,形成5 个削坡平台。至2013 年3 月份采场最低开采标高为1940 m,削坡后边坡最高标高为2220.2 m,边坡最大高差为280 m,“削坡卸载”处置后的边坡在延伸开采过程中发生过局部的坡体变形破坏,西端帮2130 m,2100 m,2070 m 3个平台和坡面均出现裂缝,并对此进行变化观测。2012 年1 月2 日,2070 m 平台发生的地表开裂与坡体变形破坏,对下部矿体的回采造成了极大的影响。根据2012 年下半年至2013 年3 月份边坡“机器人”自动监测系统的监测数据统计情况,边坡变形情况日益加剧[1]。2013 年4 月中旬,经过现场勘查,发现边坡南面出现新的东西向弧形裂缝,发育后的裂缝长度约340 m,裂缝宽度为15~1200 mm,边坡对尖山采场的正常开采和生产构成严重的安全威胁。为确保安全,需对边坡整体实施二次削坡治理。削坡施工设计台阶高度为30 m,要求采用爆破方式破碎岩石,既要满足削坡卸载设计开挖要求,同时又不能对预留边坡产生破坏。此外,必须采取有效的控制措施,减小爆破振动对边坡稳定性影响。

2 技术原理

2.1 施工目的

尖山磷矿东采区边坡实施分台削坡卸载治理,由于边坡地质结构属于层状沉积岩,根据前期削坡卸载情况,必须实施顺层开挖才不破坏岩层结构,确保削坡卸载后边坡的稳定。考虑到施工实际和成本要求,临近边坡的爆破不使用单纯的光面爆破和预裂爆破。根据实际生产和安全的要求,施工技术及手段要保证边坡壁面平整,减少超、欠挖量和整修工作量,节省投资并利于后期作业。

2.2 方法原理

预裂爆破即沿开挖边界布置密集炮孔,采用不耦合装药或低威力炸药,在主爆区爆破前起爆,在爆破和保留区之间形成一道有一定宽度的贯穿裂缝,以减弱主体爆破对保留岩体的破坏的爆破作业[2]。结合缓冲爆破机理,在开挖边界上穿1~2 排平行炮孔,装药直径小于孔径,间隔装药且在药包与孔壁间充填惰性物的爆破方法,可大为降低对孔壁和应力波传播的作用。预裂爆破采用不耦合装药结构,其特征是药包和孔壁间有环状空气间隔层,该空气间隔层的存在削减了作用在孔壁上的爆炸压力峰值。因为岩石动抗压强度远大于抗拉强度,因此可以控制削减后的爆压,不致使孔壁产生明显的压缩破坏,但切向拉应力能使炮孔四周产生径向裂纹。加之孔间彼此的聚能作用,使孔间连线产生应力集中,孔壁连线上的初始裂纹进一步发展,而滞后的高压气体的准静态作用,使沿缝产生气刃劈裂作用,使周边孔间连线上的裂纹全部贯通成缝[3]。

尖山磷矿边坡为节理较为发育的砂质白云岩,其节理的走向与边坡走向重合性较高;层间的天然裂隙与预裂爆破后产生人工裂隙相似,且层间间隙达到技术要求,若在此前提下采用缓冲爆破,不仅节约预裂孔穿孔爆破费用,而且能够达到预裂爆破与缓冲爆破的叠加效果。

3 技术实施方案

3.1 穿孔设备选型

根据企业实际,可使用3 种不同型号的穿孔设备(钻孔直径D=115 mm、130 mm、150 mm 的阿特拉斯潜孔钻机),结合临近边坡实际穿孔要求,满足小震动和能量缓冲要求,选择钻孔直径D=115 mm 型钻机。主爆区域采用钻孔直径D=150 mm 的阿特拉斯潜孔钻机,设计参数只针对缓冲爆破区设计,并且在施工时根据现场情况,相关参数可做调整。

3.2 穿孔设计

3.2.1 设计参数

尖山磷矿二次设计削坡台阶高度为30 m,根据潜孔钻机及采装设备的性能,结合该工程的现场地形、地质等情况,综合考虑每个台阶分3 次开挖,工作台阶高度h=10 m。

抵抗线经验公式主要有:

式中,k1为0.6~0.9;k2为20~50;d为炮孔直径 m。

则有w1=6.0~9.0 m 或w2=2.3~5.8 m。根据岩石的性质、爆破方式及类似工程施工经验,综合取定w=2.5 m[2]。

孔距计算公式为:

式中,m为邻近系数,m=1.0~1.4;w为底盘抵抗线,w=2.5 m。

则:a=2.5~3.5 m。

根据大型土石方工程建设方面的施工经验及保护边坡的原则,综合取定a=3.5 m。

根据经验公式,排距b=0.87×a,所以b=3.05 m,根据岩石情况,综合取定b=3.0 m。一般钻孔超深0.5~3.6 m,取l=0.5 m。孔深计算如下:

式中,穿孔角度θ取第一排孔75°。则L=10.35 m。

3.2.2 布孔方式

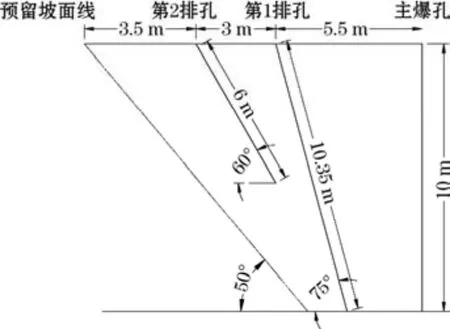

采用三角形布孔方式。第一、二排缓冲孔参数为a=3.5 m、b=3.0 m,主爆区孔网参数为a×b=5.5 m×5 m;(第三排)为假想预裂孔。通过综合考虑边坡岩层角度,取岩层角度为50°;为保护边坡,减少对最终坡面的影响,打两排缓冲孔。结合钻机的技术性能及施工成本,最终确定θ为60°和75°,第一排为孔深10.35 m 的钻孔;第二排孔为θ=60°、孔深6 m 的钻孔,主炮区确定为90°的炮孔,炮孔布置见图1。

图1 炮孔布置

3.3 爆破设计

3.3.1 单位炸药消耗量[4]

单位炸药消耗量计算公式为:

式中,r为岩石容重,r=2.45 t/m3;f为普氏系数,f=4~8,则:q=0.26~0.36(kg/m3)。

由于爆破对边坡的影响较大,且边坡四邻条件较差,为达到控制飞石和爆破振动的目的,减小对边坡的危害,经试验最终确定炸药单耗为0.32 kg/m3(可视现场实际情况作调整)。

根据Q=q×a×b×h,可知Q=33.6 kg。为改善爆破效果,提高爆破质量,克服前排孔阻力并减少根底,采用网络管起爆,具体药量可视施工中现场实际情况作调整。

3.3.2 装药结构及装药量

考虑整体爆破效果,最终确定两排缓冲孔采用分段装药形式,底部采用空气间隔器,中部采用惰性充填料,主爆孔采用集中装药结构。具体装药结构见图2,A 段为空气,B 段为炸药,C 段为充填物,D 段为炸药,E 段为充填物。

图2 装药结构图

第一排孔装药结构参数:LA=2.6 m,LB=2.5,LC=1 m,LD=2 m,LE=3.5 m;第二排孔装药结构参数:LA=0.5 m,LB=1.0,LC=1 m,LD=2 m,LE=1.5 m。

根据经验,线装药密度Δ=11 kg/m。

3.3.3 充填高度

一般充填高度H=(0.7~0.8)W或H=(16~32)d,即:H=1.75~2 m 或H=2.32~3.68 m,为确保安全,控制飞石距离范围,综合取定H1≥3.5 m,H2≥2 m[5]。

3.3.4 起爆顺序及起爆方式

采用逐孔起爆顺序,孔间延迟35 ms,排间延迟65 ms。起爆方式采用网络起爆系统[6]。网络起爆最大单响药量小于27.5 kg。施工中以每次单位爆破设计为准,根据现场实际情况作适当调整,以满足施工技术要求,具体穿孔爆破参数见表1。

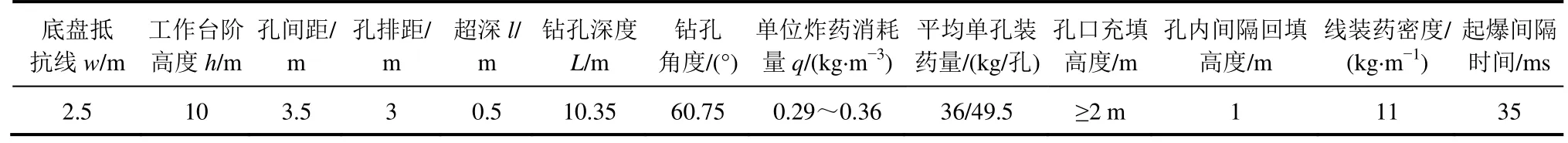

表1 穿孔爆破参数

采用梅花型布孔方式,网络管孔间微差逐孔起爆方式。

3.4 设计方案选择

通过前期准备工作,为达到最优爆破效果,根据现实情况开展了多次针对性的实验。

A 方案在临近预留边坡15 m 以外优先爆破并开挖,形成高度为10 m 的自由面,再对临近边坡剩余平台经行穿孔作业,实施控制爆破[7]。第二排缓冲孔离预留永久边坡3 m,孔深为7 m,孔间距为3.5 m,第一排与第二排排间距为3 m,孔间距为3.5 m,孔深为10.35 m。两排孔钻孔角度为75°。第二排孔控制装药量为30~35 kg,第一排孔控制装药量为45~55 kg。经过实验发现,由于孔角度较大,第二排孔较深且孔临近边坡距离稍小,对边坡坡底造成不同程度的破坏,所以方案必须调整。

B 方案在A 方案的基础上将第二排孔角度调整为60°,第二排孔离边坡4 m,孔深为6 m,其余参数和A 方案相同,爆破之后发现,边坡上挂有一整层岩石需要破碎锤处理。

C 方案在B 方案的基础上将第二排孔和预留边坡距离调整为3.5 m,其余参数与B 方案相同,爆破后发现效果较为理想。

根据具体实验过程,最终选定C 方案。为了减少爆破对坡面的破坏,在临近预留边坡22 m 以外优先爆破并开挖,形成高度为10 m 的自由面,再对临近边坡剩余平台进行穿孔作业,实施控制爆破。使用毫秒网络塑料导爆管雷管从自由面开始,排间微差逐孔实施起爆,能充分利用炸药能量延长爆破的有效作用时间,减小爆破振动保护边坡作业面,改善岩石的破碎效果,使爆破后的石料块度均匀,级配优良。同时能有效控制飞石距离,确保爆破施工安全、优质、高效[8]。

4 施工过程

首先,确保穿孔作业场地的清理质量和钻机作业环境要求,设备操作人员严格按照技术人员标定的孔位、孔深、钻孔角度,实施穿孔并做好护孔工作。其次,现场技术人员根据设计参数要求,在钻孔施工工程中,确保技术员到现场逐孔检查钻孔孔位、孔深、角度是否合格,标记不合格孔,以重新进行穿孔作业。最后,装药施工人员按照设计装药,并保证设计充填以上的充填高度。网络管连接之后由现场技术人员重复检查3 遍,确保连接正确后方可实施下一步作业。

5 结语

(1)该项目的实施完成了边坡2160 m 水平以下4 个台阶坡面的削坡卸载任务。通过加快边坡卸载速度,有效减缓了边坡的变化速率,为下方生产工作的持续进行提供了保障。同时,该爆破方法有效保护了坡面,使整个边坡坡面光滑平整,提高了生产效率,加快了削坡进度。

(2)边坡二次削坡采用该种爆破方式以来,不仅保证了边坡的安全稳定,同时加快了边坡的削坡进度,为下方采场工作提供条件。该方法充分利用地质情况,灵活运用缓冲爆破,过程中利用天然裂隙,大大节约了预裂孔的穿孔爆破费用。实施该种爆破方法以来,边坡从2160 m水平已经降至2070 m 水平,4 个平台走向长度累加为2800 m,对比使用常规的预裂爆破,减少了近90 万元的成本,同时减少2 次边坡坡面修整机械破碎产生的费用。

(3)项目在实施过程中,由于边坡地质条件较为复杂,局部地段为土夹石地质,钻杆夹杆频繁,局部区域成孔率相对较低,给生产造成一定制约。在今后类似的穿孔过程中,对现场地质条件要进行更详细的查勘,提高钻机倾斜孔成孔率,从而有效提高整体爆破质量。