深孔爆破冲击充填体损伤研究

刘宏颖

(华北理工大学 矿业工程学院,河北 唐山市 063009)

0 引言

阶段空场嗣后充填采矿法在国内外金属矿山得到了越来越广泛的应用,其二步骤回采过程中进行的深孔爆破,不同于开挖爆破和浅孔爆破,单次爆破药量大,对充填体矿柱的影响十分明显,主要为爆破振动破坏和动态损伤岩体。当充填体矿柱靠近起爆点时,必须要作为重点研究对象,因其极大地影响着矿柱的稳定性和二步回采的安全性。因此,分析二步回采过程中的爆破对充填体的损伤情况至关重要。

在充填体的爆破损伤研究方面,国内学者大多从爆破振动效应的角度入手。部分学者采用实际监测数据对爆破震动进行研究,宋全杰等依据实际的爆破监测数据研究了爆破振动的传播规律,并提出了爆破损伤及损伤模型。龚亚莉等参考萨道夫斯基公式,通过质点振速分析爆破的振动响应。部分学者应用模拟对爆破振动进行分析,徐文彬等通过对热处理的胶结充填体进行三点弯曲试验,应用高速摄像机加载系统捕捉裂纹,应用MATLAB 进行分析。朱瑞鹏等采用ANSYS/LS-DYNA 研究了边孔的爆破累计损伤对充填体的损伤情况,同时还用应力波的传播对爆破振动进行分析。刘志祥和李夕兵认为,在二步骤回采过程中,应力波在交界面主要是发生反射作用,并且充填体内的透射应力对药包的距离非常敏感。姚曙、蒋志明、杨宏宝等根据岩石破岩机理与交界面处的应力波传播规律,提出了矿山异质界面控制爆破技术,实现了安全稳定的矿山回采。

但是,目前国内外的专家学者主要研究的爆破损伤方向为隧道钻爆,对于地下矿山爆破对充填体的损伤影响研究较少,本文以连续-非连续单元方法(GDEM)为基础,研究地下爆破开采过程中充填体矿柱的损伤情况。

1 理论计算

中关铁矿埋深约300 m,以厚大矿体为主,在硐室中进行大直径深孔凿岩,按照凿岩的高度和出矿的高度与矿体的实际情况,设计选用阶段空场嗣后充填体采矿法进行开采,矿块垂直矿体走向布置,矿块高60 m,矿块宽18 m,矿块长≤50 m。矿体的勘测控制面积达到1 km2,矿体走向约为2000 m,宽度为300~1000 m,总体走向北东14°,倾向南东,倾角一般为10°~15°,局部倾角可达50°~60°。

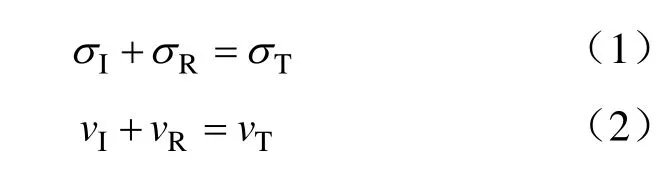

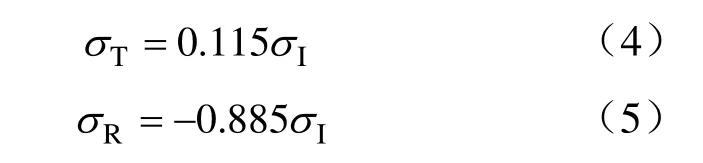

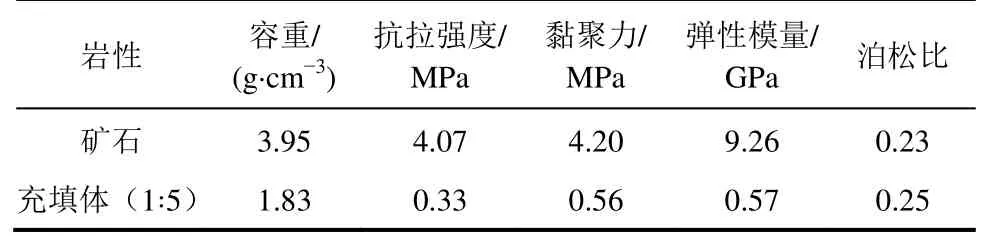

设当爆破应力波自矿岩进入充填体过程中的入射波、反射波和透射波引起的介质质点的应力分别为σI、σR和σT,引起的质点移动速度分别为vI、vR和vT,结合应力波传播的特性及能量的守恒定律可以得知:

进而可以得到:

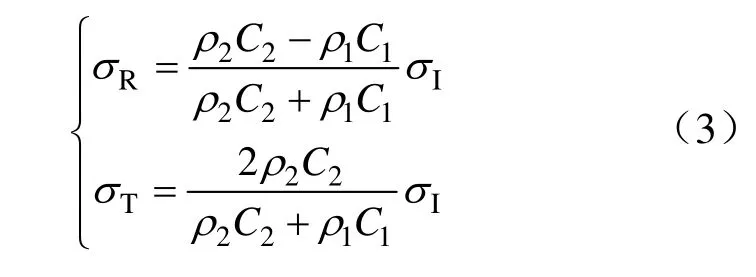

式中,ρi(i=1,2)为介质i(此处为矿石、充填体)的密度;Ci(i=1,2)为介质i中纵波的传播速度。将表1 矿岩与充填体的物理力学参数带入到式(3)中,得到垂直入射时通过交界面处的反射应力、透射应力与入射应力之间的关系:

同时可以得到反射与透射波所携带能量和入射波携带的能量之间的关系:

式中,EI、ER、ET为入射、反射、透射波携带能量。

代入表1 中的矿石与充填体的物理力学参数,可以得到垂直入射时通过交界面处的入射、反射、透射波携带能量之间的关系:

表1 矿岩及充填体力学参数

总的来说,在中关铁矿的深孔爆破开采过程中,大部分的爆破应力波及能量均被反射回爆破矿房中。

2 数值模拟

2.1 数值模型建立

为模拟二步回采过程中爆破对充填体的损伤破坏过程,应用GDEM 模拟软件进行计算分析,建立模型如图1 所示。回采参数为矿块高度60 m、宽度18 m、长度50 m,建立两侧为矿房、中间为充填体矿柱的模型,一侧矿房已开采,另一侧为开采到一半的矿房,划分网格尺寸为2 m,并在充填体矿柱的中部沿炮孔方向布置监测点。

图1 模型

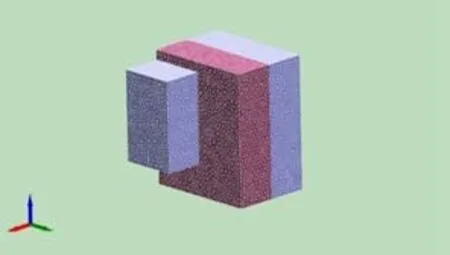

矿房侧向深孔爆破凿岩在凿岩硐室中进行,炸药采用普通乳化油炸药,非电起爆系统双路起爆,根据矿山爆破设计选取炮孔直径为140 mm,孔距为3 m,装药系数为0.5 的爆破参数,因此每排布置5个炮孔,设置炮孔间起爆延时为25 ms,由于两侧对称,因此选取3 个炮孔进行模拟,设矿房中间的炮孔为中心炮孔,最接近交界面处的炮孔为边角炮孔,二者之间为中间炮孔,并在落矿矿房相邻充填体矿柱设置7 个监测点,1~7 监测点距矿房充填体交界面的距离分别为18,15,…,0 m,如图2所示。

图2 炮孔布置模型

2.2 结果分析

提取监测点1,4,7 处的应力值对爆破应力波的衰减进行分析,如图3 所示。

由图3 可以看出,X 方向的爆破扰动要大于Y、Z 方向的爆破扰动;X 方向的爆破应力值主要为压缩应力,而Y、Z 方向的爆破应力则为拉压应力;距交界面越近,爆破应力值越大,且衰减的速度越快;3 个炮孔之间微差爆破造成应力波叠加,产生了较大的应力峰值,并逐渐回弹。

图3 应力时程曲线

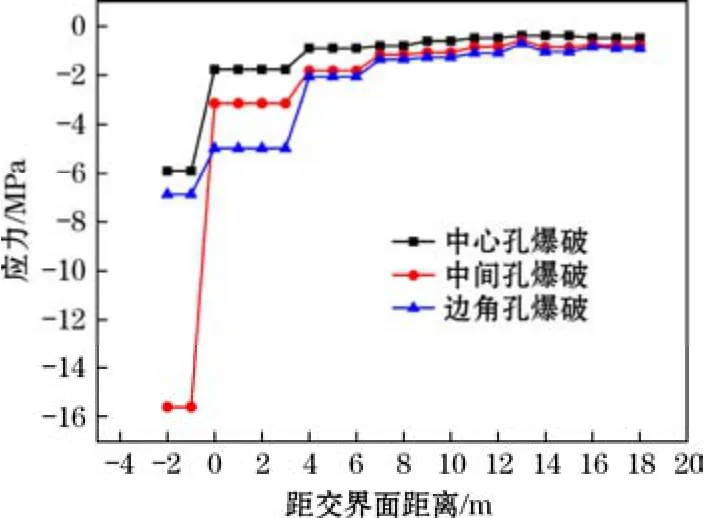

由于X 方向受到的冲击最大,因此选取X 方向的应力峰值对3 次爆破冲击作用下的应力波衰减进行分析。

从图4 可以看出,中心孔爆破入射应力值为5.91 MPa,透射应力值、反射应力值与入射应力之间的关系为σT=0.3σi,σR=0.7σi;中间孔爆破入射应力值为15.6 MPa,透射应力值、反射应力值与入射应力之间的关系为σT=0.2σi,σR=0.8σi;边角孔爆破入射应力只有6.88 MPa,透射应力为4.96 MPa,是由于之前的爆破应力波在交界面处的反射与第3 个炮孔爆破产生的应力波相互抵消。可知模拟得到的反射应力值比计算结果更小。

由图3、图4 可知,充填体内最大压应力为X方向,大小为4.96 MPa,超过了充填体的最大抗压强度4.48 MPa,说明在充填体内部距交界面约3 m范围内产生了压缩破坏。充填体中的最大抗拉强度为0.41 MPa,超过了充填体的最大抗拉强度0.33 MPa,说明在充填体内部距交界面约3 m 范围内产生了拉伸破坏。

图4 X 方向峰值应力与爆破距离的关系

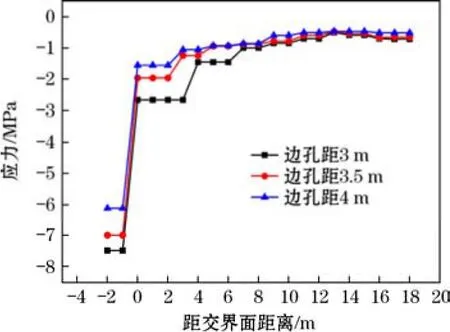

由于边角孔的爆破影响最大,因此设计采用边角孔爆破模拟边孔距对爆破冲击充填体的影响。由图5 可以看出,峰值应力随边孔距的变化较小,边孔距越大,同一位置上的峰值应力越小。边孔距为3 m 时,矿柱内距交界面约6 m 范围内有明显的衰减。边孔距为3.5 m 和4 m 时,在充填体矿柱内部距交界面处约4 m 范围内有较明显的衰减过程。并且随着边孔距的增大,峰值应力的涨幅增大。

图5 不同边孔距下峰值应力与爆破距离的关系

应力波在不同孔径下通过交界面处,边孔距3 m 时,入射应力值约为σI=7.48 MPa,与透射应力、反射应力之间的关系为σT=0.357σI,σR=0.643σI;边孔距为3.5 m 时,入射应力值为σI=6.99 MPa,与透射应力、反射应力之间的关系为σT=0.281σI,σR=0.719σI;边孔距为4 m 时,入射应力值为σI=6.11 MPa,与透射应力、反射应力之间的关系为σT=0.255σI,σR=0.745σI,可以看出,交界面处的反射应力值与入射应力值的比值为0.6~0.75,小于理论计算结果。

2.3 损伤演化规律

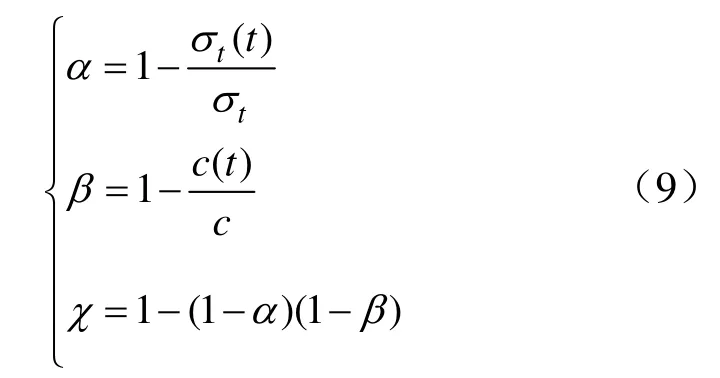

GDEM 中对损伤的定义有所不同,基于拉剪复合应变软化模型,可以定义三类损伤因子,分别为拉伸损伤因子α、剪切损伤因子β以及联合损伤因子χ。

本文采用联合损伤因子进行深孔爆破损伤模拟分析,在GDEM 软件中,设爆破作用下,造成的损伤大于0.9 即为强损伤,而小于0.1 即为弱损伤,定义了D=0.9 的损伤半径为强损伤区的临界半径,D=0.1 的损伤半径为弱损伤区的临界半径。

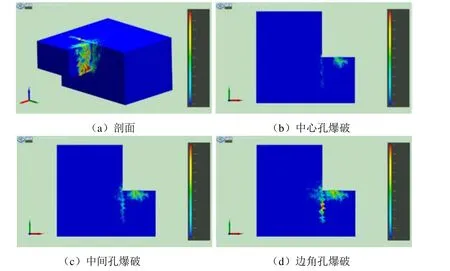

从图6、图7 可知,随着爆破的进行,充填体损伤范围逐渐扩大,矿石的破碎情况更好;中心孔爆破交界面处矿石最大损伤因子为0.1108,而充填体的最大损伤为0.4057,弱损伤范围约为2.15 m,中间孔爆破交界面处矿石最大损伤因子为0.3159,而充填体的最大损伤为1,强损伤范围约为0.21 m,弱损伤范围约为3.4 m;边角孔爆破,交界面处损伤因子均达到了1,强损伤范围约为2.1 m,弱损伤范围约为8.4 m。所以中心孔与中间孔爆破对充填体损伤较小,边孔爆破才是造成充填体损伤的主要原因。

图6 爆破后损伤云图

图7 爆破后的损伤因子

中心孔与中间炮孔爆破过程中,充填体的损伤程度要大于矿石边界的损伤程度,主要是由于矿石的强度要远大于充填体的强度。

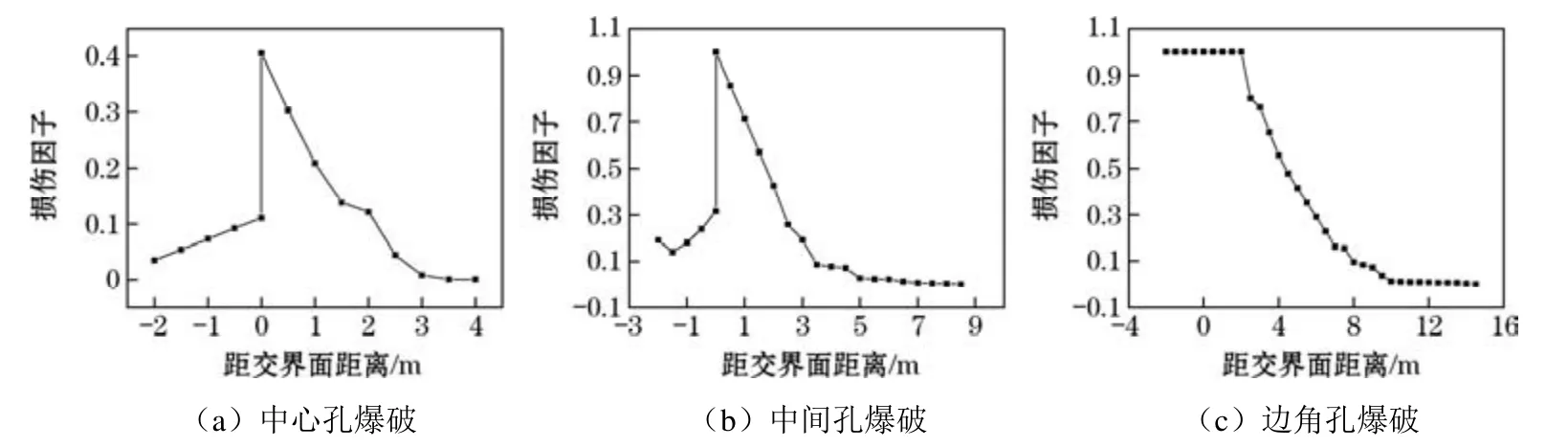

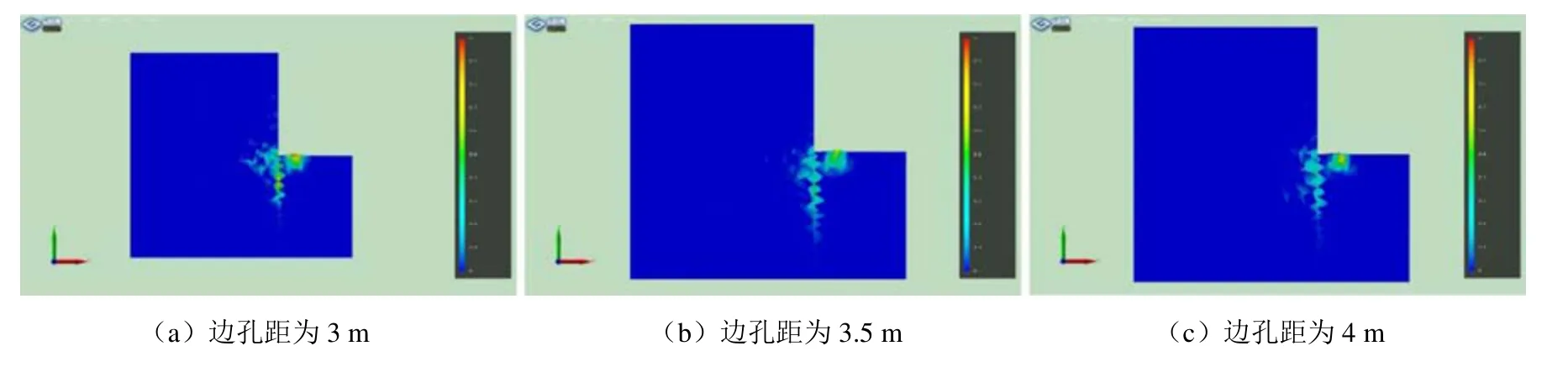

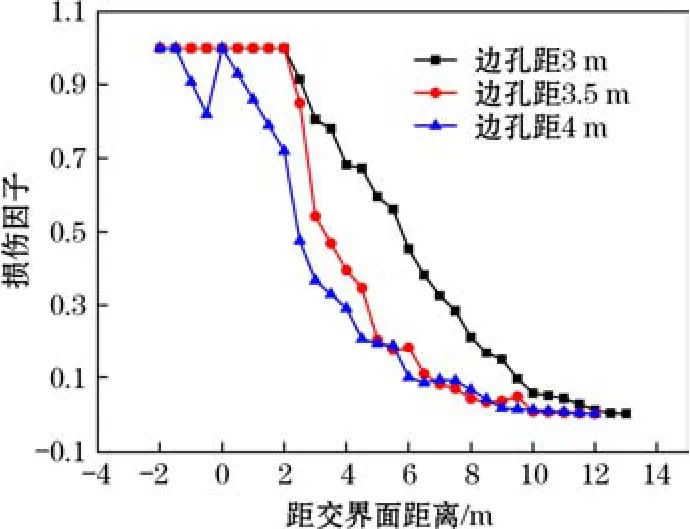

同样采用边孔距爆破模型研究损伤因子的影响程度。由图8 可知,随着边孔距的增大,爆破对充填体的冲击越大,充填体的爆破损伤也越大,但是矿房的爆破效果随着边孔距的增大,炮孔间距减小,矿石的爆破效果也就越好。

图8 不同边孔距下爆破损伤情况

随着边孔距的增大,充填体内部损伤范围越小,损伤也越轻微,如图9 所示:边孔距为3 m 时,矿房边界的损伤因子为1,破碎效果较好,充填体内部临界损伤深度,即强损伤临界半径为2.8893 m,弱损伤临界半径为9.4685 m;边孔距为3.5 m 时,矿房边界的损伤因子为1,破碎效果较好,充填体内部临界损伤深度,即强损伤临界半径为2.535 m,弱损伤临界半径为6.7833 m;边孔距为4 m 时,矿房边界2 m 范围内损伤因此最小为0.82,破碎效果较差,充填体内部临界损伤深度,即强损伤临界半径为0.712 m,弱损伤临界半径为6.607 m。

图9 不同边孔距下损伤因子与爆破距离的关系

3 结论

(1)以中关铁矿的阶段空场嗣后充填采矿法为研究对象,采用GDEM 软件研究了不同边孔距爆破对充填体矿柱的损伤范围的影响,得到边孔距对矿柱损伤影响较大的结论。

(2)随着边孔距的增大,炸药爆破对充填体的作用强度在减小,充填体矿柱的弱损伤区深度逐渐增大。

(3)参考应力数值及损伤因子在充填体内的变化规律可知,矿山爆破参数选取不当会造成充填体边界部位发生严重损伤,影响其稳定性,因此可采用更大的边孔距进行爆破参数的设计。