南岔矿大巷掘进面粉尘综合治理研究

任志鹏

(国家煤及煤化工产品质量监督检验中心,山西 太原030002)

0 引 言

通常煤矿井下大巷掘进面的粉尘浓度可达600 mg/m3,是井下粉尘最严重的区域之一[1]。井下大巷多采用锚喷支护,喷射混凝土后的粉尘主要为水泥尘,其中有约20%的呼吸性粉尘[2],严重威胁工人的身体健康。目前国内大巷掘进面粉尘治理技术由于工艺复杂、投资高,应用效果较差,导致多数矿井大巷掘进面粉尘治理仍是以个体防护为主[3]。

南岔矿原大巷掘进面中粉尘浓度高达580 mg/m3,急需开展粉尘综合治理技术研究。根据大巷掘进面粉尘特点,提出一套粉尘综合治理方案,再进行井下现场试验,验证方案的合理性,对提高防尘效率降低粉尘危害有着重要的意义。

1 工程概况与粉尘特点

1.1 工程概况

南岔矿位于忻州宁武县,生产能力1.2 Mt/a,主要开采2号和5号煤层,5号煤平均厚2.16 m,煤尘具有爆炸危险性。5号煤布置有3条开拓大巷,依次为轨道、胶带、回风大巷。施工时布置大巷掘进面,先掘进胶带巷。胶带巷沿煤层底板布置,半圆拱断面,掘宽4.2 m,掘高3.7 m,采用锚网喷支护,喷射厚度100 mm。

1.2 掘进面粉尘特点

井下胶带巷掘进面进行喷浆作业时,主要是采用潮喷方式,人工上料喷射混凝土,工人靠手持喷嘴对巷道进行喷射料浆支护,喷射过程中产生大量的料浆粉尘,粉尘点相对分散,主要集中在以下区域。

(1)料浆装料时,因频率快且高度高而产生的扬尘。

(2)料浆搅拌时,因伴随余气在喷射机口和上料口产生的粉尘。

(4)因喷射新料浆与巷道上已附浆体的碰撞产生的粉尘。

经分析可知,上述4处粉尘中,前2处粉尘主要发生在喷射机设备附近,称为设备生尘区域;后2处粉尘主要发生在喷嘴与巷道壁之间的区域,称为工作生尘区域。

根据井下喷浆设备布置情况,喷射机设备布置在掘进面壁后方30~45 m位置,即设备生尘区域与工作生尘区域相距30~45 m。经测定,设备生尘区域粉尘浓度为380~580 mg/m3,工作生尘区域粉尘浓度为140~240 mg/m3,粉尘浓度较大。

2 粉尘治理方案

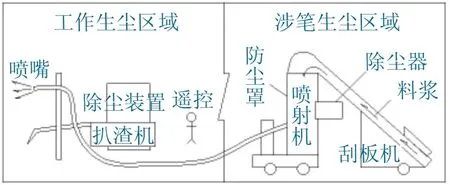

根据大巷掘进面粉尘特点,考虑设备生尘区域与工作生尘区域相距较远,粉尘治理时可将其分为2个相互独立的区域进行分别治理,将设2个区域进行粉尘综合治理,技术方案如图1所示。

图1 掘进面粉尘综合治理示意Fig.1 Integrated control of dust in heading face

(1)设备生尘区域。在喷射机的装料系统中增加1部刮板机,利用刮板机降低装料高度,减少因装料高度产生的粉尘;再增设1个防尘罩,将喷射机周边粉尘控制在较少范围,最后再设置1台除尘器,对喷射机周边粉尘作抽尘净化,以减小搅拌时余气产生的粉尘影响。

(2)工作生尘区域。将原有的人工喷浆改为用机械自动喷浆装置,利用遥控操作喷浆,让工人远离掘进面壁;同时自动喷浆装置能设置喷角和喷距等参数,避免人为操控偏差,一定程度上可减少部分粉尘产生。再采用湿式除尘和涡流控尘2种技术治理区域粉尘,将除尘装置安设在喷嘴下方的扒渣机上,可同时实现自动喷浆、扒渣和除尘。

3 设备生尘区域防尘技术

3.1 喷射机防尘结构与效果

(1)防尘结构。

岩溶区域桩基础施工必须做到每根桩进行超前钻勘探,以往通常做法是在桩位中心钻一个探孔。因探孔所取土样仅能体现钻孔范围内的地层情况,桩基其他位置的地质情况属于盲区,很容易造成误判。

为达到预期的防尘效果,在喷射机外侧增设1个防尘罩将其包裹,并控制喷射机一侧的余气。防尘罩内部空隙与刮板机内部空隙之间形成一个大空腔;当设备运转产生粉尘时,打开除尘器抽出气流,在空腔内形成负压,进而降低上料口的粉尘浓度[4]。

(2)防尘效率。

喷射机正常工作时余气量约5 m3/min。为研究该防尘结构的效果,进行试验,统计防尘罩附近的粉尘浓度,得出防尘效率与防尘结构抽风量的关系,如图2所示。

图2 防尘效率与抽风量关系Fig.2 Relationship between dust efficiency and exhaust volume

由图2可以看出,当防尘结构抽风量低于7.5 m3/min时,效率显线性递增关系;当抽风量7.5 m3/min,效率达到一个相对高值99%,经测试此时的防尘结构风阻为1.2 kPa;当抽风量高于7.5 m3/min时,效率显平缓趋势。因此现场应用时,将防尘结构抽风量设置在7.5 m3/min左右较为合适。

3.2 喷射机防尘配套

考虑喷射机结构特征和井下掘进面地质条件,改造时喷射机防尘配套装置要求应体积小、使用轻便且安全,同时能有效治理设备生尘区域粉尘。

(1)防尘装置工作压力。

由上述测试可知,抽风量7.5 m3/min时防尘结构的风阻为1.2 kPa,根据除尘器运行记录得知除尘器最大风阻为1.4 kPa,即整个防尘装置的进口总风阻为2.6 kPa。为研究防尘装置不同工作压力下进口风阻与抽风量的关系,进行试验(图3)。可以看出,当抽风量7.5 m3/min,防尘装置进口风阻为2.6 kPa时,防尘装置工作压力为0.35 MPa。井下供气标准要求压力最大值为0.5 MPa,说明装置压力满足要求。

图3 进口风阻与抽风量关系Fig.3 Relationship between inlet resistance and pumping volume

(2)过滤网及其他。

当除尘器湿式作业时,防尘效率由过滤网孔径和风速决定。为研究不同过滤网孔径下防尘效率与风速的关系,进行试验(图4)。可以看出,在同一过滤网孔径下,风速越大,防尘效率反而降低;当过滤网孔径为250 um时,防尘效率最好。

图4 防尘效率与风速关系Fig.4 Relationship between dust efficiency and wind speed

此外,根据工程实际经验,喷射机防尘配套还需采用120°雾化角的螺旋喷嘴,其喷雾流量为20 L/min;在除尘器上应增设脱水挡板。

4 工作生尘区域防尘技术

4.1 区域防尘技术分析

通常井下综掘面采用气幕和涡流两种防尘方式,文献[5]研究表明,采用除尘器和涡流综合防尘技术后[5],综合防尘效率可达95%~99%,满足该矿大巷掘进面的防尘要求,因此工作生尘区域采用除尘器和涡流综合防尘技术。

根据大巷掘进面现场实际和需风要求,防尘设备采用KCS230D湿式防爆除尘器,其综合防尘效率为98.5%。前期使用时,为确保防尘效果和系统运行稳定,将除尘器压入和抽出风量设置为175 m3/min和160 m3/min,涡流除尘装置单独设置风机进行供风。

4.2 防尘技术参数

根据涡流除尘装置的结构特征,以及井下大巷掘进面的现场实际情况,此次防尘技术参数研究主要为涡流装置的出口风速、角度和气流分布。

(1)出口风速。

为研究不同涡流装置的出口风速下的综合防尘效率,进行试验(图5)。可以看出,防尘效率随着涡流装置出口风速的增加而增加,由于风速过大会增加电机功率,因此最终将涡流装置的出口风速确定为60 m/s,其防尘效率为94%。风速的大小还有出口的开口尺寸有关,该装置风速60 m/s的开口尺寸为20×25 mm。

图5 防尘效率与出口风速关系Fig.5 Relationship between dust control efficiency and exit wind speed

(2)出口角度。

为研究不同涡流装置的出口角度下的综合防尘效率,进行试验(图6)。

图6 防尘效率与出口角度关系Fig.6 Relationship between dust efficiency and exit angle

可以看出,当出口角度小于30°时,防尘效率随着角度的增加而增加;当出口角度介于30°~50°时,防尘效率不稳定;当出口角度50°时,防尘效率基本处于最高值;当出口角度大于50°时,防尘效率随着角度的增加反而降低。因此,最终将涡流装置的出口角度确定为50°。

(3)出口气流分布。

涡流装置的出口气流分布主要与涡流风筒距离迎头的长度有关[6],长度越大,气流分布越稳定,防尘效率就越好;但长度越大,风筒就越长,风阻越大,影响防尘效率。该装置的原始长度为8 m,经测试其综合防尘效率仅有90%,该值偏低,不满足工程防尘要求。由于装置原始长度不能调整,无法通过增加风筒距离迎头的长度来提高防尘效率。增设1个引风槽,将涡流装置的出口风速的最大值往除尘装置侧移动1 m,测试得出防尘效率为96%,满足工程防尘要求。

5 现场试验

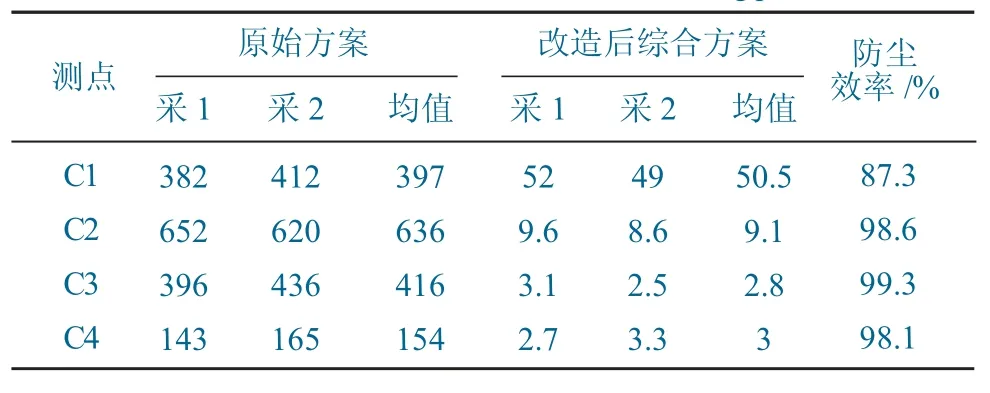

根据改造后的掘进面粉尘综合治理方案,选择一段20 m长的大巷掘进面进行现场试验。布置测点C1、C2、C3、C4进行采样,测点C1位于扒渣机机头,测点C2位于人工遥控旁,测点C3位于喷射机中部,测点C4位于上料口旁1m处。采样器型号为AZF-2型,各个测点连续采集2次。原始方案和改造后综合方案采集的粉尘浓度见表1。

表1 各测点粉尘浓度Table 1 Dust concentration at each measuring point

采用改造后的综合方案,能大幅度降低粉尘浓度,其中人工遥控旁仅有9.1 mg/m3,喷射机中部和上料口旁1 m降低至3 mg/m3,这3处防尘效率均高于98%,满足规程相关要求。

6 结 语

试验取得一定的成功,改造后的综合方案提高了防尘效率,证实了该综合防尘技术方案的可行性和合理性。矿井后续大巷掘进面一直沿用该套技术方案,提高防尘效率的同时也降低了大巷掘进面的粉尘危害。

目前该技术方案已在井下其他采区掘进面防尘中推广应用,防尘效果较好,后续可推广应用至其他矿井类似条件掘进面防尘中,具有一定的工程应用价值。