Q345钢表面SiC颗粒掺杂锌钙系磷化膜的制备与性能

于海青,王金涛,王 东

(1.烟台工程职业技术学院,山东烟台264006;2.国家陶瓷与耐火材料产品质量监督检验中心,山东淄博255000)

磷化膜是一种不溶性、与基体结合紧密且具有较好耐腐蚀性能的膜层,根据成膜体系不同分成铁系磷化膜、锌系磷化膜、锌锰系磷化膜、锌钙系磷化膜及锰系磷化膜[1]。每种磷化膜各有优缺点,适用于不同的场合,都在钢铁材料防腐蚀中发挥着重要作用。

随着现代工业的发展,对磷化膜的耐腐蚀性能提出了越来越高的要求。在此背景下,人们尝试多种措施以期进一步提高磷化膜的耐腐蚀性能。研究发现,在含有纳米颗粒的磷化液中利用共沉积原理可以获得纳米颗粒掺杂磷化膜,该磷化膜与普通磷化膜相比具有更好的耐腐蚀性能。王毅等[2]、周鸿燕等[3]都研究了纳米SiO2颗粒掺杂锌系磷化膜的耐腐蚀性能,张影等[4]研究了纳米Al2O3颗粒掺杂锌系磷化膜的耐腐蚀性能,赵利民等[5]研究了纳米PTFE颗粒掺杂锰系复合磷化膜的耐腐蚀性能。但目前还没有学者研究纳米颗粒掺杂锌钙系磷化膜的耐腐蚀性能。鉴于此,笔者选用Q345钢作基体制备SiC颗粒掺杂锌钙系磷化膜,并对其形貌、成分、厚度及耐腐蚀性能进行研究,为进一步提高磷化膜的耐腐蚀性能提供参考依据。

1 实验

1.1 试剂与仪器

试剂:分析纯丙酮、盐酸、硝酸钙、氧化锌、磷酸和硫酸亚铁等。

仪器:HH-1磁力搅拌控温水浴锅、JC-QX-7.5L超声波清洗器、101-1BS恒温干燥箱、MERLIN Compact扫描电子显微镜、Inca X-Max50能谱仪、Jitai660测厚仪、Parstat2273电化学工作站。

1.2 Q345钢预处理

Q345钢预处理过程如下:橡胶磨轮抛光→丙酮中超声波除油→稀盐酸(体积分数10%)中活化→去离子水清洗→置于恒温干燥箱中。为了避免工序间交叉污染,抛光和除油工序结束后都进行水洗。

1.3 SiC颗粒掺杂锌钙系磷化膜的制备及后处理

采用分析纯硝酸钙、氧化锌、磷酸和硫酸亚铁等试剂按照特定的质量浓度配制1 L锌-钙系磷化液,具体成分如下:硝酸钙20 g/L、氧化锌15 g/L、磷酸10 g/L、硫酸亚铁4 g/L、添加剂适量。

配好的磷化液均分成两份:A液、B液,A液中加入纳米SiC颗粒(以水性分散液的形式加入),质量浓度为4 g/L。充分搅拌A液,使SiC颗粒呈较均匀分散状态,同时使温度控制在(62±0.5)℃。将处理后的Q345钢放入A液中,Q345钢表面发生化学和电化学反应20 min,形成一层磷化膜,与此同时,利用共沉积原理使SiC颗粒掺杂其中,获得SiC颗粒掺杂锌钙系磷化膜(以下称为DPF)。B液搅拌均匀后不添加SiC颗粒,加热到(62±0.5)℃并保持稳定后,将处理后的Q345钢放入B液中,获得普通锌钙系磷化膜(以下称为CPF)。

采用相同方法对DPF和CPF进行后处理,步骤如下:去离子水清洗→常温防锈油中浸泡3 min→置于恒温干燥箱中。

1.4 性能检测

采用测厚仪测量磷化膜的厚度,每个试样测试3个点,测量结果取平均值。

采用电化学工作站测试Q345钢和不同磷化膜在中性氯化钠溶液中的极化曲线,测试体系为标准的三电极体系:Q345钢和不同磷化膜试样分别作为工作电极、饱和甘汞电极作为参比电极、铂电极作为辅助电极。测试时扫描速率为1 mV/s,采用塔菲尔外推法对极化曲线进行拟合,得到腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)、阳极塔菲尔斜率(βa)和阴极塔菲尔斜率(βc)。根据阳极塔菲尔斜率、阴极塔菲尔斜率和腐蚀电流密度得到Q345钢和不同磷化膜的极化电阻,并根据公式(1)计算不同磷化膜对Q345钢的保护效率。

式中:η表示保护效率,Jsub表示基体的腐蚀电流密度,Jfilm表示不同磷化膜的腐蚀电流密度。

采用扫描电镜观察Q345钢和不同磷化膜的腐蚀前后的微观形貌,同时采用能谱仪分析不同磷化膜的成分。

2 结果与分析

2.1 微观形貌、成分及厚度

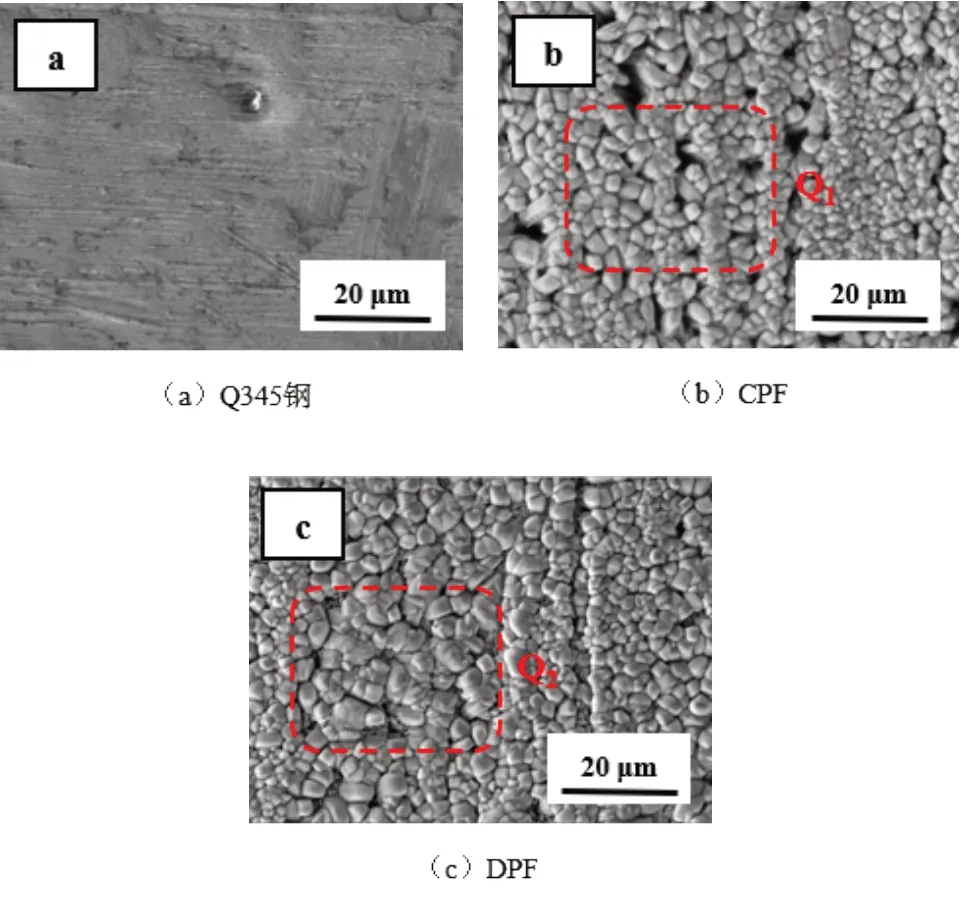

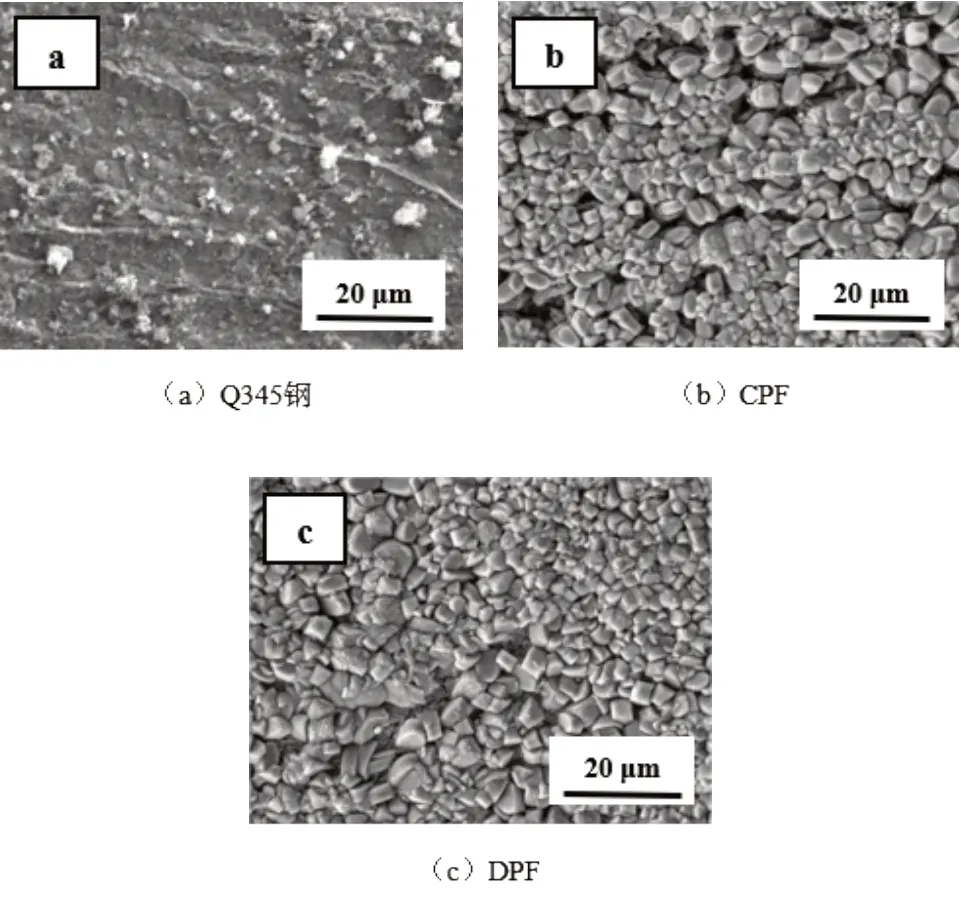

图1 为Q345钢和不同磷化膜的微观形貌。由图1可知,DPF和CPF都完全覆盖Q345钢表面,且与Q345钢紧密结合。DPF的晶粒形状和晶粒结合状态与CPF相似,但不同的是CPF晶粒间有贯穿性的孔洞和缝隙,这些孔洞和缝隙将逐渐转变成腐蚀通道,导致CPF的耐腐蚀性能下降。而DPF晶粒间的孔洞和缝隙被SiC颗粒填充,腐蚀溶液很难沿着孔洞和缝隙渗透,有利于提高DPF的耐腐蚀性能。

图1 Q345钢和不同磷化膜的微观形貌Fig.1 Micromorphology of Q345 steel and different phosphate films

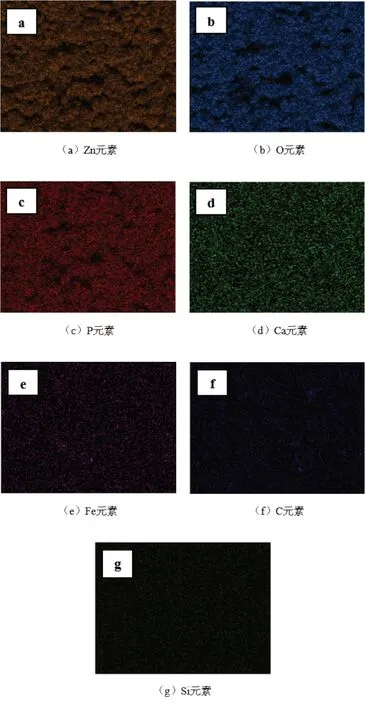

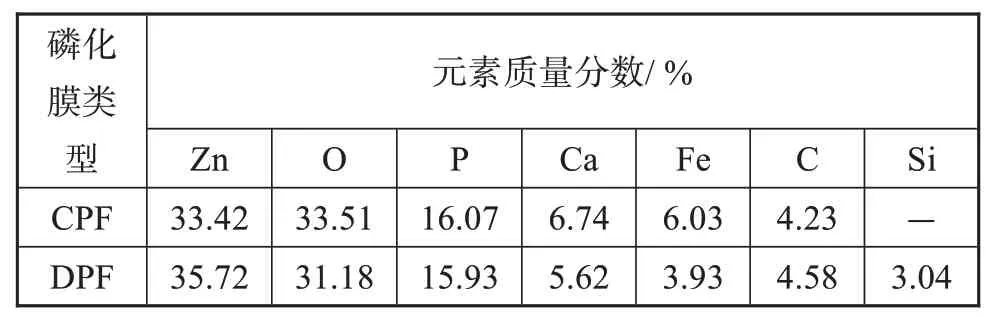

为了确定填充在晶粒间缝隙的物质,对CPF的区域Q1以及DPF的相似区域Q2进行成分分析,结果见图2和表1,同时获得DPF表面元素分布,如图3所示。从图2(a)可见Zn、O、P、Ca、Fe和C的特征峰,说明CPF由Zn、O、P、Ca、Fe和C元素组成,其中Zn和O元素的质量分数比较接近。从图2(b)也可见Zn、O、P、Ca、Fe和C的特征峰,还可见Si的特征峰,说明DPF中含有一定量Si元素。由于磷化液中不含Si试剂,因此可以确定Si元素来源于添加到磷化液中的SiC颗粒,证实了填充晶粒间缝隙的物质是SiC颗粒。SiC颗粒的耐腐蚀性能较好,对腐蚀溶液具有一定的阻隔作用[6],使晶粒间的缝隙难以发生腐蚀反应。从图3可见DPF表面Zn、O、P、Ca、Fe、C和Si元素分布较均匀,未出现局部富集的现象。

图3 DPF表面元素分布Fig.3 Surface elemental distribution of DPF

表1 不同磷化膜中各元素质量分数Tab.1 Mass fraction of each element in different phosphate films

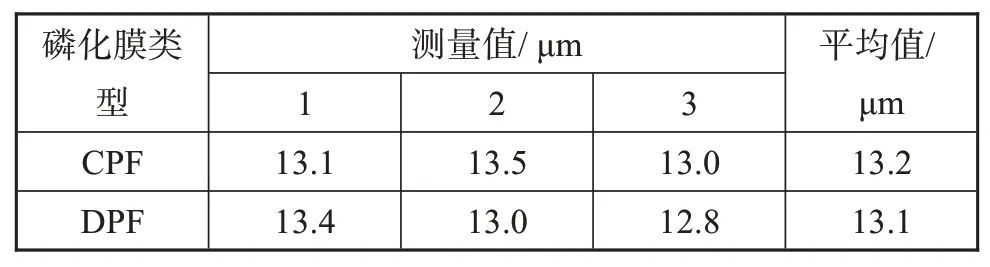

表2 为不同磷化膜的厚度测量结果。由表2可知,DPF的厚度为13.1 μm,与CPF的厚度比较接近,说明SiC颗粒对磷化膜的形成过程没有显著性影响,其原因是SiC颗粒主要起到物理填充作用。

表2 不同磷化膜的厚度Tab.2 Thickness of different phosphate films

2.2 电化学腐蚀性能

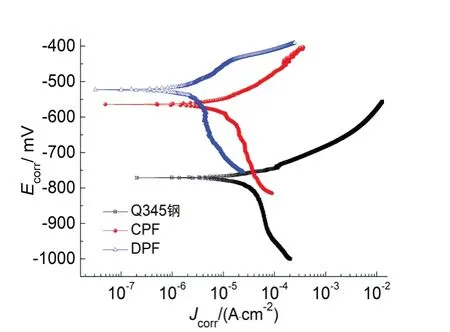

图4 为Q345钢和不同磷化膜的极化曲线,表3为极化曲线拟合结果。可见DPF和CPF的腐蚀电位较Q345钢明显正移,分别正移240 mV、200 mV,腐蚀电流密度较Q345钢也有较大幅度的降低,其中DPF的腐蚀电流密度降低了近一个数量级。原因是DPF和CPF都完全覆盖Q345钢表面,凭借良好的物理屏蔽作用使腐蚀溶液很难与Q345钢接触,从而抑制腐蚀的发展,降低了Q345钢的腐蚀倾向和腐蚀速率。与CPF相比,DPF具有更好的耐腐蚀性能,主要归因于DPF晶粒间的孔洞和缝隙被SiC颗粒填充,对腐蚀溶液具有较强的阻挡能力。

图4 Q345钢和不同磷化膜的极化曲线Fig.4 Polarization curve of Q345 steel and different phosphate films

表3 极化曲线拟合结果Tab.3 Polarization curve fitting results

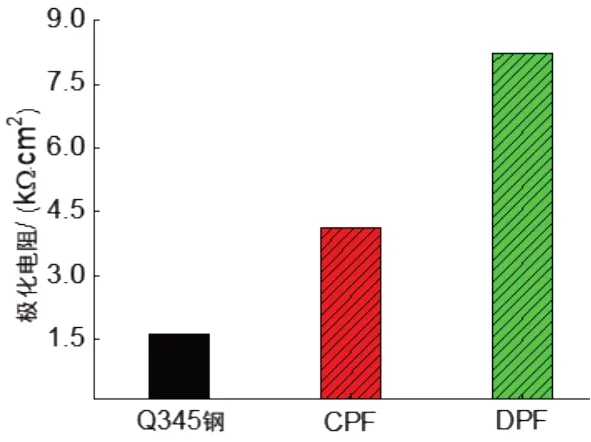

图5 为Q345钢和不同磷化膜的极化电阻。根据Stern-Geary理论,极化电阻可以表征腐蚀过程受到的阻力,通常情况下,极化电阻越高意味着腐蚀过程受到很大的阻力[7-10],说明磷化膜具有良好的耐腐蚀性能。从图5可见Q345钢的极化电阻最低,约为1.64 kΩ·cm2,DPF和CPF的极化电阻较Q345钢分别提高了6.59 kΩ·cm2、2.48 kΩ·cm2,其中DPF的极化电阻最高,接近于8.30 kΩ·cm2。因此DPF的耐腐蚀性能较好,这与极化曲线分析结果相吻合。

图5 Q345钢和不同磷化膜的极化电阻Fig.5 Polarization resistance of Q345 steel and different phosphate films

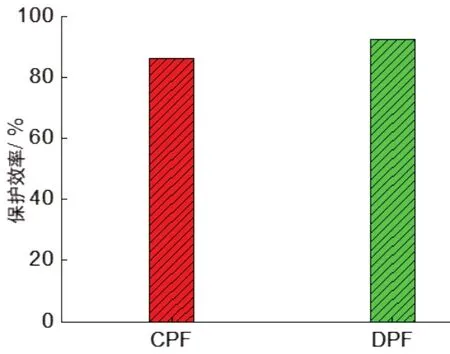

图6 为不同磷化膜对Q345钢的保护效率。一般而言,保护效率越高意味着磷化膜对腐蚀溶液的阻挡能力越强,腐蚀溶液很难与Q345钢接触,点蚀和晶间腐蚀不易发生,说明磷化膜具有良好的耐腐蚀性能。反之,保护效率低意味着磷化膜对腐蚀溶液的屏蔽和阻挡能力较弱,无法完全抑制腐蚀[11-15]。从图6可见DPF对Q345钢的保护效率高于CPF,达到92.5%,进一步证实DPF的耐腐蚀性能优于CPF。

图6 不同磷化膜对Q345钢的保护效率Fig.6 Protection efficiency of different phosphate films to Q345 steel

2.3 腐蚀形貌

图7 为Q345钢和不同磷化膜腐蚀后的微观形貌。从图7可见腐蚀后Q345钢表面较粗糙,生成很多疏松、呈絮状的腐蚀产物,分布不均匀,说明Q345钢发生了全面腐蚀,表层被严重破坏。而CPF和DPF表面几乎没有絮状的腐蚀产物,晶粒未被明显破坏,说明CPF和DPF只发生了局部腐蚀。明显不同的是,CPF晶粒间的孔洞和缝隙因腐蚀破坏作用而变宽,更容易积存腐蚀溶液,将进一步加剧腐蚀。DPF晶粒间的孔洞和缝隙未因腐蚀破坏作用而变宽,腐蚀后晶粒间仍然呈现紧密结合的状态。

图7 Q345钢和不同磷化膜腐蚀后的微观形貌Fig.7 Micromorphology of Q345 steel and different phosphate films after corrosion

3 结论

(1)在Q345钢表面制备出厚度接近(约13 μm)的SiC颗粒掺杂锌钙系磷化膜(DPF)和普通锌钙系磷化膜(CPF),DPF与CPF的成分有所不同,但都能降低Q345钢的腐蚀倾向和腐蚀速率,明显提高Q345钢的耐腐蚀性能。

(2)SiC颗粒填充在DPF晶粒间的缝隙处,对腐蚀溶液具有较强的阻挡能力,能抑制腐蚀的发展,从而使DPF的耐腐蚀性能优于CPF。