风电机组球面滚子轴承的参数化研究与仿真分析*

徐立晖,罗勇水,张明良,何先照

(1.浙江运达风电股份有限公司,浙江 杭州 310000;2.浙江省风力发电技术重点实验室,浙江 杭州 310000)

0 引 言

风力发电机组的安全稳定运行目前受到了广泛关注,而主轴轴承作为风力发电机组的核心部件更是受到关注。

双列球面滚子轴承具有安装方便、自动调心、承载能力大等优点,被广泛应用于风力发电机组主轴承。在风电机组主轴承的使用过程中,风机后主轴承滚子经常出现异常磨损,造成轴承过早失效[1]。轴承的寿命计算以轴承滚动接触疲劳试验为基础,以接触疲劳模型为理论依据。轴承失效模式主要有:与次表面疲劳有关的剥离、点蚀、压痕或异常磨损等[2-4]。针对轴承异常磨损的现象,需改善轴承滚子的接触状态。

目前,各科研院校及各大轴承公司都已针对轴承接触应力的数值计算及分析,做了大量的理论研究及试验对比。其研究是将轴承滚子作为非线性弹簧,把轴承内外圈视为刚性套圈,建立了滚动轴承的拟静力学模型;将转子作为Timoshenko梁,并建立了轴承-转子的力学模型及方程组;通过Newton-Raphson迭代算法求解了非线性方程组,求得了轴承的位移及滚动体的载荷;基于Hertz接触理论,根据轴承滚子的接触类型,计算了轴承滚子的接触应力,分析了轴承滚子与滚道接触异常的原因[5-8]。

但是,以上研究都是基于小尺寸轴承,没有针对风电主轴的大尺寸轴承进行研究,也没有考虑轴承座受力之后的变形及扭转,以及Timoshenko梁存在剪切锁死[9]等问题。

本文采用有限元模型的主轴及轮毂代替原来采用Timoshenko梁所建立的主轴和轮毂,结合有限元轴承座来模拟轴承座的变形,以更加准确地模拟轴承内、外圈在受力后的变形。

1 模型的建立

风力发电机主轴前、后轴承通常采用双列球面滚子轴承。本文根据某型号风机主轴及轴承尺寸建立主轴模型,主轴前、后轴承中心距轮毂中心的距离分别为2 545 mm、4 815 mm,轴承跨距为2 270 mm。

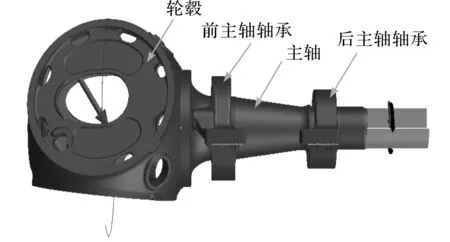

具体的主轴结构及布局如图1所示。

图1 主轴模型

风力发电机在工作过程中,叶片带动轮毂转动,轮毂带动主轴转动。前、后主轴承作为主轴的支撑部件,前主轴承为浮动安装,后主轴承为固定安装,这样的安装方式使得轮毂受到的轴向力主要由后主轴承承担。

为利用球面滚子轴承的调心能力,双列球面滚子轴承采用正游隙的安装方式,这会导致后主轴承在实际使用过程中只有单列受载。轴承内圈通过过盈配合安装在主轴上,轴承内圈随主轴一起变形,当主轴出现较大的弯曲变形时,若轴承滚子没有进行合理的设计,轴承滚子与轴承滚道将出现应力集中现象,并导致滚道及滚子异常磨损。

本文借助Romax软件,建立主轴承传动系统的三维模型,研究轴承游隙、轴承密合度、轴承滚子修型量和轴承跨距对轴承接触应力的影响,为轴承设计优化做好准备。

2 滚子接触应力仿真与分析

2.1 轴承游隙对滚子接触状态的影响

轴承的设计、制造过程中,轴承内、外圈存在设计公差。在轴承的使用过程中,如设计的轴承内圈与轴承配合的过盈量不合适,轴承将会出现跑圈的现象,造成轴承内圈或主轴表面出现划伤、磨损甚至胶合等现象[10]。

风电齿轮箱主轴承尺寸较大,轴承内外圈、滚子及主轴和轴承座存在温度差异,零件热膨胀量的不同会影响轴承的工作游隙。轴承工作游隙的大小将影响轴承滚子的接触状态,过大或过小的轴承游隙都将导致过大的轴承接触应力,最终会使轴承异常磨损,甚至提前失效[11]。

这里假设轴承内圈温度与主轴温度相差5 ℃~10 ℃,轴承滚子温度与轴承内外圈温度相差5 ℃~10 ℃,轴承初始游隙最大为485 μm,研究不同工况下的轴承在最大游隙时,滚子的接触应力。

轴承部件温升导致轴承过盈量的变化量可以根据下式进行计算[12],即:

ΔDT=(α1·ΔT1-α2·ΔT2)·D

(1)

式中:ΔDT—温差引起的间隙或过盈变动量,mm;α1,α2—主轴及轴承内圈热膨胀系数12.5×10-6,(1/℃);T1,T2—主轴与轴承内圈温度,℃;D—主轴承内圈配合面直径,mm。

当轴承温度与主轴温度有差异时,轴承内圈与主轴的过盈量将发生变化,最终会影响轴承游隙。笔者将考虑到轴承工作过程中各个部件不同温度下的工作游隙。

轴承内圈,滚子与主轴温差对后主轴承游隙的影响如表1所示。

表1 轴承内圈,滚子与主轴温差对后主轴承游隙的影响

根据以上计算的轴承工作游隙和建立的Romax主轴及轴承三维模型,笔者计算不同轴承游隙情况下,轴承滚子的接触力和接触应力。

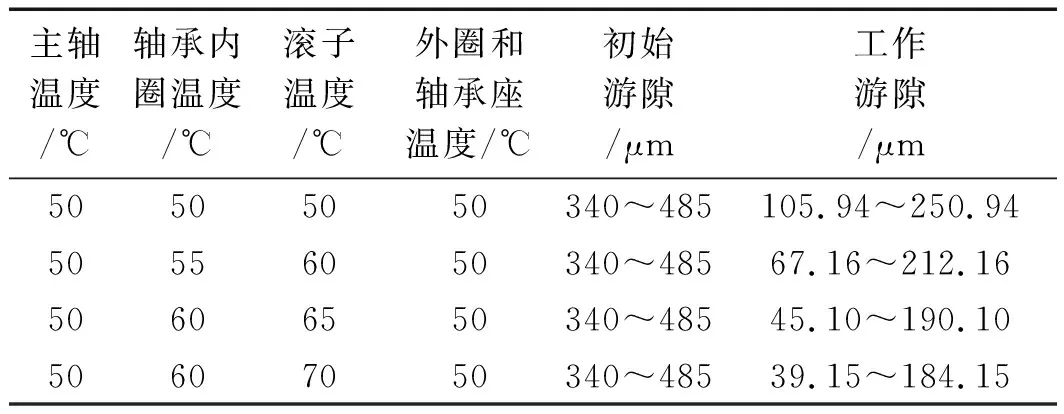

具体不同位置处,即轴承滚子与轴承内外圈不同方位角的接触力及应力云图,如图2所示。

图2 轴承不同方位角的接触力及应力云图

每个滚子受到的力是不相同的,这里只展示受力最大的滚子的接触应力。

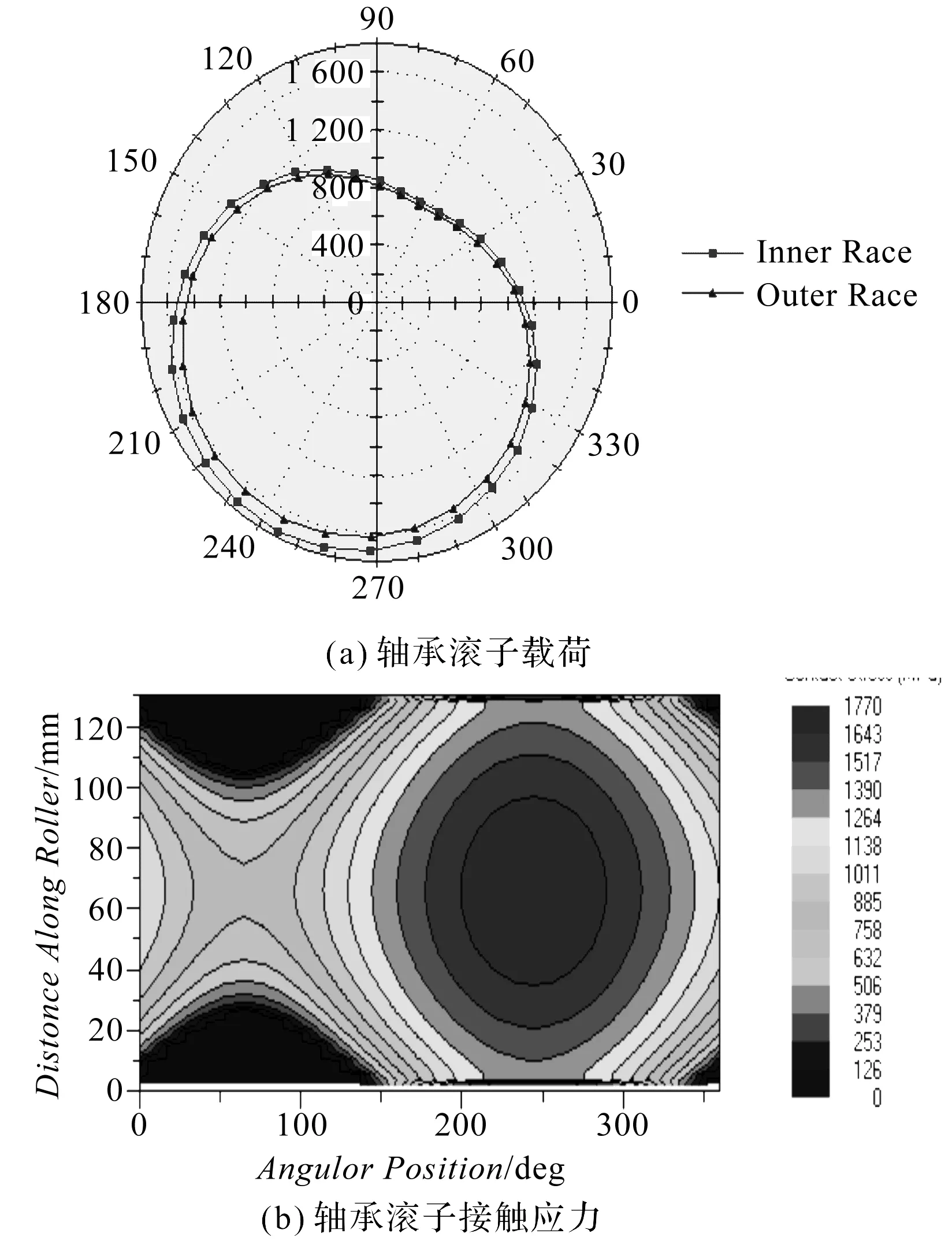

不同游隙情况下,轴承滚子的接触应力沿滚子方向的分布,即轴承游隙对轴承滚子接触应力的影响,如图3所示。

图3 轴承游隙对轴承滚子接触应力的影响

由图3可知:随着轴承工作游隙的增加,轴承两端应力集中的现象并没有出现明显的变化,说明在合理情况下,轴承工作游隙对轴承滚子接触应力的影响较小。

因球面滚子轴承需具备一定的调心能力,轴承运行时需要保留一定的工作游隙。在设计合理的游隙情况下,出现轴承滚子端面或轴承滚道异常磨损的情况,这时就需要从轴承其他几何参数来进行考虑,优化轴承滚子或滚道的几何形状。

2.2 轴承滚子密合度对滚子应力的影响

轴承滚子密合度作为球面滚子设计的关键参数,其数值是否合理将影响轴承的性能。轴承密合度的取值通常依据经验取0.97~0.98。轴承滚子两端与轴承滚道之间存在一定的间隙,间隙的大小将由轴承滚子的密合度决定,轴承滚子的密合度越大,滚子与滚道的间隙越小;反之,滚子与滚道的间隙越大[13,14]。

轴承滚子密合度的计算公式如下:

(2)

式中:Rb—球面滚子在轴向平面内的曲率半径,mm;r—滚道在轴向平面内的曲率,mm。

针对球面滚子轴承的几何结构特征,笔者通过调整轴承滚子的密合度来改变轴承滚子两端的间隙,以消除轴承滚子两端边缘应力集中现象的发生。

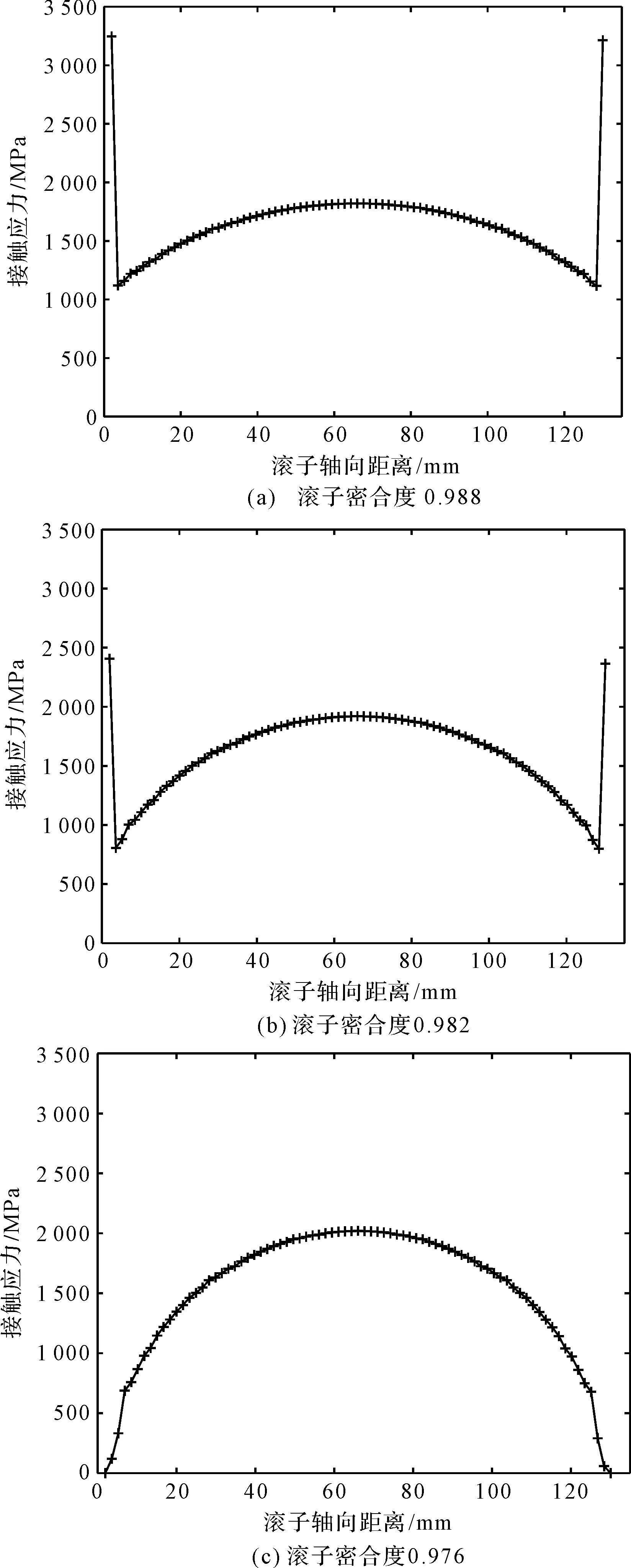

接下来笔者将就轴承滚子密合度分别为0.988,0.982,0.976的情况下,研究轴承滚子沿着滚子方向的接触应力。

受力最大的轴承滚子的接触应力沿着滚子轴向分布情况,即不同滚子密合度对轴承接触应力的影响,如图4所示。

图4 不同滚子密合度对轴承接触应力的影响

由图4可知:随着轴承滚子密合度的降低,轴承滚子两端的应力集中现象逐渐减弱,当轴承滚子的密合度为0.976时,轴承滚子两端的应力集中现象已完全消失;而轴承滚子中心的接触应力有所增加,轴承中心处接触应力由密合度为0.988时的1 818 MPa,增加到密合度为0.976时的1 840 MPa,增加了22 MPa。

因此,要消除轴承滚子两端的应力集中现象,可通过减低轴承滚子的密合度来实现。依据轴承设计经验可知,轴承滚子密合度在0.976是比较合理的值。

2.3 轴承滚子修型对滚子接触应力的影响

目前,针对风电机组的运行工况及设计要求,需要设计承载能力大、结构紧凑、质量轻、极限情况下接触应力小的轴承。

因此,为提高轴承的承载能力,需要设计高密合度的轴承来满足以上要求。虽然球面滚子轴承因其特殊的结构,轴承内、外圈与轴承滚子曲率存在差异,使得轴承滚子两端存在间隙,在轻载的工况下使用时,高密合度轴承的轴承滚子不修型也不会出现滚子应力集中的现象。但是,在重载的工况下使用时,轴承滚子将可能会出现端面应力集中、轴承异常磨损的情况。

为避免以上现象的发生,提高主轴承的可靠性,通常要对轴承的滚子或轴承内圈滚道进行修型,以改善滚子与滚道的接触状态,消除轴承滚子边缘应力集中的现象[15]。

滚子修型方式有半鼓型、全鼓型、对数修型等,这里采用Lundberg的对数修型方式。滚子对数修型方程可参照文献[16]中的公式,即:

(3)

式中:y—滚子修型量,μm;F—轴承的设计载荷,N;xk—滚子母线上位置离滚子中心距离,mm;Lwe—滚子接触的有效长度;E—轴承材料弹性模量,MPa;v—轴承材料的泊松比。

其中:E′=E/(1-ν2)。

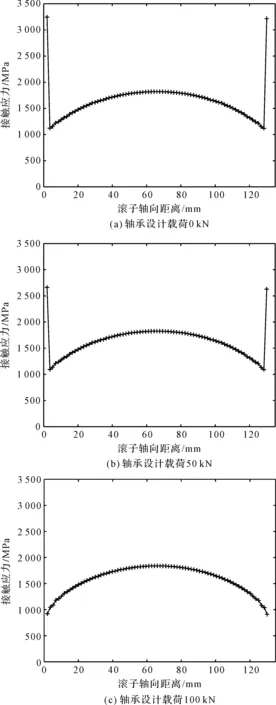

接下来,笔者将研究轴承的设计载荷分别为0 kN,50 kN,100 kN的情况下,轴承滚子与轴承滚道的接触应力。

具体在不同的轴承设计载荷情况下,载荷最大的轴承滚子与滚道的接触应力沿滚子轴向方向分布,即不同轴承设计载荷对轴承接触应力的影响,如图5所示。

图5 不同轴承设计载荷对轴承接触应力的影响

由图5可知:随着轴承设计载荷的增加,轴承滚子两端的应力集中现象将逐渐减少,当轴承设计载荷为100 kN时,轴承滚子两端的应力集中现象已经完全消失;但轴承滚子中心的接触应力将有所增加,由无修型时接触应力的1 818 MPa增加到1 843 MPa,增加了25 MPa。

因此,针对轴承滚子应力集中的现象,可通过对轴承滚子进行修型来降低轴承两端的接触应力,消除应力集中现象。

2.4 轴承跨距对轴承接触应力的影响

针对目前风力发电机组轻量化设计趋势,需要设计整体重量轻、结构紧凑的风力发电机机组,而风力发电机组主轴承跨距将是一个比较关键的参数。主轴承跨距越小,则机组的尺寸越紧凑,机组的整体质量越轻。

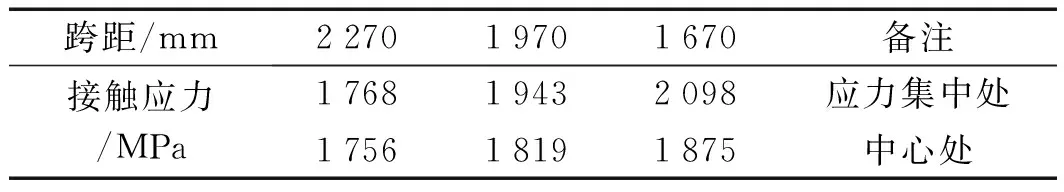

接下来,笔者将研究风力发电机主轴承跨距对后主轴承接触应力的影响;针对机组尺寸模型,计算主轴承跨距由原来的2 270 mm降至1 670 mm时,后主轴承的接触应力。

不同轴承跨距情况下,载荷最大的轴承滚子与滚道的接触应力沿滚子轴向方向分布情况,即轴承跨距对轴承接触应力的影响,如图6所示。

图6 轴承跨距对轴承接触应力的影响

由图6可知:随着主轴承跨距的减少,轴承滚子两端的应力集中现象增加,当轴承跨距为1 670 mm时,轴承滚子两端的集中应力增加了330 MPa;同时,轴承滚子中心的接触应力也有所增加,跨距为2 270 mm时,轴承中心处接触应力为1 756 MPa;跨距为1 670 mm时,轴承中心的接触应力为1 875 MPa,增加了119 MPa。

不同跨距情况下,轴承滚子中心的接触应力和集中应力情况,即主轴承跨距对后主轴承接触应力的影响,如表2所示。

表2 主轴承跨距对后主轴承接触应力的影响

当采用短跨距设计时,需要消除轴承滚子的应力集中现象,可对轴承滚子进行修型或降低轴承的密合度。

2.5 结果分析

通过以上仿真分析可知:虽然轴承游隙将受到轴承运行温度的影响,但是轴承游隙对轴承滚子的接触应力影响较小;如需要消除轴承滚子应力集中现象,可采用降低轴承滚子的密合度来实现,在该案例中可采用0.976的密合度;或对轴承滚子进行修型,针对该案例可以采用对数修型的方法,轴承设计载荷为100 kN。

当主轴承跨距缩短时,后主轴轴承受的载荷增大,轴承滚子的接触应力和应力集中应力增大,需要对轴承滚子的密合度或修型进行重新设计,以满足新的主轴跨距的需求。

3 结束语

本文根据风力发电机组主轴传动系统的实际模型,建立了主轴传动系统的三维仿真模型,考虑了极限载荷工况下主轴及轴承座的受力变形,研究了主轴承部件温差、轴承滚子密合度、轴承滚子修型量和轴承间跨距对轴承滚子接触应力的影响。

研究得到了以下结论:

(1)虽然轴承部件温度对轴承游隙有影响,但是轴承游隙对轴承接触应力影响较小;

(2)通过对轴承滚子进行修型或降低轴承滚子的密合度,可消除轴承滚子两端应力集中的现象;

(3)主轴承跨距对轴承滚子的接触应力有很大的影响,跨距越小,轴承滚子接触应力越大,应力集中现象越严重。

以上的分析主要是基于轴承拟静力学模型进行的。在后续的研究中,笔者将分析轴承在瞬态情况下,振动和冲击载荷对轴承接触应力的影响。