热轧酸洗板铸坯表面清理过程对除鳞效果的影响

供稿|张海宾,杨得草,孙开宇

作者单位:本钢板材股份有限公司,辽宁 本溪 117000

内 容 导 读

利用扫描电镜和表面粗糙度检测仪检测酸洗板纵向条纹缺陷。通过对酸洗板生产过程的跟踪与排查分析,产生纵向条纹的原因是铸坯表面清理后在热轧过程中坯料表面温度存在梯度,导致轧制后的带钢表面氧化铁皮及粗糙度分布不均所致。其中,铸坯表面清理是影响纵向条纹的主要因素。结合实验分析结果,对生产工艺进行了调整和优化,高等级酸洗板产品的纵向条纹缺陷已得到有效控制。

热轧酸洗板以优质热轧薄板为原料,通过酸洗工序去除热轧带钢表面氧化层,使带钢获得良好的表面质量。热轧酸洗板是一种介于热轧板和冷轧板之间的产品,与传统热轧板相比具有以下优点:(1)表面质量良好,便于后续焊接、涂油和上漆[1];(2)表面平整,消除了产品的屈服平台及内应力,使板形质量更优良;(3)由于热轧酸洗板不经过冷轧再轧制,降低了用户的采购成本,具有良好的市场发展空间[2]。

本钢热轧酸洗板产品已成功应用于汽车、家电、船业和运动器材等行业,其中高级别酸洗产品的生产比例高达60%以上。高级别酸洗板产品相对于普通级别酸洗板产品,需对铸坯表面进行清理(人工清理或机械清理),且在成分、工艺控制和表面质量控制上要求更为严格。而纵向条纹缺陷是导致热轧酸洗产品降级的常见缺陷之一,会降低产品质量等级,直接造成产品附加值下降,降低产品利润,造成资源浪费。此外,该缺陷还会加速板面的锈蚀[3-6]。因而对纵向条纹的产生原因进行分析并解决此缺陷具有重要意义。

缺陷宏观描述

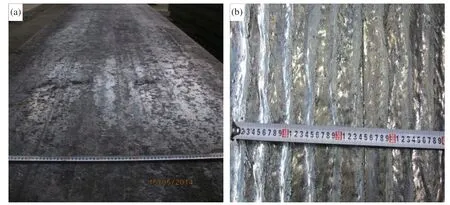

酸洗后的纵向条纹缺陷沿带钢纵向分布,在带钢宽度方向上条纹呈现明暗相间的色差,明暗分界明显,且条纹较基板偏暗。形貌上,条纹间距30~80 mm不等,宽度20~40 mm不等。同时,经过在大气环境中放置后的观察对比,条纹处相对于无缺陷处更容易出现锈蚀。其典型形貌如图1所示。

图 1 纵向条纹典型形貌及锈蚀后形貌

工艺过程跟踪与分析

由于纵向条纹缺陷集中发生在铸坯清理后的高级别酸洗板上,说明该缺陷的产生与产品的生产工艺差异有关。为此,结合高级别酸洗板与其它产品生产工艺差别,对高级别酸洗板的生产情况进行了跟踪与排查。

铸坯表面形态对比

对于高级别酸洗板,为避免带钢出现夹杂、结疤等缺陷,需对铸坯表面进行清理。图2为清理后和未清理的铸坯表面形态对比。清理铸坯表面高点间距约为40~50 mm不等,个别点为30 mm,清理深度约为3 mm左右。宏观上看,清理后的铸坯表面存在明显的高脊和凹槽。而未清理铸坯表面较为平坦,无明显纵向凹凸。从铸坯的表面状态可以看出,人工清理的铸坯表面本身存在一定的凹凸形貌。

图 2 铸坯表面对比图:(a)未清理;(b)清理

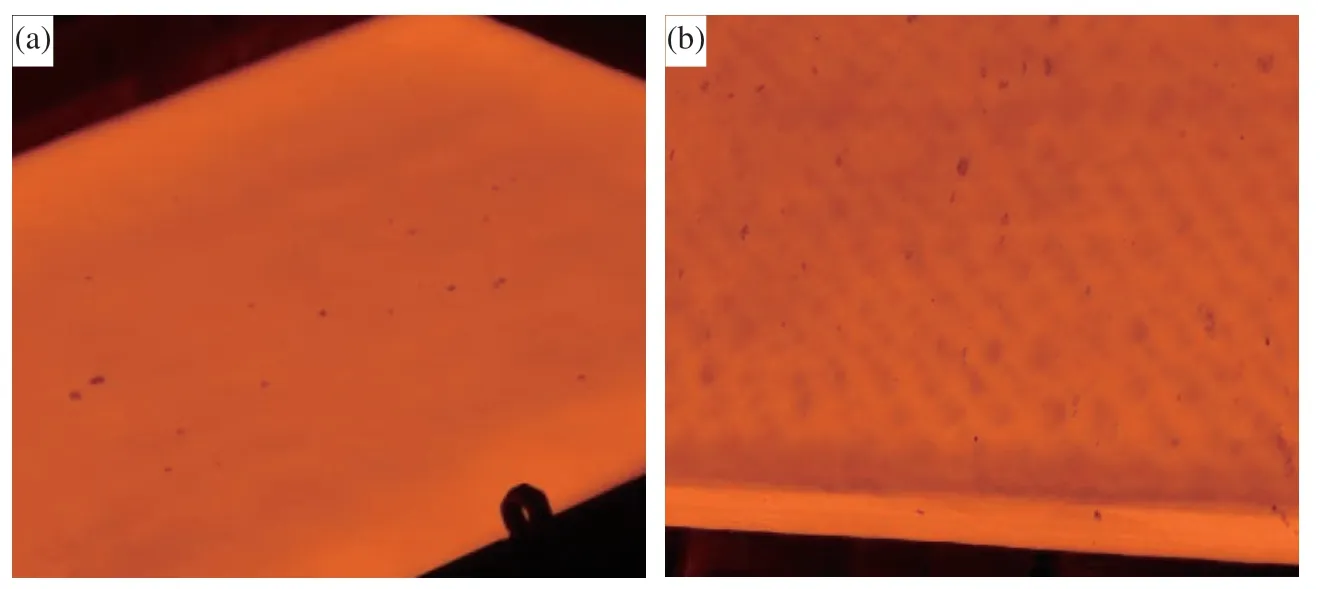

热轧工序排查

在热轧工序中对清理与未清理的铸坯生产情况进行了对比跟踪,发现在经过热轧高压水除鳞后,未清理铸坯在除鳞后表面较光洁,而人工清理过的铸坯在除鳞后表面呈现明显的纵向色差。未清理铸坯与清理铸坯在热轧除鳞后的表面对比如图3所示。

表面缺陷检测结果

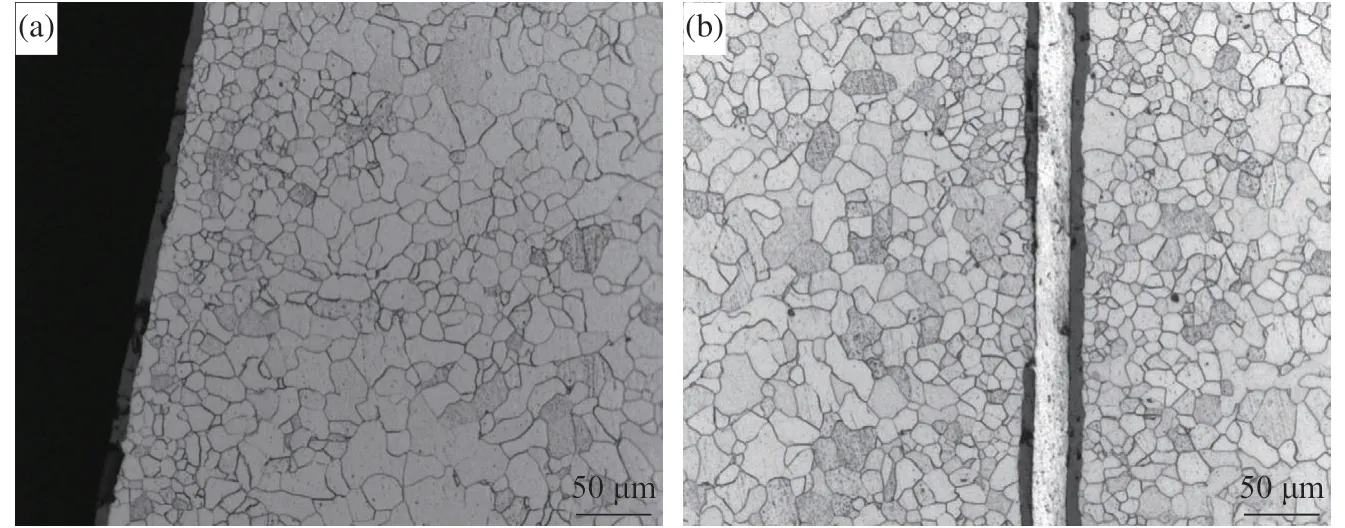

表面氧化铁皮厚度微观分析

利用扫描电镜分别对清理铸坯和未清理铸坯生产的带钢表面铁皮厚度进行了检测。结果显示,未清理铸坯生产的带钢表面氧化铁皮厚度比较均匀;人工清理铸坯生产的带钢表面凹凸部位的氧化铁皮厚度不均匀,凹槽部位的氧化铁皮厚度极薄,见图4。

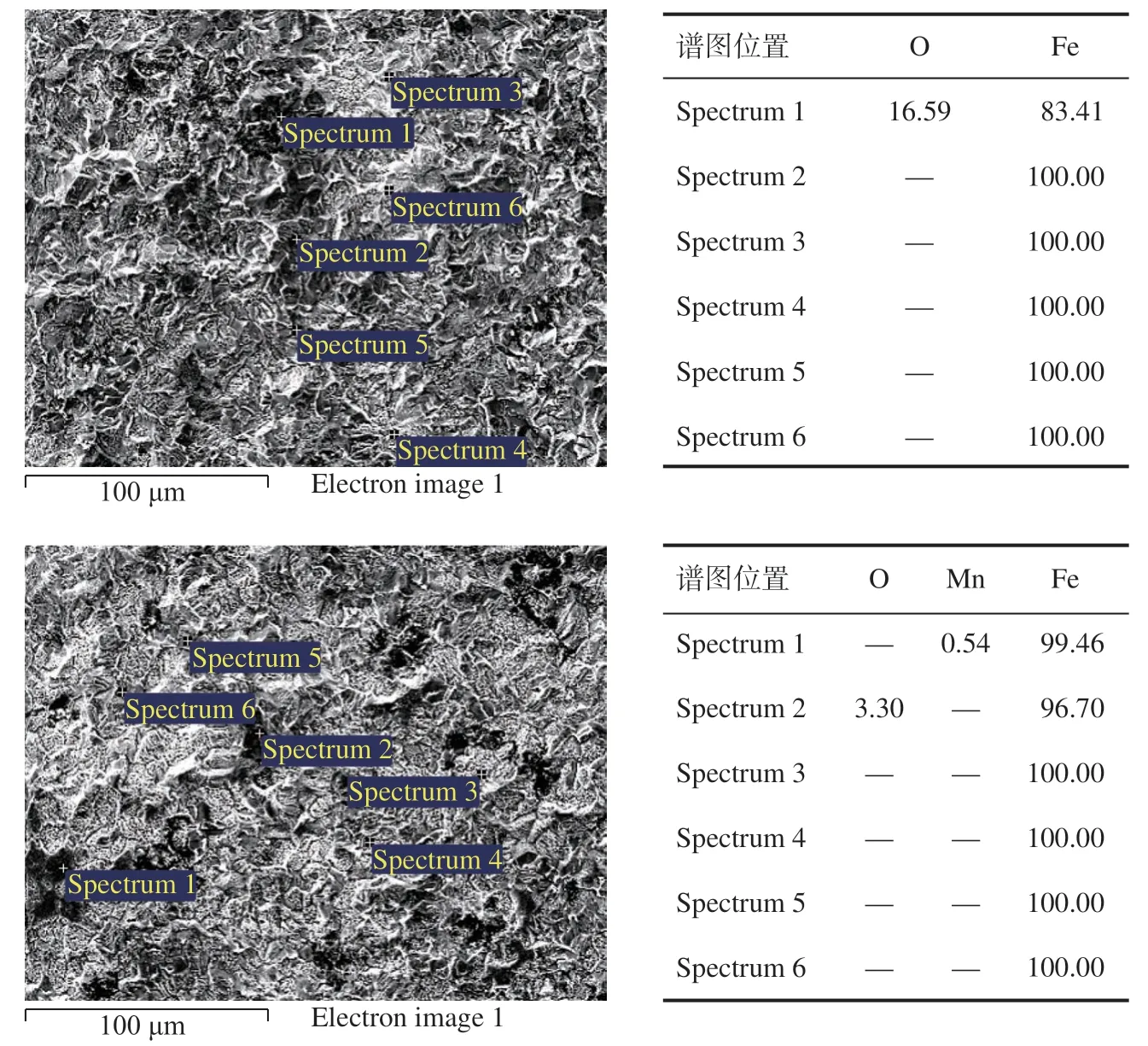

表面化学成分检测

利用扫描电镜及能谱分析仪对带有纵向条纹缺陷的钢板进行了化学成分检测实验。从检测结果来看,条纹处和非条纹处均含O与Fe,且条纹处的O含量明显偏多,其具体表面形态及成分如图5所示。

图 3 铸坯热轧除鳞后的表面状态:(a)未清理;(b)铸坯

图 4 带钢表面氧化铁皮厚度微观对比图:(a)未清坯;(b)清坯

图 5 纵向条纹表面形态及化学成分

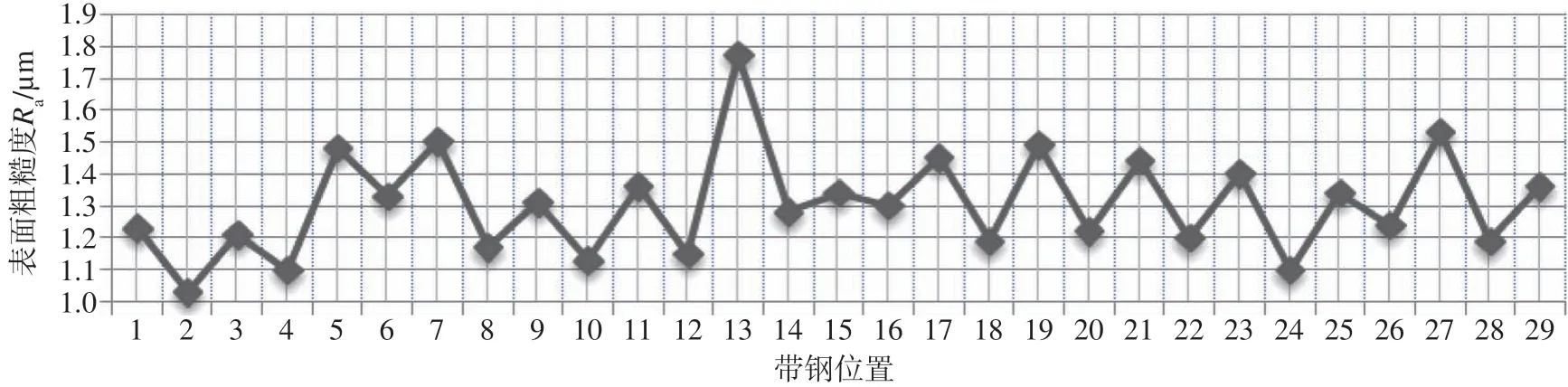

图 6 带钢表面粗糙度

表面粗糙度检测

针对存在纵向条纹缺陷的钢板,对条纹处和非条纹处的表面粗糙度进行了测量,测量结果如图6所示(奇数为纵向条纹部位,偶数为无缺陷部位)。从图6中可以看出,条纹缺陷部位的表面粗糙度大于无条纹缺陷部位。

缺陷成因分析及解决方法

根据对酸洗板生产过程的跟踪及实验结果分析,认为高级别酸洗板产生纵向条纹缺陷的主要原因是铸坯经热轧高压水除鳞后,清理后铸坯表面的高脊与凹槽部位存在温度梯度[7],且高脊与凹槽部位的除鳞效果不一致,使除鳞后的高脊部位比凹槽部位氧化层厚。在经过后续轧制压入到带钢表面,使带钢表面氧化铁皮层厚度呈薄厚波动,且高脊部位氧化层经轧制压入后与钢基体结合更加紧密[8]。在同等酸洗条件下,高脊部位轧制压入的氧化铁皮更难溶解,造成带钢表面粗糙度过大,进而形成暗色纵向条纹缺陷。

结合分析结果,要求炼钢厂在高级别酸洗板生产过程中进行严格控制,不再对铸坯进行表面清理,同时,加强对铸坯表面质量检测,对不符合要求的铸坯进行改判处理。

结束语

(1)虽然铸坯清理可有效控制夹杂、结疤等缺陷,但清理后的铸坯表面形态对后续热轧的除鳞效果带来不利影响,提出后续生产取消高级别酸洗板的表面清理的措施。

(2)经过工艺调整,高级别酸洗板的纵向条纹降级率由原来的10%降为0.1%以下。

(3)由于不再对铸坯进行清理,降低了生产成本,进一步提高了高级别酸洗板的经济效益。