胶粉复合改性沥青在某省道干线公路中应用

罗鹏冲,刘金松,褚付克,袁 征

(1、平顶山市公路交通勘察设计院 河南平顶山467000;2、河南省交通规划设计研究院股份有限公司 郑州450000;3、河南省固废材料道路工程循环利用重点实验室 郑州450000)

0 引言

胶粉复合改性沥青可大量消耗废旧轮胎并提高路面性能[1-2],符合资源节约型、环境友好型“双型”社会建设需求,目前被逐步推广应用。胶粉复合沥青中由于存在少量未完全熔融的胶粉颗粒[3],其混合料配合比设计与普通改性沥青混合料配合比存在一定差异[4-6],施工中需要确定更加合适精确的配合比。生产配合比是实际施工中采用的配合比,合理优化和检验生产配合比,并铺筑试验段确定关键施工工艺参数对保证工程质量至关重要。

基于此,本文以某省道一级公路为依托,通过室内马歇尔试验和路用性能试验检验胶粉复合改性沥青混合料生产配合比性能,并通过试验段确定松铺系数、碾压遍数等关键工艺参数,总结试验段工艺流程,检测试验段工程质量和应用效果,以期为胶粉复合改性沥青的进一步推广应用提供参考。

1 原材料

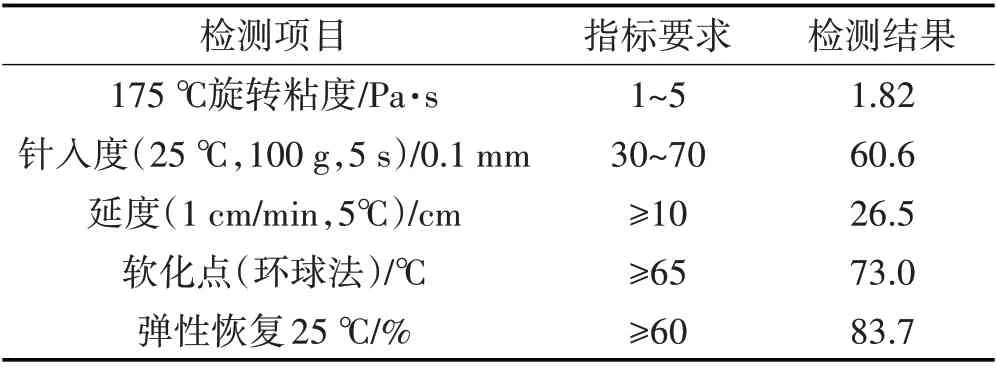

沥青采用工程化生产的胶粉复合改性沥青,性能检测结果如表1 所示。粗集料、细集料和矿粉性能指标均满足《公路沥青路面施工技术规范:JTG F40—2004》[7]的要求。

表1 胶粉复合改性沥青性能检测结果Tab.1 Performance Test Results of Crumb Rubber Composite Modified Asphalt

2 生产配合比设计及检验

2.1 生产配合比设计

按照文献[7]、《废胎胶粉复合改性沥青路面施工技术规范:河南省标准DB41∕T 1286—2016》的级配范围要求,结合前期目标配合比设计结果和相关工程经验,针对该一路公路拌和楼排出热料的现场筛分结果,设计上面层胶粉复合改性WRAC-13生产配合比。

配合比设计方法采用马歇尔试验方法进行。本项目优选的生产配合比矿料比例如表2所示,生产配合比合成级配如表3 所示。生产配合比设计级配曲线如图1 所示。沥青混合料马歇尔试验结果如表4 所示。由表4 分析可知,设计的生产配合比马歇尔试验结果均满足文献[7]要求,初步认为该配合比可行,可进行后续路用性能检验。

表2 生产配合比矿料比例Tab.2 Proportion of Mineral Materials in Production Mix Proportion

表3 生产配合比合成级配Tab.3 Synthetic Gradation of Production Mix Proportion

图1 WRAC-13混合料设计级配曲线Fig.1 WRAC-13 Design Grading Curve of Mixture

表4 沥青混合料马歇尔试验结果Tab.4 Marshall Test Results of Asphalt Mixture

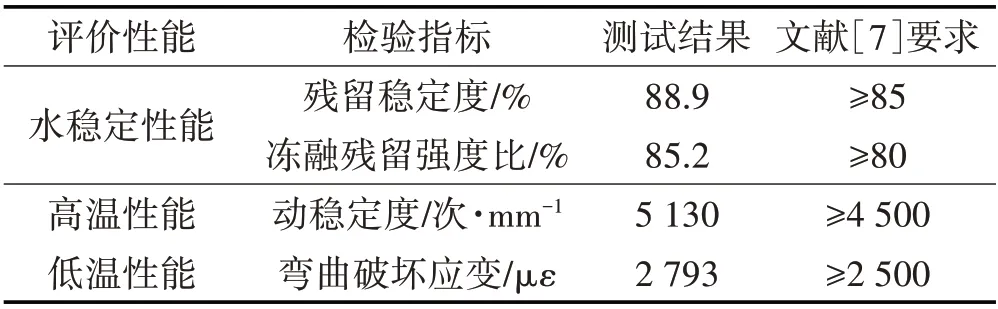

2.2 路用性能检验

针对上述确定的胶粉复合改性沥青混合料生产配合比进一步进行路用性能检验,包括混合料水稳定性能、高温性能和低温性能验证。试验方法参照文献[7]中的对应测试方法,试验结果如表5所示。根据表5 中试验结果,WRAC-13 胶粉改性沥青混合料水稳定性能、高温性能和低温性能均满足文献[7]对改性沥青上面层混合料的技术要求。表明该设计生产级配路用性能良好,可开展后续试验段铺筑。

表5 WRAC-13橡胶沥青混合料生产配合比检验Tab.5 Production Mix Proportion Inspection of WRAC-13 Rubber Asphalt Mixture

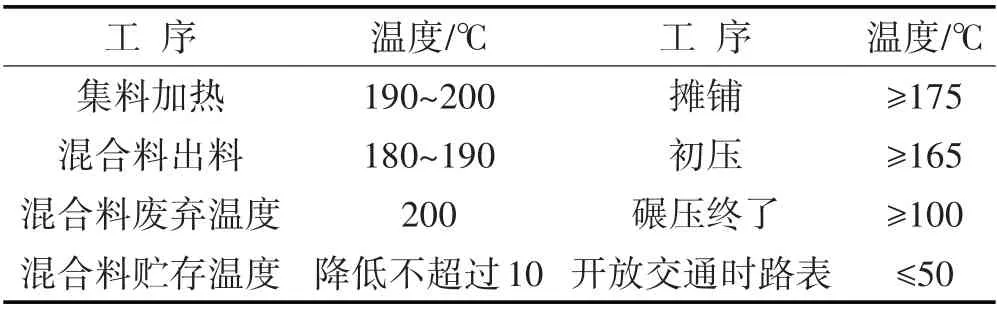

3 试验段施工工艺

本文依托项目上面层结构类型为WRAC-13胶粉复合改性沥青混凝土,设计厚度4 cm。试验段长度共500 m。胶粉复合改性沥青混合料黏度比普通改性沥青混合料高,增加了沥青泵送及搅拌难度[8-9]。与普通沥青混合料施工过程相比,其主要区别在于应适当提高各环节温度。胶粉复合改性沥青混合料的施工温度要求如表6所示。

表6 胶粉复合改性沥青混合料施工温度要求Tab.6 Construction Temperature Requirements of Crumb Rubber Composite Modified Asphalt Mixture

3.1 混合料拌和

拌和楼为5000 型间歇式拌和楼。胶粉复合改性沥青粘度高,泵送难度大,主线试验路施工时沥青输送泵的电机功率为15 kW,沥青喷洒泵电机的功率为22 kW。混合料拌和过程中集料、沥青及出料温度需满足表6中的温度要求。拌和时间由试拌确定,每盘拌和时间不小于50 s(其中干拌时间为5~10 s,湿拌时间40 s)。

3.2 混合料运输

混合料生产装车过程中,中控室应根据拌和楼放料及混合料在运输车上堆积情况,通知车辆前后移动,装料过程可按照“车头1∕2➝车尾1∕2➝中间装至顶➝剩余车头装满➝剩余车尾装满”的顺序,有效减少粗集料过度集中形成离析现象,保证混合料整体均匀。施工天气温度较低时,运输车辆采用“一布一棉”覆盖保温,保证混合料在运输过程中的温度。

3.3 混合料摊铺

胶粉复合改性沥青混合料摊铺温度不低于175 ℃。摊铺机一般按2~4 m∕min 的速度缓慢、均匀、不间断地摊铺,做到每天只收工停机1次。摊前熨平板提前0.5~1.0 h预热至不低于100 ℃。为精确控制施工完成后上面层厚度,需要确定混合料摊铺过程中松铺系数。胶粉复合改性沥青上面层松铺系数测试结果如表7 所示。由表7 可知,松铺系数确定取1.20,松铺厚度为压实后厚度乘以松铺系数。施工中应随时检验松铺厚度,确保压实后厚度满足要求。后续大规模施工过程中,摊铺机等作业参数应与试验段保持一致。

表7 胶粉复合改性沥青上面层松铺系数测试结果Tab.7 Loose Paving Coefficient Test Results of Rubber Powder Composite Modified Asphalt Upper Layer

3.4 混合料碾压

胶粉复合改性沥青混合料黏度大,可碾压时间短,试验段采用目前广泛采用的模糊碾压工艺[10]。模糊碾压采用钢轮与胶轮组合同步碾压工艺,具有节省碾压时间、提高压实效率、减少温度损失、提高平整度、减少温度离析等优点。胶粉复合改性沥青上面层碾压过程分为初压、复压、终压。初压由2 台自重不小于13 t 的双钢轮振动压路机静往微返(静压过去,微振返回)碾压1遍,频率先低后高,轮迹重叠1∕2。复压由2 台双钢轮振动压路机和2 台自重不小于30 t 的胶轮压路机组合碾压,碾压过程中胶轮压路机紧跟钢轮压路机,渐进向前进行,轮迹重叠1∕2。终压主要是消除压实中产生的轮迹,采用1 台双钢轮压路机碾压1遍,轮迹重叠10 cm。

复压过程中碾压遍数对压实效果至关重要。本项目在不同碾压遍数(钢轮和胶轮组合往返算1遍)时首先采用无核密度仪检测压实度[11]。当无核密度仪检测的压实度达到98%以上时,采用钻芯取样方法复核压实度。不同碾压遍数下压实度检测结果如表8所示。由表8分析可知,当碾压遍数达到5 遍时,无核密度仪检测的压实度达到98%以上,满足文献[7]要求。碾压7 遍和8 遍后,采用钻芯取样法测得压实度比无核密度仪检测的压实度约高1%,压实度更好。因此,组合碾压遍数不少于5 遍时,2 种方法测得压实度均满足要求。确定组合碾压遍数不少于5遍。碾压组合、遍数及方式等碾压方案如表9所示。

表8 不同碾压遍数下压实度检测结果Tab.8 Test Results of Compactness under Different Rolling Times

表9 WRAC-13上面层碾压组合方案Tab.9 WRAC-13 Upper Layer Rolling Combination Scheme

4 试验段效果检测

试验段施工完成后,按照《公路工程质量检验评定标准 第一册 土建工程:JTG F80∕1—2017》要求,检测试验段各项性能,检测方法按照《公路路基路面现场测试规程:JTG 3450—2019》对应试验方法。试验段压实度、渗水和构造深度检测结果如表10 所示,平整度检测结果如表11 所示。由表10 和表11 分析可知,试验段工程质量均满足文献[7]要求,胶粉复合改性沥青上面层试验段达到预期良好效果。

表10 试验段压实度、渗水和构造深度检测结果Tab.10 Test Results of Compactness, Seepage and Structural Depth of Test Section

表11 试验段平整度检测结果Tab.11 Flatness Test Results of Test Section

5 结论

通过上述胶粉复合改性沥青混合料生产配合设计、试验段施工及质量检测,可得出以下结论:

⑴确定的胶粉复合改性沥青WRAC-13 生产配合比马歇尔性能及路用性能均满足文献[7]要求。

⑵胶粉复合改性沥青混合料施工温度比普通改性沥青混合料施工温度约高10℃,混合料松铺系数为1.20。碾压过程复压环节,钢轮和胶轮组合碾压遍数应不少于5遍。

⑶胶粉复合改性沥青上面层试验段工程质量均满足文献[7]要求,达到预期良好效果。