超超临界机组辅机故障减负荷过程重要运行参数控制优化

高 奎,谭祥帅,郭三虎,陈景勇,刘文仓,谭志远

(1.西安热工研究院有限公司,陕西 西安 710054;2.京能十堰热电有限公司,湖北 十堰 442000)

我国燃煤发电技术与美国、日本及欧洲等国家世界先进水平有较大差距[1],目前到2030年是我国超超临界技术赶超国际先进水平的重要发展时期[2]。超超临界机组辅机故障减负荷(runback, RB)过程中重要运行参数的控制品质直接影响机组运行安全性及稳定性,控制功能问题引起机组跳闸事件时有发生[3],柔性快减负荷及针对循环流化床(CFB)锅炉、W火焰炉、抽汽供热机组的RB控制优化依然是提高RB控制品质的重点[4-7]。

本文结合超超临界机组RB过程,对重要运行参数影响因素进行分析,总结存在的控制问题并提出优化方法,为其他超临界机组RB过程顺利进行及机组安全稳定运行提供借鉴。

1 典型超超临界机组RB控制策略

超超临界机组RB功能可分为快速减出力控制、辅机及参数安全运行控制2部分,在此过程中主要控制策略为:

1)协调控制系统(CCS)控制切换为机跟炉(TF)滑压控制[8],锅炉出力快速减小至RB目标负荷需求。

2)跳闸部分制粉系统快速减小燃料量,通过闭环调节维持最终燃料量准确,保留制粉系统的数量需综合考虑磨煤机及一次风系统安全运行。

3)采用闭环调节控制给水流量下降,控制其下降速率以匹配锅炉热量下降过程,维持合理的水热配比保证蒸汽温度及锅炉受热面安全。给水泵RB时在保留给水泵安全运行前提下,可采用超驰控制快速增加出力[9]以缓解受热面超温。

4)采用闭环调节控制总风量下降,控制其下降速率维持合理的风煤配比以保证燃烧安全,同时改善炉膛负压变化。送风机RB时在保证保留风机安全运行前提下通过超驰控制快速增加出力。

5)随燃料量、给水流量、总风量下降,锅炉出力快速下降,TF方式下由汽轮机调整主蒸汽压力下降速率以控制蒸汽流量下降过程[10]。蒸汽流量变化过程对主蒸汽温度产生影响,主蒸汽压力变化过程对给水流量产生影响,不同RB工况下滑压速率有所区分。

6)采用辅机出力超驰控制、参数越限闭锁,炉膛负压前馈、减温水阀超驰、一次风压前馈等控制策略保证辅机及参数在机组快速减负荷过程中处于安全运行状态。

2 重要参数控制风险点

超超临界机组单侧辅机跳闸后工质平衡及能量平衡被快速打破,运行工况剧烈变化,RB过程中重要运行参数控制不当极易危及机组安全运行。

2.1 给水流量越限

RB时给水流量主要影响因素有:1)给水泵出力与主蒸汽压力下降速率不匹配导致锅炉上水差压过低,2)汽泵小汽轮机(小机)汽源压力或温度下降过快导致汽泵出力不足,3)2台汽泵出力下降不同步导致单侧出力受阻,4)汽泵再循环阀快开导致锅炉给水流量突降。

2.2 炉膛负压越限

RB时炉膛负压主要影响因素为炉内烟气量剧烈变化过程中引风机出力不能准确快速与其匹配。烟气量主要受燃料量、总风量快速减少及燃烧工况突变影响,引风机出力主要受动叶调节特性及引风机最大出力影响。不同辅机RB时炉膛负压响应特性不同,按风险等级由低至高依次为磨煤机RB、给水泵RB、送/引风机RB(送引联跳)、送风机RB(送引不联跳)、一次风机RB。

2.3 一次风压过低

一次风压过低且恢复时间过长是导致一次风机RB失败的首要原因。单侧一次风机跳闸时,入炉煤粉随一次风量突降快速减小,导致炉膛负压大幅降低[11-12],一次风压越低且恢复时间越长炉膛负压下降幅度越大,入炉煤粉大量减少极易引起锅炉灭火。反之磨煤机跳闸及保留一次风机出力增加后一次风压快速恢复导致短时内大量煤粉入炉,燃烧工况迅速加强甚至爆燃,炉膛负压大幅上升。

2.4 水煤配比关系失调

RB过程中水煤配比失调直接影响直流锅炉受热面及主蒸汽温度安全,过热蒸汽温度除受水煤比影响外[12],蒸汽流量下降速率、减温水裕量、保留磨煤机组合方式、燃烧器摆角等对其也有影响。

RB动作后燃料量快速下调至目标值并稳定,给水流量下降过程直接影响水煤比,下降过快水冷壁易超温,下降过慢蒸汽温度降幅大。水煤比关系中的“煤”是炉内热量的总称,不仅是给煤量减小带来的热量变化,也受锅炉蓄热量、油枪投入、煤质变化等因素影响[13-14]。

3 控制问题及优化

3.1 给水流量控制

保证给水流量受控及下降至目标值是RB成功的基础,以采用汽泵的超超临界660 MW机组为例,RB过程发生的控制问题及优化方法如下。

3.1.1 转速调节回路前馈作用过强

给水流量设计采用前馈+PI调节控制,控制策略如图1中Ⅰ部分所示,汽泵转速同时受PI调节和前馈影响,ƒ4(x)为给水流量设定值对应的转速前馈函数。参数整定时为提高给水流量响应速度并减小动态偏差,将前馈作用整定很强而PI调节作用较弱,前馈为主导调节作用。

图1 给水流量控制策略Fig.1 Feed water flow control strategy

假设汽泵转速仅随前馈变化,不同强度转速前馈对汽泵运行特性影响如图2所示。RB时必须保证汽泵扬程高于锅炉上水所需临界扬程,临界扬程随主蒸汽压力下降同步改变,工况1、工况2为转速前馈合理时汽泵扬程变化过程,工况1、工况3为前馈过强时汽泵扬程变化过程。由图2可见:主蒸汽压力下降过慢且前馈过强时汽泵扬程逐渐接近甚至低于临界扬程,锅炉上水能力逐渐下降甚至无法保证上水要求。

图2 汽泵转速前馈强度对汽泵特性影响Fig.2 Influence of speed feed forward strength on steam pump characteristics

图3 为某660 MW机组因转速前馈偏强引起给水流量过调控制曲线,由图3可见,RB过程中给水流量最大控制偏差–171 t/h。

图3 转速前馈偏强时给水流量过调控制曲线Fig.3 The feed water flow control curves when feed forward speed is strong

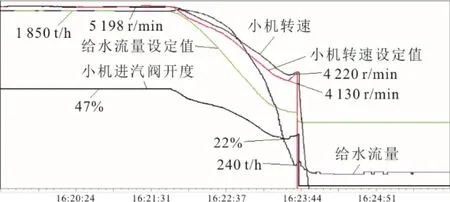

图4 为某660 MW机组因转速前馈太强引起汽泵出力骤降导致MFT时控制曲线。由图4可见,给水流量从1 850 t/h持续降低至240 t/h。

图4 转速前馈过强时给水流量控制曲线Fig.4 The feed water flow control curves when speed feed forward is too strong

从以上分析及实际动作结果可知:转速前馈作用越强给水流量下降速率越快并更易失控,RB时汽泵转速应以PI调节为主要作用,转速前馈作为辅助调节手段,区分正常运行与 RB过程汽泵转速控制回路并弱化RB时前馈强度对于RB过程中给水流量控制品质具有明显改善作用。

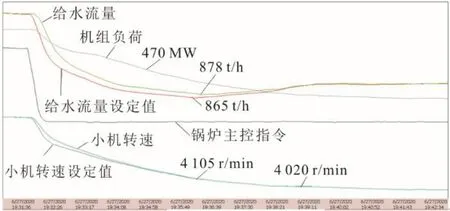

改进后控制策略如图1中Ⅱ部分所示,其中ƒ7(x)为RB工况限幅函数,ƒ8(x)为RB过程中给水流量设定值对应的转速前馈函数。优化后给水流量控制曲线如图5所示,由图5可见,优化后给水流量不再下降过快或过调,能够跟随设定值同步下降并稳定在目标值。

图5 优化后给水流量控制曲线Fig.5 The feed water flow control curves after optimization

3.1.2 PI调节器积分作用弱化或失效

RB时主要使用PI调节器控制给水流量降低,积分分离条件动作时PI调节器等效为纯比例调节,采用转速前馈+PI控制时如果积分分离动作,转速将仅随比例和前馈作用下降。对PI调节器输入偏差限幅是防止积分过调的一种控制方法,当输入偏差超过限值后积分将以固定强度进行调节。积分分离动作导致积分作用失效,输入偏差限幅过小导致积分作用弱化,以上情况均无法有效发挥积分作用消除余差的控制特点。

图6 为RB过程中给水调节器积分分离动作时控制曲线。由图6可见,积分分离动作后小机转速下降缓慢,给水流量控制偏差逐渐增大甚至出现因上水差压增大引起的反向上升现象,RB过程中最大控制偏差达到400 t/h,严重威胁机组安全运行。图7为修改PI调节器积分分离动作值后RB过程中给水流量控制曲线。由图7可见,RB过程中最大控制偏差为–30 t/h左右。

图6 积分分离时给水流量控制曲线Fig.6 The feed water flow control curves with integral separation

图7 积分正常时给水流量控制曲线Fig.7 The feed water flow control curves with normal integral

RB过程中给水流量控制偏差较正常运行时更大,积分作用使用合理能够有效减小控制偏差并避免其扩大。优化办法为选择合理的积分分离值并区分RB工况和正常工况输入偏差限制幅度。

3.1.3 PI调节器变参数策略不合理

如图1所示,为适应不同负荷段给水系统运行特性,原设计控制方案为PI调节器根据负荷指令变参数,高负荷时调节作用加强。图8为某660 MW机组采用此方案RB时给水流量控制曲线。由图8可见,RB过程中给水流量较实际负荷下降速率更快,给水流量下降至目标值时实际负荷仍处于较高阶段,负荷对应的调节参数与系统运行特性不匹配引起给水流量振荡,最大波动幅度156 t/h。

图8 变参数策略优化前给水流量控制曲线Fig.8 The feed water flow control curves before optimization of variable parameter strategy

为适应该机组RB过程负荷及给水流量变化特性,将RB时PI调节器修改为根据给水流量设定值进行变参数,修改后控制曲线如图9所示。由图9可见,给水流量下降至较低阶段时不再出现振荡波动现象。对于超超临界机组,不同机组RB过程负荷下降速率受锅炉蓄热、滑压速率等多种因素影响,RB过程中根据给水流量设定值进行PI调节器变参数控制更符合给水系统实际工况,能够避免因调节参数与实际特性不匹配引起的振荡。

图9 变参数策略优化后给水流量控制曲线Fig.9 The feed water flow control curves after optimization of variable parameter strategy

3.1.4 滑压速率过慢

RB过程中由汽轮机调节阀控制主蒸汽压力,滑压速率影响主蒸汽流量下降过程,速率过快时蒸汽流量下降缓慢易引起主蒸汽温度过低,通过滑压速率抑制主蒸汽温度下降速率是RB控制常用的一种方法[15]。然而,滑压速率过慢容易造成汽轮机调节阀开度关闭过小,导致汽轮机抽汽量过低引发汽泵出力不足、除氧器失压、锅炉上水差压过低等问题。为保证汽轮机调节阀开度满足抽汽系统安全运行,将RB时原设计的固定滑压速率修改为根据汽轮机调节阀开度及主蒸汽压力偏差调整的动态滑压速率,优化后滑压速率控制回路如图10所示。图10中ƒ2(x)为主蒸汽压力偏差对应的滑压速率,ƒ3(x)为汽轮机调节阀开度对应的修正系数,采用此方案后当实际压力低于设定值或调节阀开度过小时自动加快压力设定值下降速率,减小控制偏差,能够有效防止汽轮机调节阀进一步关小。

图10 优化后滑压速率控制回路Fig.10 The optimized sliding pressure rate control circuit

3.2 炉膛负压控制

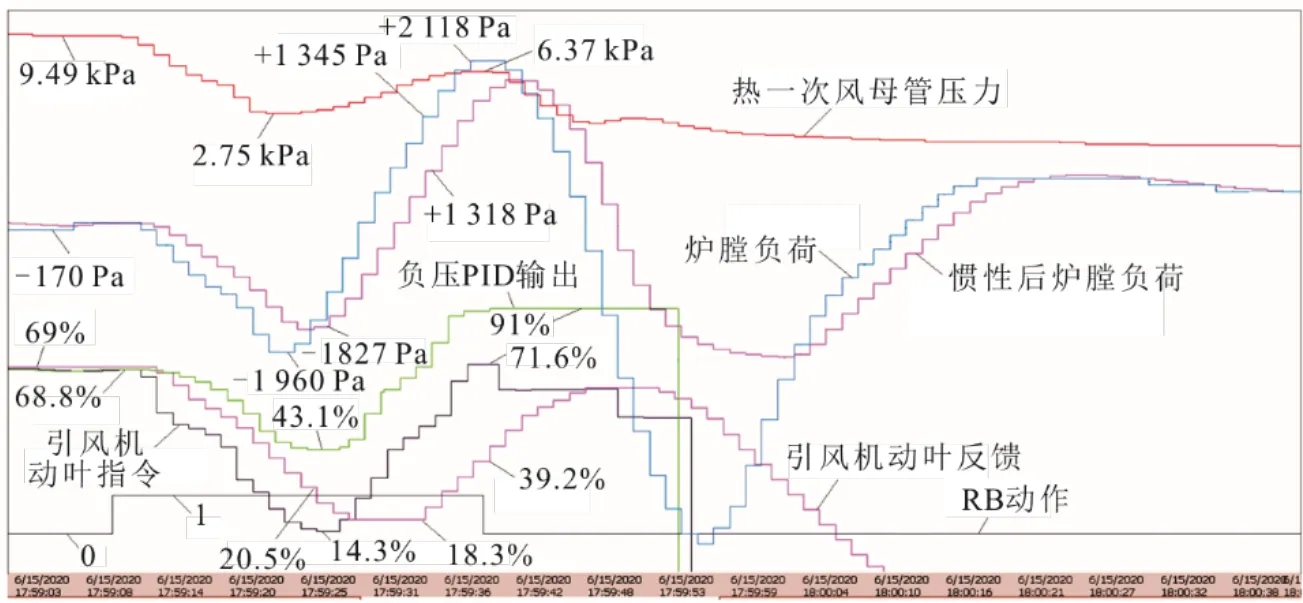

维持炉膛负压处于安全范围是一次风机RB过程首要控制任务,设备性能或逻辑缺陷易导致负压越限。以另一超超临界660 MW机组为例,图11为一次风机RB过程中炉膛负压波动曲线。由图11可见,炉膛负压在14 s内从–170 Pa下降至–1 960 Pa,随后在15 s内上升至+2 118 Pa并触发炉膛负压过高MFT(保护值为±2 000 Pa),存在问题及优化方法如下。

图11 一次风机RB时炉膛负压波动曲线Fig.11 Furnace pressure fluctuation curve of PAF RB

3.2.1 一次风压变化幅度过大

一次风压受送风机出力、系统阻力、漏风量等因素影响,其中系统阻力与设计参数、设备磨损情况等有关。单侧一次风机RB后总体出力快速减小至原出力的50%左右,保留送风机超驰增加出力至允许的最大能力,在此过程中漏风量及漏风时间是影响一次风压的主要因素。

磨煤机跳闸间隔时间过长导致漏风时间过长,这是一次风压大幅度降低的主要原因。试验前B、C、D、E、F磨煤机运行,A磨煤机停运。原控制逻辑设计RB后依次跳闸F、E、D磨煤机,跳磨煤机间隔时间为5 s,保留3台磨煤机运行。RB后实际延时3 s后F磨煤机跳闸,间隔11 s后E磨煤机跳闸,原因及优化办法如下:

1)原设计RB触发逻辑(AP124)、RB跳磨煤机逻辑(AP104)、磨煤机跳闸逻辑(AP108、AP110、AP112)分布于不同的控制器,RB信号经多次网络传输后出现延迟,因此将RB触发逻辑及RB跳磨煤机逻辑整合至同一控制器(AP124),RB信号经一次网络传输即可实现磨煤机跳闸。

2)原设计RB跳磨煤机逻辑采用煤层未运行信号触发下一台磨煤机跳闸,该信号采用给煤机停运作为判断条件,同时磨煤机跳闸延时3 s后给煤机跳闸,控制逻辑如图12所示。经图12逻辑处理跳磨煤机间隔时间延长了3 s,因此将逻辑中煤层未运行信号改为磨煤机分闸信号。

图12 单侧一次风机RB后磨煤机跳闸逻辑Fig.12 The RB trip pulverizer logic

停运的A磨煤机入口热风门关闭不严,持续通入冷风冷却,增大了一次风漏风量。磨煤机出口门全开至全关动作时间为8 s,加长了一次风漏风时间。因条件限制以上设备缺陷暂无法处理,改进运行措施为RB试验前暂停A磨煤机的冷却,一次风压稳定后再开启冷风进行冷却。

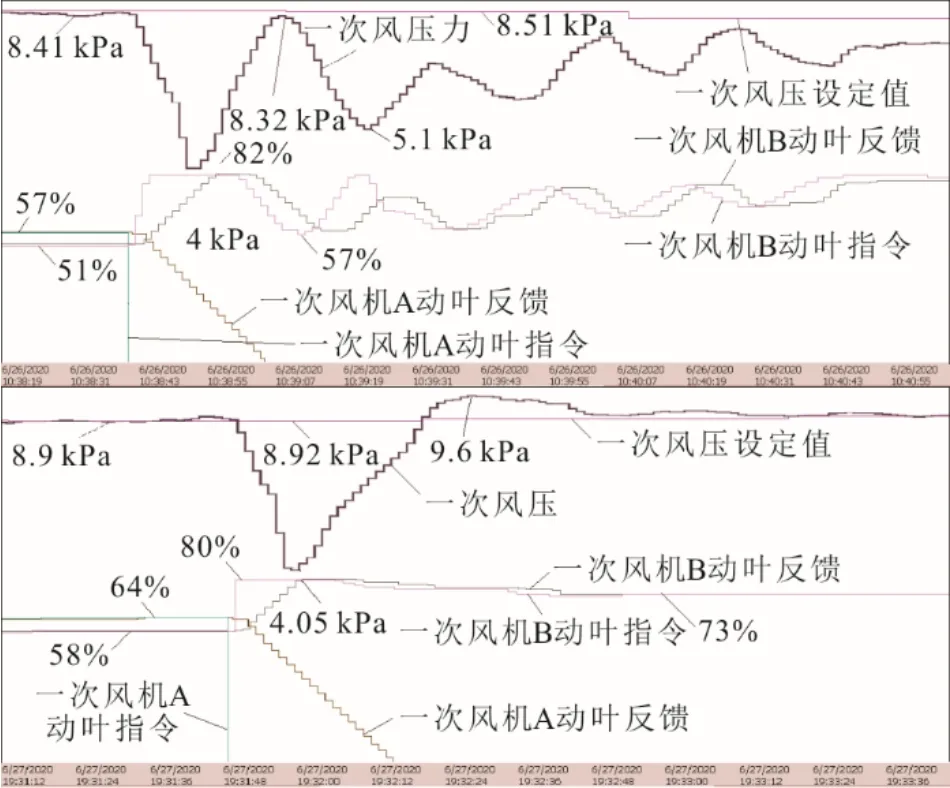

优化前、后一次风机RB时一次风压记录曲线如图13所示。由图13可见:优化前,热一次风母管压力在12 s内由9.49 kPa下降至2.75 kPa,随后在15 s内恢复至6.37 kPa,最大下降幅度6.74 kPa。优化后,RB发生延时1 s后F磨煤机跳闸,间隔约5 s后E磨煤机跳闸,跳磨煤机时间显著缩短;一次风母管压力在11 s内由8.41 kPa降至4 kPa,随后在15 s内恢复至8.32 kPa,最大下降幅度4.41 kPa。

图13 优化前、后一次风压控制曲线Fig.13 The primary air pressure control curves before and after the optimization

优化前后对比可见,一次风机RB过程中,避免跳磨煤机间隔时间过长并采取减少漏风量的措施能够有效减小一次风压下降幅度及速率。

3.2.2 控制回路滞后时间过长

炉膛负压为闭环控制回路,反馈回路及执行机构滞后均会增加控制回路滞后时间,导致干扰出现后不能及时调节,从而影响控制品质。

图14 为优化前RB过程炉膛负压及动叶动作曲线。由图14可见,负压下降过程中RB前馈和负压前馈先后动作将动叶指令2次快速关小,但受动叶实际动作速率限制指令和反馈偏差反而增大(最大偏差6.2%),前馈回路不能快速抑制负压下降。炉膛负压由最低点反向上升时滤波后负压滞后3 s上升,导致负压PID输出指令滞后3.5 s才反向调节,动叶指令反向开启时实际动叶滞后7 s才开启,开启过程中动叶指令与反馈偏差最大达到32.4%,引风机出力增加不足且滞后时间过长导致炉膛负压反向过调。

图14 优化前炉膛负压及动叶动作曲线Fig.14 The furnace negative pressure and rotor blade action curves before the optimization

动叶机构响应滞后及炉膛负压滤波器惯性时间过长是控制回路滞后时间过长的主要原因。对此,在RB动作前60 s将负压滤波时间由5 s减小至2 s,60 s后恢复至5 s。因动叶机构无法进一步调整,因此增加动叶前馈快速恢复功能:前馈动作时间由60 s缩短为6 s,动作结束后根据动叶指令和经实际可下降速率限制后指令偏差按速率恢复前馈作用,偏差大快速恢复,偏差小则慢速恢复,减小负压下降过程中动叶指令与实际开度的偏差以缩短负压反方向升高时动叶开启滞后时间。优化后控制逻辑如图15所示,图15中ƒ2(x)为前馈恢复速率,3.57%/s为实测动叶最大可动作速率。

图15 炉膛负压滤波及动叶前馈优化回路Fig.15 The furnace pressure filter and rotor blade feedforward optimization circuit

图16 为优化后一次风机RB过程炉膛负压控制曲线。由图16可见,RB发生后,一次风压最大下降幅度由6.74 kPa减小为4.41 kPa,炉膛负压在17 s内由–60 Pa下降至–1 189 Pa,下降速率及幅度显著减小。炉膛负压反向升高过程中PID输出滞后时间由3.5 s减小至1.5 s。动叶关闭过程中指令与反馈最大偏差由6.2%减小至5.0%,开启过程中最大偏差由32.4%减小至15.1%。炉膛负压反向升高至动叶实际开启时间由10.5 s减小至7.5 s,其中执行机构反向动作时滞后6~7 s是主要影响因素。负压反向超调值由+2 118 Pa降低至+1 563 Pa,未发生MFT。受动叶执行机构反向调节滞后特性及一次风压波动影响,炉膛负压在发生2次波动后趋于稳定,执行机构特性及一次风压调节参数仍需进一步提高。

图16 优化后炉膛负压控制曲线Fig.16 The optimized furnace negative pressure control curves

一次风机RB过程中减小一次风压变化幅度、消除影响控制回路滞后时间的因素,对于提高炉膛负压控制品质有显著的改善和提高作用。

3.3 水煤比控制

RB发生后燃料量快速减小至目标值并稳定,水煤比主要受给水流量影响,给水流量下降速率应与锅炉热量下降特性匹配。不同辅机RB过程锅炉热量下降特性不同,不同炉型蓄热总量及释放特性不同,采用变速率控制及变惯性时间控制区分不同RB工况给水流量下降过程[15]。此外RB时水煤比控制应注意以下问题:

1)常规设计水煤比调节回路仅区分稳态及变负荷2种工况,RB初期燃烧工况、给水流量突变引起水煤比剧烈扰动,稳态及变负荷工况使用的调节参数无法适应这种大幅扰动,容易引起中间点温度二次超调。应区分RB与以上2种工况水煤比调节强度,不同辅机RB工况采用不同调节强度,根据RB进行时间区分调节强度改变时机,优化后控制策略如图17所示。图17中计时器1、2、3、4对RB动作持续时间进行计时,ƒ1(x)、ƒ3(x)、ƒ5(x)、ƒ7(x)为不同RB工况调节器积分时间,ƒ2(x)、ƒ4(x)、ƒ6(x)、ƒ8(x)为不同RB工况调节器比例增益系数。

图17 优化后水煤比控制策略Fig.17 The optimized water coal ratio control strategy

2)减小RB过程给水流量与设定值偏差,确保给水流量受控是有效实现分工况进行变速率、变惯性时间等控制策略的基础。

3)RB过程中燃料量、给水流量基础设定值随锅炉主控下降至目标值,不同负荷基础设定值的准确性直接影响水煤比关系,RB后期机组重要参数的收敛及稳定性也与此相关。

3.4 一次风压控制

RB时一次风压变化幅度对燃烧工况影响明显,单台风机与2台风机运行时控制回路特性有较大差别,单台一次风机运行时调节参数整定不当容易引起一次风压波动。图18为某超超临界660 MW机组优化前、后一次风机RB过程风压控制曲线。由图18可见,优化前调节器积分强度不足引起一次风压反复在低位振荡,优化后一次风压能够快速恢复并收敛稳定。区分并优化不同工况下调节参数有助于一次风机RB时一次风压快速恢复并稳定。

图18 优化前、后一次风压控制曲线Fig.18 The primary air pressure control curves before and after the optimization

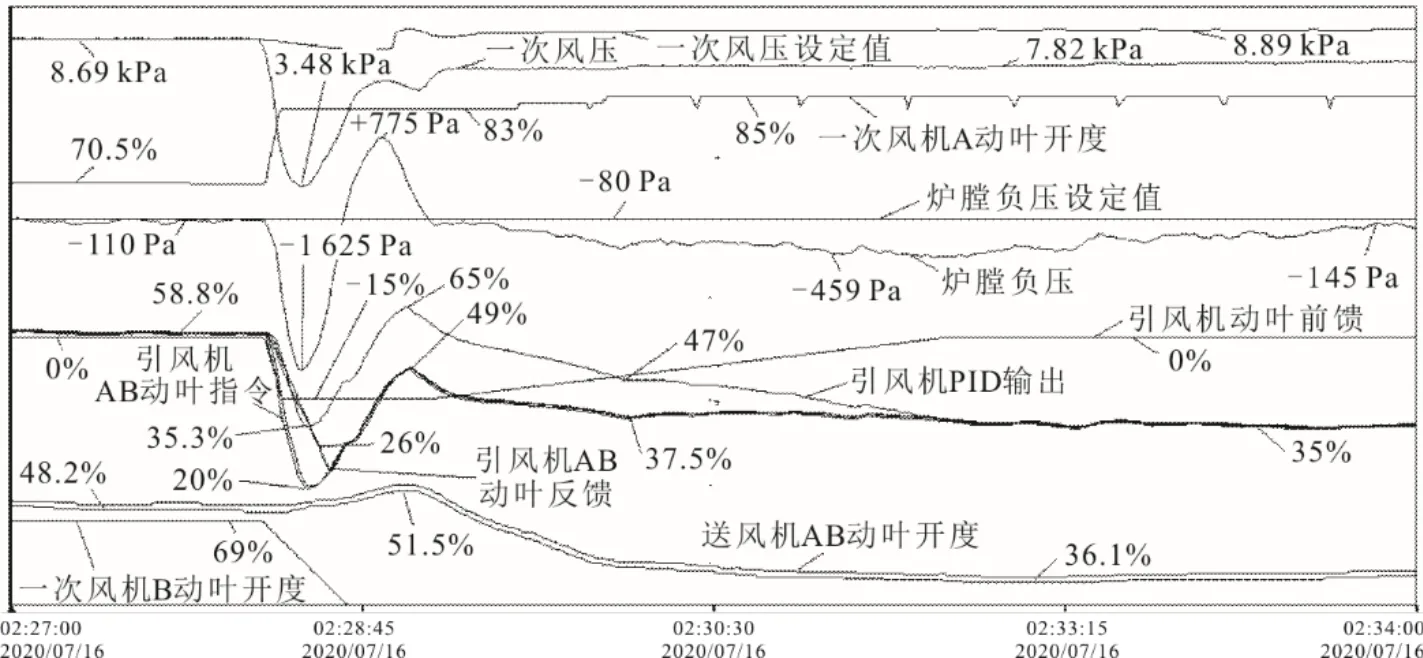

4 控制优化效果

图19 及图20为某超超临界660 MW机组一次风机RB过程中重要运行参数控制曲线。由图19及图20可见,RB过程中,一次风压由8.69 kPa降至3.48 kPa后快速恢复并稳定至7.82 kPa;炉膛负压由–110 Pa降至–1 625 Pa后二次超调至+775 Pa,最后稳定于–110 Pa左右;给水流量由1 825 t/h按照预定速率下降至983 t/h左右,随后跟随水煤比调节上升至1 186 t/h并逐渐稳定;机组负荷由610 MW平稳下降至377 MW;主蒸汽压力由26.9 MPa平稳降至17.2 MPa;中间点温度最大下降19 ℃,最大上升12 ℃,主蒸汽温度最大下降18 ℃,再热蒸汽温度最大下降31 ℃。RB过程中自动控制系统全程投入,机组重要参数及辅机运行状态安全可控,控制品质良好。

图19 一次风机RB过程控制曲线1Fig.19 The RB process control curve 1 of primary air fan

图20 一次风机RB过程控制曲线2Fig.20 The RB process control curve 2 of primary air fan

5 结 语

充分掌握并消除RB过程中影响机组重要运行参数的因素并予以消除,才能有效提高RB过程控制品质,确保机组安全稳定运行。通过分析超超临界机组RB过程中给水流量、炉膛负压、一次风压、水煤比的影响因素,对其控制功能存在的问题进行优化。实际应用结果表明,优化后RB过程中给水流量、炉膛负压、一次风压、水煤比等控制参数变化更加平稳,对超超临界机组RB过程控制具有一定的参考意义。