超支化聚硫醚改性环氧丙烯酸酯光固化涂料的制备及性能研究

钱佳怡,李平,魏玮,刘晓亚,李小杰

(江南大学 化学与材料工程学院,江苏 无锡 214122)

UV 光固化涂料与传统的溶剂型涂料相比,由于其具有固化速度快、VOC 排放量低、节约资源等优点,一经推出就获得了研究人员的广泛关注。UV 光固化涂料体系一般由低聚物、活性稀释剂、光引发剂和其他助剂组成[1-6]。环氧丙烯酸酯(EA)是国内目前使用最多、用量最大的一类低聚物。其中,双酚A型环氧丙烯酸酯因其硬度大、耐化学性优异、固化速度快等优势,而成为UV 光固化领域应用最广的UV低聚物。但双酚A 型环氧丙烯酸酯分子链中的刚性苯环密度大,导致固化膜脆性大、韧性差[7-11];且光固化树脂含有大量的C==C 不饱和双键,在固化过程中会产生很大的体积收缩,导致涂层与基材的附着力差[12-14]。这些缺陷使得UV 光固化环氧丙烯酸酯的应用受到了极大的限制。

超支化聚合物不同于传统的线性聚合物,是一种独特的三维立体结构的高度支化大分子,具有良好的溶解性、较低的黏度以及大量活性官能团[15-17],因此在涂料领域有着广泛的应用[18-22]。迄今为止,超支化聚合物在涂料领域的应用主要为UV 光固化涂料[23]。已有不少报道将超支化聚合物应用于UV 光固化环氧丙烯酸酯中以改善其性能。Liu 等[24]制备了一种紫外光固化环氧丙烯酸酯/超支化聚硅氧烷涂料,添加适量的超支化聚硅氧烷的树脂,其韧性和刚度得到显着改善,黏度较低。但超支化聚硅氧烷是通过水解缩合反应制备的,聚合反应过程较难控制,且分子中含有大量未反应的硅羟基,分子稳定性较差,容易发生凝胶化反应。Sun 等[25]合成了一种含扩链剂的超支化聚氨酯丙烯酸酯,并加入环氧丙烯酸酯中固化成膜,涂膜的硬度和附着力均比未添加超支化聚氨酯丙烯酸酯的涂膜高。但合成的超支化聚合物为白色粉末状固体,应用于涂料体系需要加入一定量的溶剂且合成由多步完成,制备复杂。因此,开发一种合成方式简单、低黏度且加入EA 能改善光固化涂层综合性能的超支化聚合物尤为重要。

本研究利用选择性硫醇-点击化学“一锅法”合成端巯基超支化聚硫醚(HBP-SH),再采用功能性单体四氢呋喃丙烯酸酯(THFA)改性HBP-SH 的端基,制得一系列末端改性超支化聚硫醚(HBP-xTHFA,x=100%, 90%, 80%)。并将其加入商业化环氧丙烯酸酯树脂中,制备复合光固化涂层。研究超支化聚硫醚的添加量及端基改性比例对复合光固化涂层性能的影响。

1 试验

1.1 原料

三羟甲基丙烷三(3-巯基丙酸)酯(TMPMP)、甲基丙烯酸缩水甘油酯(GMA),分析纯,上海西格玛奥德里奇贸易有限公司;1,8-双氮杂二环[5,4,0]十一碳-7-烯(DBU)、二苯甲酮(BP),分析纯,阿拉丁试剂有限公司;四氢呋喃丙烯酸酯(THFA),分析纯,上海百灵威试剂有限公司;N,N-二甲基甲酰胺、三氯甲烷、无水乙醚、三乙胺,分析纯,国药集团化学试剂有限公司;双酚A 型环氧丙烯酸酯(EA)、三丙二醇二丙烯酸酯(TPGDA),工业级,江苏开磷瑞阳化工股份有限公司。

1.2 端巯基超支化聚硫醚(HBP-SH)的合成

将3.986 g 三羟甲基丙烷三(3-巯基丙酸)酯(TMPMP)溶于15 mL DMF 中,再加入100 mL 的单口烧瓶中,在氮气保护下加入1.422 g 甲基丙烯酸缩水甘油酯(GMA)、30.4 mg 1,8-双氮杂二环[5,4,0]十一碳-7-烯(DBU)和10 mL DMF,在30 ℃恒温水浴锅中反应6 h。反应结束后利用无水乙醚进行沉淀,再用氯仿重新溶解,重复沉淀-溶解3 次,最终通过旋蒸除去溶剂,得到一种无色粘稠状液体HBP-SH,产率为76.4%。

1.3 HBP-xTHFA(x=80%, 90%, 100%)的合成

按照1.2 节合成方法不进行提纯直接合成端巯基超支化聚硫醚。然后升温至40 ℃,将1.718 g 四氢呋喃丙烯酸酯(THFA)、30.4 mg 1,8-双氮杂二环[5,4,0]十一碳-7-烯(DBU)和5 mL DMF 加入上述反应液中,继续氮气保护下反应6 h。反应结束后利用无水乙醚进行沉淀,再用氯仿重新溶解,重复沉淀-溶解3 次,最终通过旋蒸除去溶剂,得到一种无色粘稠状液体HBP-100%THFA,产率为77.9%。

按照与合成HBP-100%THFA 相似的方式,将改性单体四氢呋喃丙烯酸酯改性超支化聚硫醚,按照超支化聚硫醚末端基团改性比例为80%和90%,分别合成HBP-80%THFA(产率为81.7%)和HBP-90%THFA(产率为88.1%),合成路线如图1 所示。

图1 HBP-80%THFA、HBP-90%THFA 和HBP-100%THFA 的合成路线Fig.1 Synthesis route of HBP-80%THFA, HBP-90%THFA and HBP-100%THFA

1.4 光固化涂层的制备

以环氧丙烯酸酯(EA)作为基体树脂,向其中加入活性稀释剂二缩三丙二醇二丙烯酸酯(TPGDA)、光引发剂二苯甲酮(BP)、助引发剂三乙胺(TEA)和自制的超支化聚硫醚,将其混合均匀后利用60 μm的线棒刮涂在马口铁上,在室温下利用XLiteTM600型紫外光固化机固化成膜。按照表1 所列的配方制备超支化聚硫醚改性环氧丙烯酸酯复合光固化涂层。

表1 光固化涂料配方Tab.1 Formulations of UV curable coatings wt/%

1.5 测试与表征

FT-IR 表征:采用美国赛默飞世尔科技有限公司的Nicolet 6700 型全反射傅里叶红外光谱仪,对产物进行红外测试。

GPC 表征:用美国沃特世公司的Waters GPC 486型凝胶渗透色谱仪表征产物的相对分子质量及其分布,以单分散的聚苯乙烯作为标准样,同时以四氢呋喃作为流动相。

1H NMR 表征:采用瑞士布鲁克公司的AVANCE III NMR 400 MHz 核磁共振仪对产物进行核磁共振氢谱分析,以氘代氯仿作为溶剂。

黏度测试:采用美国TA 仪器公司的Discovery DHR-2 黏度计测定超支化聚合物的黏度。测试温度为25 ℃。

涂膜基本性能测试:按照GB/T 13452.2—2008测定固化膜的厚度;按照GB/T 9286—1998 测定固化膜的附着力;按照GB/T 6739—2006 测定固化膜的铅笔硬度;按照GB/T 1732—1993 测定固化膜的抗冲击性;按照GB/T 1763—1979 测定固化膜的耐酸碱性。

拉伸性能测试:将样品制备成标准哑铃型样条,采用济南鑫光试验机制造有限公司生产的WDW-5A型电子万能试验机,在室温下对固化样条进行拉伸性能测试,拉伸速率为5 mm/min。

固化收缩率测试:干燥比重瓶1,称其质量m0,灌满蒸馏水,再称其质量m1;以同样方式灌满被测液体,称其质量m2;被测液体密度ρ1按式(1)计算,其中ρ为水的密度。

以同样方法,称得比重瓶2 的质量m0′,水和比重瓶2 的总质量m1′,在烘干的比重瓶2 内填装5 g 固体样品,称其质量m2′,继续加满水,称其质量m3,被测固体样品密度ρ2按式(2)计算,收缩率φ按式(3)计算。

实时红外测试:将样品涂覆于KBr 盐片上,设置紫外光点光源与辐照样品之间的距离为10 cm,辐照时间为600 s,并使用Nicolet 6700 型全反射傅里叶红外光谱仪对样品以16 Hz 的频率进行连续扫描,监测810 cm–1附近峰强度的变化来计算双键转化率。为了消除由于快速固化而引起涂膜厚度的变化,采用大约1730 cm–1处C==O 的吸收峰作为内标。双键转化率(C)按式(4)计算。其中,(A810/A1730)0和(A810/A1730)t分别是固化前和辐照时间t后双键的相对吸收。

凝胶含量测试:称取1.5~2 g 的固化膜,以丙酮作为溶剂,将固化膜置于索氏提取器中回流提取24 h,然后将样品放入50 ℃的真空烘箱中干燥24 h,通过称量计算提取前后固化膜质量的变化。凝胶含量(Gel)按式(5)计算。其中,Wt为样品提取前的质量,Wgel为样品提取后的质量。

2 结果与讨论

2.1 HBP-xTHFA 的结构表征

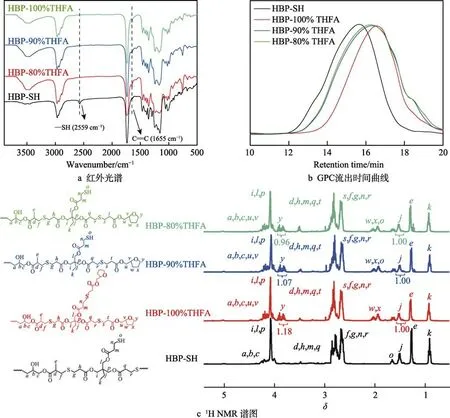

利用傅里叶红外光谱、高效液相色谱、核磁共振氢谱和流变性能测试,对产物的结构进行表征。通过红外光谱确认制备的超支化聚硫醚的化学结构。图2a 为HBP-SH 和HBP-xTHFA 的红外光谱图。从图中可知,2559 cm–1处是 S—H 键的振动特征峰,1655 cm–1处是C==C 的振动特征峰,在HBP-SH 的红外光谱中存在明显的巯基的特征吸收峰,而在HBP-xTHFA 的红外光谱图中,巯基的特征峰减弱甚至消失,说明HBP-SH 中的巯基与四氢呋喃丙烯酸酯中的C==C 双键发生反应,将四氢呋喃基团成功接入HBP-SH。

利用凝胶渗透色谱对制备的产物进行相对分子质量表征。图2b 是HBP-SH 和HBP-xTHFA 的GPC流出时间曲线。使用线性聚苯乙烯作为标准样,从GPC 流出曲线拟合出制备的超支化聚硫醚的相对分子质量及其分布,测得HBP-SH 的相对分子质量Mw为13 900,Mw/Mn为1.81;HBP-100%THFA 的Mw为7800,Mw/Mn为1.37;HBP-90%THFA 的Mw为11 000,Mw/Mn为1.66;HBP-80%THFA 的Mw为11 100,Mw/Mn为1.63。相比于HBP-SH,端基改性后HBP-xTHFA的相对分子质量变低,这可能是由于THFA 中的四氢呋喃基团与色谱柱有较强的吸附作用,导致流出时间变长,因此测得的HBP-xTHFA 的相对分子质量偏小。

为了进一步验证超支化聚硫醚的成功制备,采用1H NMR 对产物的结构进行分析。图2c 是HBP-SH及HBP-xTHFA 的核磁共振氢谱图。化学位移δ=1.65处归属于HBP-SH 的—SH 中H 的特征吸收峰,证明HBP-SH 的端基为巯基。在HBP-xTHFA 中,化学位移δ为1.58~1.68、1.85~2.07、3.76~3.95 处归属于THFA中四氢呋喃环上—CH2—中H 的特征吸收峰出现,且化学位移δ=5.8~6.5 处归属于THFA 中CH2==CH—双键中H 的特征吸收峰消失,说明HBP-SH 末端巯基与 THFA 的双键发生了硫醇-烯点击反应。HBP-100%THFA、HBP-90%THFA 和HBP-80%THFA 中,化学位移δ=3.76~3.95 处四氢呋喃环上其中一个亚甲基质子信号峰的积分面积比为1.18∶1.07∶0.96,约为1∶0.9∶0.8,证明了超支化聚硫醚的端基改性率分别为100%、90%、80%。

图2 HBP-SH 和HBP-xTHFA 的红外光谱、GPC 流出时间曲线及1H NMR 谱图Fig.2 FT-IR spectrum (a), GPC curves (b) and 1H NMR spectra (c) of HBP-SH and HBP-xTHFA

为了便于施工,涂料配方需要有合适的黏度,黏度过大会影响涂层的性能。图3 是HBP-xTHFA 黏度随剪切速率变化的曲线,HBP-100%THFA、HBP-90%THFA 和HBP-80%THFA 的黏度分别为11.8、17.4、21.0 Pa·s,相较于环氧丙烯酸酯,HBP-xTHFA的黏度很低,无需加入可挥发性溶剂便能将其应用于涂料体系内。

图3 HBP-xTHFA 的黏度随剪切速率变化曲线Fig.3 The viscosity curves of HBP-xTHFA with shear rate

2.2 EA/HBP-xTHFA 复合光固化涂层的性能

齐聚物一般由线性分子组成,其黏度随着相对分子质量的增大而增大,有些会引起涂膜收缩严重。基于超支化聚合物的诸多优点,本研究设想将超支化聚合物引入UV 固化体系,同时通过引入能形成强氢键作用的基团来增加附着力。基于这一构思,将THFA改性到超支化聚硫醚端巯基上来提高附着力。

2.2.1 超支化聚硫醚添加量对涂层性能的影响

当分子间的距离缩短成化学键的距离时,就会产生收缩。因此,首先将端基改性为100%的超支化聚硫醚加入UV 固化体系,其不参与交联反应,收缩较小,且四氢呋喃基团含量多,预计涂层的附着力会提高。研究超支化聚硫醚添加量对复合光固化涂层基本性能与力学性能的影响,结果如表2 所示。

从表2 中可知,HBP-xTHFA 的加入并不会降低光固化EA 涂层的原有性能。所有涂层的厚度均匀,硬度较高,可达到3H,且都具有优异的耐酸碱性。纯EA 涂层与基材之间的附着力较差,只有5 级,随着HBP-100%THFA 添加量的增加,光固化复合涂层的附着力提高,可达2 级。涂层的抗冲击性能随着HBP-100%THFA 添加量的增加而先增大后减小,当添加量为2%时,抗冲击性能最佳,可达44 cm。

表2 光固化涂层的基本性能Tab.2 Basic properties of UV curable coatings

2.2.2 超支化聚硫醚改性比例对涂层性能的影响

为了进一步研究超支化聚硫醚的结构对涂层性能的影响,改变超支化聚硫醚端基的改性比例。不同端基改性比例对涂层基本性能的影响如表2 所示。

从表2 可知,当HBP-xTHFA 的添加量均为2%时,复合光固化涂层的膜厚、铅笔硬度和耐酸碱性基本没有影响。涂层附着力随着改性比例的下降而下降,但均高于纯EA 涂层。涂层的抗冲击性能与附着力、韧性相关,加入HBP-xTHFA 的复合涂层的抗冲击性能优于纯EA 涂层。这可以通过光固化涂层的固化收缩率来验证。

原本处于活动态的单体分子经光固化后形成交联的聚合物网络,分子呈现紧密状态,限制链段的运动,自由体积减小。同时分子间与分子内的原子相对位置和距离发生改变,导致固化膜的总体积骤减,产生较大的体积收缩。超支化聚硫醚末端基团改性比例对复合光固化膜固化收缩率的影响如表3 所示。

从表3 可知,纯EA 固化膜的固化收缩率为5.6%,而加入HBP-100%THFA、HBP-90%THFA 和HBP-80%THFA 的复合光固化膜的固化收缩率分别为4.0%、5.1%和5.2%。这是由于纯EA 中含有大量的不饱和双键,经过紫外光固化后,分子间距离缩短,从而产生较大的体积收缩,涂层与基材的附着力较差。超支化聚合物由于其独特的三维立体球状结构,与线性聚合物相比,收缩相对较小,其内部的空腔与自由体积能够降低体系内应力。由于HBP-100%THFA加入EA 后并不参与固化交联反应,能有效减小因双键交联而产生的体积收缩,因此其固化收缩率最小,附着力最好。此外,HBP-xTHFA 末端的四氢呋喃基团与EA 中的羟基形成的氢键作用,增强了内聚力,是提高附着力的原因之一。

拉伸测试是评价材料力学性能优劣的方法之一。超支化聚硫醚端基改性比例对复合光固化膜力学性能的影响如表3 和图4 所示。

表3 光固化膜的性能Tab.3 Properties of UV curable films

图4 不同光固化膜的应力-应变曲线Fig.4 Stress-strain curves of different UV curable films

加入HBP-100%THFA 的涂层的拉伸强度略低于纯EA 涂层,这是因为超支化聚硫醚中柔性链与柔性四氢呋喃基团的引入,会降低EA 树脂中刚性苯环的密度。而加入HBP-80%THFA 和HBP-90%THFA 的涂层的拉伸强度均高于纯EA 涂层,因为它们末端所含的巯基能参与环氧丙烯酸酯的交联反应。随着HBP-xTHFA 端基改性比例的降低,光固化涂层的断裂伸长率从(4.1±0.4)%提升至(7.5±0.9)%。这说明加入HBP-xTHFA 能有效改善光固化环氧丙烯酸酯涂层的脆性。

2.3 光固化动力学研究

图5 是光固化体系双键转化率随辐照时间的变化曲线。从图5 中可知,所有光固化体系中双键转化率最终均能达到80%以上。加入HBP-100%THFA 和HBP-90%THFA 的复合光固化体系的双键转化率与纯EA 相近,说明HBP-100%THFA 虽然不参与交联反应,但并不会明显降低体系的双键转化率,而HBP-90%THFA 的巯基含量较少,对体系双键转化率的影响也不大。但加入HBP-80%THFA 的光固化体系的双键转化率明显高于其他体系。这是因为 HBP-80%THFA 中所含的端巯基最多,能够参与EA 体系的交联反应,且硫醇-烯点击化学反应可以克服氧阻聚,因此体系的双键转化率最高。

图5 光固化体系双键转化率随辐照时间的变化曲线Fig.5 Curves of double bond conversion with irradiation time in the UV-curing system

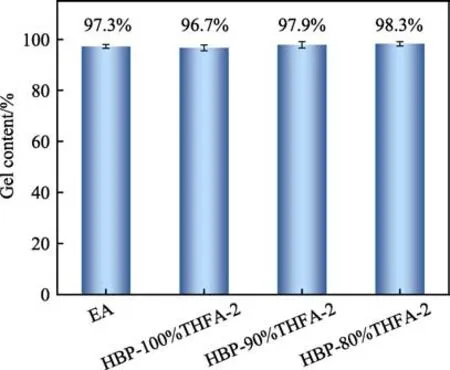

2.4 凝胶含量测试

凝胶含量是指在索氏提取过程中,未被丙酮洗脱的凝胶部分质量与固化样品质量的比值,其可以反映出固化膜的交联致密程度。从图6 中可以看出,所有光固化膜的凝胶含量均大于95%,说明都具有较高的交联密度。加入HBP-100%THFA 的固化膜的凝胶含量与纯EA 固化膜相近,因此交联密度基本保持一致。HBP-90%THFA 与HBP-80%THFA 的端基因为含有少量巯基,其可以参与固化交联反应,使三维固化网络更加致密,因此提高了凝胶含量。

图6 不同光固化膜的凝胶含量Fig.6 Gel content of different UV curable films

综上所述,HBP-100%THFA 添加量为2%的复合光固化涂层的双键转化率和交联密度与纯EA 涂层基本一致,且降低了环氧丙烯酸酯体系的固化收缩率,端基引入了四氢呋喃基团,从而使其附着力得到提高,而且涂层的抗冲击性与韧性也得到了改善,因此其综合性能较好。制备的HBP-100%THFA 合成步骤简单,黏度低,在较低的添加量下,涂层就能获得较好的综合性能,适合将来工业化应用。

3 结论

1)以三羟甲基丙烷三(3-巯基丙酸)酯和甲基丙烯酸缩水甘油酯为原料,采用一锅法合成了HBPSH,再以四氢呋喃丙烯酸酯为改性单体,合成改性超支化聚硫醚(HBP-xTHFA,x=80%, 90%, 100%)。将其加入环氧丙烯酸酯体系中,制得复合光固化涂层。制备的超支化聚硫醚合成步骤简单,黏度低,有利于工业化应用。

2)研究了超支化聚硫醚的添加量与末端基团改性比例对光固化环氧丙烯酸酯涂层基本性能、力学性能、固化收缩率、双键转化率、交联密度的影响。当超支化聚硫醚的添加量为2%、末端基团改性比例为100%时,复合光固化涂层的综合性能最佳。