ZrO2陶瓷切向超声辅助磨削表面及亚表面损伤机制

闫艳燕,张亚飞,张兆顷

河南理工大学 机械与动力工程学院,焦作 454003

ZrO2陶瓷是一种高性能陶瓷材料,具有强度高、密度低、耐高温、耐腐蚀和良好的高温抗氧化等优异的性能[1-3]。与高温合金相比,由于ZrO2陶瓷密度较低可极大的减轻相同体积零部件的重量;且由于其具有耐高温、抗氧化等特性,使得其零部件在使用的过程中可减少或取消气体冷却气路,从而使得发动机更为紧凑,因此ZrO2陶瓷及其陶瓷基复合材料在涡轮航空发动机的制造领域中有着广泛的应用前景[4-6]。目前,金刚石砂轮磨削仍然是ZrO2陶瓷最主要的精密加工方法之一。然而,由于其高硬度易脆性等特点,磨削时,加工效率低、加工成本高,尤其是磨削过程中较高的磨削力、磨削热容易在已加工表面形成表面及亚表面微裂纹,从而降低了工件的强度,对其使用范围造成极大的限制[7-8]。

为解决其加工难题,大量研究将超声振动与金刚石砂轮磨削相结合,形成超声振动辅助磨削加工方法,并将其应用于陶瓷等硬脆材料的精密超精密加工中,取得较好的加工效果[9-10]。近年来,国内外学者对超声辅助磨削陶瓷等硬脆材料的材料去除机理进行了大量研究[11]。Zahedi等[12]研究表明,在相同加工条件下,与普通磨削相比,超声辅助磨削氧化铝和氧化锆复合陶瓷材料外圆柱表面时,磨削能量可降低35%以上。Guo和Zhao[13]研究发现,将超声振动引入到磨削过程中,可使SiC陶瓷的表面粗糙度从138 nm减小到78 nm。

Baraheni和Amini[14]建立了超声振动辅助磨削硬脆材料的亚表面损伤(Subsurface Damage, SSD)深度理论模型,并通过磨削氮化硅陶瓷试验验证了模型的可靠性。研究结果表明,与普通磨削相比,超声振动辅助磨削氮化硅陶瓷可使得亚表面损伤深度降低30%以上。Gao和Jia等[15-16]研究发现,与干磨削相比,多角度二维超声辅助磨削ZrO2陶瓷可极大的降低表面粗糙度。并研究了多角度二维超声振动与纳米流体微量润滑磨削技术的协同作用,研究表明在纳米流体微量润滑条件下的表面质量明显优于无润滑条件下的表面质量。Chen等[17]建立了二维椭圆超声辅助磨削的磨削力模型,研究结果表明,在二维椭圆超声辅助磨削硬脆材料的过程中,施加的轴向超声振动使磨削力略有减小,而施加的径向超声振动可明显降低磨削力。Lv等[18]研究发现,单个切削周期内,超声振动的引入促进了硬脆材料内部初始裂纹的成核和扩展,从而提高了其材料去除率。梁志强等[19]通过 SPH 法对超声辅助磨削 Al2O3陶瓷材料的裂纹产生及扩展情况进行仿真,结果表明:随着超声振动效果的增强,工件材料更易于产生侧向裂纹,但裂纹的扩展速度降低、深度减小。目前,有关硬脆材料超声辅助磨削材料去除机理的研究取得了很大进展,但其超声辅助磨削的表面及亚表面微裂纹形成与扩展机理的研究仍未形成系统的科学解释,尤其是超声辅助磨削过程中硬脆材料的应变率变化对表面及亚表面损伤机理的影响仍不清晰。

本文以ZrO2陶瓷为加工对象,从材料应变率的角度对切向超声辅助磨削硬脆材料的表面及亚表面损伤机理进行研究,旨在为切向超声辅助磨削ZrO2陶瓷等硬脆材料的表面及亚表面微裂纹形成与扩展机理的研究提供新的研究思路及理论参考。

1 切向超声辅助磨削硬脆材料的微裂纹形成机理

1.1 切向超声辅助磨削单颗磨粒未变形切削厚度模型的建立

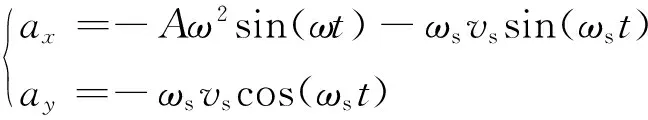

切向超声辅助磨削运动模型如图1所示,将坐标系原点假定在砂轮圆心,建立空间直角坐标系。根据图1,在切向超声辅助磨削过程中,砂轮以线速度vs绕主轴旋转,工件以进给速度vw做水平运动,同时工件沿砂轮切向以振幅A、频率f超声振动。假设切向超声辅助磨削过程中,磨粒为刚性正四面体,沿砂轮圆周均匀分布;工件超声振动频率及振幅保持不变。基于砂轮与工件的运动特点,建立单颗磨粒切削模型,如图2所示。假定砂轮上某一磨粒在P点处与工件接触,运动一段时间到P0处与工件分离,则在接触-分离时间内磨粒的运动可分解为沿水平方向移动Δx后又绕主轴旋转角度φ(φ=ωst),ωs为砂轮旋转的角速度,ωs=2πns,ns为主轴转速,因此,磨粒的位移、速度及加速度可分别表示为

图1 切向超声辅助磨削运动模型

图2 单颗磨粒切削模型

(1)

(2)

(3)

式中:ω=2πf为工件超声振动角频率;vs=ωsR,R为砂轮半径。

根据式(2),切向超声辅助磨削时,单颗磨粒在接触-分离时间内的切削弧长为

(4)

当A=0时,由式(4)可得普通磨削过程中单颗磨粒的切削弧长为

(5)

对比式(4)和式(5)可知,在相同加工时间内,切向超声辅助磨削单颗磨粒切削轨迹大于普通磨削单颗磨粒切削轨迹,从而改变了单颗磨粒去除材料的过程。

切向超声辅助磨削过程中,单颗磨粒材料去除模型如图3所示。根据图3,磨粒在P点切入工件,在切向振动位移运动至最大值时磨粒运动至M点,之后磨粒向反方向运动至P0点与工件分离,因此,单颗磨粒在接触-分离时间内材料去除体积Vg可以近似为两个三棱锥,即:

图3 切向超声辅助磨削单颗磨粒材料去除模型

(6)

式中:am为单颗磨粒最大未变形切屑厚度;bm为单颗磨粒最大未变形切屑宽度,bm=Cam,其中C为比例系数,C=2tanθ,θ为金刚石磨粒半顶角,θ=60°。

同时,从砂轮的角度考虑,单颗磨粒材料去除体积V′g也可表示为砂轮去除材料的总体积Vs与参与切削的有效磨粒数N之比:

(7)

式中:ap为磨削深度;b为磨削宽度;Nd为单位面积动态有效磨刃数。

单位面积动态有效磨刃数为[20]

(8)

式(7)是从砂轮的角度考虑单颗磨粒的材料去除体积,因此,式(6)和式(7)在理论上是一种等量关系,即:

(9)

根据式(9),单颗磨粒最大未变形切削厚度为

(10)

根据式(10),单颗磨粒最大未变形切削厚度与磨削深度、进给速度、砂轮转速及切削弧长有关。在相同的材料去除体积下,由于切向超声辅助磨削单颗磨粒切削弧长较普通磨削过程中单颗磨粒切削弧长有所增加,故切向超声辅助磨削单颗磨粒最大未变形切削厚度小于普通磨削。因此,切向超声的引入可减轻材料的损伤层厚度,提高加工表面完整性。

1.2 切向超声辅助磨削硬脆材料应变率模型的建立及其对材料力学性能的影响分析

在切向超声辅助磨削过程中,由式(3)可得磨粒的瞬时振动速度及瞬时振动加速度的变化规律,如图4所示。根据图4可知,磨粒的最大瞬时振动加速度可达3.16×105m/s2,这会导致磨削区的材料承受较大的惯性载荷,必然引起材料的应变率发生变化,进而影响材料的去除过程。

图4 单颗磨粒的振动速度及振动加速度(f=20 kHz,A=20 μm)

(11)

式中:vc为切削速度。

切向超声辅助磨削过程中,由于进给速度远小于砂轮转速和超声振动速度,故忽略进给速度的影响,因此,根据式(2)切削速度可表示为

vc=

(12)

由于磨削过程中ωst很小,为简化研究近似认为cos(ωst)为1,因此,式(12)可表示为

vc=2πAfcos(2πft)+vs

(13)

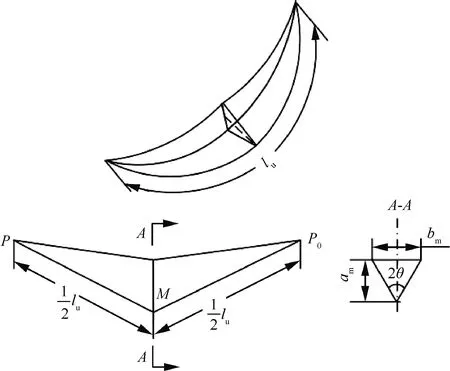

根据式(10)、式(11)及式(13),切向超声辅助磨削过程中硬脆材料的材料应变率表达式为

(14)

由式(14)可知,切向超声辅助磨削过程中,材料的应变率随振幅、频率以及砂轮转速的增加而增加,随单颗磨粒最大未变形切削厚度的增加而减小。将切向超声辅助磨削的工艺参数代入式(14),得出材料应变率随磨粒最大未变形切削厚度以及振幅的变化规律,如图5所示。

根据图5,当磨粒的最大未变形切削厚度较小时,材料的应变率较高,并且随着最大未变形切削厚度的增加迅速减小;此外,由图5也可看出,在相同最大未变形切削厚度条件下,随着振动幅值的增加,材料的应变率变高,且随着振动幅值的增加高应变率区范围从C0点右移至C2点,逐渐扩大,这是因为随着振幅的增加,磨粒与工件之间的超声冲击效应进一步加强,因此,使得材料的高应变率区范围变大。由此可见,高频超声冲击效应非常利于提高材料的应变率,扩大材料的高应变率区范围。

图5 硬脆材料的应变率(f=20 kHz,vs=25 m/s)

由于应变率会影响材料的力学性能,进而影响材料的去除机理。因此,基于应变率对超声冲击作用下材料的动态力学性能进行分析,以进一步揭示切向超声辅助磨削对硬脆材料去除过程的影响。

基于JH-2本构模型对切向超声辅助磨削过程中硬脆材料的动态力学性能进行分析,JH-2本构模型的表达式为[22]

(15)

根据式(14)和式(15),硬脆材料在超声振动作用下的动态断裂应力为

(16)

式中:K1为材料在静水压力P和现有损伤D情况下的材料常数。

此外,应变率也影响了材料的动态断裂韧性KID[23]。由于切向超声辅助磨削过程中磨削宽度远大于未变形切削厚度,因此,切向超声辅助磨削属于平面应变问题。在平面应变状态下,硬脆材料的临界断裂应力可表示为[24]

(17)

式中:E为材料的弹性模量;L为静载下的材料裂纹长度;υ为材料的泊松比;γs为形成新表面所需的表面能(断裂表面能)是常数,2γs=Gc,Gc为材料的临界机械能释放率。

对于硬脆材料,当机械能释放率G≥Gc时,材料开始断裂,此时临界机械能释放率Gc与静态断裂韧性KIC的关系为[24]

(18)

根据式(17)和式(18),可得静态断裂韧性KIC的表达式:

(19)

假定在动态载荷作用下,材料在动态断裂应力σf的作用下裂纹刚好开始扩展,因此,利用动态断裂韧性σf代替式(19)中的静态断裂韧性σc可得动态载荷作用下材料的断裂韧性KID的表达式为

(20)

根据式(16)和式(20),硬脆材料的动态断裂应力及动态断裂韧性均与应变率有关。与普通磨削相比,由于切向超声辅助磨削过程中材料的应变率较高,故超声振动的引入提高了材料的动态断裂应力及动态断裂韧性。因此,切向超声辅助磨削能够提高硬脆材料的塑性去除比例,减轻表面及亚表面损伤程度,获得较高的表面完整性。

1.3 切向超声辅助磨削过程中脆-塑转变临界切削深度及裂纹损伤深度模型的建立

根据压痕断裂力学,陶瓷等硬脆材料的去除通常可分为塑性变形和脆性断裂两种去除方式。当单颗磨粒最大切削深度am小于临界切削深度ac时,材料以塑性变形的方式实现去除;反之,材料通过脆性断裂的方式实现去除。硬脆材料的脆-塑转变临界切削深度可表示为[25]

(21)

式中:λ0为综合系数,λ0=(1.0~1.6)×104;HV为维氏硬度;ξ为压头几何因子,对于维氏压头而言ξ=2。

将式(20)代入式(21),切向超声辅助磨削硬脆材料的临界切削深度的表达式为

(22)

由式(22)可知,切向超声辅助磨削下硬脆材料的临界切削深度ac不再是一个定值,而是随着材料应变率的提高而增加。这是由于应变率的增加导致材料的动态断裂韧性提高,从而扩大了材料的塑性加工范围,提高了临界切削深度。

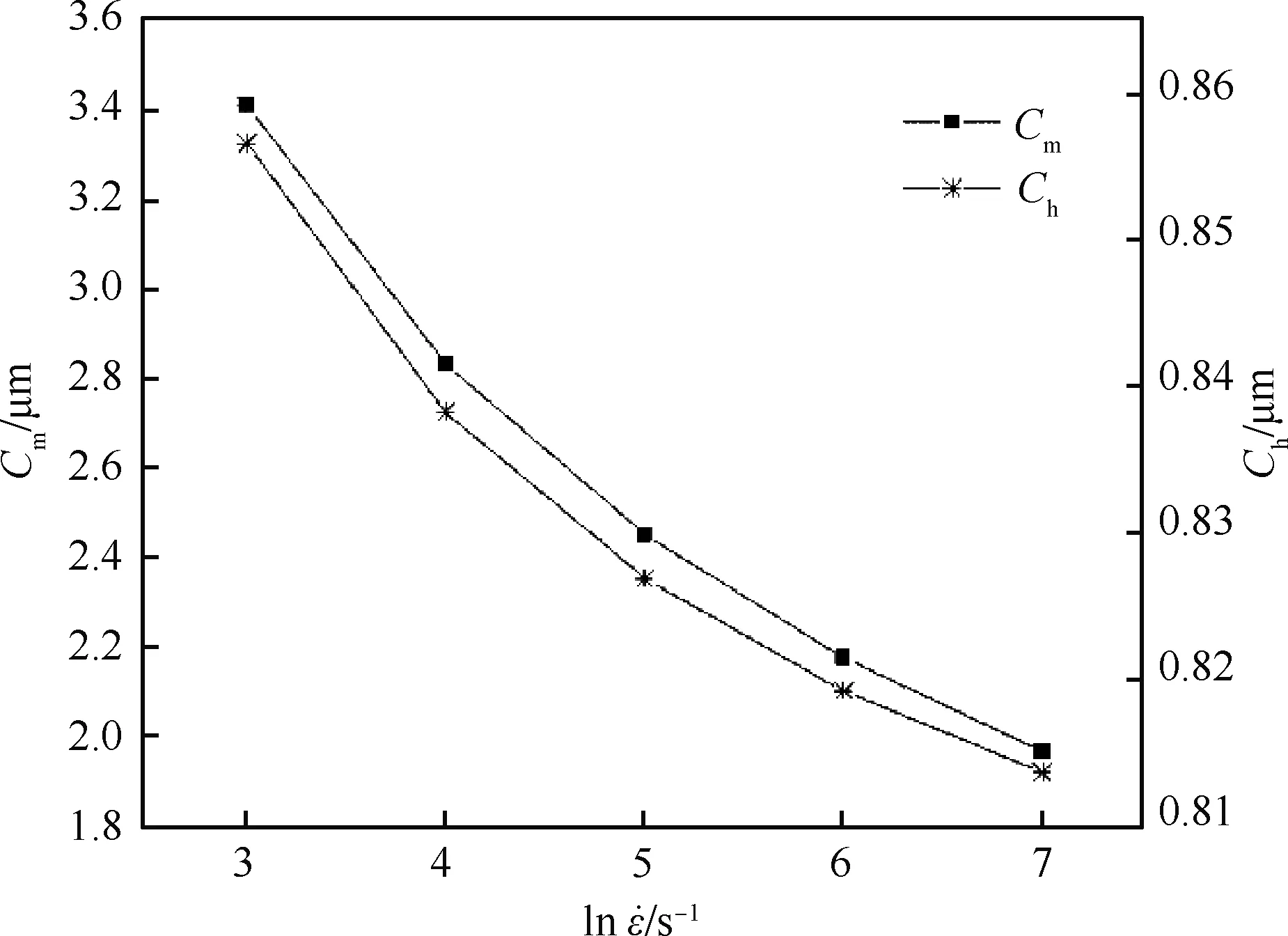

硬脆材料以脆性断裂方式去除时,材料内部会形成两种典型的裂纹系统:中位裂纹和横向裂纹,如图6所示。其中,中位裂纹向材料内部扩展通常被认为是亚表面损伤的主要原因,而横向裂纹向工件的自由表面扩展将实现材料的去除并形成表面凹坑,被认为是表面损伤的主要原因[26],在研究过程中,通常将亚表面损伤深度和表面粗糙度分别等效为中位裂纹深度和横向裂纹深度[27-28]。其中,横向裂纹深度(Ch)与中位裂纹深度(Cm)可分别表达为式(23)和式(24)[29]:

图6 压痕裂纹系统

(23)

(24)

式中:ag为单颗磨粒切削深度;β为弹性恢复所确定的材料参数,β=0.15。

将式(10)及式(16)代入式(23)可得切向超声辅助磨削加工表面的最大横向裂纹深度为

amtanθ

(25)

同时,将式(10)及式(20)代入式(24)可得切向超声辅助磨削硬脆材料的最大中位裂纹深度为

(amtanθ)4/3

(26)

图7 横向裂纹深度与中位裂纹深度随材料应变率的变化趋势(am=0.8 μm)

2 试验验证

2.1 试验方案

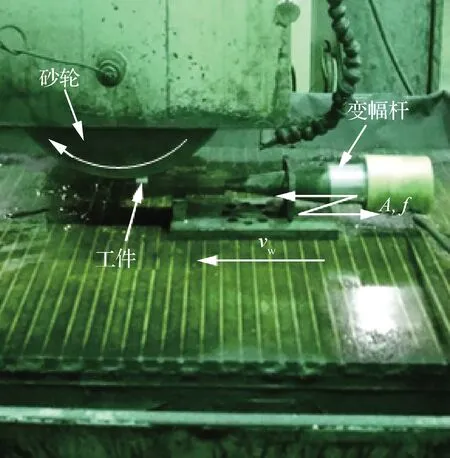

切向超声辅助磨削试验在精密平面磨床(GTS-6016AHD)上进行,其试验装置如图8所示;磨削中使用270#树脂基金刚石砂轮,砂轮规格为∅355 mm×35 mm×∅127 mm,砂轮线速度为26.95 m/s,工作台的进给速度为15 mm/min;超声发生器(SZ12)的频率范围18.5~22.5 kHz,振动最大幅值为16.2 μm;换能器使用压电陶瓷换能器;磨削时条件为干磨削。所用的试件为ZrO2陶瓷(15 mm×10 mm×5 mm),主要力学性能参数如表1所示。

图8 切向超声辅助磨削试验装置

表1 ZrO2陶瓷的力学性能参数

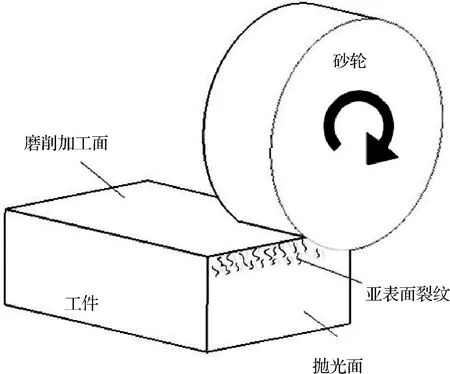

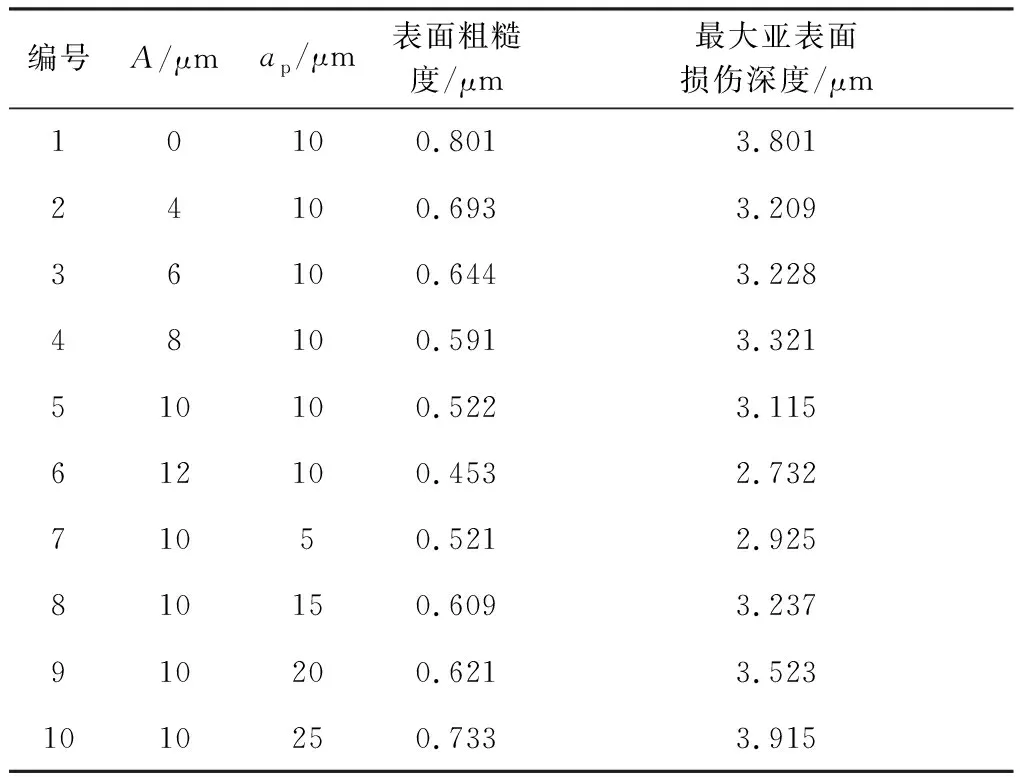

基于理论分析,磨削加工后试件的表面损伤程度可以由表面粗糙度进行表征。表面粗糙度使用表面粗糙度仪(TIME3221)进行测量;表面形貌使用白光干涉仪(TALYSDRFCC1)进行观测。亚表面损伤深度使用截面抛光法进行测量,原理如图9所示,首先将垂直于加工表面的侧面进行抛光,随后将抛光后的工件进行HF溶液酸腐蚀,对完成酸腐蚀的工件使用超声波清洗机清洗,风干后对待测截面进行喷金处理,之后使用场发射扫描电镜(Merlin Compact)对喷金后的截面进行观测,并使用ImageJ软件对亚表面裂纹深度进行测量,其试验结果如表2所示。

图9 截面抛光法示意图

表2 表面粗糙度与最大亚表面损伤(SSD)深度试验结果

2.2 试验结果与分析

2.2.1 超声振幅对表面粗糙度的影响

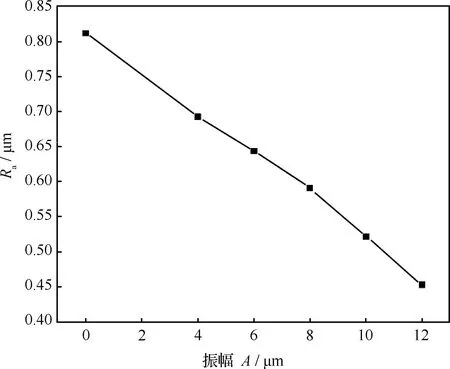

图10示出了切向超声辅助磨削ZrO2陶瓷表面粗糙度随超声振幅变化的情况。试验条件为:砂轮线速度为26.95 m/s,工作台进给速度为15 mm/min,砂轮磨削深度为10 μm。

根据图10,相同加工条件下,与普通磨削相比(A=0 μm),切向超声辅助磨削方式下工件表面粗糙度明显降低,且其值随着超声振幅的增加进一步减小。这是由于在相同加工条件下,超声振动的引入提高了硬脆材料的应变率,进而提高了材料的动态断裂韧性,从而使得单颗磨粒临界切削深度变大,扩大了材料塑性去除的范围,因此,相比普通磨削,切向超声辅助磨削改善了ZrO2陶瓷加工的表面质量。此外,随着超声振幅的增加,磨削区材料的应变率进一步增加,导致材料的动态断裂应力进一步变大,从而降低了最大横向裂纹深度,因此表面粗糙度随着超声振幅的增加而减小。

图10 超声振幅对表面粗糙度的影响

2.2.2 磨削深度对表面粗糙度的影响

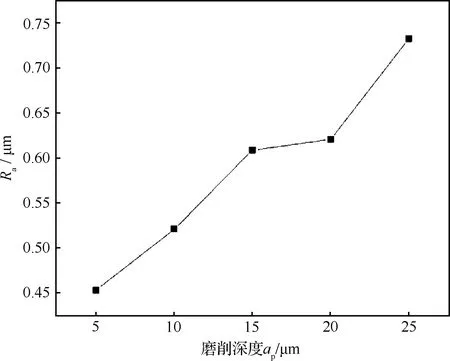

图11示出了切向超声辅助磨削ZrO2陶瓷表面粗糙度随磨削深度变化的情况。试验条件为砂轮线速度为26.95 m/s,工作台进给速度为15 mm/min,超声振幅为10 μm。

根据图11,表面粗糙度随着磨削深度的增加呈现明显上升的趋势。这是因为随着磨削深度的增加,单颗磨粒的最大未变形切削厚度am增加,超声冲击对磨削区的影响变小,材料的应变率减小,从而导致材料脆-塑转变临界切削厚度变小,磨削表面由脆性去除的比例越来越多,进而使得最大横向裂纹深度变深,因此,表面粗糙度随着磨削深度的增加而增加。

图11 磨削深度对表面粗糙度的影响

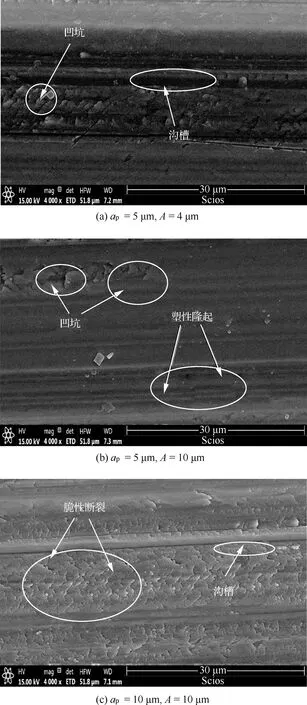

2.2.3 ZrO2陶瓷的表面微观形貌分析

ZrO2陶瓷的表面微观形貌如图12所示。根据图12(a)和图12(b),随着超声振幅的增加,工件表面的划痕数量明显增多,且划痕沟槽的宽度逐渐减小,其底部及侧面变得更加光滑,表面微裂纹及凹坑等缺陷明显减小,呈现出塑性划痕的现象。这是因为随着超声振幅的增加,磨削区材料的应变率增加,提高了材料的动态断裂韧性,导致单颗磨粒的临界切削深度变深,从而扩大了材料塑性加工范围;此外,磨削区材料应变率的增加,也提高了材料的动态断裂应力,进而引起横向裂纹的损伤深度变浅,因此,随着超声振幅的增加,表面质量得到明显改善。

根据图12(b)和图12(c),当磨削深度较小时,沟槽底部较光滑,表面质量较好,随着磨削深度的增加,工件表面划痕的数量减少,划痕沟槽的宽度变宽,且其底部及侧面出现了材料破碎脱落的现象,脆性断裂去除的痕迹显著增多。这是因为随着磨削深度的增加,单颗磨粒最大未变形切削厚度增加,超声振动对加工区域的影响变小,磨削区材料的应变率降低,从而导致单颗磨粒的临界切削深度变小,磨削表面由脆性断裂去除的比例越来越多,且随着磨削深度的增加,单颗磨粒的最大未变形切削厚度增加,从而使得横向裂纹深度变深,因此,当磨削深度较大时,表面质量较差。

图12 ZrO2陶瓷的表面微观形貌

2.2.4 超声振幅对最大亚表面损伤深度的影响

超声振幅对最大亚表面损伤深度的影响如图13所示。试验条件为:砂轮线速度为26.95 m/s,工作台进给速度为15 mm/min,砂轮磨削深度为10 μm。

从图13可以看出,在相同加工条件下,与普通磨削相比(A=0 μm),切向超声辅助磨削方式下材料的最大亚表面损伤深度较小,且其值随着超声振幅的增加呈现明显减小的趋势。这是因为超声振动的引入提高了磨削区材料的动态断裂韧性,进而提高了单颗磨粒临界切削深度,扩大了材料的塑性去除范围,因此,相比普通磨削,切向超声辅助磨削明显降低了材料的最大亚表面损伤深度,并且在切向超声辅助磨削过程中,由于超声振幅的增加使得材料的动态断裂韧性增加,从而导致最大中位裂纹深度变浅,因此,随着超声振幅的增加,最大亚表面损伤深度明显减小。

图13 超声振幅对最大亚表面损伤(SSD)深度的影响

2.2.5 磨削深度对最大亚表面损伤深度的影响

磨削深度对最大亚表面损伤深度的影响如图14所示。试验条件为:砂轮线速度为26.95 m/s,工作台进给速度为15 mm/min,超声振幅为10 μm。

根据图14,最大亚表面损伤深度随着磨削深度的增加而增加。这是因为磨削深度的增加导致单颗磨粒最大未变形切削厚度am增加,从而使得最大中位裂纹深度变深;另一方面随着磨削深度的增加,超声冲击效应减弱,材料应变率减小,从而减小了单颗磨粒的临界切削深度ac,因此,随着磨削深度的增加,材料脆性去除的比例增大,最大亚表面损伤深度变深。

图14 磨削深度对最大亚表面损伤深度的影响

2.2.6 ZrO2陶瓷的亚表面裂纹形态分析

图15为相同加工条件下,普通磨削方式下的ZrO2陶瓷亚表面裂纹形态和切向超声辅助磨削方式下的ZrO2陶瓷亚表面裂纹形态。

根据图15(a),普通磨削时的亚表面裂纹宽且深,表现出径向裂纹形态。与图15(a)相比,图15(b)的亚表面裂纹深度明显减小,且其亚表面层裂纹分布靠近工件表面附近,呈现出明显的“趋肤效应”。这是因为超声振动的引入导致材料的应变率增加,提高了材料的动态断裂韧性,从而减小了亚表面裂纹深度;另一方面,周期性高频振动导致磨粒以较大的冲击速度与工件接触,在磨粒尖端产生巨大的能量,使得大量细小的裂纹迅速扩展并相互交叉,从而抑制了亚表面微裂纹向材料内部的扩展。因此,切向超声振动的引入能够减轻材料的亚表面损伤程度,延长工件的使用寿命。

3 结 论

1)根据单颗磨粒材料去除过程,建立了单颗磨粒最大未变形切削厚度模型,该模型表明:与普通磨削相比,由于超声振动的引入,切向超声辅助磨削单颗磨粒最大未变形切削厚度较小,从而为较浅表面亚表面损伤层的产生提供了有利条件。

2)基于单颗磨粒运动学分析及最大未变形切削厚度模型,建立了切向超声辅助磨削硬脆材料的应变率模型,分析发现,切向超声振动的引入提高了磨削过程中材料的动态断裂应力以及动态断裂韧性,进一步扩大了硬脆材料的塑性域去除范围。

3)基于所建立的切向超声辅助磨削硬脆材料动态断裂应力以及动态断裂韧性模型,分析了切向超声辅助磨削硬脆材料表面亚表面损伤机理。研究发现,与普通磨削相比,由于超声振动的引入,提高了磨削区的材料应变率,进而增大了其脆-塑转变临界切削深度,减小了最大横向裂纹深度及最大中位裂纹深度。