飞机结构件轮廓特征加工自动分区算法

高鑫,李仁政,王斌利,李卫东,赵中刚

航空工业成都飞机工业(集团)有限责任公司,成都 610091

飞机结构件作为飞机骨架的重要组成部分,呈现大型化、复杂化发展趋势,加工精度要求高[1-2],对零件工艺设计提出了更高的要求。目前飞机结构件工艺设计主要依赖人工经验,效率和质量难以满足新一代飞机研制要求。结构件自动数控编程可显著降低工艺人员工艺设计工作量,提升工艺设计效率和质量。特征作为几何和工艺知识的有效载体,是实现飞机结构件自动数控编程的有效途径。为实现基于特征的自动数控编程,需首先解决制造特征识别及基于特征的工艺决策问题,制造特征加工区域划分是工艺决策中的关键环节,为此国内外学者开展了大量关于特征识别及加工区域划分等研究工作,取得了显著效果。

在特征识别方面,主要包括基于图匹配的特征识别方法,基于体分解的特征识别方法,基于工艺知识的特征识别方法,基于智能算法的特征识别方法[3]。施建飞[4]等提出了一种基于属性边点图的筋特征识别方法,可实现相交筋特征识别;刘雪梅[5]等针对复杂箱体零件提出了一种基于制造资源的特征识别方法,可提升特征识别结果的可制造性;周敏[6]等提出了一种记忆模糊推理的飞机结构件平顶筋识别方法;Li[7]等提出了一种基于全息属性面边图的复杂结构件用户自定义特征与识别方法,可适应不同企业资源和工艺水平;Liu[8]等提出了一种基于历史数据和无监督聚类算法的特征定义方法,可实现工艺知识的重用;张舜[9]等提出了一种基于STEP和改进神经网络的STEP-NC制造特征识别方法。Xu[10]等针对虚拟制造提出了一种基于NC代码和过程模型的特征识别方法;Yan[11]等提出了一种基于渐进式Z-map的加工特征和特征拓扑识别算法;Zhang[12]等提出了一种基于深度三维卷积神经网络的加工特征学习方法,可实现从CAD(Computer Aided Design)模型中识别加工特征。

上述研究成果提供了系列成熟的特征识别方法,可基于零件模型实现制造特征自动识别,但上述方法在进行特征识别时未能有效考虑对零件加工产生直接影响的夹具、凸台等干涉物信息。

在加工区域划分方面,李春晖[13]等提出了飞机结构件加工域识别构建方法,可用于零件的自动数控编程;周刚[14]等提出了一种基于Z-map模型的加工区域边界抽取算法;张鸣[15]等针对复杂型腔,提出了一种加工区域自动识别方法,可有效识别复杂型腔加工区域;张石磊[16]等针对飞机结构件腹板特征,提出了一种基于环分析的腹板精加工区域自动创建方法;郑祖杰[17]等针对飞机结构件平顶筋提出了一种平顶筋顶面骨架分区计算方法;Heo[18]等提出了一种用于槽腔高速铣削加工区域划分方法;刘少伟[19]等针对蒙皮镜像铣提出了一种加工残区识别方法;

上述方法针对具体特征能够实现加工区域划分,可为后续自动编程提供基础。

综上所述,在加工特征识别和自动编程方面已经形成了一系列研究成果,并能够实现飞机结构件槽、筋、孔等典型特征的自动编程[20]。但上述技术在轮廓特征自动编程方面尚未取得实质性突破。

由于飞机结构件同飞机气动外形相连接,使得轮廓特征中包含大量复杂曲面。此外在加工过程中,为实现飞机结构件的夹紧定位,大多采用工艺凸台进行装夹。因此飞机结构件轮廓特征编程时不仅需要考虑复杂曲面,还需要考虑工艺凸台等外围干涉物信息,而现有特征识别和加工区域划分方法均未考虑与结构件相关联的干涉物信息,导致在零件自动编程模式下,轮廓特征加工程序仍依赖人工经验进行编制,使得轮廓特征编程时间占结构件编程时间的40%以上,严重影响了结构件编程效率。

为实现轮廓特征自动编程需首先解决轮廓特征识别与加工自动分区问题。综合考虑飞机结构件轮廓特征复杂曲面及工艺凸台等干涉物信息,提出轮廓特征识别与加工自动分区方法,从而为轮廓特征自动编程提供基础。

1 轮廓特征加工自动分区算法

为解决轮廓特征识别与加工自动分区问题,本文提出了综合考虑轮廓特征几何面及干涉物信息的轮廓特征加工自动分区算法,算法流程如图1 所示。

图1 轮廓特征加工分区算法流程图

首先依据结构件几何模型,获取轮廓几何面信息;获取相邻轮廓面间几何连接边,对连接边进行凸边属性计算,并依据人机交互选择的初始面及凸边约束原则,对轮廓面进行初分区;在初分区过程中,对轮廓面是否计算完毕及分区结果是否存在重复面进行筛查计算,得到轮廓特征初分区结果;然后依据干涉物信息构建干涉物单元,并基于干涉物单元创建虚拟边界;基于虚拟边界依次对轮廓特征初分区结果进行二次分区,即进行横向和纵向加工区域划分,并对横向和纵向加工区域进行合并,得到轮廓特征加工区域,该加工区域即为轮廓特征分区结果。

2 轮廓特征定义

为实现飞机结构件轮廓特征识别与加工自动分区,首先对轮廓特征进行定义。国际标准化组织在ISO 10303 STEP AP224中定义了孔(Hole)、槽(Pocket)、凸台(Boss)、轮廓(Profile)等加工特征[21]。但该标准中对特征定义简单,特征中只有简单的几何形状,不能适用于飞机结构件。

轮廓加工时,需依据干涉物及轮廓几何面信息对轮廓进行分区。因此为更好地支撑结构件轮廓加工,轮廓特征即包含零件轮廓几何面信息,还包括工艺凸台等干涉物信息,综上,轮廓特征FP定义为

FP=IF∪IB∪ES∪EE∪EL

(1)

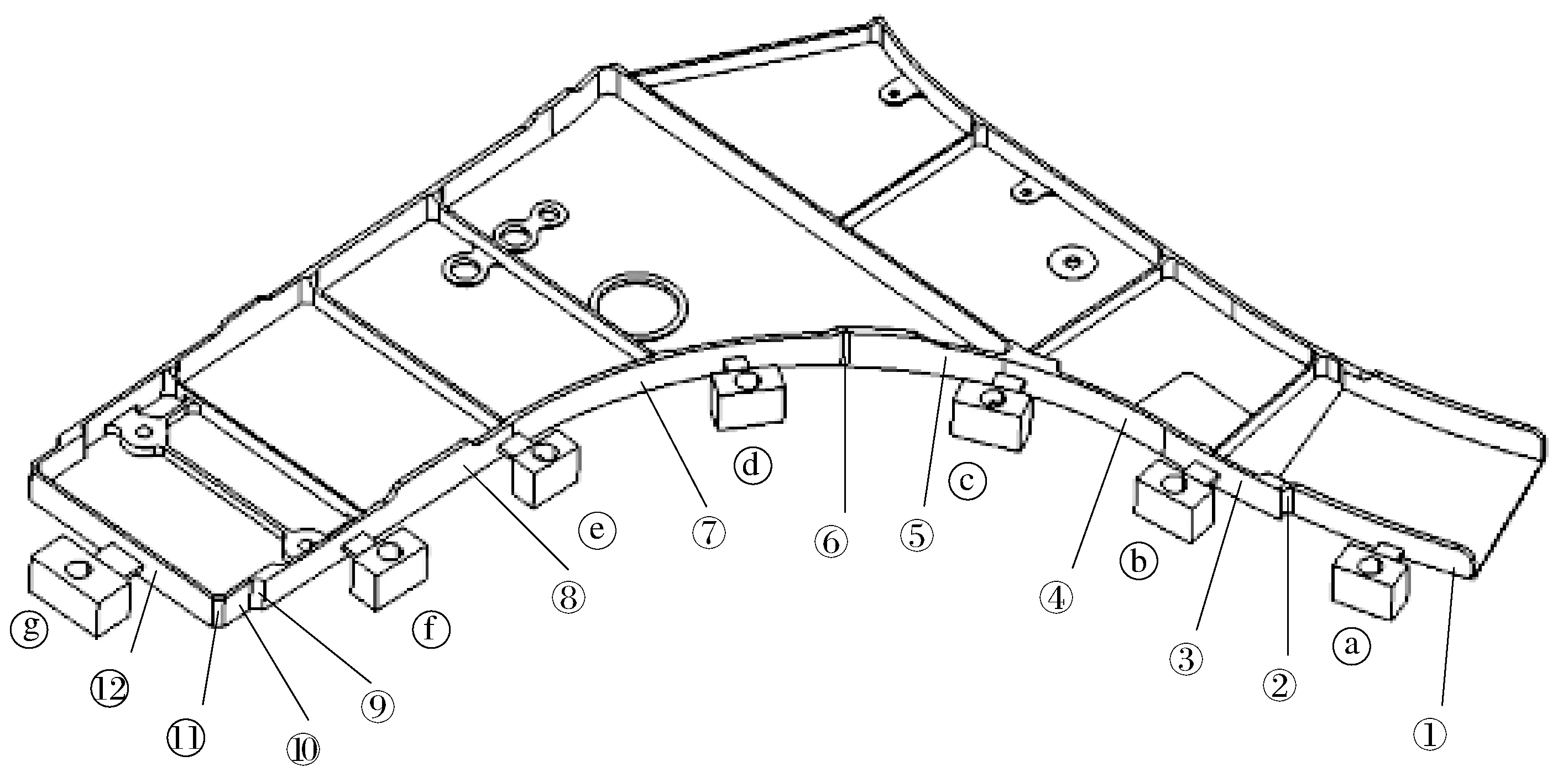

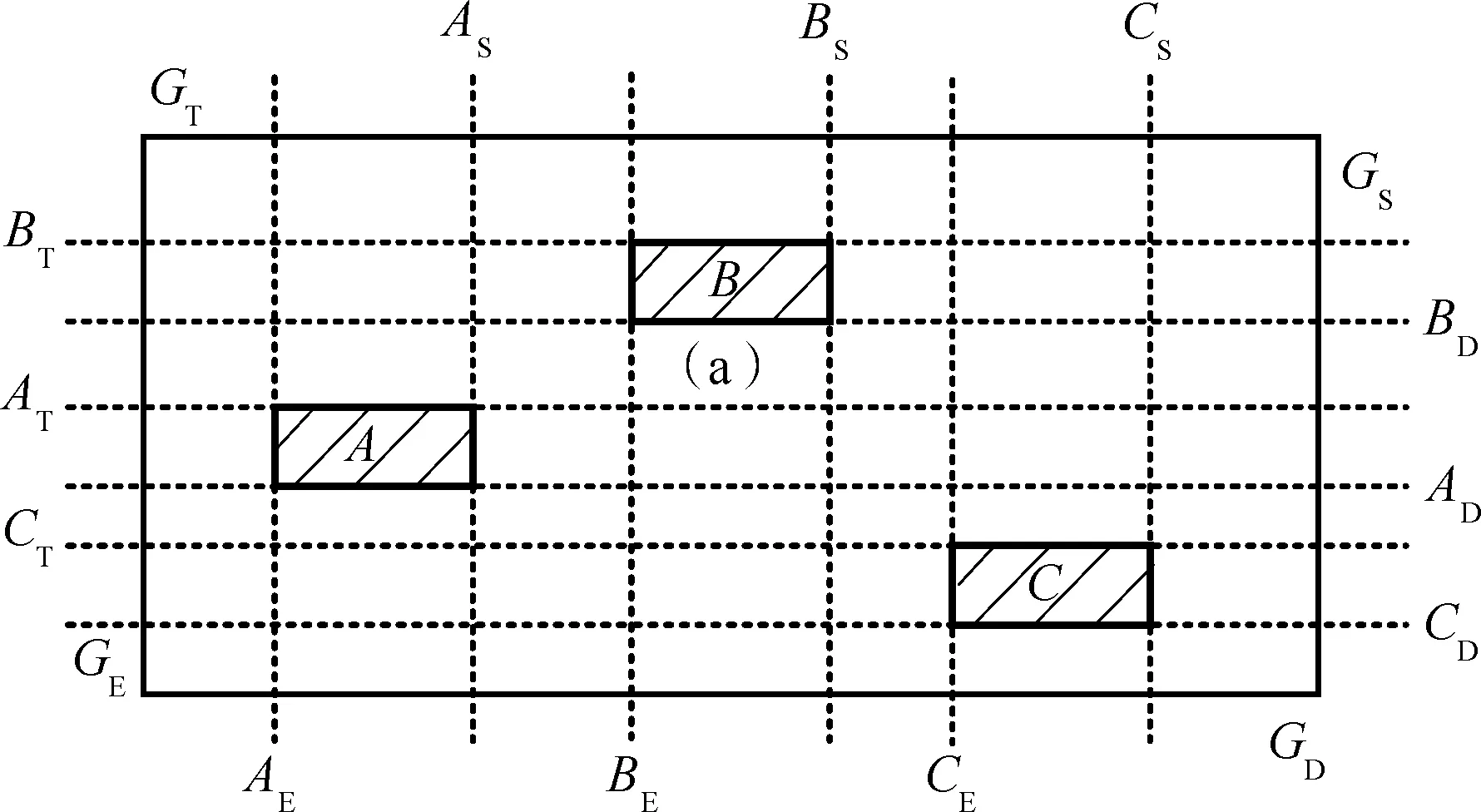

式中:IF表示轮廓特征几何信息;IB表示工艺凸台等干涉物信息;ES表示该轮廓特征的起始元素;EE表示该轮廓特征的终止元素;EL表示该轮廓特征的限制元素。图2为典型轮廓特征示意图。

图2 典型轮廓特征

3 基于凸边约束的轮廓面初分区

由于建模、模型转换等因素造成轮廓几何面中存在如图3所示的碎面、分割面等情况。碎面和分割面的存在不会影响轮廓特征分区结果,但会加大轮廓特征分区计算难度。此外,碎面、分割面等可通过曲面拟合方法进行消除。轮廓特征分区算法不考虑碎面、分割面等情况。

图3 轮廓几何碎面及分割面

3.1 凸边约束

轮廓特征加工过程中,需要对工艺凸台等干涉物进行避让,同时依据轮廓几何面进行分区加工。为实现对轮廓特征的分区,首先提出基于凸边约束的轮廓特征初分区方法,即依据轮廓几何面的连接关系对轮廓特征进行初分区。

凸边约束原则为:当相邻轮廓几何面的连接边为凸边时,则对轮廓几何面进行分区。

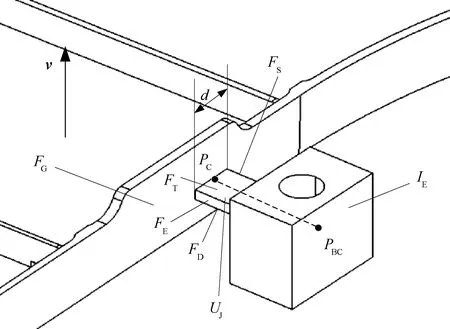

如图4所示,几何面连接边属性计算方法为:首先以飞机结构件腹板面法矢为主方向ν;依据轮廓特征属性面边图,获取相邻轮廓几何面的连接边L;获取连接边中点PM,分别得到相邻轮廓几何面在连接边中点处的法矢ν1、ν2;将两法矢在经过连接边中点与主方向垂直的平面S内进行投影,得到投影法式ν′1、ν′2;将两投影法矢合成得到方向τ;沿主方向ν反方向,将位于方向τ顺时针方向轮廓几何面在连接边中点处法矢在平面S内投影定义为初方向,逆时针方向轮廓几何面在连接边中点处法矢在平面S内投影定义为末方向;沿逆时针方向计算初方向与末方向的夹角α,如果0°<α<180°,则该连接边为凸边。

图4 凸边计算

以图5所示典型结构件轮廓特征为例说明轮廓特征分区方法。经过对轮廓几何面连接边凸边属性计算,该轮廓特征的属性面边图可用图6表示,其中1表示凸边,0表示非凸边。

图5 飞机典型结构件轮廓特征

图6 轮廓特征属性面边图

3.2 轮廓面初分区

依据定义的凸边约束原则,从选取的初始轮廓几何面开始,依次对轮廓特征所有几何面进行计算,当相邻轮廓几何面连接边为凸边时,对轮廓特征几何面进行分区,直到所有轮廓几何面全部计算完毕,得到轮廓特征初分区结果。初分区方法为:首先从轮廓特征中选取初始轮廓几何面;以初始轮廓几何面为当前面,查找与该面相邻的轮廓几何面,判断连接边属性,如果为凸边,则停止遍历;否则以相邻轮廓几何面为当前面,继续对相邻轮廓几何面进行计算,直到与相邻轮廓几何面连接边均为凸边,则当前轮廓特征初分区组合创建完毕;以凸边连接边对应的且不属于已创建轮廓特征初分区组合的轮廓几何面为初始轮廓几何面,重复上述步骤,创建下一个轮廓特征初分区组合,直到所有轮廓几何面均已计算完毕;对已创建的轮廓特征初分区组合中轮廓几何面进行重复性筛查,确保同一轮廓几何面只出现在一个轮廓特征初分区组合中。

采用上述初分区创建方法,图5所示结构件轮廓特征初分区结果如表1所示。

表1 轮廓面初分区结果

4 基于虚拟边界的轮廓加工区域划分

在实际加工中,为确保轮廓特征的加工质量,在轮廓周围设置了大量工艺凸台,压板等干涉物。因此在对轮廓特征进行分区时,不仅需要考虑轮廓几何面的几何特性,还需要考虑干涉物与轮廓特征的位置关系。

4.1 干涉物单元

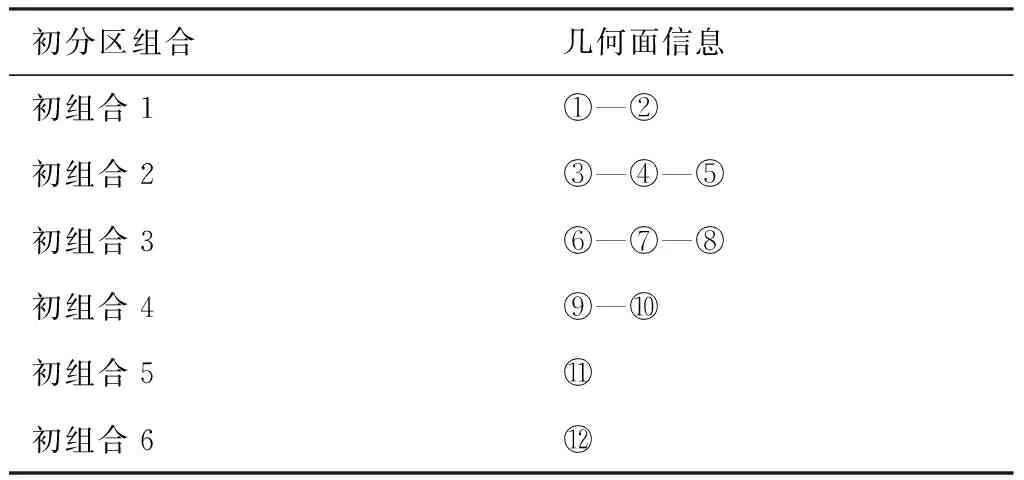

为有效获取凸台、压板等干涉物信息,建立干涉物与轮廓特征的位置关系,构建一种干涉物单元,包含干涉物位置、干涉物形状、干涉物与轮廓特征关联关系等信息,如图7所示。

图7 干涉物单元

干涉物单元具体包括干涉物最小长方体包络体IE、干涉物中心点PBC、匹配的轮廓几何面FG、干涉物关联点PC以及干涉物与轮廓几何面间的连接单元UJ。其中干涉物中心点PBC为干涉物最小长方体包络体IE的几何中心;干涉物关联点PC为轮廓几何面FG上的点,干涉物中心点PBC与干涉物关联点PC连线方向同轮廓几何面FG在干涉物关联点PC处的法矢相同。

干涉物连接单元同时与零件轮廓和干涉物包络体连接,在加工过程中仅起到支撑零件轮廓,增加零件结构刚性的目的。为增加轮廓特征可加工性,降低轮廓特征编程难度,干涉物连接单元截面均设置为矩形。因此干涉物与轮廓几何面间的连接单元UJ属性信息由连接单元宽度d,起始面FS,终止面FE,上表面FT,下表面FD组成。

4.2 虚拟边界

在轮廓特征加工过程中,需避让干涉物,因此在对轮廓特征加工区域划分时,为充分考虑干涉物与轮廓特征的位置关系,基于干涉物连接单元信息构建加工区域虚拟边界。

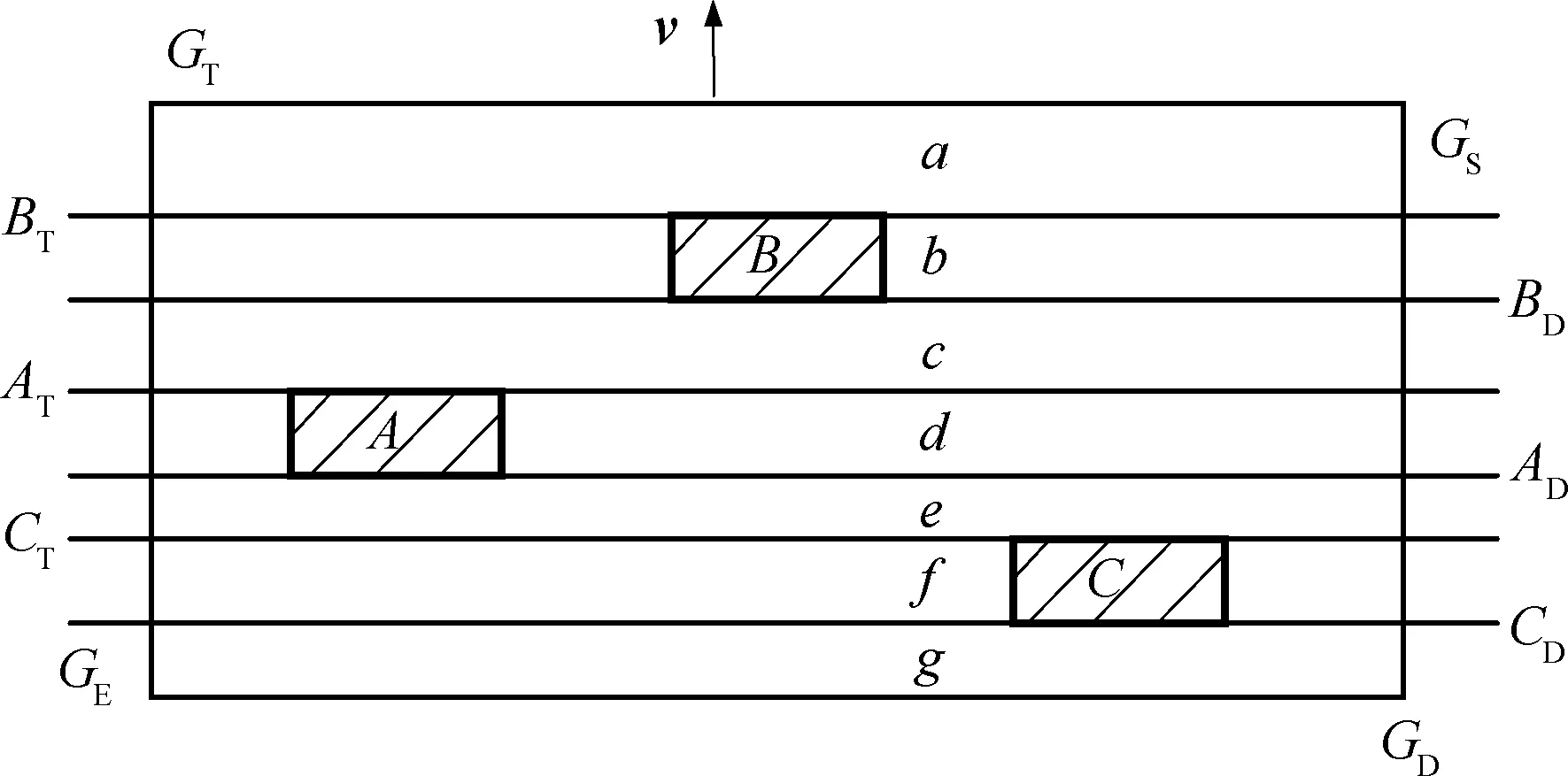

将轮廓几何面展开在同一平面内,得到所有轮廓几何面边界。获取与轮廓几何面对应的干涉物连接单元,依据所有干涉物连接单元的上、下表面、起始和终止面创建虚拟边界。

如图8所示,GT、GD、GS、GE为展开后轮廓几何面的边界,A、B、C为轮廓对应的干涉物连接单元,每一个干涉物连接单元均存在4条虚拟边界。由虚拟边界划分的每个区域由4条边界组成。对于具体某个区域而言,当某一边界与干涉物连接单元实际边界重合时,则该边界为硬边界,否则为软边界。由于为确保零件加工刚性,干涉物连接单元在加工过程中不进行切削,因此对于硬边界而言,加工时刀具不能超出该边界范围。

如图8所示区域(a)由边界AT、BD、BS、BE包络而成,其中边界BD与干涉物B的实际下边界重合,在加工区域(a)时,刀具不能超出边界BD的范围,否则干涉物B将会被切削,因此边界BD为硬边界,而边界AT、BS、BE为软边界。

图8 虚拟边界

4.3 轮廓加工区域划分

4.3.1 横向区域划分

如图9所示,沿主方向,依据干涉物连接单元的上、下表面从上往下依次构建虚拟边界,将轮廓几何面划分为7个区域,每个区域均由4个边界包络而成。

图9 横向区域划分

4.3.2 纵向区域划分

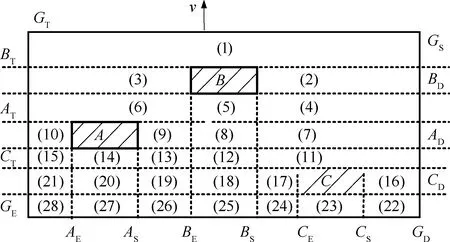

在横向区域划分的基础上,沿主方向从上到下依次对每个横向区域进行纵向区域划分。在纵向区域划分时,如该区域中或该区域以上区域中存在干涉物连接单元,则对该横向区域进行纵向区域划分。

如图10所示,图9中7个区域划分为28个子区域。各区域的对应关系如表2所示。

图10 纵向区域划分

表2 横向与纵向区域划分匹配关系

4.3.3 区域合并

如果不同子区域边界重叠,且加工过程中需要避让的干涉物连接单元相同则可进行合并,合并原则为:依据横向区域划分结果,从上往下依次将横向区域设为当前区域,对当前区域所属子区域进行区域合并计算;将当前横向区域对应的子区域同已计算的横向区域子区域进行比对,如果子区域边界中存在三条相同边界,则将子区域进行合并;同一横向区域所属子区域之间不进行区域合并。

基于上述子区域合并原则,对28个子区域进行合并计算,如子区域(2)和(4)的边界中存在相同的三条边界,分别是GS、BS、BD,因此子区域(4)可合并至(2),得到合并后的子区域(2),子区域(7)同合并后的子区域(2)存在相同的三条边界,子区域(7)可合并至合并后的区域(2),同理子区域(11)也可与合并后的区域(2)合并。如图11所示,经过计算28个子区域最终合并为10个加工区域,分别为R1~R10。

图11 加工区域划分结果

5 基于干涉物信息的轮廓二次分区

5.1 轮廓分区组合

轮廓特征分区的目的在于构建轮廓加工区域,为轮廓特征刀轨生成提供驱动几何元素。因此,轮廓分区组合中包括该加工区域沿顺时针方向的起始元素、终止元素,几何面以及沿腹板面法矢的限制元素。其中起始元素、终止元素及限制元素可为几何线或几何面。

如图12所示虚线区域为典型轮廓分区组合,其中几何边LS为起始元素,几何边LE为终止元素,①、② 为所属几何面,结构件顶面LT、干涉物连接单元上表面FT为限制元素。该轮廓分区组合可为轮廓加工刀轨生成提供驱动几何信息。

图12 典型轮廓分区组合示意图

5.2 二次分区

为实现轮廓特征分区组合创建,提供轮廓加工刀轨生成所需的驱动几何信息,在轮廓特征初分区基础上,考虑轮廓几何面对应的干涉物单元信息,对轮廓特征进行二次分区。图5所示飞机结构件轮廓特征初分区组合对应的干涉物单元如表3所示。

表3 轮廓面初分区及干涉物信息

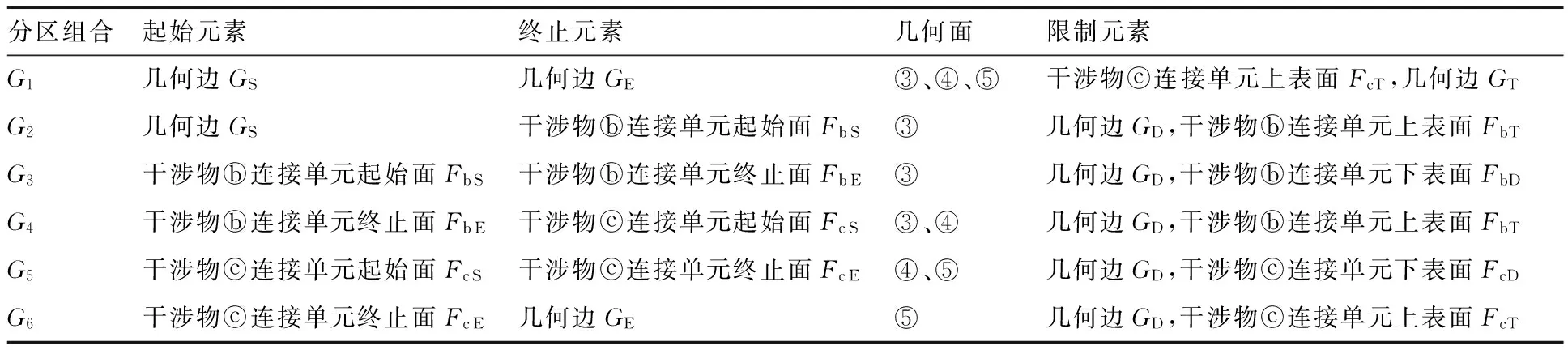

基于轮廓面初分区结果及对应的干涉物信息,采用第3节轮廓加工区域划分方法对每个初分区组合进行加工区域划分,得到轮廓特征分区组合。以其中初组合2为例,说明轮廓特征二次分区计算过程。

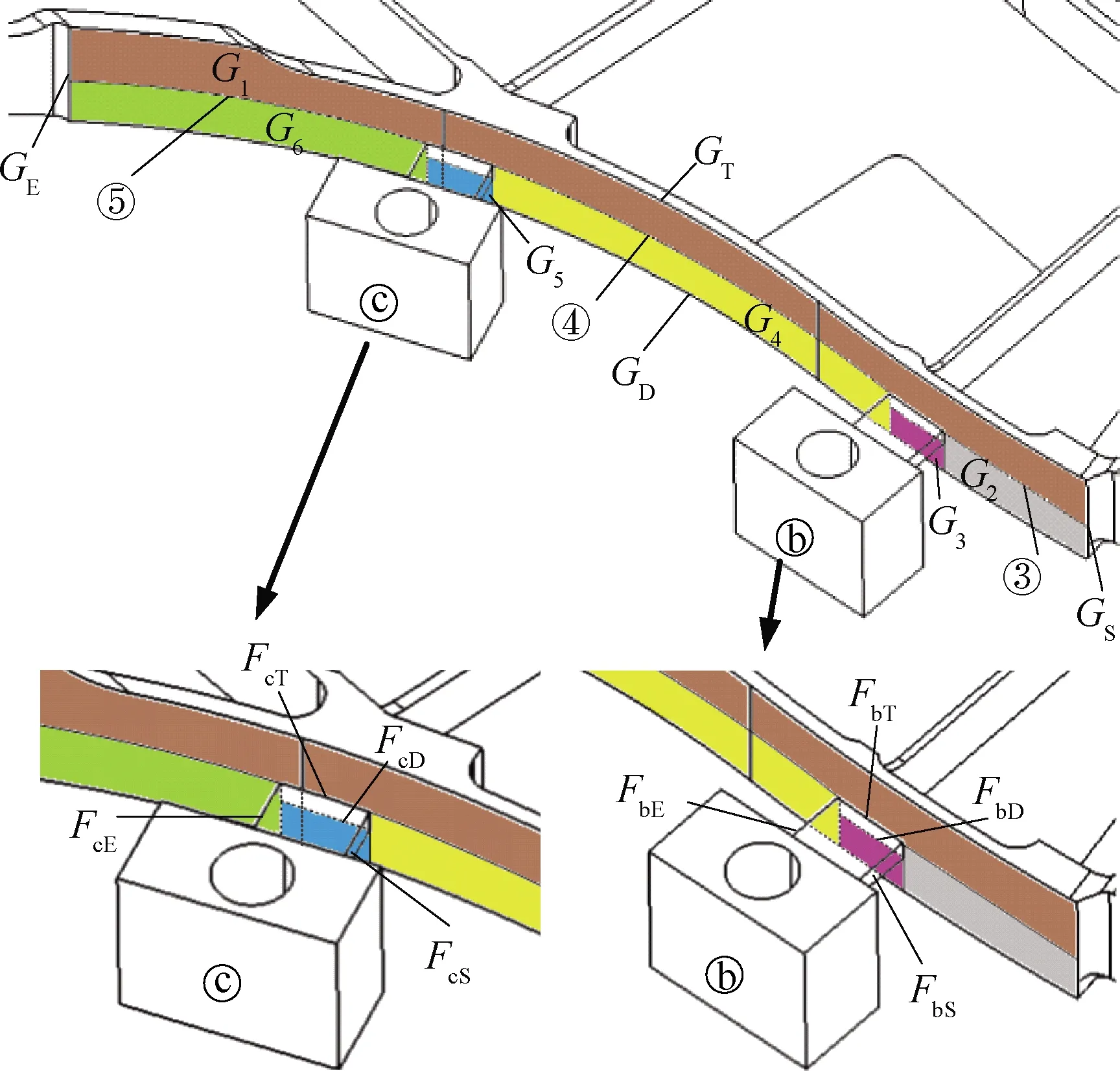

初组合2包括 ③、④、⑤ 三个几何面,对应 ⓑ、ⓒ 两个干涉物。两干涉物顶面在同一水平面上,采用基于虚拟边界的轮廓加工区域划分方法,该组合可划分为G1~G6共6个加工区域。依据当前初组合所属几何信息及对应的干涉物信息,可获取各加工区域对应的几何面及约束信息,进而创建轮廓分区组合。初组合2对应轮廓分区组合如图13及表4所示。

表4 轮廓分区组合几何信息

图13 初组合2对应的分区组合

6 典型结构件应用实例

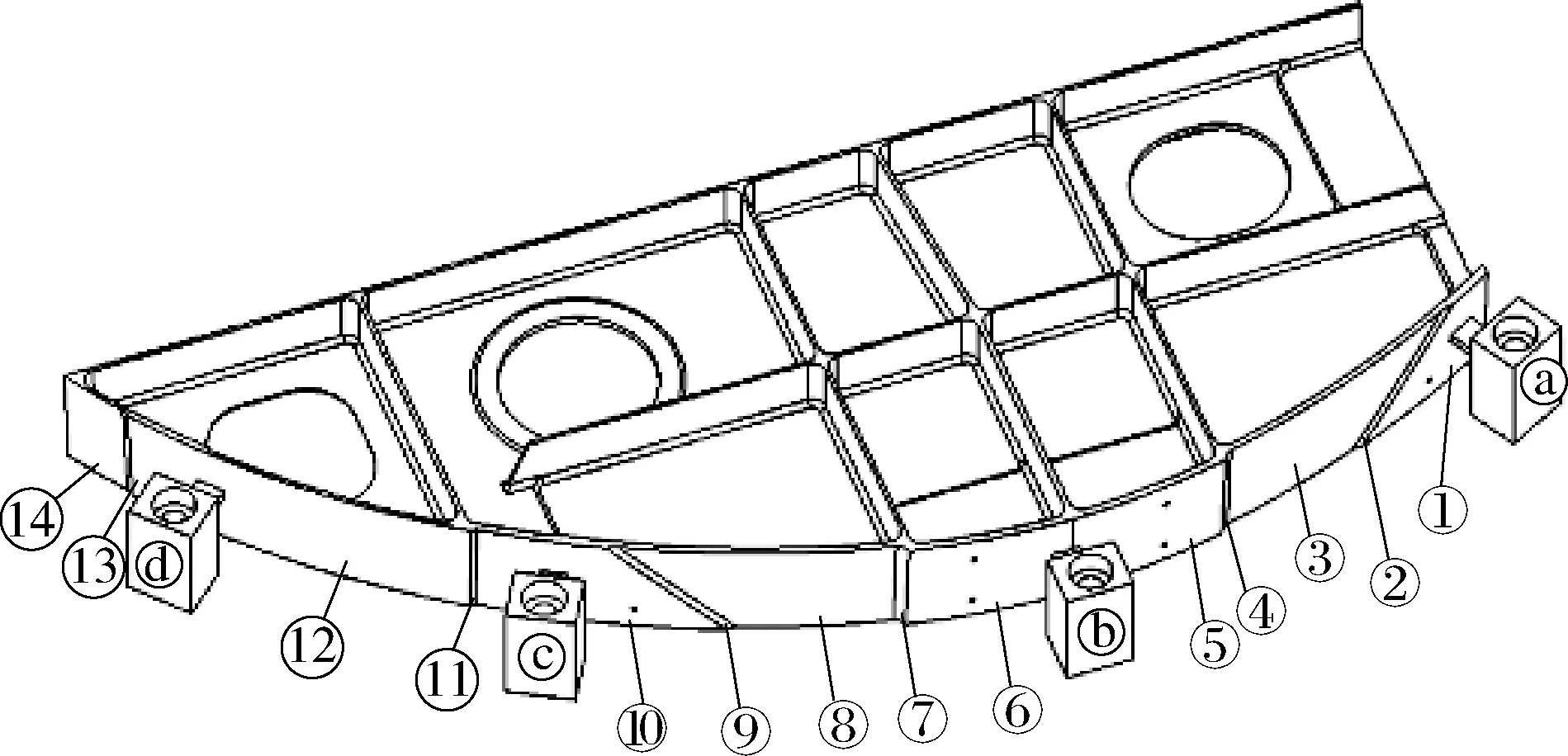

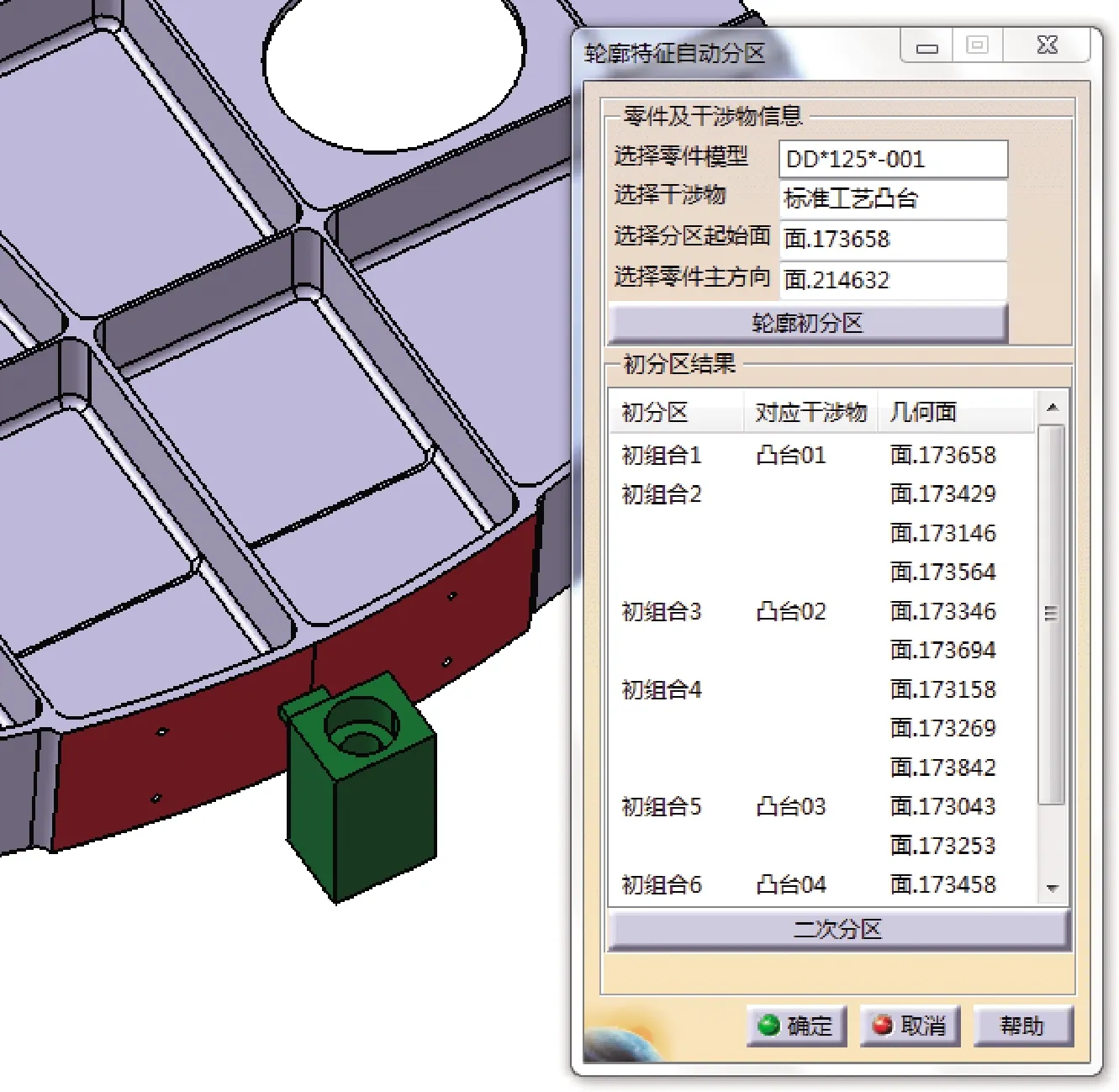

轮廓面初分区:图14所示飞机结构件轮廓特征的14个几何面,采用基于凸台约束的轮廓面初分区方法,可划分为7个初分区组合,如表5所示,初分区对话框如图15所示。依据几何面与干涉物的位置关系,得到初分区组合对应的干涉物信息。

图14 典型结构件轮廓面

图15 轮廓面初分区

表5 轮廓面初分区结果

轮廓二次分区:基于轮廓面初分区结果,采用基于干涉物信息的轮廓二次分区方法,对轮廓特征进行分区,如图16所示。7个初分区组合共划分为19个区域,如图17所示,各分区组合信息如表6所示。

图16 轮廓特征分区对话框

图17 轮廓特征分区组合

表6 轮廓分区结果

7 结 论

1)提出了综合考虑凸边约束原则和凸台等干涉物信息的轮廓几何面加工自动分区方法,可为轮廓几何面加工程序提供驱动几何信息,也为实现轮廓特征加工自动数控编程提供了技术支撑。

2)提出的轮廓特征加工自动分区算法适用于包含复杂轮廓曲面的框、梁、肋、壁板等飞机结构件,且对干涉物形式无要求。

3)根据提出的方法开发了飞机结构件轮廓特征加工自动分区系统,可为轮廓特征加工程序编制提供支撑,经过多项典型飞机结构件测试,提出的方法稳定可靠。

下一步将开展轮廓特征加工工艺参数决策技术研究,进一步实现轮廓特征自动数控编程。