热障涂层的激光表面改性参数优化和结构设计

郭磊,高远,辛会

1.天津大学 材料科学与工程学院,天津 300072 2.天津市现代连接技术重点实验室,先进陶瓷与加工技术教育部重点实验室,天津 300072

热障涂层(Thermal Barrier Coatings,TBCs)广泛应用于燃气涡轮机高温部件以提高发动机性能和效率[1]。TBC一般由陶瓷隔热层、金属粘结层和高温基体构成,制备方法包括等离子喷涂(Air Plasma Spraying,APS)、电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EB-PVD)和等离子物理气相沉积(Plasma Spraying Physical Vapor Deposition,PS-PVD)[2-4]。

氧化钇部分稳定氧化锆(Yttria Partially Stabilized Zirconia,YSZ)是目前应用最广泛的热障涂层陶瓷层材料。然而,当服役环境温度超过1 200 ℃,YSZ会发生相变并且加速烧结;相变会伴随体积膨胀造成应力集中,烧结将影响涂层的隔热效果和应变容限,导致涂层过早失效。此外,YSZ涂层还面临着沙尘、火山灰等环境沉积物(其主要成分是CaO、MgO、Al2O3和SiO2,即CMAS)的腐蚀问题。CMAS在温度达到1 250 ℃左右时会形成熔融态,通过涂层的微裂纹渗入并与稳定剂Y2O3反应,引发相变和体积膨胀;同时,填充在涂层孔隙中的CMAS玻璃又会降低涂层的应变容限,缩短涂层寿命[5-11]。此外,当在海洋环境中服役或使用的燃油品质不高时,YSZ热障涂层还会遭受熔盐腐蚀,加速涂层失效;熔盐腐蚀机理为:熔盐与YSZ中的稳定剂Y2O3反应,导致涂层相变失稳和组织结构破坏[12-15]。

针对YSZ热障涂层的CMAS和熔盐腐蚀问题,有研究称激光表面改性是一种极具潜力的解决方法[16-19]。通过激光对涂层表面进行改性可提高涂层的一些性能,如:激光改性涂层的致密结构提高了涂层硬度[20];产生的表面网状裂纹可提高应变容限进而改善抗热冲击性能[21]和热循环寿命[22]。针对激光改性涂层的抗腐蚀性能,Guo等[23]和Ghasemi等[24]发现激光重熔作用可使涂层的粗糙疏松表面变得致密、光滑,能从一定程度上阻止腐蚀介质的渗入。作者课题组前期研究发现[25-26]:与原始涂层相比,激光改性涂层在CMAS、熔盐环境下均具有更好的相稳定性和微观结构稳定性,表现出良好的抗腐蚀性能。然而,改性涂层中的一些纵向裂纹易成为熔融腐蚀介质渗入通道,造成下方未改性涂层的腐蚀失效。因此,激光改性涂层的结构优化和微观结构控制是改性涂层获得良好性能的关键。

马安博和李婷[27]研究了激光脉冲参数对涂层结构的影响,发现脉冲宽度增大会使涂层表面致密,降低孔隙率,而脉冲频率增加会使孔隙率先减小后增大。Bakkar等[28]改变了激光束与涂层表面之间传统的垂直角度,发现倾斜角度的激光处理会减少涂层表面的裂纹和改性层的厚度。然而,关于热障涂层激光表面改性参数的优化及改性层结构设计尚待系统研究[29]。

研究采用激光技术对APS YSZ热障涂层进行表面改性。重点优化激光的功率、扫描速度、光束长度以降低激光改性层厚度、改善改性层的组织结构。此外,还采用制造双层激光改性层的方法,通过减少裂纹的纵向贯穿路径来减少腐蚀介质渗入途径。通过这些工作,有望提高涂层的抗腐蚀性能。

1 实 验

1.1 涂层制备

实验喷涂用的YSZ粉末采用化学共沉淀、煅烧方法合成得到,详细工艺可以参照文献[30]。制备好的YSZ粉末经过喷雾干燥团聚成球形,再采用大气等离子喷涂(Metco 7 M)方法喷涂到石墨基体(10 cm×5 cm)上。具体的操作参数见表1,参数选自预优化程序。

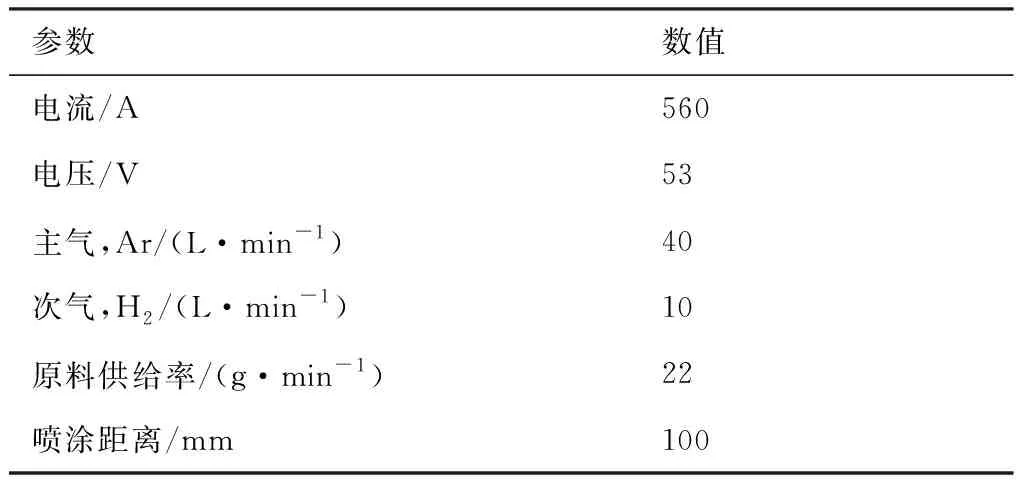

表1 等离子喷涂YSZ热障涂层工艺参数

1.2 YSZ涂层表面激光改性

涂层的表面激光改性采用的是波长为1 064 nm 的Nd:YAG激光器(LWY-400, HG-TECH, China),可调节的激光参数主要有:激光功率、扫描速度、脉冲频率以及光束长度。激光器主要由冷却机、激光装置组成。激光发生装置发射出的激光与工作平台和样品表面成90°。实验主要通过优化激光参数,来改善激光改性层的组织结构。通过扫描电子显微镜(SEM;TDCLS4800,Hitachi Ltd.,Japan)进行喷涂态的涂层和不同激光参数改性得到的涂层的微观结构分析。使用sensofar轮廓仪测量喷涂和激光改性后涂层的表面粗糙度。

2 结果和讨论

2.1 单层激光改性

2.1.1 激光功率对涂层微观结构影响

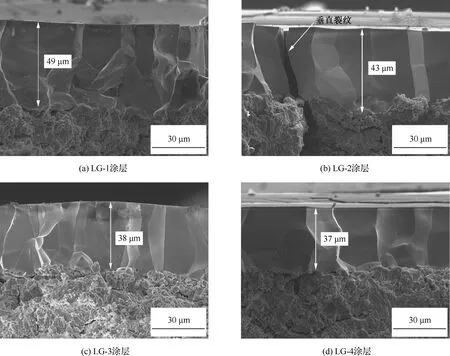

选取不同激光功率值来研究其对激光改性层厚度和结构影响,参数如表2所示。图1(a)中,激光改性层厚度偏大,原因是激光功率会影响热输入大小,较高的激光功率增加了原始YSZ涂层熔化量而形成较厚的改性涂层。由图1(b)可观察到其断面中存在纵向裂纹,原因是较大的热输入影响了涂层结构稳定性,增加了缺陷出现的几率,而熔融态的腐蚀介质会通过裂纹渗透进涂层,加快涂层腐蚀失效[31]。在图1(b)中能观察到明显的纵向裂纹,而图1(c)和图1(d)却未发现,可能是激光功率低于80 W时,降低了热输入,涂层冷却速度减缓,凝固时涂层均匀化程度较高,降低了残余热应力,从而减少裂纹。从图中还观察到改性层的晶粒形状从原始态的层片状晶粒转变为柱状晶粒,原因主要在于涂层经过激光作用,重熔的涂层沿着散热方向形成了与表面垂直的柱状晶粒[24],而这些柱状晶粒比原始态YSZ的层片状更加致密,缺陷更少,在一定程度上能减少腐蚀介质渗透。

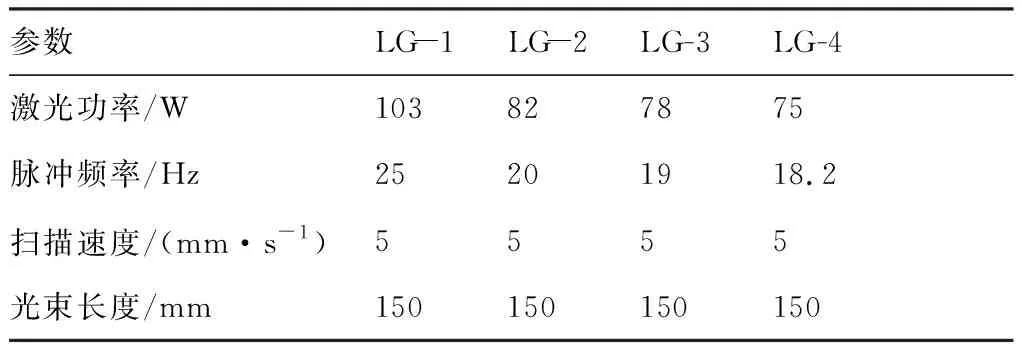

表2 不同激光功率下的激光参数

图1 不同激光功率下激光改性涂层的断面图

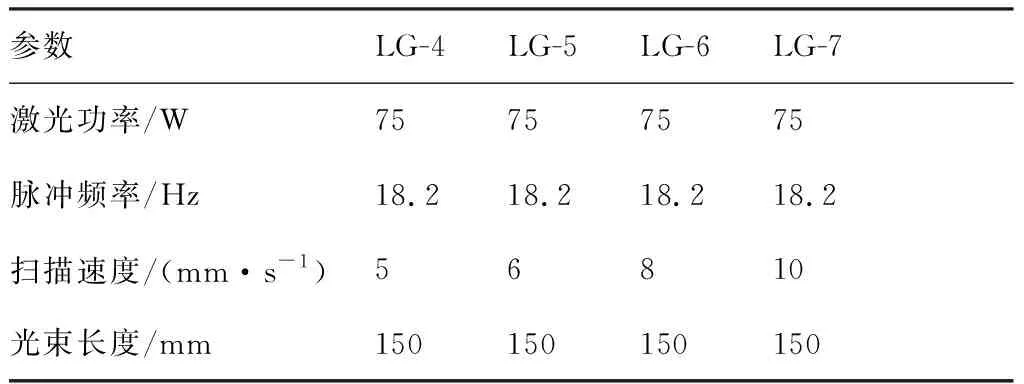

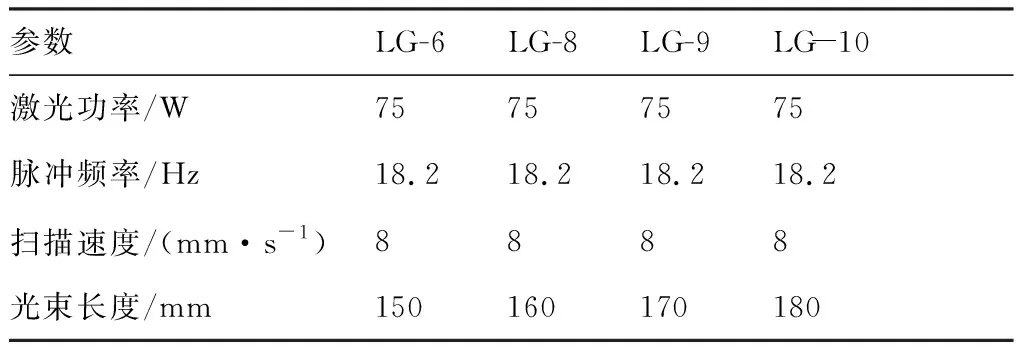

2.1.2 扫描速度对涂层微观结构影响

选取了4个不同的扫描速度研究其对激光改性层厚度和结构的影响,参数如表3所示。在研究激光功率的影响时,发现当激光功率低于80 W时,改性层结构更优越,因此选取LG-4的激光参数作为对比参数。图2是不同激光扫描速度改性后的YSZ涂层断面形貌。通过观察可以发现随着扫描速度的增大,激光改性层的厚度减小。这是因为扫描速度增加,涂层表面的激光功率密度减小,所以YSZ涂层熔化量下降,改性层的厚度也随之减小。当速度过快时,凝固时间缩短,涂层来不及均匀化,会导致缺陷增多。由于激光器本身对速度的小幅变化不敏感,因此涂层厚度整体变化幅度不大。由图可观察到激光扫描速度为8 mm/s 时,改性层与原始涂层的界面缺陷少,且改性层结构致密,形貌均匀,因此选取8 mm/s为最佳扫描速度。

表3 不同扫描速度下的激光参数

图2 不同激光扫描速度下激光改性涂层的断面图

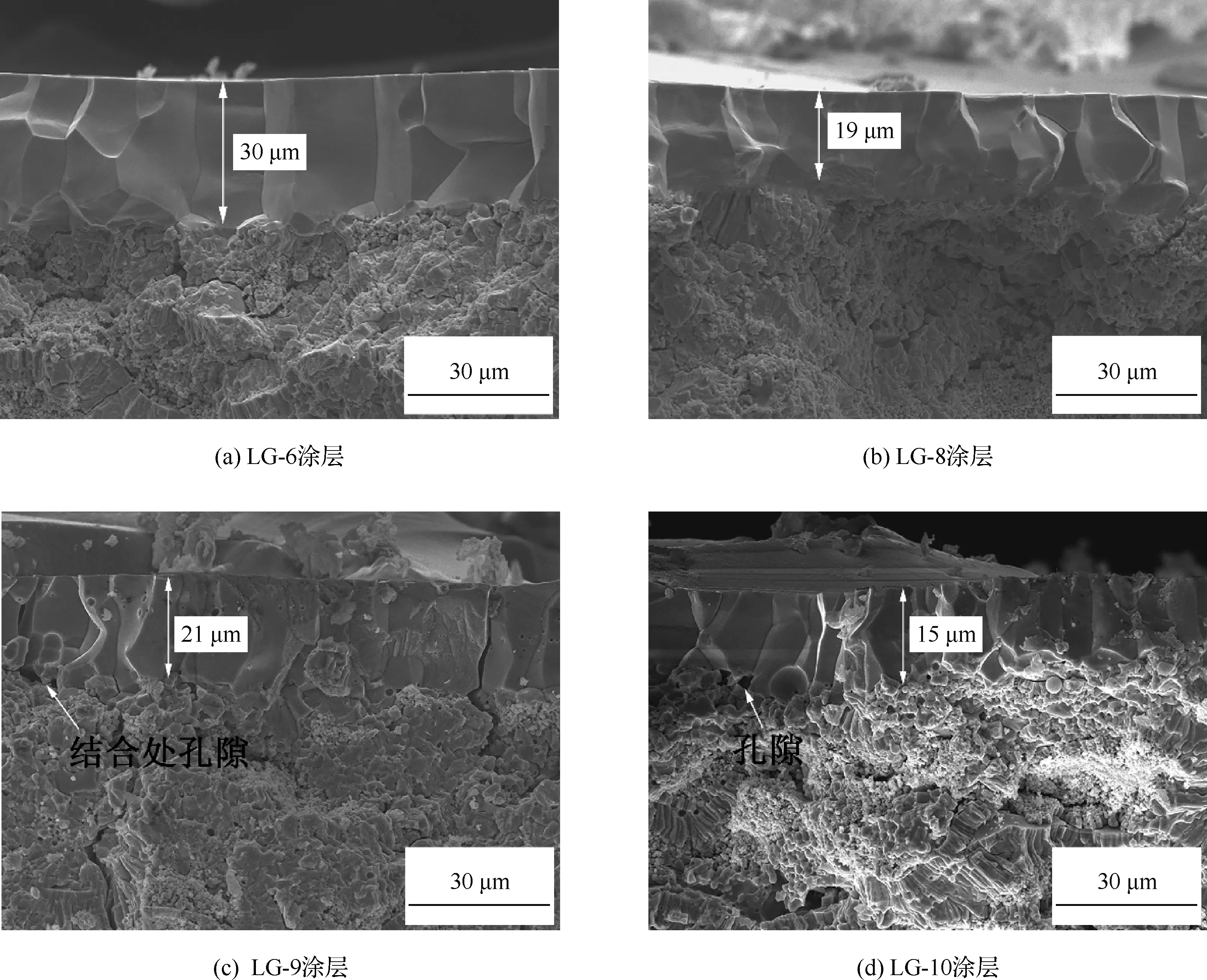

2.1.3 光束长度对涂层微观结构影响

光束长度,即激光发射器到工作台的距离,实际上是表征激光焦距的物理量,且影响激光光斑的大小,而激光光斑大小则直接影响激光的功率密度。选取了4个不同的光束长度研究其对激光改性层厚度和结构影响,参数如表4所示。当光束长度为150 mm时,激光改性层的厚度较大,同时由于热输入较大,将导致较大的内应力,对涂层的服役寿命不利。对比图3(c)和图3(d),当光束长度增至170 mm和180 mm时,改性层厚度下降,主要是因为增加光束长度会增大光斑尺寸并降低功率密度以及影响表面重熔,这时产生的表面温度较低。同时,改性层断面的柱状晶变得断续不均匀,出现细小的孔隙和微裂纹;激光改性层与原始涂层结合处也出现孔隙,会削弱界面结合。一般来说,陶瓷层/粘结层界面处容易出现应力集中,是涂层的薄弱区域[32]。图3(a)与图3(b)中,激光改性层与原始涂层结合处十分紧密,但图3(a)中改性层厚度偏大,将不利于涂层的热循环性能。因此,当光束长度为160 mm时,改性层的厚度适中,晶粒尺寸均匀,且改性层与原始态YSZ的表面之间结合紧密,无宽大纵向裂纹等明显缺陷。

图3 不同光束长度下激光改性涂层的断面图

表4 不同光束长度下的激光参数

通过以上3个激光单道实验探究了激光功率、扫描速度和光束长度对激光改性层厚度、微观结构的影响。最优工艺参数一般由正交实验得到,本研究中选取的参数均按照正交化实验设计得到。最终优化得到的参数为:激光功率为75~80 W,扫描速度为8 mm/s,光束长度为160 mm。其中LG-8的参数落在最优参数范围,图4(a)是其表面SEM图。为对比参数优化前后效果,观察了上述出现较宽裂纹的图1(b)的表面形貌,图4(b)是其表面SEM图。对两个表面的裂纹宽度进行测量,并且测量了多个位置后发现由图4(b)到图4(a),裂纹宽度呈变窄的趋势。这说明参数优化后,涂层结构得到优化,符合预期设计的结果。

图4 LG-8和LG-2涂层的表面形貌

图5为原始YSZ涂层和激光改性涂层(LG-8)的表面粗糙度及其3D轮廓。原始态YSZ涂层粗糙度为49.56 μm,而激光改性后的涂层表面起伏小、相对光滑,最大粗糙度只有20.25 μm。这主要是由于激光熔池的快速均匀的凝固,显著降低了涂层表面粗糙度。同时,粗糙度与比表面积成正比,降低粗糙度可以减小腐蚀介质在涂层表面的接触面积,同时增大熔融腐蚀介质在表面的润湿角,从而改善涂层的抗腐蚀性[24,33-34]。

由于激光作用急热急冷、激光光斑能量不均匀等特点,涂层内会产生较大的热应力,从而产生裂纹。具体表现在断面形貌中观察到的纵向裂纹以及分布在涂层表面的网状裂纹,这些裂纹虽然有提高涂层的应变容限、改善热冲击性能和延长热循环寿命等优点,但同时也是腐蚀介质渗入的主要通道[35]。

此外,在图5(d)中激光改性层的表面和作者之前的研究中[26]都可以观察到波纹状的纹路,这是脉冲激光的重熔涂层行为造成的:当激光焦点作用于涂层表面,熔化涂层,形成一个很小的熔池;在脉冲作用下,当下一次激光焦点到达并熔化涂层时,上一次还未凝固的熔池被下一次的激光脉冲向前推进,于是便形成了波纹的纹路。这种波纹状形貌对涂层的性能影响虽未知,但显然提高了表面粗糙度,应尽量避免出现[20]。

图5 喷涂态和激光改性涂层(LG-8)的表面粗糙度及3D轮廓图

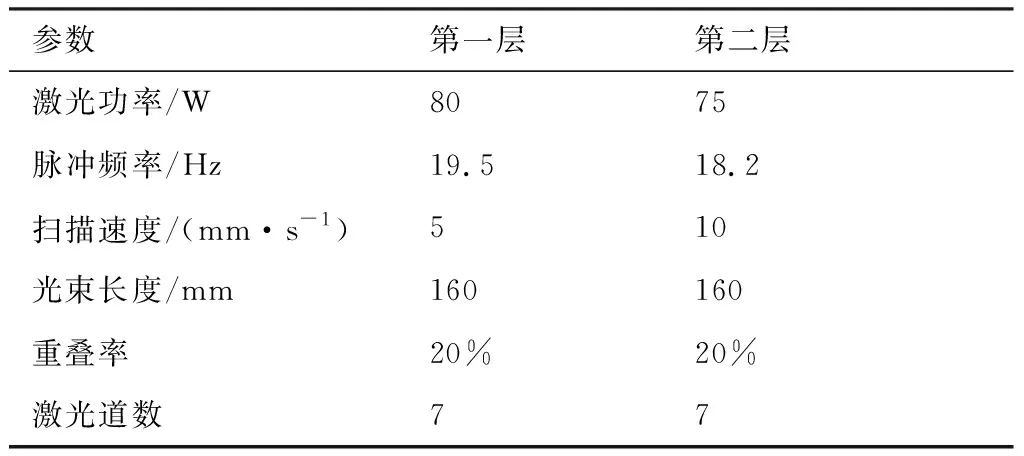

2.2 双层激光改性层

由前述可知,单层的激光改性层虽然结构致密、表面光滑,但是分布在改性层中贯穿的纵向裂纹易成为腐蚀介质内渗的通道。然而,裂纹的存在却能够提高涂层的应变容限、改善热冲击性能和延长热循环寿命。所以作者课题组继续研究具有双层改性涂层的激光改性涂层,目的是错开裂纹,减少腐蚀介质进入涂层内部的路径,但不消除裂纹,表5是双层的激光改性层分别使用的激光参数,实验过程中需注意如果第二层的热输入过大,会将第一层的改性层完全熔化而达不到双层的效果。

表5 双层激光改性涂层的激光参数

图6(a)对比了YSZ热障涂层喷涂态与双层激光改性后的表面形貌,可以明显观察到原始态涂层的表面更加粗糙。此外,还观察到改性涂层表面的波纹状纹路间隔较小,这可能是扫描速度较大,熔化和凝固的时间间隔缩短所导致;因此在后续的实验中,可以适当增大扫描速度以减少波纹状纹路。图6(b)是得到的双层激光改性层的断面形貌图,上层晶粒呈柱状结构,下层晶粒明显细化,两层中的裂纹变得不连续,达到了预期目的。其中晶粒细化可能是由于在加工第二层时,激光作用对第一层产生了回火作用。Morks等[36]发现涂层的晶粒越细小,涂层的硬度越高。随着晶粒的细化,原本纵向贯穿的裂纹也被分叉、错开;柱晶之间的缝隙也不再连续,减少了腐蚀介质进入涂层的通道,预计对涂层的耐腐蚀性可起积极的作用。双层激光改性结构热障涂层的抗CMAS与熔盐腐蚀的行为将在作者后续的工作中开展研究。

采用双层激光改性层的方法虽然显著减少了腐蚀介质渗入涂层的通道,但是上下两层改性层的厚度不均匀,其中的裂纹宽度较大,而且激光二次作用会改变改性层的结构和应力分布。因此,激光改性参数仍需进一步优化来保证双层改性层的工艺稳定性,并且改性涂层的结构设计也仍待深入研究。这些将是未来研究中的关注重点。

3 结 论

1)YSZ热障涂层经激光改性后表面粗糙度减小,其结构致密,呈柱状晶;改性涂层表面存在网状裂纹,断面有纵向裂纹贯穿其中。设计的双层激光改性层表面光滑,存在网状裂纹,断面的部分晶粒细化,纵向裂纹不连续,有利于抑制熔融腐蚀介质的内渗。

2)激光改性层的厚度与激光功率成正比,与光束长度成反比,而受扫描速度影响不明显。过高的激光功率会造成涂层开裂,小功率易保持较小的重熔深度。当光束长度过大时,改性层柱状晶变得不均匀,微裂纹、孔隙增多,并且与下方未改性涂层结合处的界面缺陷增加。

3)针对单层激光改性层,初步得到的最优激光改性参数为:激光功率为75~80 W,扫描速度为8 mm/s,光束长度为160 mm。