06Cr18Ni11Ti深孔钻削轴心线偏斜机理研究

刘战锋,孙力强,韩晓兰,刘 辉,王 宇

(西安石油大学机械工程学院,西安 710065)

0 引言

06Cr18Ni11Ti奥氏体不锈钢是一种常用的无磁性高合金钢,它具有抗晶间腐蚀能力强、焊接性能良好、耐高温高压等特点,被广泛用于军工、核电等各种高端领域的耐蚀管路中[1-2]。但06Cr18Ni11Ti奥氏体不锈钢的导热性差、塑性高、加工硬化严重,导致该材料的深孔加工难度大大提高,深孔轴心线也容易发生偏斜[3]。一般在长径比大于50的深孔中,轴心线不易控制,如果不及时调整加工过程,偏斜量将随着孔深的增大而急剧增大[3],造成工件的报废。因此研究深孔轴心线偏斜具有非常重要的理论和实践意义[2]。目前国内外对该材料深孔钻削的轴心线偏斜研究甚少。

本研究采用理论分析、仿真分析和试验研究相结合的方法,对06Cr18Ni11Ti奥氏体不锈钢深孔钻削的轴心线偏斜进行了预测。首先建立了轴心线偏斜预测的理论模型,其次利用ABAQUS软件仿真分析了在一定转速、不同进给量的情况下,06Cr18Ni11Ti奥氏体不锈钢在深孔钻削时的轴心线偏斜量的变化情况,最后通过试验验证了有限元模型的准确性,有效预防了深孔轴心线的偏斜问题。

1 深孔钻削轴心线偏斜量的理论分析

1.1 深孔轴心线偏斜的数学模型

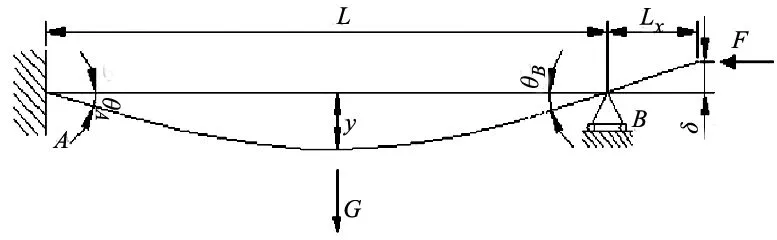

在深孔钻削过程中,由于加工环境和工艺性特殊,钻杆在自身重力与轴向力的作用下容易发生弯曲,产生入钻倾角[3]。因为在加工时主要通过导向套和刀具导向块来支撑导向。根据材料力学中梁的受力分析,可将深孔钻杆系统简化为一端固定,一端绞支的简支梁模型,如图1所示。

图1中,A为导向套支撑点,B为钻头导向块位置;θA为钻杆在导向套处的转角,θB为钻头导向块处的转角;G为钻杆的重力;L为导向套与钻头导向块的距离,Lx为刀尖与导向块的距离;F为钻头所受的轴向力。

图1 钻杆力学模型

在实际钻削过程中,钻杆在重力和轴向力的作用下受压变形,钻杆的轴心线与工件进给方向的轴心线产生偏差。此时的偏差值δ等于钻杆在重力作用下的偏移量δG与轴向力作用下的偏斜量δF之和[4]。

基于图1,结合材料力学[5]的弯曲变形知识得:

(1)

(2)

(3)

其中,E为钻杆的弹性模量,MPa;I为钻杆截面的惯性矩,mm4。

所以,钻杆在重力与轴向力作用下的偏斜量为:

(4)

根据公式(4)将轴心线偏斜问题转化为轴向力随孔深的变化问题。通过ABAQUS有限元软件获得奥氏体不锈钢在加工过程的轴向力变化情况,并结合公式(4)计算出深孔加工中钻头的理论轴心线偏斜量,从而为后续深孔钻削过程中的纠偏奠定了理论基础。

1.2 深孔轴心线偏斜的测量方法

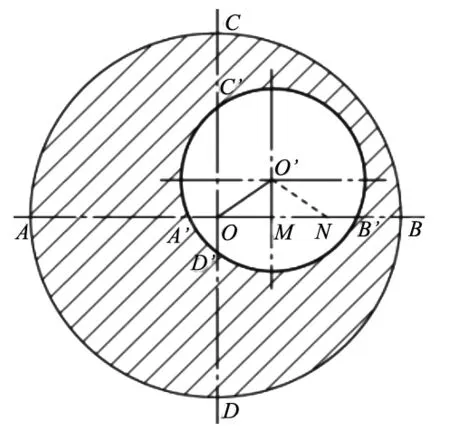

目前测量深孔轴心线偏斜的主要方法是壁厚法。利用超声波壁厚仪在工件上隔300~400 mm测量钻削后各个方向的壁厚值,计算出每段的偏心距,即可判断出深孔轴心线是否发生偏斜[3]。图2为深孔轴心线偏斜的剖面图。

图2 深孔轴心线偏斜剖面图

如图2所示,设棒料中心为理想的深孔中心O,实际加工的深孔中心为O′,棒料的直径为R,待测偏心距为e=OO′。利用超声波壁厚仪分别测量出待测棒料各个方向的壁厚值:AA′、BB′、CC′、DD′,由图2得到几何关系:

(5)

由公式(5)可计算出各个截面的理想中心与实际深孔中心的偏心距,并进行分析,间接反映了深孔轴心线的偏斜情况:若偏心距的变化趋势变大了,则说明深孔钻削过程中轴心线发生偏斜。

2 深孔钻削的仿真模拟

为获得06Cr18Ni11Ti奥氏体不锈钢深孔钻削中切削力随孔深的变化情况,本研究基于现有的试验条件,采用ABAQUS/Explicit建立了深孔钻削的仿真模型,针对转速相同、进给量不同的情况进行了仿真。

2.1 仿真模型的建立

(1)材料模型分析

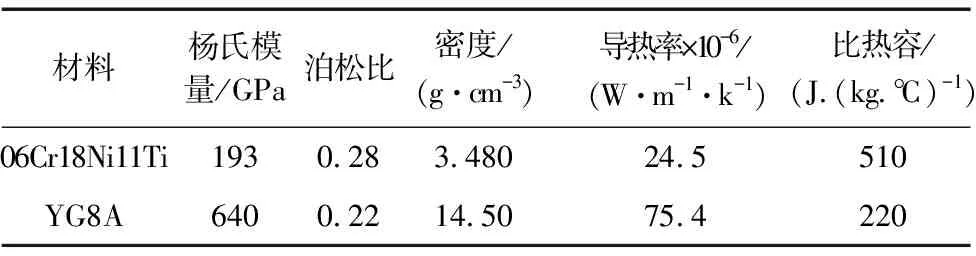

根据材料特性,建立材料的Johnson-Cook本构模型。钻头与工件的材料特性[7-9],如表1所示。

表1 钻头与工件的材料特性

Johnson-Cook模型表达式为:

(6)

式中,σ是Mise等效应力,MPa;A、B、n、C、m为材料本构参数,ε为等效塑性应变;ε0是等效塑性应变的参考值;T表示加工时工件的变形温度,K;Tm是工件的熔点,K;Tr为室温,此处取298 K。

上述参数A、B、C、m、n都与材料有关[10]。选取参考文献相关的参数[11-12]:A为215,B为1100,C为0.015,m为0.7,n为0.5。

(7)

为提高该材料的仿真可信度,采用John-Cook剪切失效模型[8]。通过判断工件材料单元上的失效参数ω是否大于1来确定是否产生切屑(单元分离)。失效参数ω的表达式:

(8)

(2)仿真模型分析

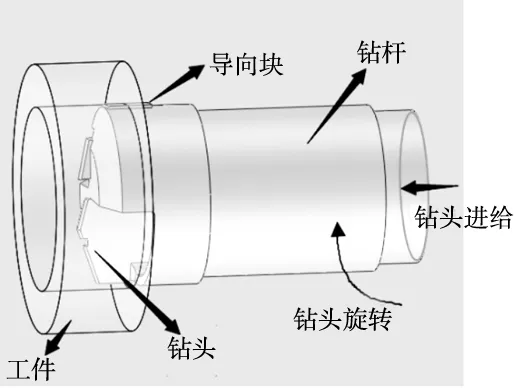

导入简化的BTA钻头模型,并设钻头为刚体[13]。图3表示的是深孔钻削初始阶段的装配图。根据实际加工条件,设置工件侧面为固定约束,刀具与工件采用表面与表面接触的方式。

图3 BTA钻头与工件的接触

(3)网格的划分

由于设置BTA深孔钻头为刚体,在有限元网格划分时,对钻头采用四节点线性四面体网格(C3D4)进行划分;在保证网格不畸变且收敛的情况下,对工件采用扫掠的技术划分8节点线性六面体网格(C3D8R)[10-11]。网格划分共产生164 456个单元和155 574个节点,划分的网格如图4所示。

图4 网格划分

2.2 仿真结果分析

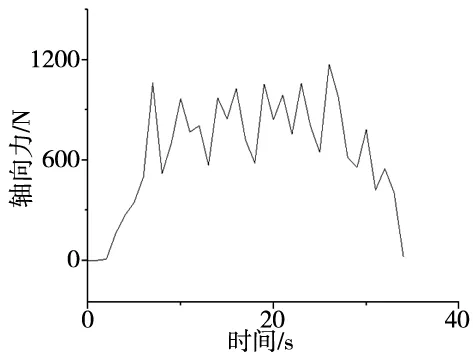

由于试验工件太长,运行成本高、稳定性较差,此处简化为10 mm。为获得不同进给量下的轴向力,设主轴转速n=255 r/min,进给量取0.02 mm/r、0.03 mm/r和0.04 mm/r分别进行仿真分析。如图5所示。

(a) 进给量为0.04 mm/r (b) 进给量为0.03 mm/r

(c) 进给量为0.02 mm/r图5 不同进给量下轴向力的变化

从图5可以看出,轴向力在初始阶段(0~7 s内)很小,原因是钻头刚开始运动,对工件主要是挤压作用。随着深孔钻削的进行,轴向力迅速增大。当钻头完全进入加工件(8~32 s)时,轴向力变动幅度不大,切削趋于正常。当工件将要加工完成时(33~34 s),轴向力迅速降低为0。曲线与实际加工过程较为一致。

图6为进给量0.03 mm/r时,深孔开始钻削的应力云图。由图知当刀具与工件刚开始接触时,工件产生了挤压变形,冲击与振动较大,应力较大。为保护刀具和提高钻孔的入钻精度,在钻削前对工件预加工一个φ8 mm、深2 mm的盲孔,如图7所示。

图6 应力云图 图7 修整后的工件

图8表示刀具完全进入工件,稳定切削阶段的应力。当深孔钻削进入稳定切削阶段时,分别求得相同转速、不同进给量下的平均轴向力。如图9所示。

图8 稳定切削阶段的应力 图9 平均轴向力变化曲线

参照公式(4)可计算出,钻削稳定阶段每一秒的轴向力,所对应的深孔轴心线偏斜量δ。通过判断每一段的偏斜量δ的变化趋势来判定轴心线是否发生偏斜。经计算,在转速255 r/min、进给量为0.04 mm/r的工艺参数下,平均轴向力最大,深孔轴心线偏斜量δ也最大。在转速255 r/min、进给量为0.02 mm/r的工艺参数下,深孔轴心线偏斜量δ最小。由于实际生产需要考虑加工效率与加工精度,所以选择转速为255 r/min、进给量为0.03 mm/r的工艺参数可以有效减小深孔轴心线偏斜量,提高加工产品的质量。

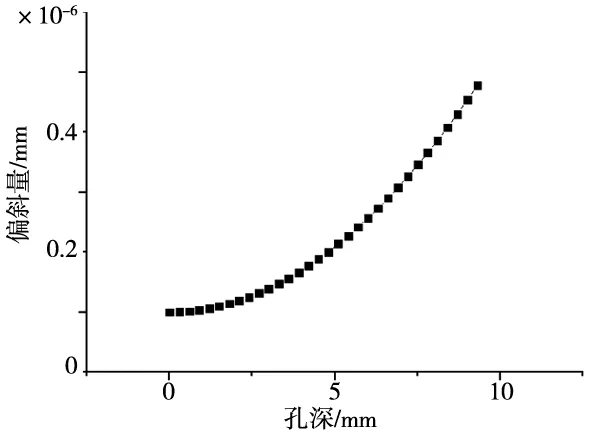

图10为进给量为0.03 mm/r、转速为255 r/min时的理论偏斜量(由式(4)计算得出)。

图10 仿真过程中的理论偏斜量

由图10所知,在进给量为0.03 mm/r、转速为255 r/min的工艺参数下,偏斜量随着钻孔深的增大而增大。但整体增大的速度较慢,在孔深4~8 mm时,偏斜量增长比较快,这是因为在这一段发生了轻微的震动,轴向力变大导致。由图10可以拟合出深孔轴心线的理论偏斜量的表达式:

δ=10-14h4+2×10-12h3+4×10-9h2+4×10-11h-10-11

(9)

式中,h为加工孔深度,δ为仿真过程中的理论偏斜量。

通过公式(9)计算出深孔钻削过程中轴心线的偏斜量,避免了因工件太长而导致的仿真不准确现象。当工件长度为3300 mm时,仿真过程中的轴线偏斜量为1.3 mm。

3 试验验证

3.1 试验条件

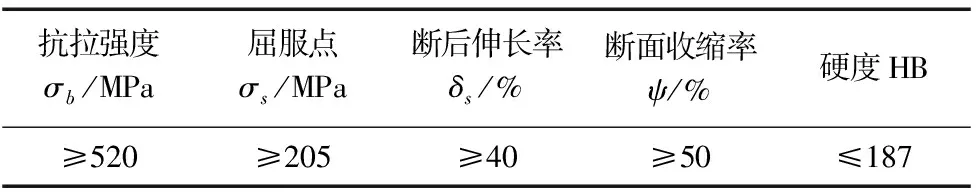

06Cr18Ni11Ti不锈钢化学成分及力学性能见表2、表3。

表2 06Cr18Ni11Ti无磁不锈钢化学成分(质量分数%)

表3 06Cr18Ni11Ti力学性能

由表2、表3可以得出该材料的Cr/Ni含量较高,强度硬度、焊接性能及耐腐蚀性能较好。欲加工得到φ40 mm的通孔,通常采用深孔钻削的加工方案,并对深孔钻削轴心线偏斜机理进行研究。

06Cr18Ni11Ti不锈钢深孔钻削的关键技术:

(1)试验材料:06Cr18Ni11Ti奥氏体不锈钢,总长3300 mm、直径φ70 mm。

(2)试验设备:T2120A×8m深孔钻镗床。因最大钻削深度为3300 mm,选用钻杆长度4000 mm。

(3)试验方法与工艺参数。根据该材料的特性,试验采用BTA深孔钻削系统和工件旋转—刀具进给的深孔钻削方式[3],在主轴转速n=255 r/min,进给量f=0.010~0.050 mm/r的工艺参数下进行钻削,并选用20#机械油进行冷却。

(4) 深孔钻削刀片的选择。考虑到06Cr18Ni11Ti不锈钢材料的难加工性和刀具的耐用性,一般采用YG8或 YG813类硬质合金作为刀具材料[3]。深孔钻头采用多刃内排屑结构,前角γ0取8°。

(5)合理的钻尖偏心距e。合理的钻尖偏心距可以加强导向使得钻削稳定和提高加工表面的质量[3]。通常钻尖偏心距e为0.08d0~0.1d0(d0为钻头直径),因此取钻尖偏心距为3.2 mm。

3.2 结果与分析

利用超声波壁厚仪测量出试验(钻削加工)后深孔的壁厚值,如图11所示。通过公式(5)计算出深孔钻削各深度的偏心距,偏心距的变化趋势由图12表示。由图11和图12可以看出,该工件的轴心线偏心距在1~3 mm之间,在3240 mm时轴心线偏心距达到最大为2.8 mm。这是因为在钻削过程中发生了轻微振动,可以通过调整装夹位置或附加支撑来控制偏斜量。

图11 试验测量的棒料壁厚

图12 试验中偏心距变化趋势

从仿真与试验分析的结果(图10和图12)可以看出,二者误差比较大,这是由于仿真加工过程是在模型简化的基础进行的,而实际深孔加工过程中轴心线的偏斜也会受到机床刚度、钻杆的刚度、装夹的精度、材料硬质点、刀具及导向块、切削液的流量等多个因素的综合影响。为了提高仿真模型的精度,对仿真分析所获得的结果进行了修正。修正后各深度仿真分析的理论偏斜量表达式:

σi=f(hi)×δi

(10)

图13 修正的函数

经计算,修正后的理论轴心线偏斜量与实际轴心线偏斜量的对比分析如图14所示,两者的最大误差为18.6%,最小误差为0.4%。所以除最后一个测量点外,修正后的仿真模型误差相对较小,准确性较高,为有效预防深孔轴心线的偏斜奠定了基础。

图14 修正后的理论轴心线偏斜量与实际轴心线偏斜量的对比

4 结论

本文采用理论分析、仿真分析和试验研究相结合的方法,分析了06Cr18Ni11Ti不锈钢在深孔钻削过程中轴心线偏斜的机理。得出以下结论:

(1)通过理论分析,建立起深孔轴心线偏斜与轴向力之间的数学模型。

(2)通过仿真分析了转速固定、进给量不同时,轴向力的大小也不一样,对于深孔轴心线偏斜的影响程度也不一样。当进给量为0.04 mm/r时,随着孔深的增加,深孔轴心线偏斜量最大;当进给量为0.02 mm/r时,深孔轴心线的偏斜量最小。综合考虑加工精度与加工效率,选用进给量为0.03 mm/r、转速为255 r/min的工艺参数。

(3)对比分析修正后的理论轴心线偏斜量和实际轴心线偏斜量,可得到最大误差为18.6%,最小误差为0.4%,为预防深孔轴心线偏斜奠定了基础。