EVM/EPDM无卤阻燃橡胶材料的制备及性能

肖建斌,唐梓铭,王 晗,张永章,马俊易

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

三元乙丙橡胶(EPDM)实质上是链烷烃,而链烷烃是饱和的、非极性的,所以EPDM稳定性好,耐各种老化、耐腐蚀、耐水,近年来广泛地应用于防水卷材等各种领域,但EPDM阻燃性差、易燃[1]。乙华平橡胶(EVM)阻燃性能好,难燃,燃烧发烟量低[2],这是因为燃烧时会使EVM主链断裂,造成醋酸乙烯酯脱离主链,而这个过程是吸热的,可以抑制燃烧,故EVM中VA含量越高,其阻燃性能越好[3]。同时EPDM与EVM具有很好的相容性,若两者共混,发挥各自的优势,将大大拓展现有橡胶的性能和应用范围。

本文将EPDM与EVM共混,并添加适量超细氢氧化镁作为阻燃填料,制备出兼顾力学性能和阻燃性能的一种材料。并使用锥形量热仪和氧指数来表征不同EVM/EPDM共混比及超细氢氧化镁添加量对共混材料阻燃性能的影响。

1 实验部分

1.1 原料

EPDM:4640,阿朗新科高性能弹性体有限公司; EVM:levapren 700,阿郎新科高性能弹性体有限公司;超细氢氧化镁:06B,上海懋通实业有限公司;其他材料为市售产品。

1.2 仪器与设备

锥形量热仪:标准型,英国FTT公司;扫描电子显微镜(SEM):JSM-7500F型,日本电子株式会社;电子拉力机:AI-7000S型,台湾高铁科技股份有限公司;厚度计:HD -10型,上海化工机械四厂;橡胶硬度计:LX-D型,上海六菱仪器厂;氧指数测定仪:PX-01-005,苏州菲尼克斯质检仪器有限公司。

1.3 实验配方

基本配方(质量份)为:ZnO 5,SA 2,强威粉 30,N330 30,石蜡油 10,磷酸酯 6,DCP 5,TAIC 2,EPDM/EVM和超细氢氧化镁的用量为变量。

1.4 试样制备

将EPDM 和EVM 按一定比例投入密炼机中,控制密炼机温度60 ℃,转速为50 r/min,1 min 后加入小料和填料。转矩平稳后排胶开炼机下片,控制排胶温度不高于100 ℃。

1.5 性能测试

(1)硫化特性:按照GB/T 9869—2014进行测试,测试温度为165 ℃。

(2)物理机械性能:拉伸性能按照GB/T 528—2009在电子拉力机上进行测试;撕裂性能按照GB/T 529—2008在电子拉力机上进行测试;邵尔A硬度按照GB/T 531.1—2008进行测试。

(3)SEM分析:采用液氮将拉伸试样脆断,然后在断面涂导电液、喷金,观察断面情况。

(4)氧指数:按照GB/T10707—2008进行测试。

(5)锥形量热仪:按照ASTM E-1354对材料的燃烧性能进行测试,试样长度为100 mm,宽度为100 mm,厚度为4 mm。

2 结果与讨论

2.1 EPDM/EVM共混胶料的力学性能

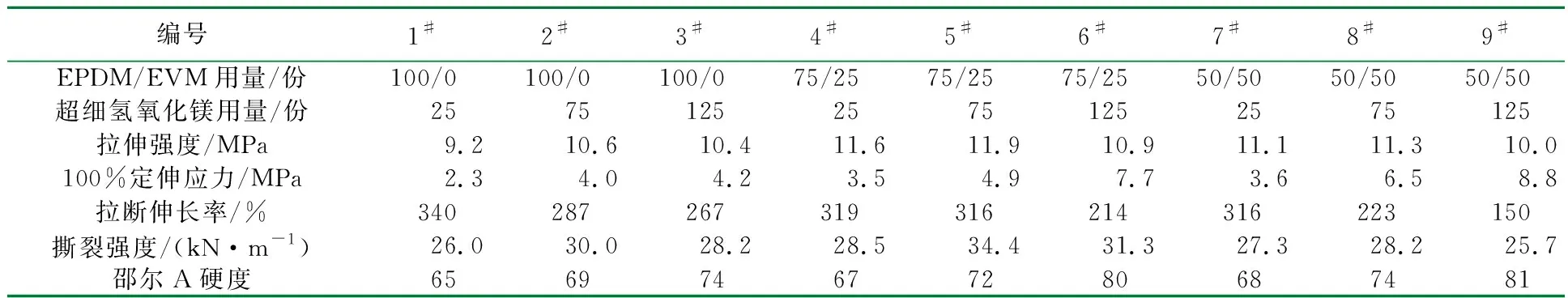

从表1可以看出,随着EVM添加量的增加,EPDM/EVM共混胶料的拉伸强度和撕裂强度都先增加后减小,这是因为EVM链段存在结晶,强度比EPDM大,在EVM添加量较少时会提高共混胶料的整体强度,而当EVM添加量变大时,由于EVM与EPDM相容性较差,共混导致胶料缺陷增加,共混胶料强度下降[4-5]。

表1 EPDM/EVM共混材料力学性能

从表1还可以看出,随超细氢氧化镁用量的增加,EPDM/EVM共混胶料的拉伸强度和撕裂强度先增加后减小。这是因为超细氢氧化镁粒径较小接近纳米级,具有一定的补强作用,少量加入可改善共混材料的力学性能,但大量添加会在胶料中分散不均匀导致补强作用降低,故过量添加力学性能下降[6-7]。

2.2 EPDM/EVM共混材料的相容性

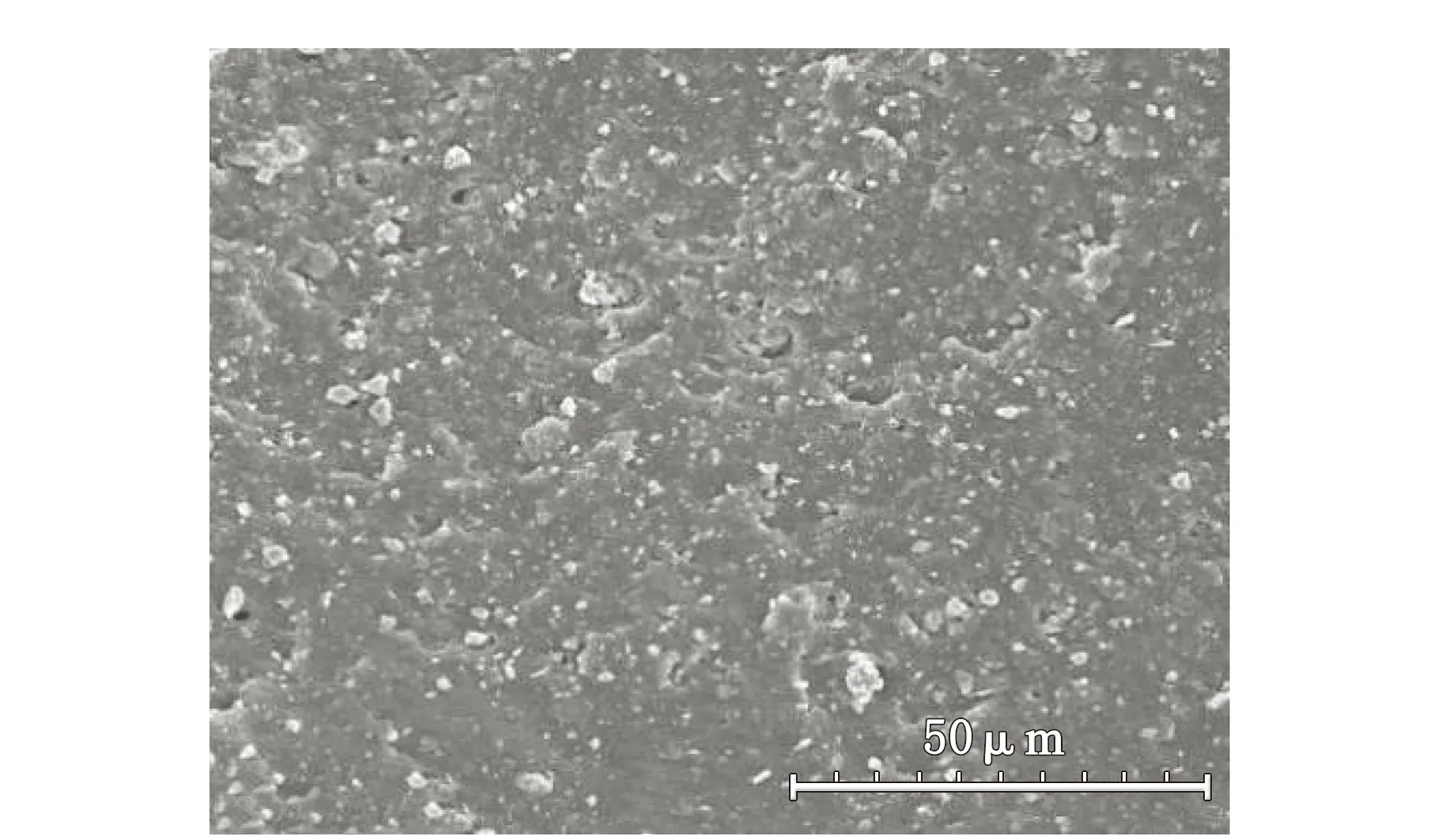

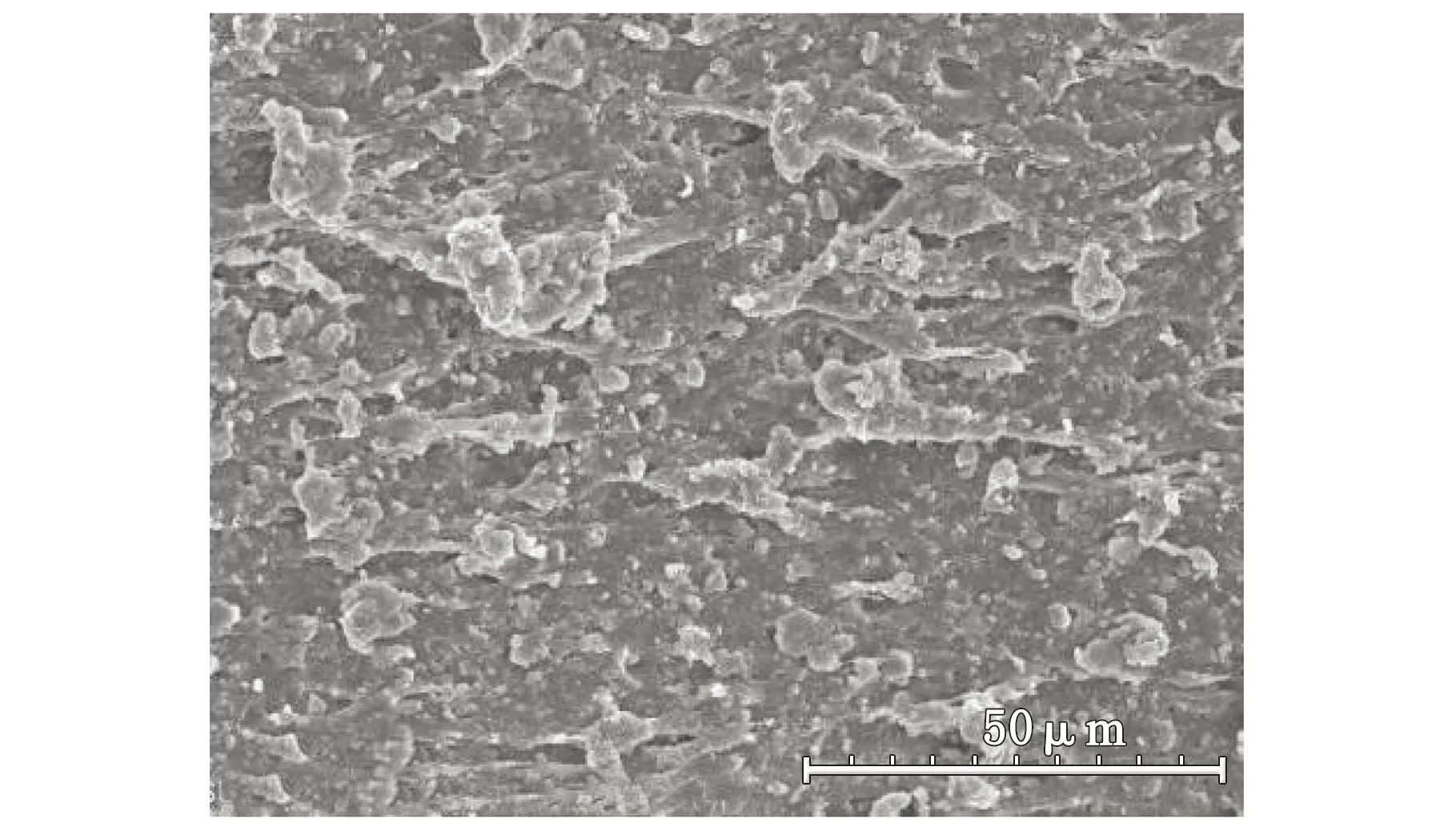

为更加直观地观察EVM含量对EPDM/EVM共混材料的相容性的影响,选取超细氢氧化镁为125份的3#、6#、9#进行SEM测试,通过图1可以观察共混材料的相容性。

由图1可知,随着胶料中EVM添加量的增加,EPDM/EVM共混胶料形貌越来越粗糙,逐渐出现两相界面,超细氢氧化镁的团聚也越来越明显。原因是EPDM和EVM两者的极性不同[8],随着EVM添加量的增多,共混体系的相容性变差。

(a)EPDM/EVM=100/0

(b)EPDM/EVM=75/25

(c)EPDM/EVM=50/50图1 EPDM/EVM共混材料SEM照片

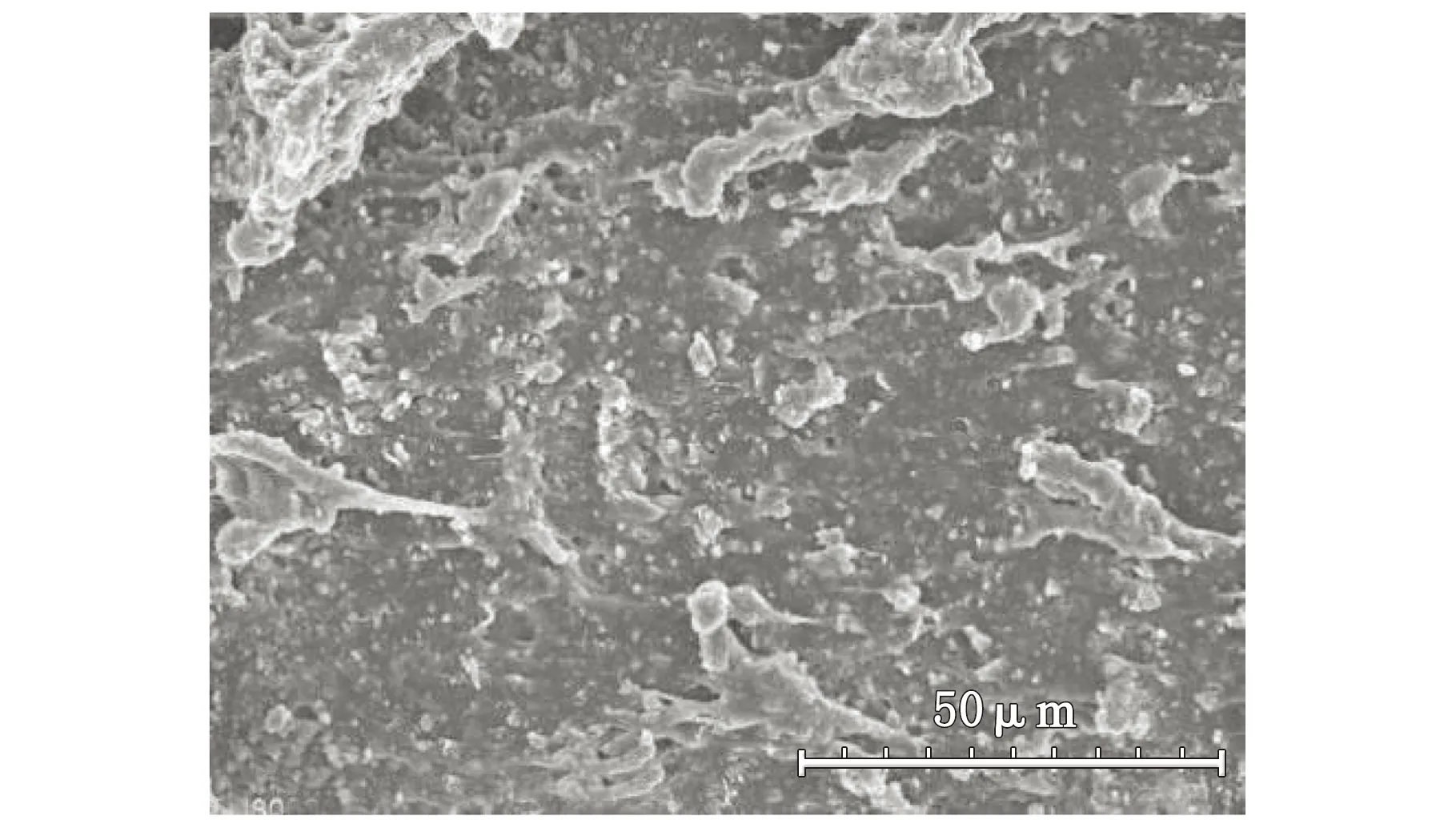

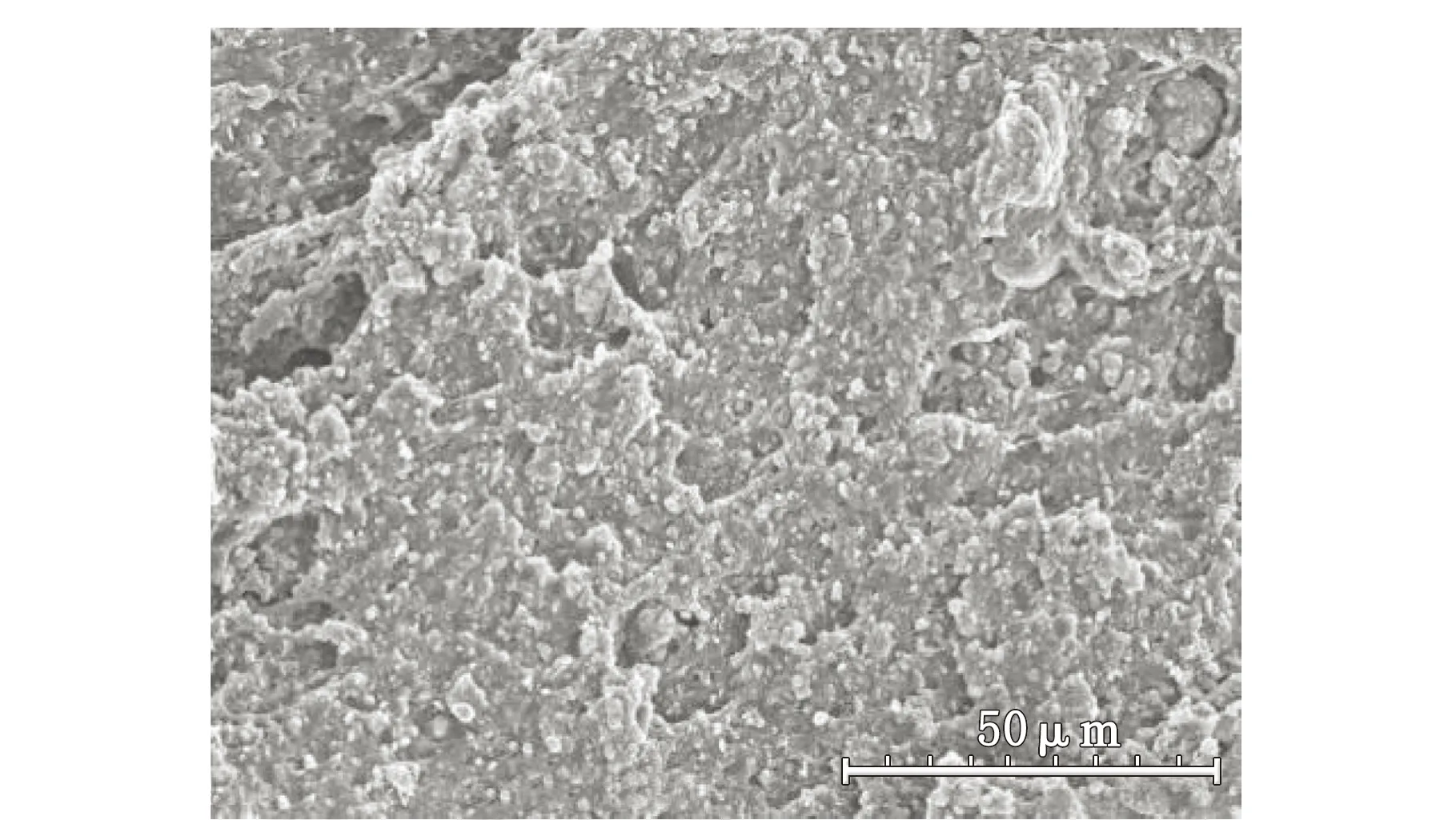

同时由图2可知,随着超细氢氧化镁添加量的增加,EPDM/EVM共混胶料的相容性也发生变化。选取EVM用量为50份的7#、8#、9#进行SEM测试,观察超细氢氧化镁对胶料相容性的影响。由图2可知,随着超细氢氧化镁添加量的增加,EPDM/EVM共混胶料形貌也出现越来越多的层状结构,超细氢氧化镁的团聚也更加明显。

(a)25份超细氢氧化镁

(b)75份超细氢氧化镁

(c)125份超细氢氧化镁图2 不同氢氧化镁添加量的EPDM/EVM共混材料SEM照片

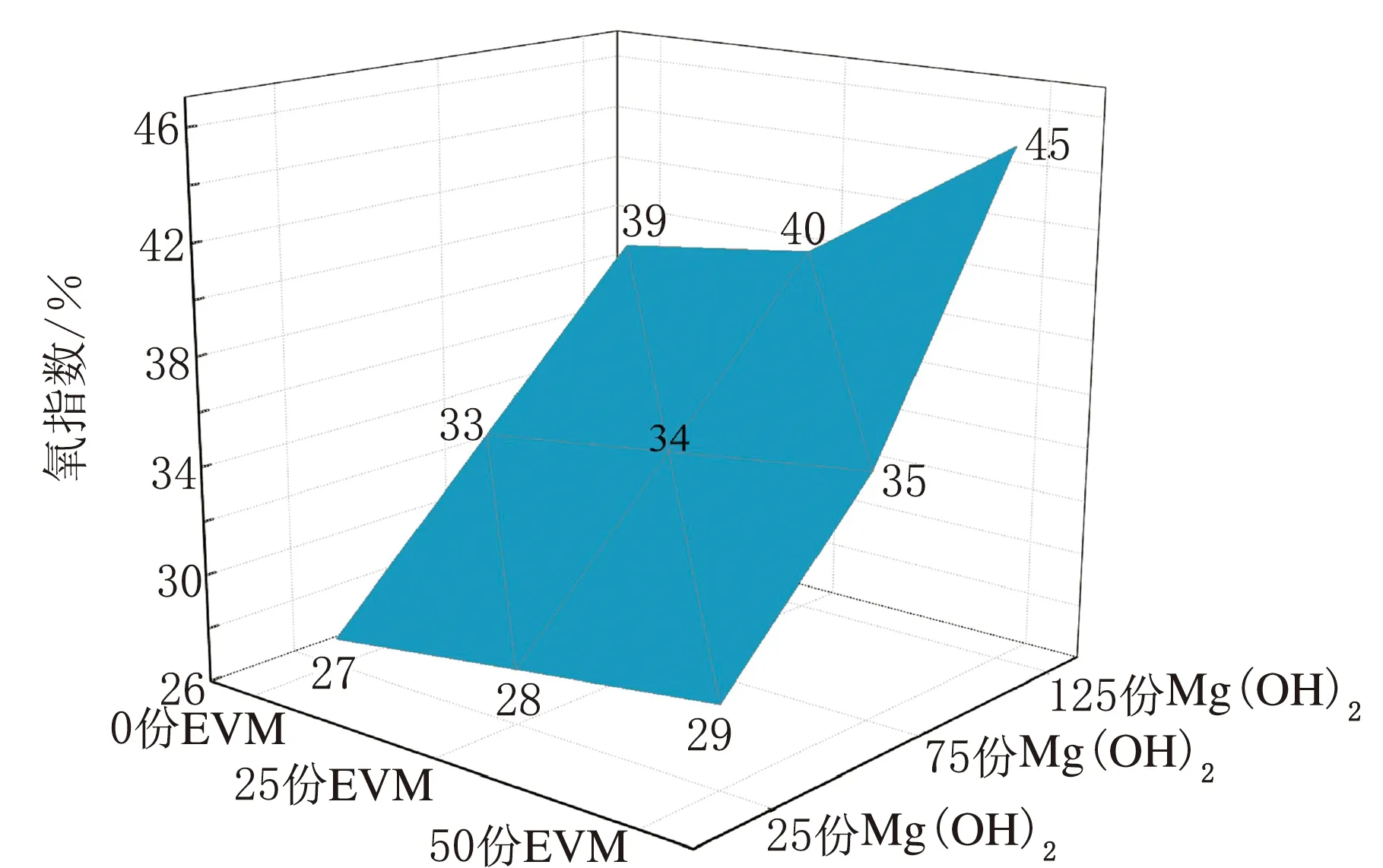

2.3 EPDM/EVM共混材料的氧指数

由图3可知,当超细氢氧化镁添加量一定时,随着EVM添加量的增加,EPDM/EVM共混胶料的氧指数略微增加,但效果不明显。而当EVM用量一定时,随着超细氢氧化镁添加量的增加,EPDM/EVM共混胶料的氧指数明显增大。并且因为EVM的填充性能较好,与超细氢氧化镁相容性较好[9-10],EVM会提高超细氢氧化镁的阻燃效率。

图3 EPDM/EVM共混胶料的氧指数

2.4 EPDM/EVM共混胶料燃烧性能

2.4.1 热释放速率

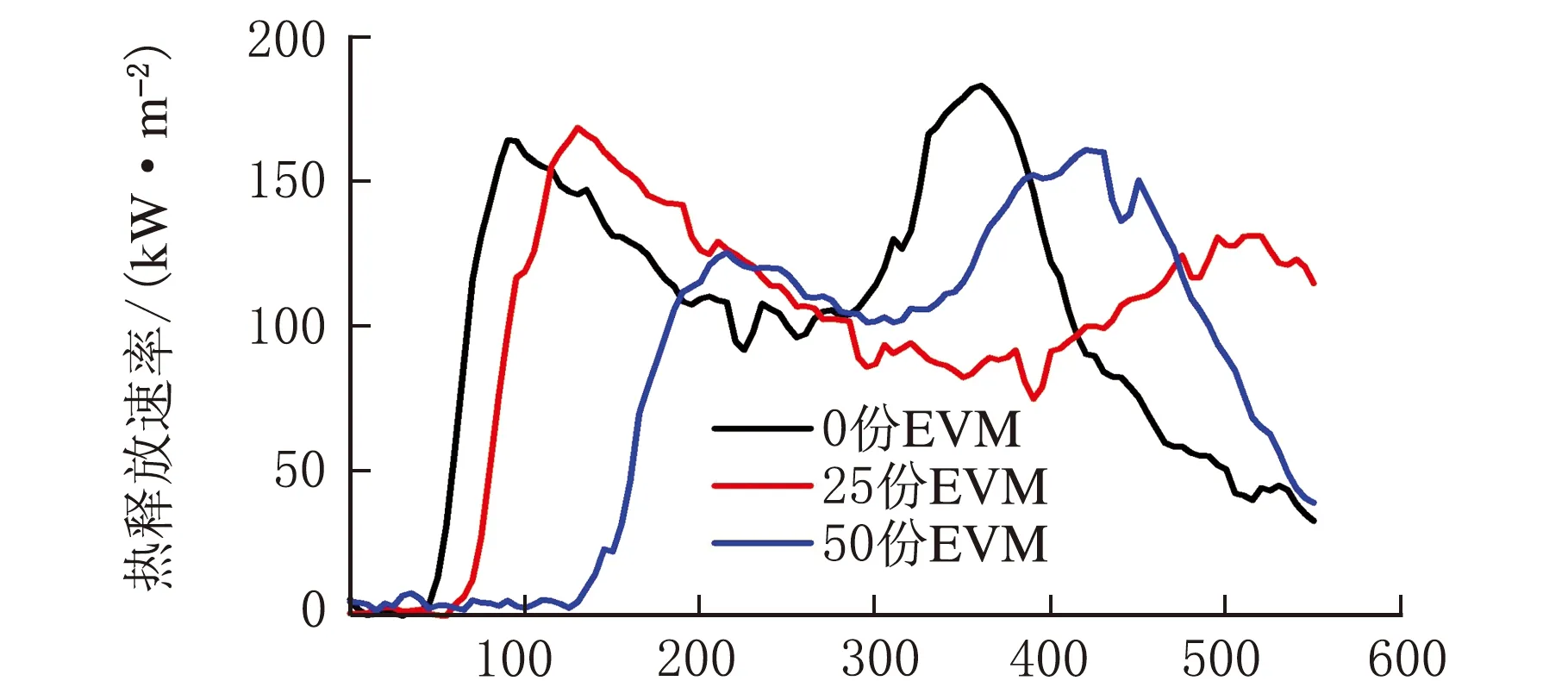

选取超细氢氧化镁用量为125份的3#、6#、9#进行热释放速率测试。

由图4可知,EVM可以降低共混胶料的热释放速率。这是因为EVM在燃烧过程中主链断裂产生吸热作用,对共混胶料的燃烧起到一个抑制作用[11]。并且EVM用量越多,阻燃效果越明显。由图可以看出,三组共混胶料的热释放速率在100~500 s时间内先下降后上升,这是由于超细氢氧化镁在燃烧过程中释放大量结晶水,并产生紧密的金属物隔绝了空气,延缓了共混胶料的燃烧,导致热释放速率下降,在300 s时超细氢氧化镁被消耗无法释放结晶水,导致热释放速率上升[12-13]。

t/s图4 EPDM/EVM共混胶料的热释放速率

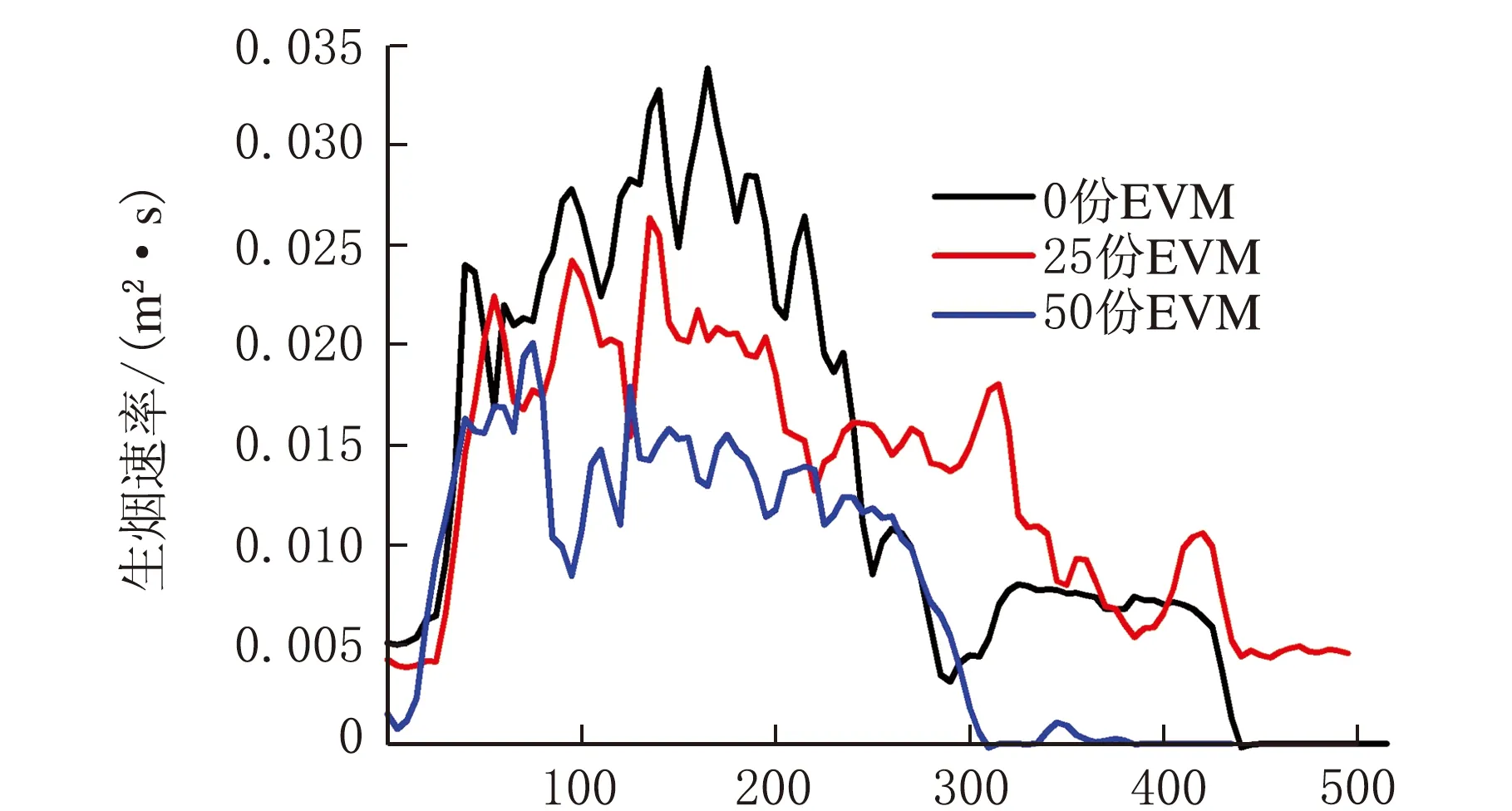

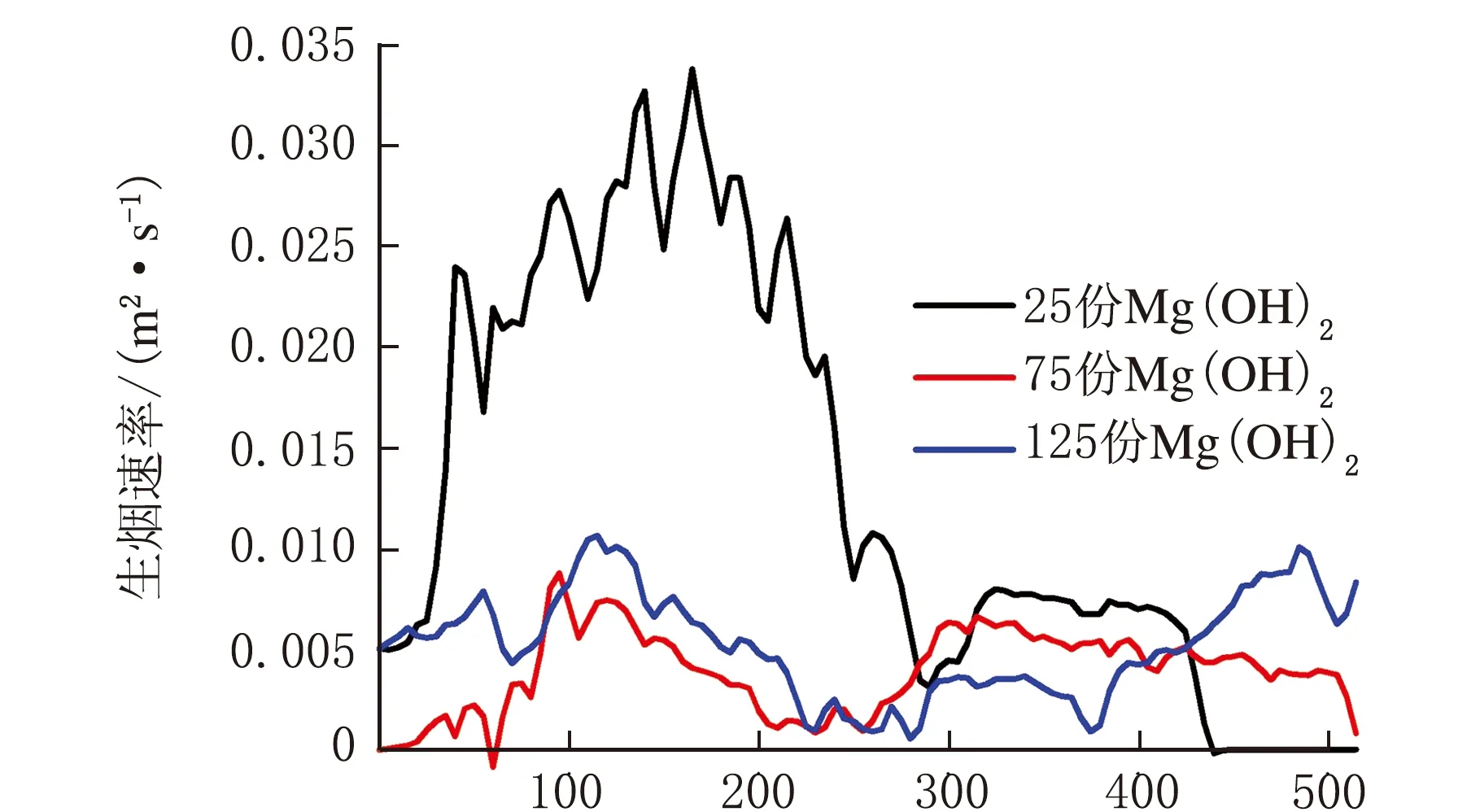

2.4.2 生烟速率

由图5可见,随着EVM添加量的的增加,EPDM/EVM共混胶料的最大生烟速率持续降低,说明EVM对共混胶料起到一定的阻燃作用。并且当EVM添加量为50份时,共混胶料在300 s左右的生烟速率为0,燃烧停止,这也说明EVM有一定的阻燃作用。

t/s图5 EPDM/EVM共混胶料的生烟速率

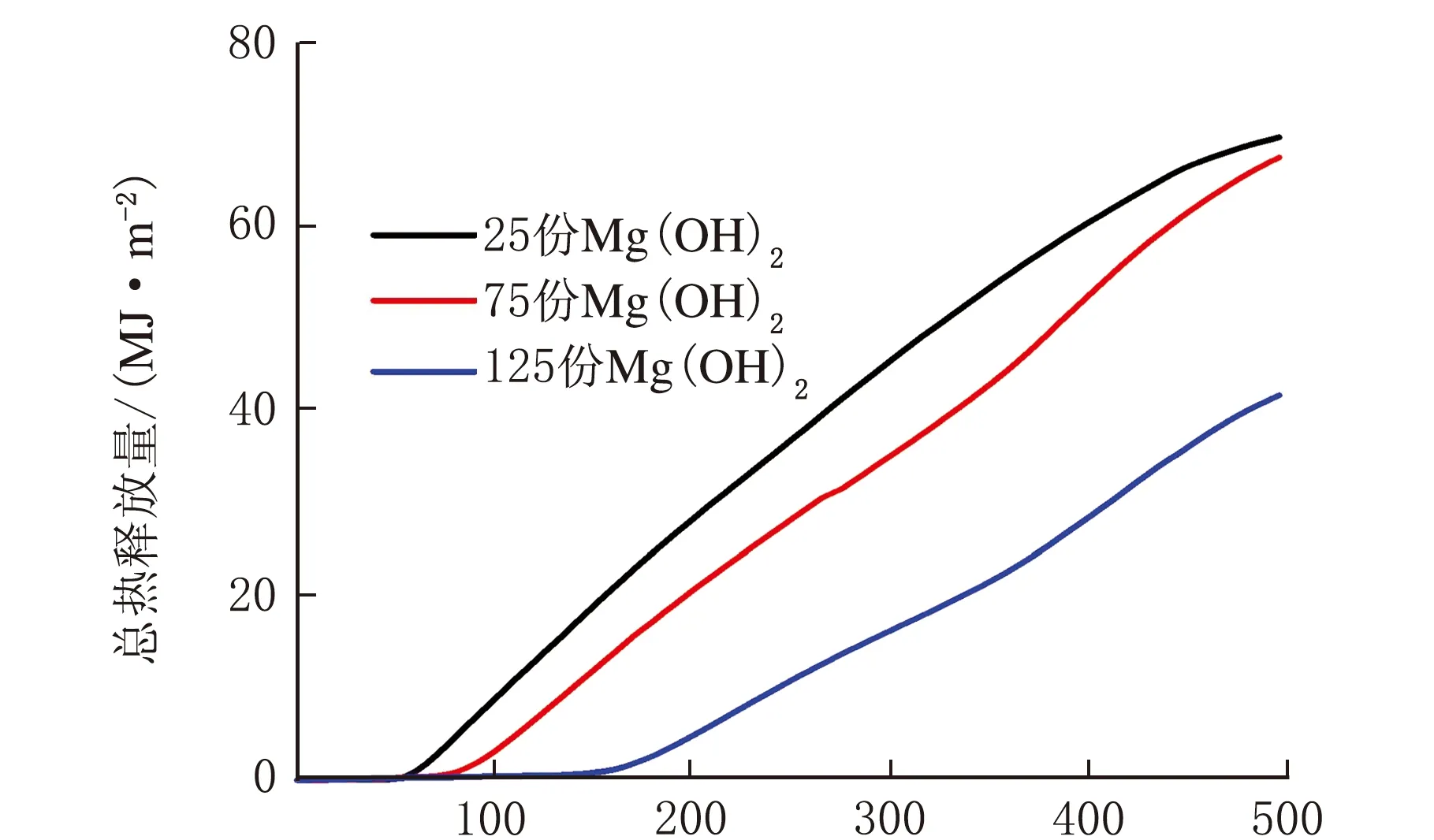

2.4.3 总热释放量

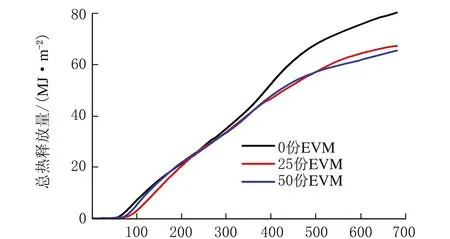

继续进行总热释放量对比,结果如图6所示。

t/s图6 EPDM/EVM共混材料的总热释放量

由图6可见,EVM会降低材料燃烧的总热释放量,当EVM添加量为25份时,总热释放量下降明显,继续增加EVM,总热释放量基本不变。这是因为EVM阻燃主要靠主链断裂醋酸乙烯酯的脱离进而产生吸热反应,而醋酸乙烯酯含量较少,对阻燃性能的贡献不大[14-15]。

2.5 超细氢氧化镁添加量对EPDM/EVM共混胶料阻燃性能的影响

2.5.1 热释放速率

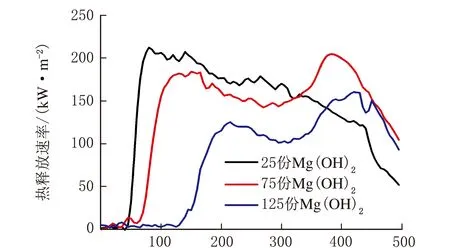

为测试超细氢氧化镁含量对EPDM/EVM共混材料阻燃性能的影响,选取EVM用量为50份的7#、8#、9#进行热释放速率测试,结果如图7所示。

由图7可知,超细氢氧化镁会降低EPDM/EVM共混胶料的热释放速率,随着超细氢氧化镁添加量的增加,共混胶料的热释放速率下降明显。在超细氢氧化镁的添加量为75份和125份时,共混胶料在300 s左右的热释放速率上升,这可能是超细氢氧化镁消耗殆尽,对燃烧的抑制作用减弱。而当超细氢氧化镁添加量为25份时共混胶料的热释放速率持续下降,说明当超细氢氧化镁添加量较少时对燃烧的作用有限。

t/s图7 不同超细氢氧化镁添加量对共混材料热释放速率的影响

2.5.2 生烟速率

由图8可见,相比超细氢氧化镁添加量为25份,超细氢氧化镁添加量为75份和125份时共混胶料的最大生烟速率下降明显,并且其生烟速率先上升再下降。这是因为超细氢氧化镁在燃烧过程中消耗殆尽导致的。

t/s图8 不同超细氢氧化镁添加量对共混材料生烟速率的影响

2.5.3 总热释放量

不同超细氢氧化镁添加量对共混材料总热释放量的影响见图9。

时间/s图9 不同超细氢氧化镁添加量对共混材料总热释放量的影响

由图9可以看出,随着超细氢氧化镁添加量的增加,EPDM/EVM共混胶料的总热释放量不断下降,这说明在燃烧过程中超细氢氧化镁能降低EPDM/EVM共混胶料的热释放量,提高共混材料的阻燃性能。

3 结 论

(1)随着EVM共混比例增大,EPDM/EVM共混材料的拉伸强度和撕裂强度先上升后下降;随EVM共混比例上升,EPDM/EVM共混材料燃烧的最大生烟速率、热释放速率和总热释放量降低,但效果一般。

(2)随着超细氢氧化镁添加量的增加,EPDM/EVM共混材料的拉伸强度和撕裂强度先升高后降低。

(3)随着超细氢氧化镁添加量增加,共混材料的最大烟释放速率、热释放速率、总热释放速率下降明显,其中添加75份超细氢氧化镁的生烟速率较小,添加125份超细氢氧化镁的热释放速率、总热释放量最小。