织物增强橡胶件的无损检测

程丽君,钱黄海,董慧民,王占彬,刘 刚

(中国航发北京航空材料研究院,北京 100095)

无损检测以不损伤被检测对象的使用性能为前提,对各种工程材料、零部件、结构件进行内部质量检测,以评价他们的连续性、安全可靠性及某些物理性能。无损检测可以应用在产品制造、产品检验以及服役的整个生命周期,具体包括生产过程中的质量控制、产品的出厂检验、用户的入厂复验以及产品的在役检查。无损检测应用于生产过程中,可以剔除生产工序中的不合格品,把检测结果反馈到生产工艺中去,可以指导和改进生产,改善产品质量和加强过程控制。无损检测应用于出厂检验、入厂复验,可以检验产品是否达到设计要求,防止不合格品被使用。产品在服役期间,定期或不定期的进行无损检测,可以动态监测产品的使用状况,预判使用寿命。

超声波无损检测方法在橡胶材料领域的应用国内外都有报导,大多集中在橡胶/金属胶接中对脱黏缺陷的评价[1-4],也有利用超声波无损检测技术测定橡胶材料物理量的相关报导[5-7][8]5758[9]547-548[10-11]。然而,超声波无损检测方法在橡胶材料工程应用上的报导相对较少。Tittmann等[12]探讨了用空气耦合法对汽车轮胎进行超声无损检测的工程实例。杨恒等[13]报导了用超声检测技术测量航空密封件接触应力的方法,可以实现橡胶密封接触应力的准确测量。同时这些工程应用缺乏相应的检测标准,检测结果的判断在很大程度上也依赖于检测人员的经验,针对具体的应用工况、具体的产品特性仍需要在检测方法、结果判断上进行不断的探索和研究。本文旨在通过对织物增强橡胶件的无损检测,借助对橡胶件的剖析,研究织物增强橡胶件声能衰减信号不同区域的内在差异以及造成差异的原因。本研究方法及结果对橡胶件、橡胶复合材料的超声波无损检测、检测结果的分析判断具有一定的参考价值和借鉴意义。

1 实验部分

1.1 原料

织物增强橡胶件:北京航空材料研究院;含有人工预制缺陷的对比试块:采用聚四氟乙烯制作人工缺陷,圆形,直径分别为 10 mm、15 mm、20 mm,北京航空材料研究院。

1.2 仪器及设备

MASTERSCAN 380型超声波探伤仪:英国声纳公司;GX51型金相显微镜:日本OLYMPUS公司;Leica DMS 1000型体视显微镜(SLM):德国徕卡公司。

1.3 分析与测试

超声波C扫描成像:采用MASTERSCAN 380型超声波探伤仪,探头频率分别为5 MHz、1 MHZ,耦合剂为水;密度按照GB/T 533—2008进行测试;金相观察:取样,镶嵌,先用23 μm砂纸粗磨,再用10 μm砂纸细磨,待无明显划痕时,再进行抛光,直至无显微划痕为止,然后清洗,采用GX51型金相显微镜进行逐行扫描;体视显微镜观察:采用Leica DMS 1000体视显微镜进行观察。

2 结果与讨论

2.1 织物增强橡胶件超声C扫描

采用5 MHz平探头,首先在对比试块上调整检测灵敏度,保证对比试块上的预制缺陷可以清晰显示,结果如图1所示。按照对比试块确定的检测参数对待检零件进行超声C扫描,结果如图2所示。从图2可以看出,零件中存在超声波信号衰减显著的区域,即图2中蓝色及深蓝色对应的位置。在零件上对超声波信号衰减不显著的区域、衰减显著的区域分别进行取样,并做出对应标记1#、2#,测得密度分别为1.16 g/cm3、1.14 g/cm3。两区域在密度上有所差异,超声波信号衰减显著的区域密度较小,衰减不显著的区域的密度较大,和前期的研究结果一致[14]49。

2.2 显微观察和分析

在超声波信号衰减显著的区域和超声波信号衰减不显著的区域分别取样进行体视显微镜下的对照观察,结果如图3所示。从图3可以看出:超声波信号衰减显著区域、衰减不显著区域均不存在孔洞、界面分层等内部质量缺陷;超声波信号衰减显著区域对应的橡胶层平均厚度为1.337 mm,而超声波信号衰减不显著区域对应的橡胶层平均厚度为1.109 mm,两个区域橡胶层的平均厚度相差0.228 mm。与前期的研究结果一致,进一步印证,超声波信号显著衰减是由橡胶的衰减系数大及此区域橡胶层厚度较厚引起。

(a) 1#衰减不显著区域

(b) 2#衰减显著区域图3 体视显微镜下观察图像

将试样再在金相显微镜下进行金相观察,结果如图4所示。

(a) 1#衰减不显著区域

(b) 2#衰减显著区域图4 金相观察图

从图4可以看出,超声波信号衰减显著区域、衰减不显著区域均不存在孔洞、界面分层等内部质量缺陷;同时两个区域在橡胶层厚度上有所差异。这和体视显微镜下的观察结果一致。

2.3 不同测试频率下的超声C扫描

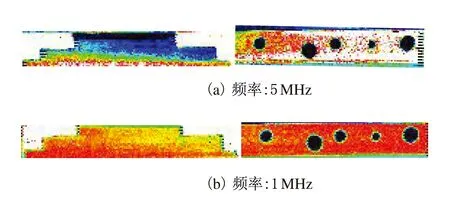

声波的吸收是由介质的导热性、黏滞性和弹性滞后造成的,声波的吸收随声波频率升高而增加[15]。橡胶材料导热性差,具有黏滞性、高弹性,这些特性导致橡胶材料的吸收较大。丁腈橡胶在5 MHz下的衰减系数为5.6 dB/mm[14]51,而一般树脂基复合材料的衰减系数仅为1.6~2.4 dB/mm[16]33,是一般树脂基复合材料衰减系数的2~3.5倍。因此考虑降低超声波的频率来降低橡胶的吸收。根据GJB 1038.1A-2004《纤维增强复合材料无损检验方法 第1部分 超声波检验》[17],模压件推荐采用的平探头频率为0.1~5 MHz。常俊杰等[8]57利用超声回波法测试橡胶材料(丁苯橡胶、乙丙橡胶、顺丁橡胶)的损耗角正切值(tanδ)时,所用纵波超声探头的中心频率为1 MHz;用超声无损检测评价乙丙橡胶的动态黏弹性时[9]547,所用探头频率选用的也为1 MHz。因此,这里也选择频率为1 MHz的探头进行研究。将被解剖零件、预制缺陷对比试块再次进行超声C扫描,结果如图5所示。

图5 被解剖零件、预制缺陷对比试块在不同测试频率下的超声C扫描图像

从图5可以看出,原来用5 MHz探头扫描显示超声波衰减显著的区域,换用1 MHz平探头进行扫描后,超声波信号衰减已不再显著,而对比试块中的预制缺陷无论在5 MHz,还是1 MHz下的超声C扫描均清晰显示为显著吸收。这也充分说明,用5 MHz扫描显示超声波信号衰减显著的区域,并不存在真的孔洞、界面分层等内部质量缺陷。

超声波频率在很大程度上决定了超声波对缺陷的探测能力,频率高时,波长短、扩散角小、能量集中,因而发现小缺陷能力强,分辨力好,缺陷定位准确[16]27。但声波的吸收随频率升高而增加,对声波吸收大的橡胶制品来说,检测频率不应该是越高越好,应根据要求检出的最小缺陷、成型工艺、产品厚度、材料声衰减特性事先研究后再谨慎选定。因此在实际的产品检测过程中,需要根据被检测对象的特性,合理的选择探头频率,以免造成误判,对检测中发现的缺陷,应核实缺陷的存在及缺陷尺寸大小。

3 结 论

采用频率为5 MHz 的探头对织物增强橡胶件进行无损检测,发现存在超声波声能衰减显著的区域,但此区域不存在孔洞、分层等内部质量缺陷,采用SLM、金相观察也未发现孔洞、分层等内部质量缺陷。此区域橡胶厚度较厚、橡胶的衰减系数大共同导致了超声波声能的显著衰减。换用频率为1 MHz 的探头进行超声波C扫描后,发现原来超声波信号衰减显著的区域已不再显著。因此对橡胶制品来说,适当降低检测用探头频率,可以减少由此带来的误判。