过氧化二异丙苯对三元乙丙橡胶硫化性能的影响

徐金峰,赵 阳,肖 翠,侯 军,孙聚华,王积悦,王 萍

(1.中国石油吉林石化公司 有机合成厂,吉林 吉林 132021;2.中国石油吉林石化公司 研究院,吉林 吉林 132021)

三元乙丙橡胶(EPDM)是由乙烯、丙烯及少量第三单体共聚得到的聚合物,由于其具有低不饱和度,故其具有优异的耐过热水、耐水蒸气、耐腐蚀、耐老化、耐寒、耐臭氧和电绝缘性,因此广泛应用于汽车配件、建筑行业、密封件、防水卷材、胶管和电线电缆等[1-8]。

EPDM常用的硫化体系包括硫磺硫化体系和过氧化物硫化体系。采用硫磺硫化体系,虽然动态力学性能优异,但由于EPDM为低不饱和度橡胶,双键含量极少,用硫磺硫化体系硫化EPDM存在交联程度低、硫化速度慢等缺点,而且EPDM所能溶硫磺的量较少,所以很容易发生喷霜[9-12]。采用过氧化物硫化体系,所得硫化胶耐热性能优异,压缩永久变形小,不会发生喷霜,无硫化返原现象,因此被广泛应用在乙丙橡胶制品生产过程中[13-14]。

J-4045是由中国石油吉林石化公司生产的在市场上广受欢迎的EPDM,是该公司主打的牌号,属于中ENB含量乙丙橡胶,被广泛应用在电线电缆,胶带胶管等领域[15]。如电线电缆行业,目前各厂家均采用铜作为导体材料,乙丙橡胶作为绝缘材料包裹在外侧,而硫磺对铜具有腐蚀作用,故只能采用过氧化物作为硫化剂进行生产;在太阳能光伏板绝缘层新领域中,要求绝缘板具有较高的耐热性和较好的压缩形变性能,只能采用过氧化物进行硫化。本文系统研究了J-4045的过氧化二异丙苯(DCP)硫化体系对J-4045硫化性能的影响,对J-4045开发新领域及用户更好的应用J-4045具有一定的指导意义。

1 实验部分

1.1 原料

三元乙丙橡胶J-4045:中国石油吉林石化公司有机合成厂;炭黑:N330,美国卡博特公司;氧化锌:天津市风船化学试剂科技有限公司;硬脂酸:天津市永大化学试剂有限公司;填充油:环烷油4240,北京森昌泰和公司过氧化二异丙苯(DCP):99.5%,上海化学试剂厂。

1.2 仪器及设备

密炼机:XSS-300型,昶丰机械科技有限公司;扭矩硫变仪:XSS-300型,规格0.5 L,上海科创橡塑有限公司;开炼机:KY-3203E 9.1 kW型,东莞市昶丰机械科技有限公司;硫化仪:M-3000A型,台湾高铁公司;门尼测试机:SMV-300RT型,日本岛津公司。

1.3 配方和混炼工艺

1.3.1 配方

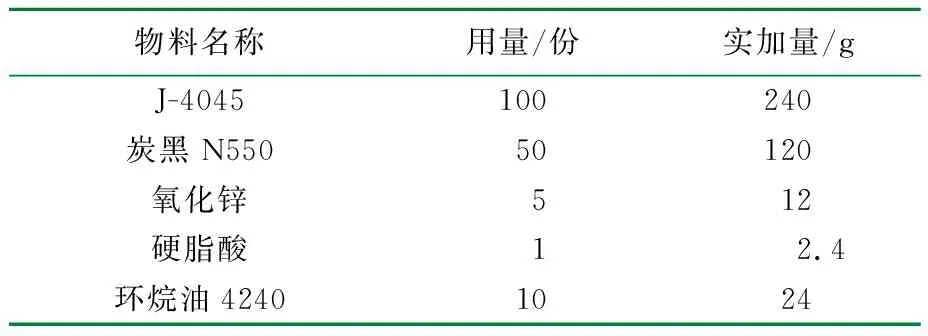

混炼配方见表1。

表1 J-4045混炼配方

1.3.2 混炼工艺

密炼开炼操作严格按照石油化工行业标准《乙烯-丙烯-二烯烃(EPDM)橡胶评价方法》(SHT 1743-2011)进行。密炼操作时加入除DCP以外的所有助剂密炼时间约5 min。开炼操作时加入DCP,每边进行3/4割刀三次,每次间隔15 s;将胶料打卷,从两端交替加入,纵向薄通六次后下片。

1.4 分析测试

硫化曲线:根据GB T/16584—1996,利用无转子硫化仪对混炼胶的硫化特性进行测试。

焦烧门尼:根据GB—1233规定,当大转子转动的门尼黏度值下降到最低点后再转入上升5个门尼黏度值所对应的时间(t5)。

2 结果与讨论

2.1 DCP用量对J-4045硫化性能的影响

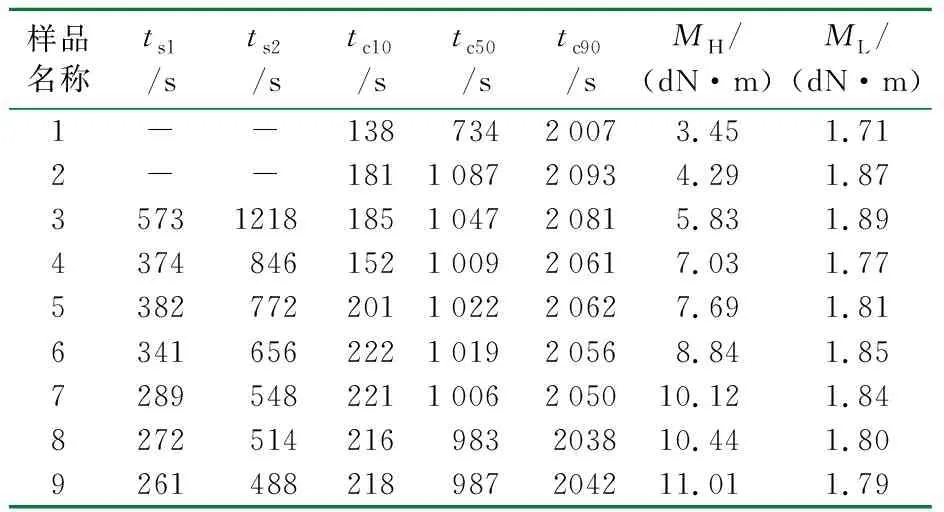

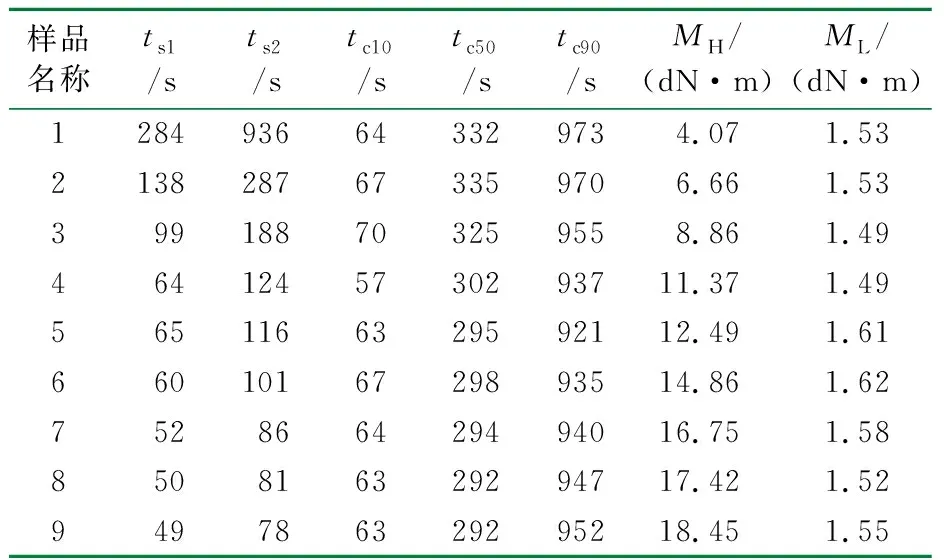

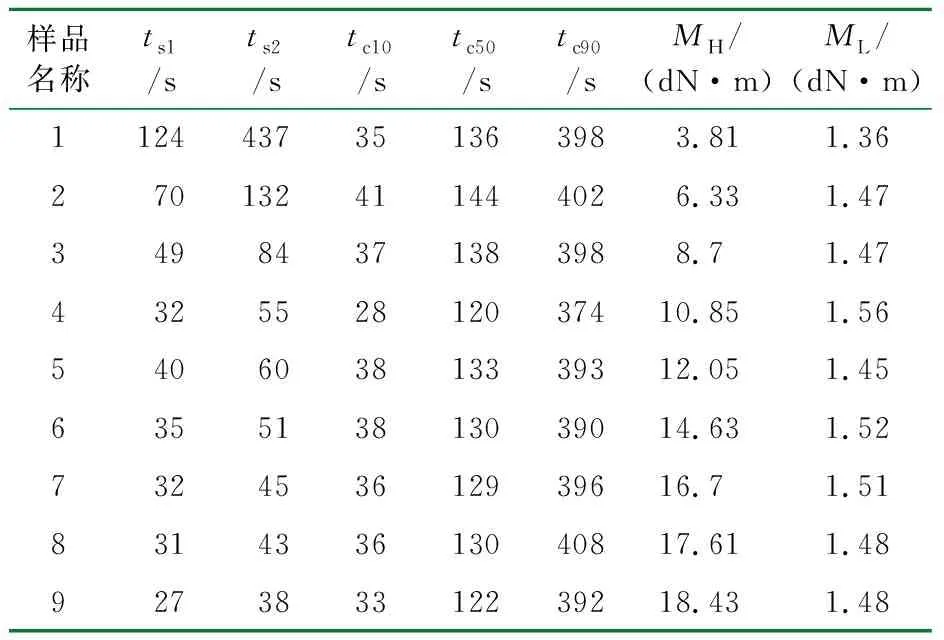

DCP用量分别为0.5、1、1.5、2、2.5、3、3.5、4、4.5份,利用无转子硫化仪测试了9个样品的硫变数据,测试温度分别为140 ℃、150 ℃、160 ℃、170 ℃,结果如表2~表5所示。

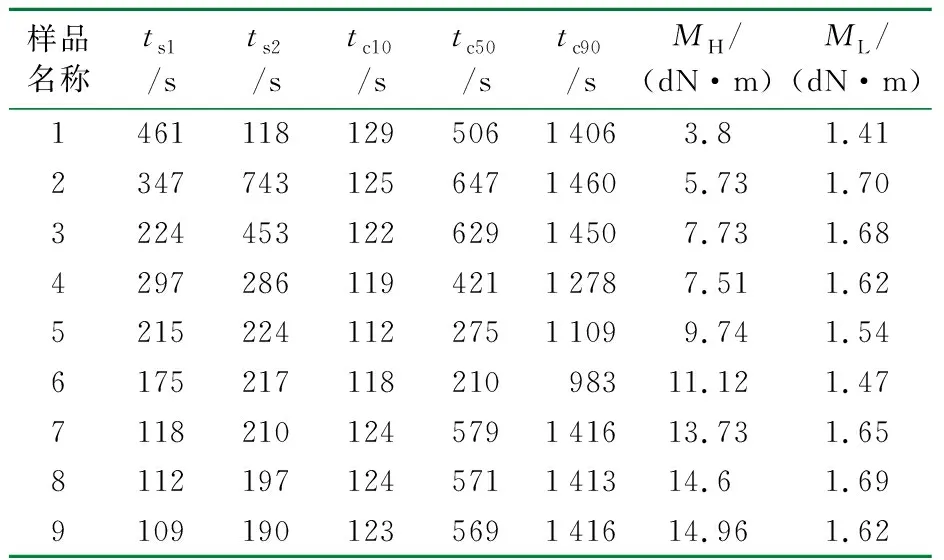

从表2~表5可以看出,在相同硫化温度、不同DCP用量情况下,ts1、ts2随DCP用量增加而减少,tc10、tc50和tc90基本相同,因此对于乙丙橡胶J-4045的DCP硫化体系来说,正硫化时间(t90)与DCP用量无关,只与硫化温度有关。

表2 不同DCP用量样品在140 ℃时硫化数据1)

表3 不同DCP用量样品在150 ℃时硫化数据

表4 不同DCP用量样品在160 ℃时硫化数据

表5 不同DCP用量样品在170 ℃时硫化数据

分析原因为DCP的硫化机理为自由基反应,反应速率与自由基的半衰期有关,而自由基的半衰期只与温度有关,故温度越高,自由基半衰期就越短,硫化速率就越快。而ts1、ts2体现了反应初期的引发时间,DCP用量越大,自由基越多,引发时间越短。

图1为不同温度条件下,最大扭矩随DCP加入份数的变化曲线。从图1可以看出,最大扭矩与DCP用量成正比例关系,一般采用最大扭矩与最小扭矩的差值(MH-ML)来判断交联密度的大小,从表2~表5可以看出,最小扭矩无明显变化,说明DCP用量越多,J-4045交联密度越大。

DCP用量/份图1 DCP用量与最大扭矩关系图

2.2 DCP用量对J-4045门尼焦烧的影响

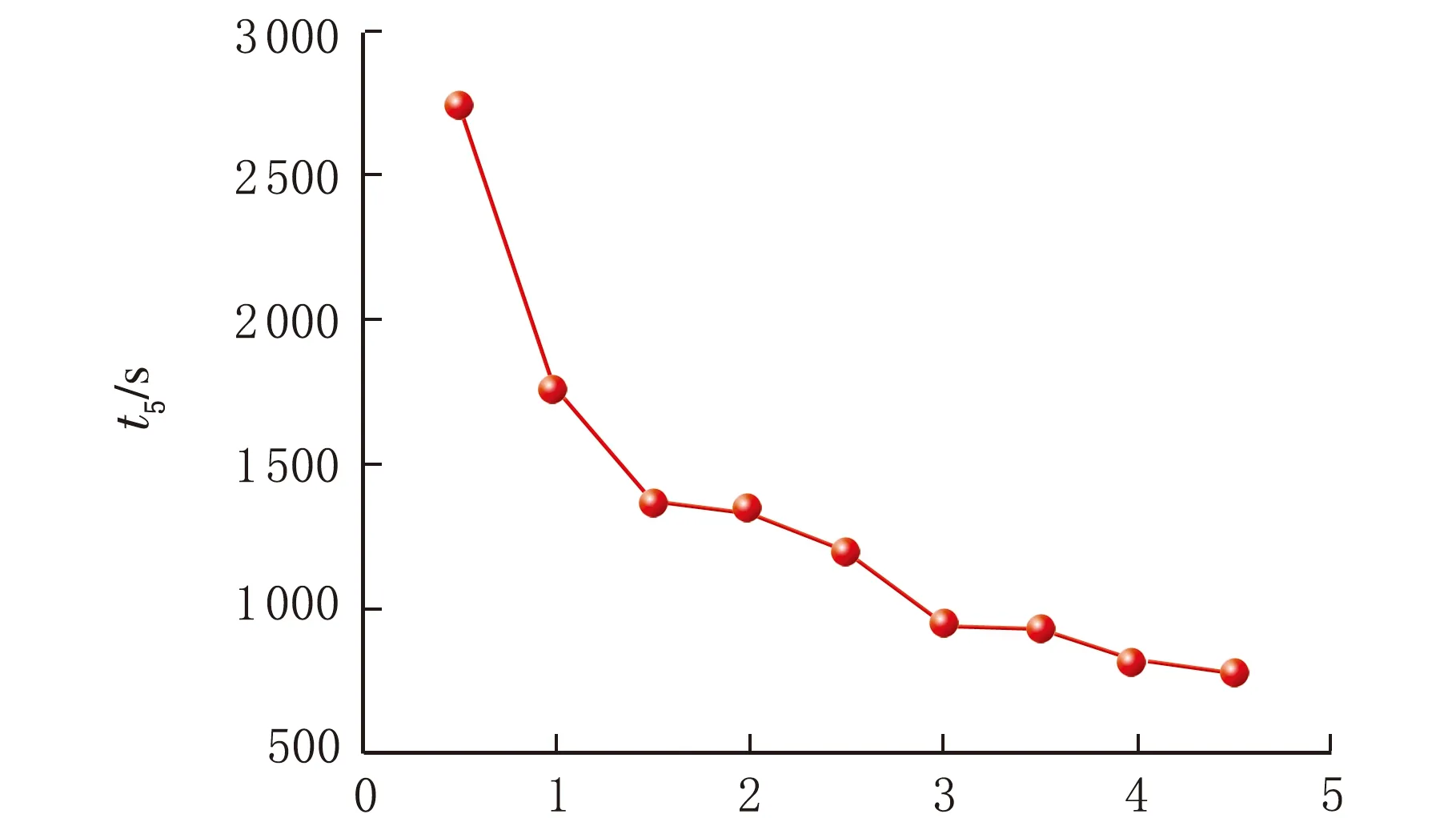

门尼焦烧是挤出类产品的重要性能指标,在125 ℃条件下测试了不同DCP用量的门尼焦烧时间(t5),如图2所示。

DCP用量/份图2 DCP用量与门尼焦烧时间的关系

从图2可以看出,门尼焦烧时间随着DCP用量的增加而减小。对于DCP硫化体系来说,虽然硫化速率只与硫化温度有关,但是门尼焦烧时间却随着DCP用量的增加而减少,这与DCP的硫化机理有关,DCP为自由基引发,DCP的加入量越大,产生自由基活性基团越多,交联度越好,门尼焦烧时间越少。

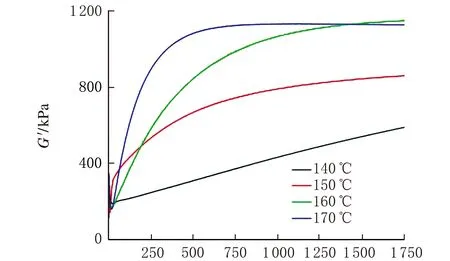

2.3 温度对DCP硫化能力的影响

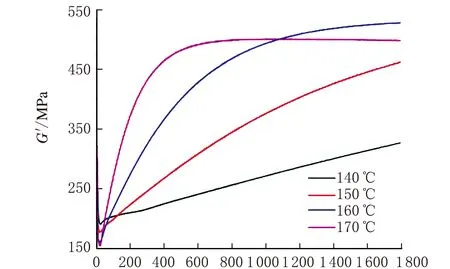

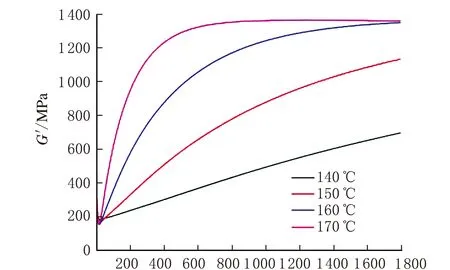

从图3可以看出,随着温度的提高,流变曲线斜率变大,说明硫化速度随温度升高而变快。从表2~表5同样也可以看出,硫化温度越高,t90越短,硫化速度越快。如DCP用量为4份时,140 ℃的t90为33 min 58 s,而170 ℃的正硫化时间t90为6 min 48 s,t90大大缩短。

t/s(a) DCP用量为1份

t/s(b) DCP用量为2份

t/s(c) DCP用量为3份

t/s(d) DCP用量为4份图3 不同DCP用量的J-4045在不同温度下的流变曲线

2.4 DCP加料份数对最大扭矩的影响

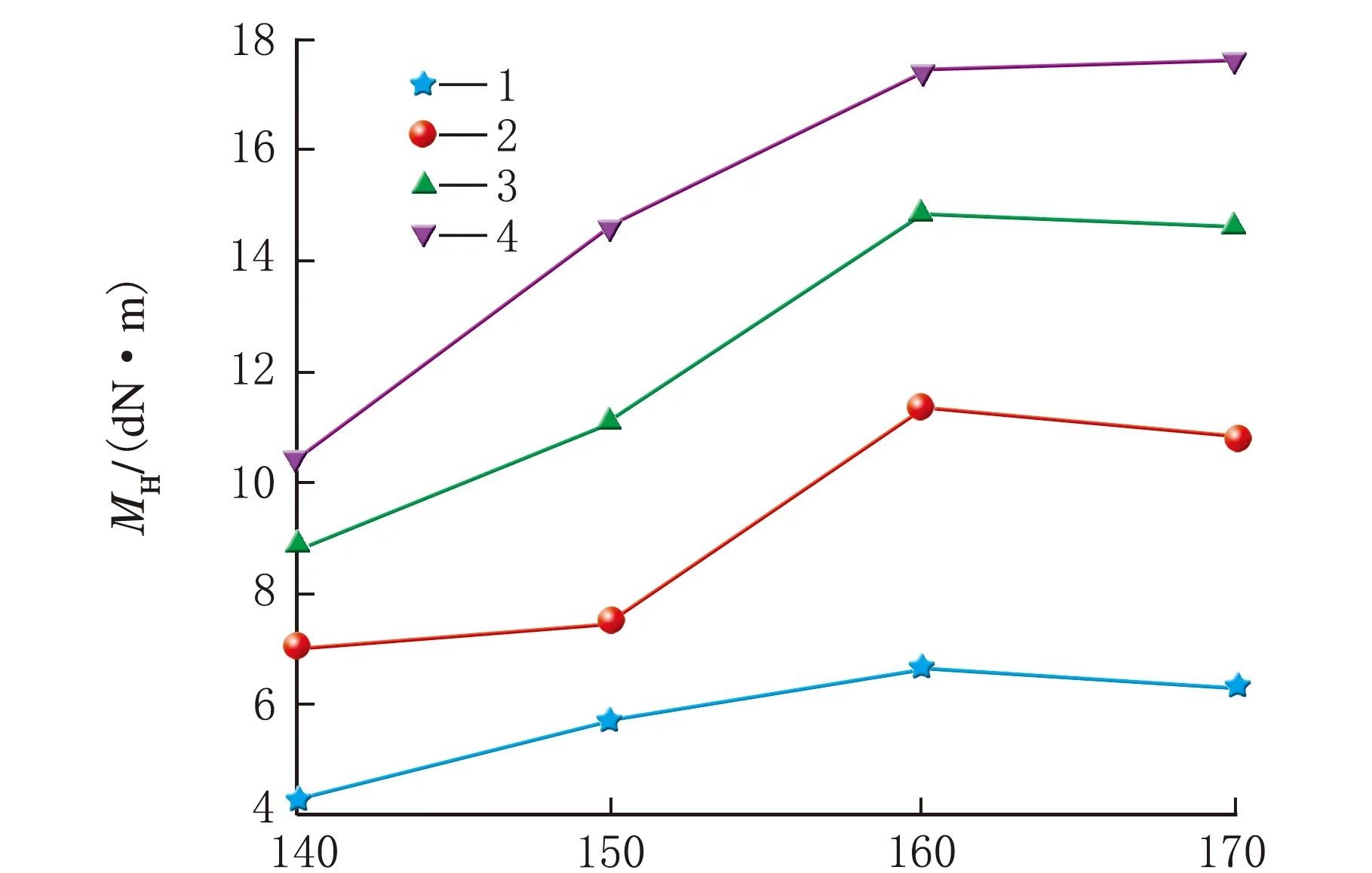

在DCP用量分别为1份、2份、3份、4份的条件下,研究不同温度所达到的最大扭矩,如图4所示。

t/℃图4 DCP用量分别为1份、2份、3份、4份时,J-4045最大扭矩随温度变化图

从图4可以看出,随着温度的提高,最大扭矩增加,除DCP用量为4份时,其它3个样品在160 ℃时达到最大扭矩,170 ℃时最大扭矩反而下降,说明对于J-4045的DCP硫化体系来说,160 ℃可以获得最佳的力学性能。

3 结 论

对于J-4045的DCP硫化体系来说:(1)正硫化时间t90与DCP用量无关,只与硫化温度有关。硫化温度越高, 正硫化时间越短,硫化速度越快。(2)在相同温度条件下,DCP加入量越大,硫化胶的交联密度越大。(3)J-4045的门尼焦烧时间随DCP用量的增加而变短。(4)在相同DCP用量条件下,160 ℃的硫化温度可以使扭矩达到最大值。