我国高速铁路用橡胶垫板材料的研究现状分析*

陈传志,吉 媛,钱 征,杨海林,李 超,贺春江**

(1.中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081;2.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

高速铁路中橡胶垫板起到提供轨道弹性及降低噪声污染的作用,是扣件系统的重要组成部分。

有关橡胶垫板的研究主要集中在配方的研究方面。其中,有关填料种类、用量和表面处理技术对定伸应力、动静刚度比的研究较多[1-7],其次是防老剂、硫化工艺的优化[8-9]。近年来,由于国内橡胶垫板在高速铁路上应用已经超过10年,有关老化的研究也逐渐备受关注[10-12]。

橡胶垫板属于中铁检验认证中心有限公司认证产品,在中铁检验认证中心有限公司官网上可以查到,国内现有高速铁路橡胶垫板生产企业8家。

本文收集了8家企业生产的RP5橡胶垫板,采用热重分析仪分析了国内8家生产企业生产的RP5橡胶垫板的生胶含量和组成、补强剂和无机填料含量;用硫化仪分析了硫化特性;期望对橡胶垫板配方的研发和优化提供参考,并对橡胶垫板材料研究方向提出了合理化建议。

1 热重分析实验

采用德国耐驰仪器制造有限公司TG 209 F3 型差热扫描量热仪,按照GB/T14837.1—2014进行热重分析和差热分析。

采用无锡市蠡园电子化工设备有限公司MDR-2000型无转子按照GB/T 16584—1996测定硫化特性,温度155 ℃。

2 结果与讨论

2.1 生胶组成

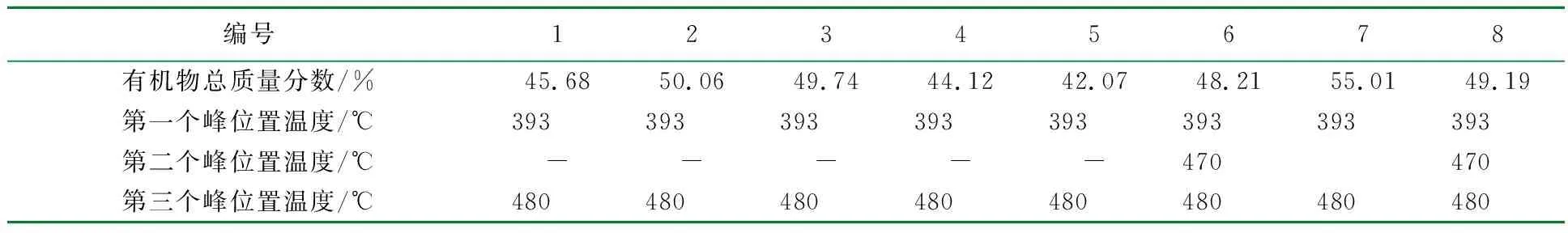

收集了国内8家企业2020年生产的RP5橡胶垫板,按照GB/T 14837.1—2014进行热重分析和差热分析。从热重曲线可以得出有机物总质量分数信息,从差热曲线峰的位置及数量,可以判断总有机物中生胶的种类及比例[13],具体如表1所示。

表1 有机物总量及DTA峰位置统计

从表1可以看出,有机物总量大致在44.12%至55.01%范围内,从差热曲线出峰数量看,有的垫板有2个峰,有的垫板有3个峰。393 ℃对应天然橡胶的最大热分解温度;470 ℃对应丁苯橡胶的热分解温度;480 ℃对应顺丁橡胶的分解温度。可以看出,6家采用天然橡胶与顺丁橡胶并用,2家采用天然橡胶、丁苯橡胶和顺丁橡胶三种胶并用。

分析认为,高速铁路橡胶垫板产品标准TB/T 3395.3-2015中要求橡胶垫板动静刚度比小于2,且-40 ℃压缩耐寒系数不小于0.5, -35 ℃静刚度变化率不大于20%。正是由于动静刚度比和低温性能要求,高速铁路橡胶垫板在生胶选择上与普通线路的橡胶垫板明显不同。普通线路橡胶垫板以丁苯橡胶为主,而高速铁路橡胶垫板以天然橡胶为主,并用丁苯橡胶和顺丁橡胶。这是因为天然橡胶的动静比远小于丁苯橡胶,但由于天然橡胶低温下容易结晶,静刚度变化大,丁苯橡胶与顺丁橡胶并用可以显著降低低温下静刚度变化率、提高压缩耐寒系数[14]。因此,目前国内厂家,高速铁路橡胶垫板均采用以天然橡胶为主,且少量并用丁苯橡胶和顺丁橡胶。

2.2 补强体系

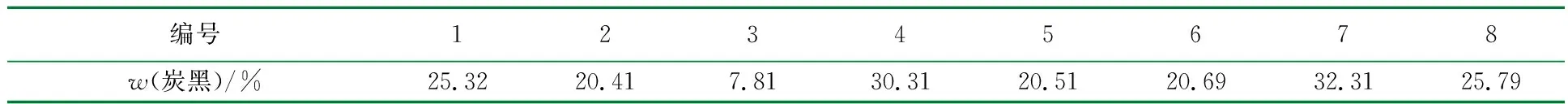

橡胶垫板的补强剂为炭黑。收集了国内8家企业生产的RP5橡胶垫板,按照GB/T 14837.1-2014做热重分析。炭黑样品占总量的质量百分数如表2所示。

表2 橡胶垫板中的炭黑含量

分析认为,橡胶垫板有拉伸强度和200%定伸要求,而炭黑是最好的补强剂,因此,国内橡胶垫板配方中都使用炭黑。又由于橡胶垫板有工作电阻要求,炭黑的加入会降低电阻,因此炭黑不能无限量任意添加。从表2可以看出,用量为7.81%至32.31%。

越细的炭黑,达到相同电阻的用量越少。考虑到橡胶垫板还有动静刚度比要求,粒径太小的炭黑虽然补强效果好,但动静刚度比大。随着炭黑用量增加,工作电阻变化有一个临界量,超过临界量,炭黑在橡胶中形成网络结构,工作电阻会急剧减小[15]。经过调研,目前国内橡胶垫板企业都用N330、N539、N550以及半补强炭黑,或者两种并用。

2.3 无机填料

由于橡胶垫板有电阻要求,炭黑本身电阻很小,炭黑用量多,工作电阻减小,因此炭黑用量受到限制。填充无机填料即可以改善丁苯橡胶的加工工艺性,也可以降低成本。

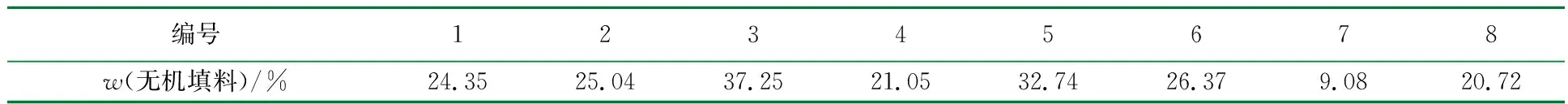

收集了8家RP5橡胶垫板,按照GB/T 14837.1-2014做热重分析。其中无机填料含量统计如表3所示。

表3 橡胶垫板中无机填料含量

从表3可以看出,8家企业橡胶垫板无机填料含量大致在9.08%~37.25%(质量分数)之间。分析认为,这是因为无机填料补强性差,加多了对物理性能不利,且加多了密度会增大,体积成本会增大,磨耗也会增大,因此无机填料添加量也会受限制。

2.4 硫化体系

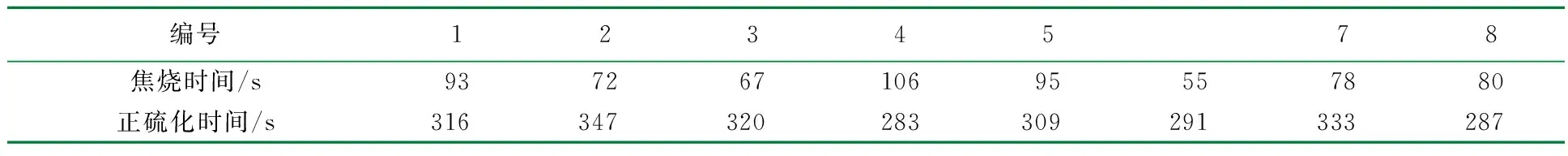

测试了8个厂家橡胶垫板混炼胶的硫化曲线,如表4所示。焦烧时间在55~106 s之间,正硫化时间在283~333 s之间。

表4 55 ℃混炼胶的硫化曲线参数

经过调研,橡胶垫板的硫化体系目前都是硫磺硫化体系,且基本上以半有效硫化体系为主。促进剂多为TT、CZ、DM、DTDM中的2~3种并用为主。

分析认为,由于橡胶垫板邵尔A硬度都在70以上,混炼加工生热大,为了避免出现焦烧,所以促进剂TT量很少,其用量多小于0.5份。8家橡胶垫板厂硫化时间在8~12 min之间,硫化温度在150~160 ℃之间。

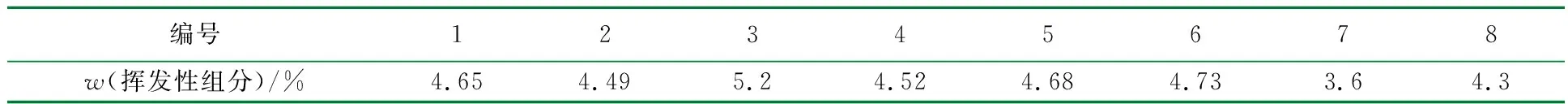

2.5 挥发性组分

测试了橡胶垫板胶料的热重曲线,挥发性组分含量如表5所示。从热重分析看,50 ℃至300 ℃区间热失重率在3.6%至5.2%之间。50~300 ℃区间热失重为挥发性组分,其中包括增塑剂、硫化体系的残留物、结晶水等。考虑到增塑剂对橡胶垫板的200%定伸应力和动静刚度比不利,因此推测一般橡胶垫板材料中不必使用增塑剂。

表5 橡胶垫板中挥发性组分含量

3 结 论

国内高速铁路橡胶垫板,生胶含量在44.12~55.01%(质量分数,下同)之间,以天然橡胶为主并用部分丁苯橡胶或顺丁橡胶;炭黑含量在7.81~32.31%之间,无机填料在9.08~37.25%之间,硫磺硫化体系,有机挥发分3.6%至5.2%之间。焦烧时间在55~106 s之间,正硫化时间在283~333 s之间。

4 建 议

(1)不同企业橡胶垫板加工过程中用到的设备各不相同,加工工序及工艺参数也有区别。目前有关材料组成-加工工艺间关系或规律的研究报导非常少。这个问题关系到成品率、加工效率和成本等因素,值得开展深入研究。

(2) 橡胶垫板材料组成与疲劳寿命对应关系研究尚未见文献报道。高速铁路橡胶垫板在国内应用已经超过10年,橡胶垫板寿命,垫板性能衰减规律与材料之间对应关系未见文献研究。这个问题关系到垫板使用寿命、使用效果以及橡胶垫板材料今后的改进方向,值得开展深入研究。