贫化过程铜熔渣型变化对炉衬侵蚀的特性

王 杨,胡建杭,2,王 华,2

(1.冶金节能减排教育部工程研究中心,云南 昆明 650093; 2.昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

1 前 言

熔池熔炼是目前主要的铜冶炼工艺之一,其中所用炉衬材料一般为铝镁质耐火材料、镁铬质耐火材料及纯刚玉质耐火材料。耐火材料在冶炼过程中有多种原因造成其损毁,其中主要原因是铜熔渣对耐火材料的侵蚀。在冶炼过程中,炉衬与熔渣接触,使得炉衬遭受严重的侵蚀和溶解,特别是在耐火材料与炉渣的直接接触边界层,易发生氧化还原反应,这些氧化还原反应会消耗碳并在耐火材料中形成多孔结构[1],从而降低炉衬使用寿命,增加铜冶炼厂的生产成本,降低生产效率。最重要的是,侵蚀行为往往会生成成分复杂的外源夹杂物,会影响铜的纯度与质量。所以研究铜熔渣转炉冶炼时对炉衬的影响,即研究炉衬在冶炼过程中遭受到的侵蚀行为十分必要。

陈肇友等[2]从炉渣的渗透,砖内杂质和熔渣中各种成分对于炉衬的侵蚀等三个方面研究了炉渣对氧气转炉炼钢时炉衬的影响,还指出了炉渣中CaO、MgO以及碳的合理含量、耐火砖的显微结构等都是减轻熔渣侵蚀的有效途径。有学者采用旋转Al2O3圆柱体[3]或圆盘[4]的方法对Al2O3的溶解进行研究,旨在模拟铝脱氧过程中夹杂物的吸附行为,并研究了炉渣化学、温度和转速对溶出速率的影响,认为边界层扩散是影响溶出速率的关键因素。实验中使用的Al2O3圆柱体或圆盘在一定程度上可以被认为是Al2O3耐火材料,这些研究对了解炉渣与Al2O3耐火材料之间的作用机理有一定帮助。LEE等[5]利用共聚焦扫描激光显微镜对各种类型矿渣中的Al2O3颗粒进行原位观察,发现Al2O3颗粒在50%CaO-50%Al2O3渣中溶解速度快,但在50%CaO-40%SiO2-10%Al2O3溶解速率就变得相当缓慢。研究指出Al2O3在不同渣系中会表现出明显不同的溶解行为。

WANG等[6]研究了不同碱度、不同MgO和Al2O3含量的矿渣中MgO颗粒的溶解速率和溶解机理。UM等[7]研究了在磁性铁矿物对于材质为MgO-C的耐火材料的侵蚀行为。HUANG等[8]研究了烧结MgO、工业MgO-C和MgO-Cr2O3耐火材料在合成的50%CaO-45%Al2O3-5%SiO2液态渣中的溶解速率。HON等[9]研究了MgO-Cr2O3耐火材料和熔融的MgO-Al2O3-SiO2-CaO-FeO矿渣的反应。学者们还对MgO基耐火材料在熔渣中的侵蚀机理进行了研究,并对LEE和ZHANG等[10]的研究做了详细的论述,结果证明,镁质耐火材料在矿渣中的溶解是影响炉渣侵蚀行为的重要因素之一。HEO等[11]研究了CaO-SiO2渣与MgO之间的润湿过程和扩散动力学,发现溶解效应对扩散行为没有起到中心作用。HYUNGSIC等[12]发现MgO-C这类耐火材料侵蚀因素之一,是随着温度的升高和压力的降低,碳会发生氧化还原反应。还有一些其他文献[13-15]也在研究MgO-Al2O3材质的耐火材料对于冶炼过程的影响。

目前关于加入了各类添加剂对铜熔渣的贫化效果影响以及炉渣对Al2O3质耐火材料、MgO质耐火材料的侵蚀行为已开展大量的研究工作,但对铜熔渣火法贫化过程中不同耐火材料、不同比例的添加剂对于侵蚀行为影响的对比研究甚少。由于在不同的渣系中,侵蚀行为带来的效果与影响是不同的。本研究旨在构建铜熔渣-耐火材料在N2气氛下,高碱度渣(CaO∶SiO2=0.578~0.706,Al2O3∶4.17~6.88wt%)对Al2O3耐火材料和MgO-SiO2-Al2O3耐火材料的侵蚀进行对比研究,为铜生产冶炼与贫化过程中耐火材料的选择与实际应用提供指导。

2 实验装备及方法

实验在升降气氛电阻炉中进行,实验用铜熔渣来自于某铜冶炼企业(化学成分见表1),与CaO、Al2O3、SiO2、MgO和Fe2O3按不同比例(配比见表2)添加混合后在高温气氛电阻炉中进行侵蚀实验。表中1~15组为Al2O3坩埚;16~24组为MgO-SiO2-Al2O3坩埚,下同。耐火材料选用Al2O3坩埚和MgO-SiO2-Al2O3(成分:30%MgO-65%SiO2-5%Al2O3)坩埚。实验过程中采用N2气氛保护,1523 K时,熔体保温60 min。使用X射线荧光光谱仪(XRF)分析最终渣样的化学成分,结果如表3所示。将熔渣侵蚀后的坩埚截面用扫描电子显微镜-能谱仪(SEM-EDS)观察耐火材料被侵蚀后的微观结构并测试化学成分。实验结束后采用Factsage热力学模拟计算。在本次实验中,选择Ftoxid氧化物数据库对渣相进行处理,实验中渣型的变量条件为碱度和Al2O3含量,输入三个组元为CaO、SiO2、Al2O3。选择可能的产物为所有Solids固相和所有溶液相,选择三角形坐标,温度设定为1250 ℃,压力设定为101.325 kPa。通过软件计算得到CaO-Al2O3-SiO2渣系相图,并通过各组分百分比探究铜熔渣在实验前后渣相变化。

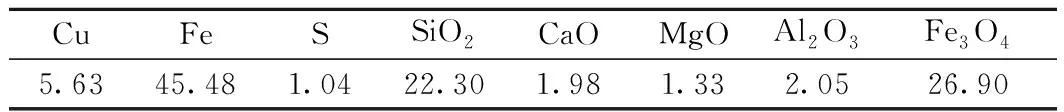

表1 铜熔渣的化学成分Table 1 Compositions of Copper Slag /wt%

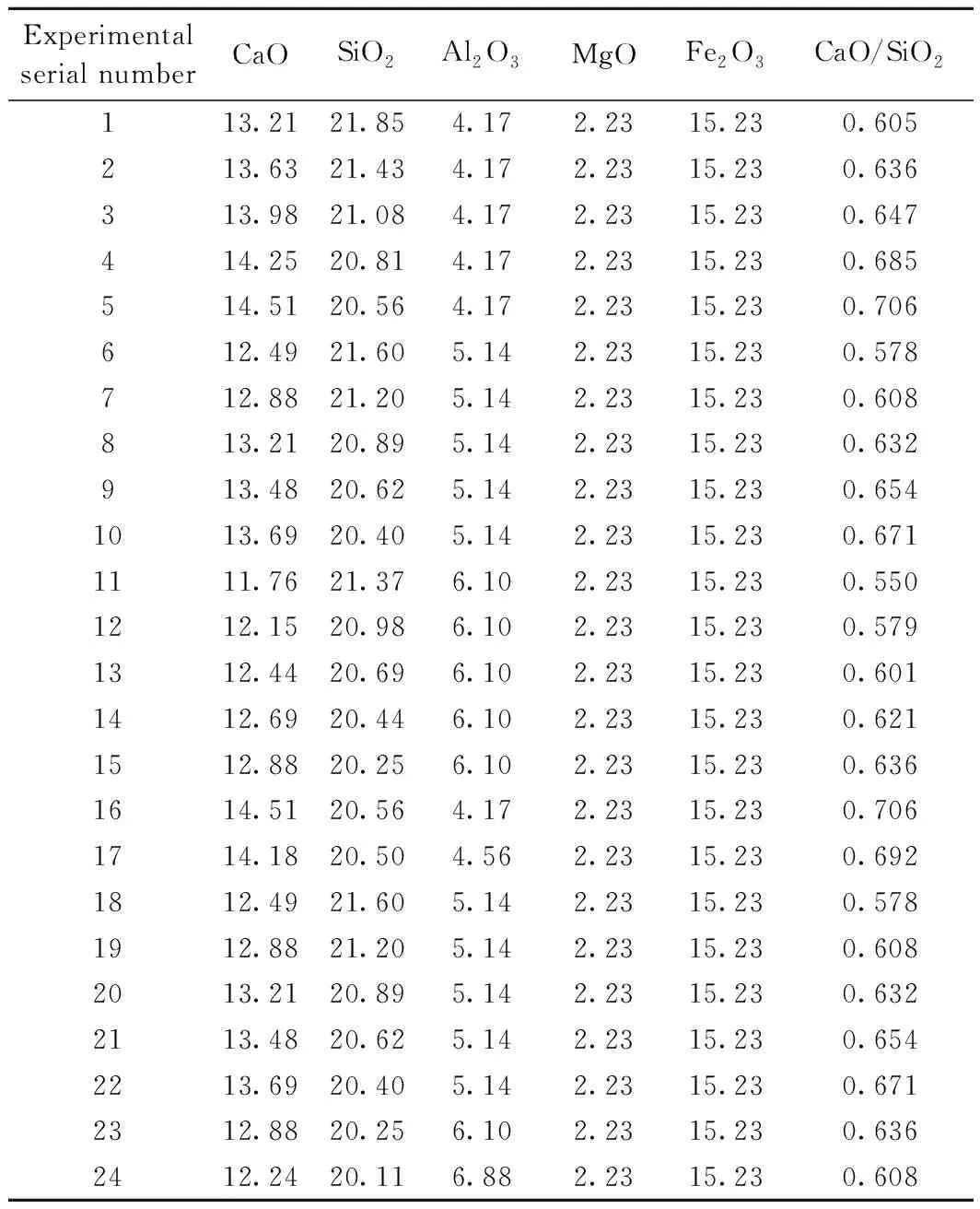

表2 配料后铜熔渣的成分/wt%与碱度(CaO/SiO2)Table 2 Composition and basicity of copper slag after mixing

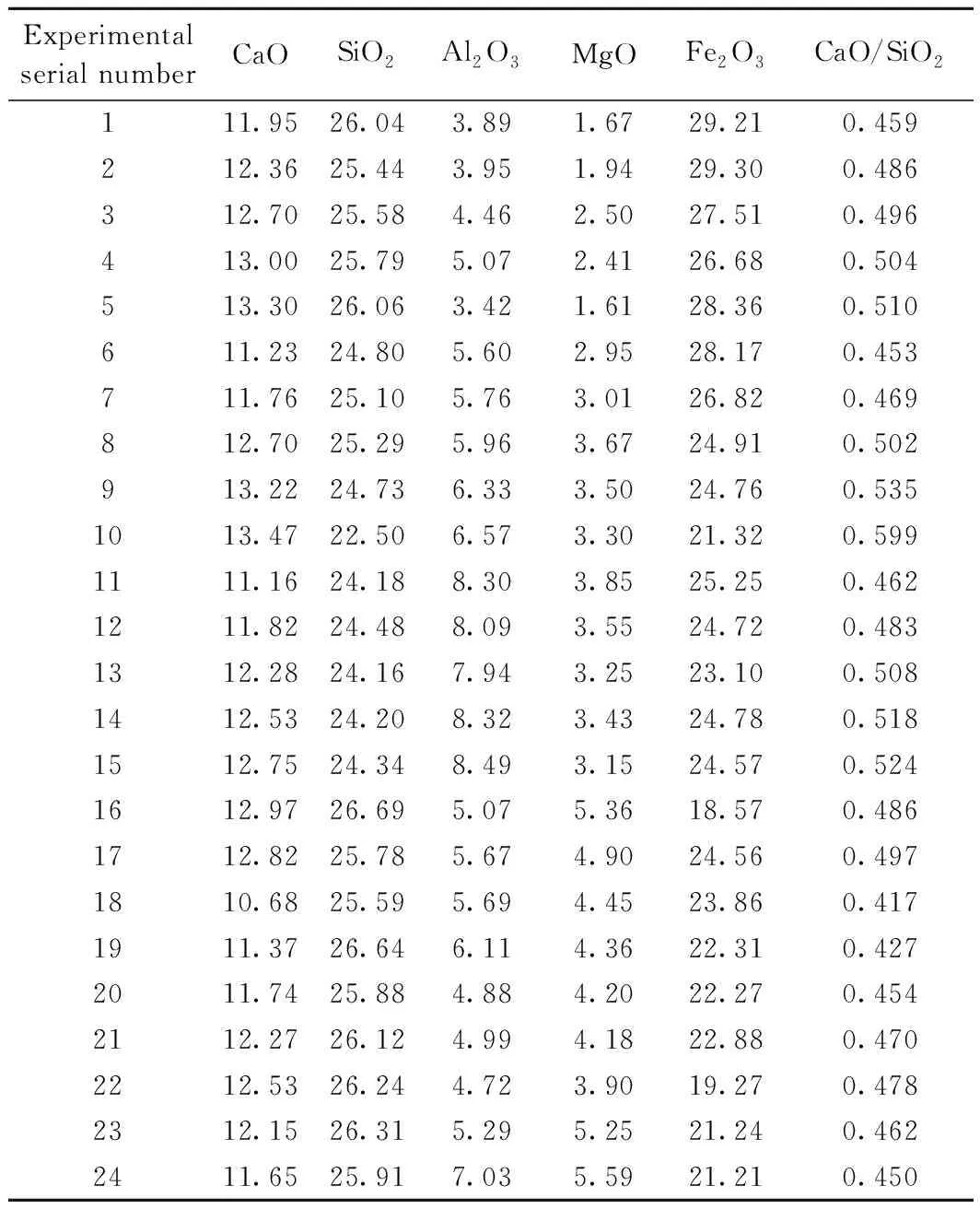

表3 反应后铜熔渣的成分/wt%与碱度(CaO/SiO2)Table 3 Composition and basicity of copper slag after reaction

3 结果与讨论

3.1 碱度和Al2O3含量对于坩埚侵蚀程度的影响

铜熔渣贫化过程中,侵蚀量的变化是由渣中浮选的金属夹杂物所引起的。但是,铜熔渣内浮选的金属夹杂物含量很少,可忽略不计。因为侵蚀前后的钙总量不变,因此可使用钙平衡计算法来表征坩埚的侵蚀程度,渣量的增加量用式(1)和(2)来计算。

(1)

(2)

其中,Q0、Q分别指侵蚀前后的炉渣质量,ωCaO0、ωCaO分别代表侵蚀前后CaO质量百分比,PQ则表示侵蚀之后炉渣质量的增长速率,即PQ为侵蚀速率。

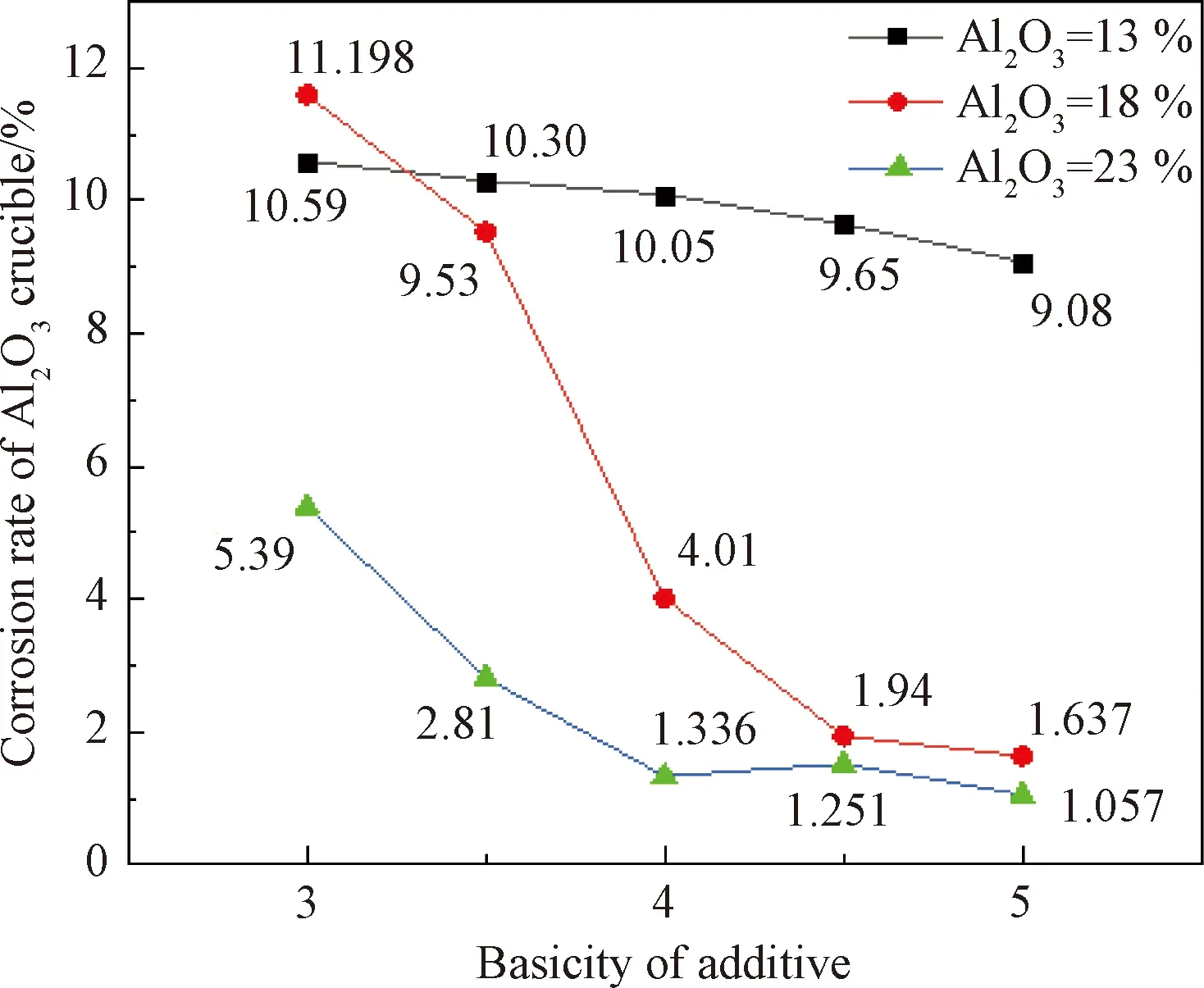

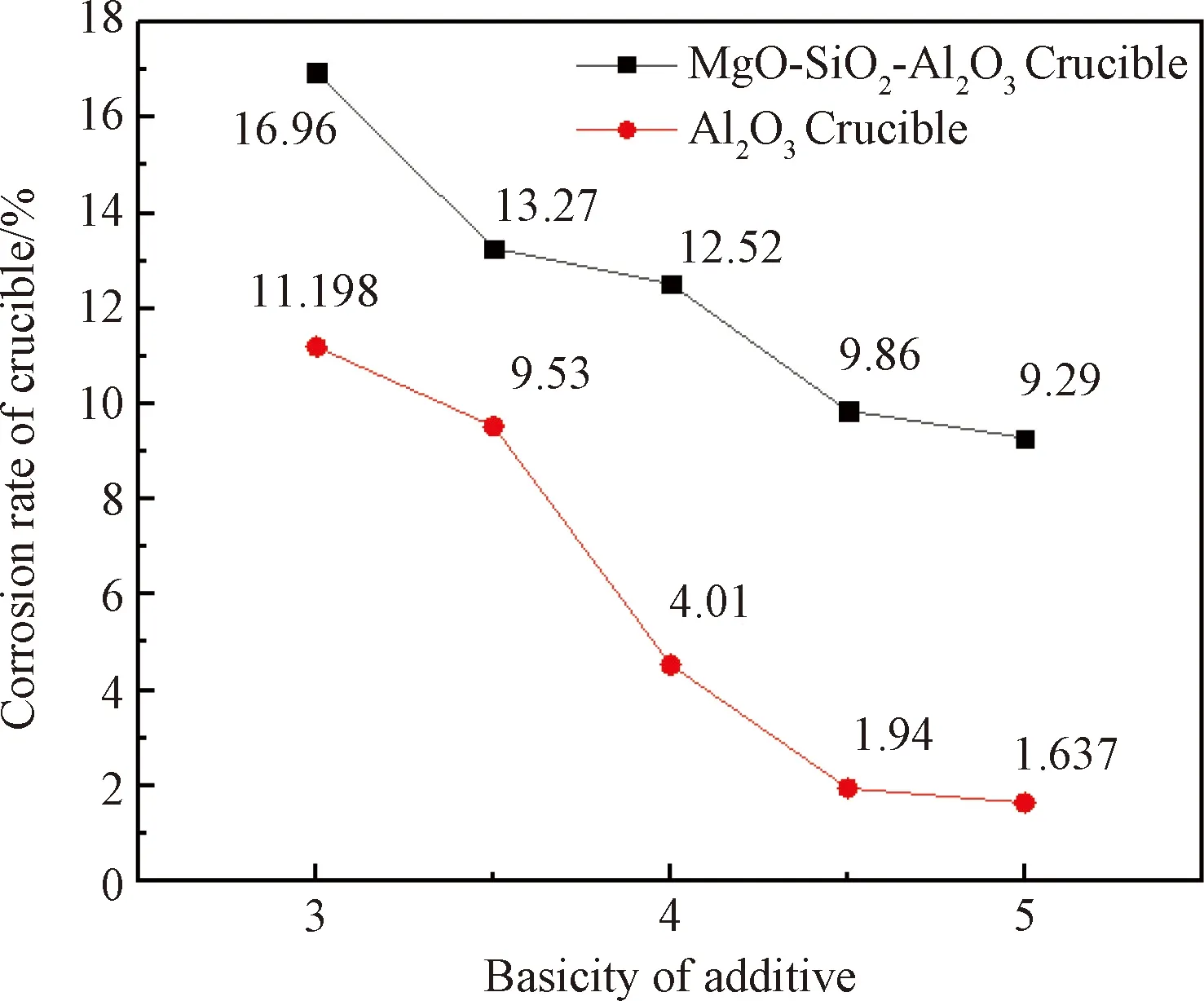

将表3中CaO的含量用式(2)进行处理,图1和图2分别展示了两种坩埚中铜熔渣量的增长速率与渣内碱度的关系。当添加剂中Al2O3质量分数为18%(结果来自第6~10组实验)时,Al2O3坩埚中添加剂的碱度从3.0逐渐增加到5.0,PQ随着碱度的升高从11.198%降低到1.637%(见图1)。在添加剂相同碱度(R=5)条件下,MgO-SiO2-Al2O3坩埚中PQ从11.87%降低到了5.03%(见图4,结果来自第16、17、22、23、24组实验)。

图1 在Al2O3坩埚中不同碱度对铜熔渣侵蚀速率的影响(图上点与点之间的直线仅为视觉辅助)Fig.1 Effect of different basicity on corrosion rate of copper slag in Al2O3 crucible (the line between points on the graph is visual aid only)

碱度在冶金学、矿渣氧化性及矿渣黏度中起着至关重要的作用。铜熔渣中的CaO将会与Al2O3坩埚、MgO-SiO2-Al2O3坩埚的壁面成分发生反应,首先生成一些高熔点的铝酸钙(CaO6Al2O3,CaO·2Al2O3,CaO·Al2O3)。随着铜熔渣中碱度的提高,生成物的物相也发生转变,转变成低熔点的12CaO·7Al2O3和3CaO·Al2O3。根据CaO-Al2O3-MgO三元渣系相图,在熔炼过程中铜熔渣黏度随碱度升高而降低,影响到坩埚避免的渗透能力。因此,随着矿渣碱度的增加,PQ从11.198%降低到1.637%。

因此,在相同碱度下,MgO-SiO2-Al2O3坩埚的PQ值高于Al2O3坩埚,即前者对于侵蚀的抵抗要弱于后者。在不同碱度下,MgO-SiO2-Al2O3坩埚和Al2O3坩埚侵蚀速率都会随着添加剂碱度的升高而降低。

图2 Al2O3坩埚和 MgO-SiO2-Al2O3坩埚在不同碱度条件下对铜熔渣侵蚀速率的影响(图上点与点之间的直线仅为视觉辅助)Fig.2 Effect of Al2O3 crucible and MgO-SiO2-Al2O3 crucible on corrosion rate of copper slag under different basicity conditions (the line between points on the graph is visual aid only)

从表3可知,第18~22组实验的终渣(对应的加入添加剂的碱度分别为3.0、3.5、4.0、4.5、5.0;Al2O3质量分数为18%)在MgO-SiO2-Al2O3坩埚中,添加剂中MgO含量分别为4.45、4.36、4.20、4.18和3.90 wt%。在相同Al2O3含量终渣中的MgO会随渣内碱度的增加而减少,PQ和MgO含量也都会随着矿渣碱度的增加而减少,即高碱度的铜熔渣比低碱度的铜熔渣更容易遭受侵蚀。相对于Al2O3坩埚,第6~10组实验后的铜熔渣(对加入的添加剂碱度分别为3.0、3.5、4.0、4.5、5.0;添加剂中Al2O3质量分数为18%;MgO含量分别为2.95、3.01、3.87、3.50和3.30 wt%),并不像MgO-SiO2-Al2O3坩埚在实验结束后MgO含量有明显的规律变化。可见,铜熔渣贫化中PQ的增减与耐火材料中的MgO成分有着一定的关系。

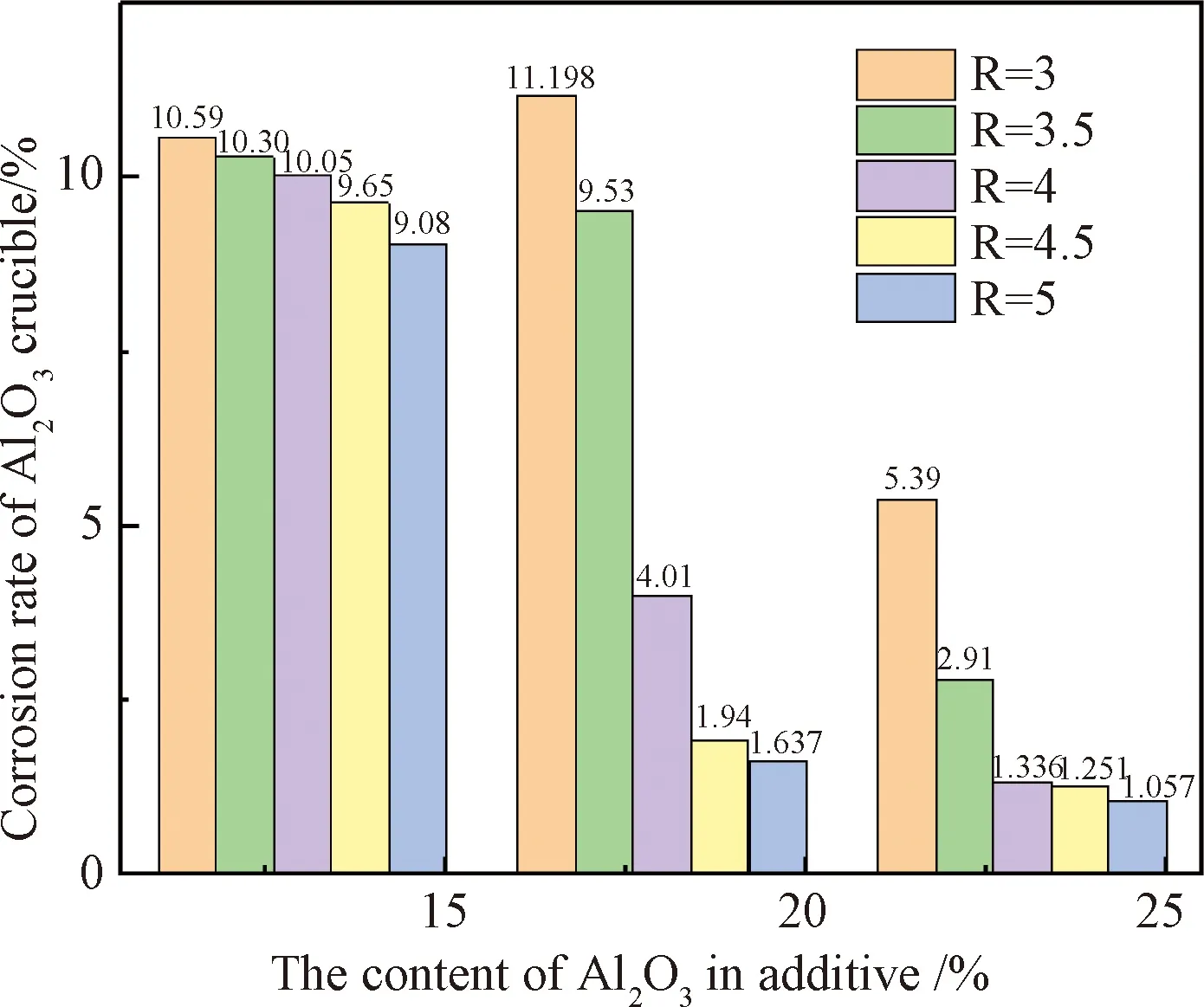

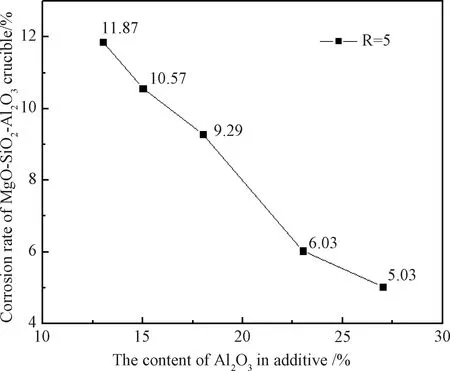

图3和图4展示了两种坩埚在实验中PQ与加入添加剂中的Al2O3含量之间的关系。从图可见,随着铜熔渣中Al2O3含量的升高,两种坩埚实验中的PQ都有所减少。当添加剂的碱度为5时,Al2O3坩埚中加入的添加剂中Al2O3含量的升高,使得铜熔渣中Al2O3的含量由4.17 wt%升高到6.10 wt%,PQ从9.08%降至1.057%。相对于MgO-SiO2-Al2O3坩埚,随着添加剂中Al2O3含量的升高,铜熔渣中Al2O3的含量从4.17 wt%升高到6.88 wt%,PQ从11.87%降低到5.03%。

图3 Al2O3坩埚中不同Al2O3含量对铜熔渣侵蚀速率的影响Fig.3 Effect of Al2O3 content on corrosion rate of copper slag in Al2O3 crucible

图4 MgO-SiO2-Al2O3坩埚中不同Al2O3含量对铜熔渣侵蚀速率的影响(图上点与点之间的直线仅为视觉辅助)Fig.4 Effect of Al2O3 content on corrosion rate of copper slag in MgO-SiO2-Al2O3 crucible(the line between points on the graph is visual aid only)

当Al2O3含量增加时,PQ开始急剧下降,这说明铜熔渣中Al2O3含量越高越有利于减缓坩埚遭受到的侵蚀行为,这主要是因为铜熔渣中Al2O3含量较高抑制了坩埚中Al2O3在铜熔渣中的传质。此外,Al2O3的活性也随着铜熔渣内Al2O3含量的增加而增加,导致CaAl12O19和CaAl4O7等一些高熔点的物相沉淀大量增加,使得炉渣黏性提高,从而在一定程度上减轻了铜熔渣对于Al2O3坩埚壁面的侵蚀。研究表明,在工业实际生产中,应将铜熔渣中的Al2O3含量控制在较高的范围内,以减弱对这两种坩埚壁面的侵蚀行为。

3.2 MgO-SiO2-Al2O3坩埚和Al2O3坩埚的形态结构

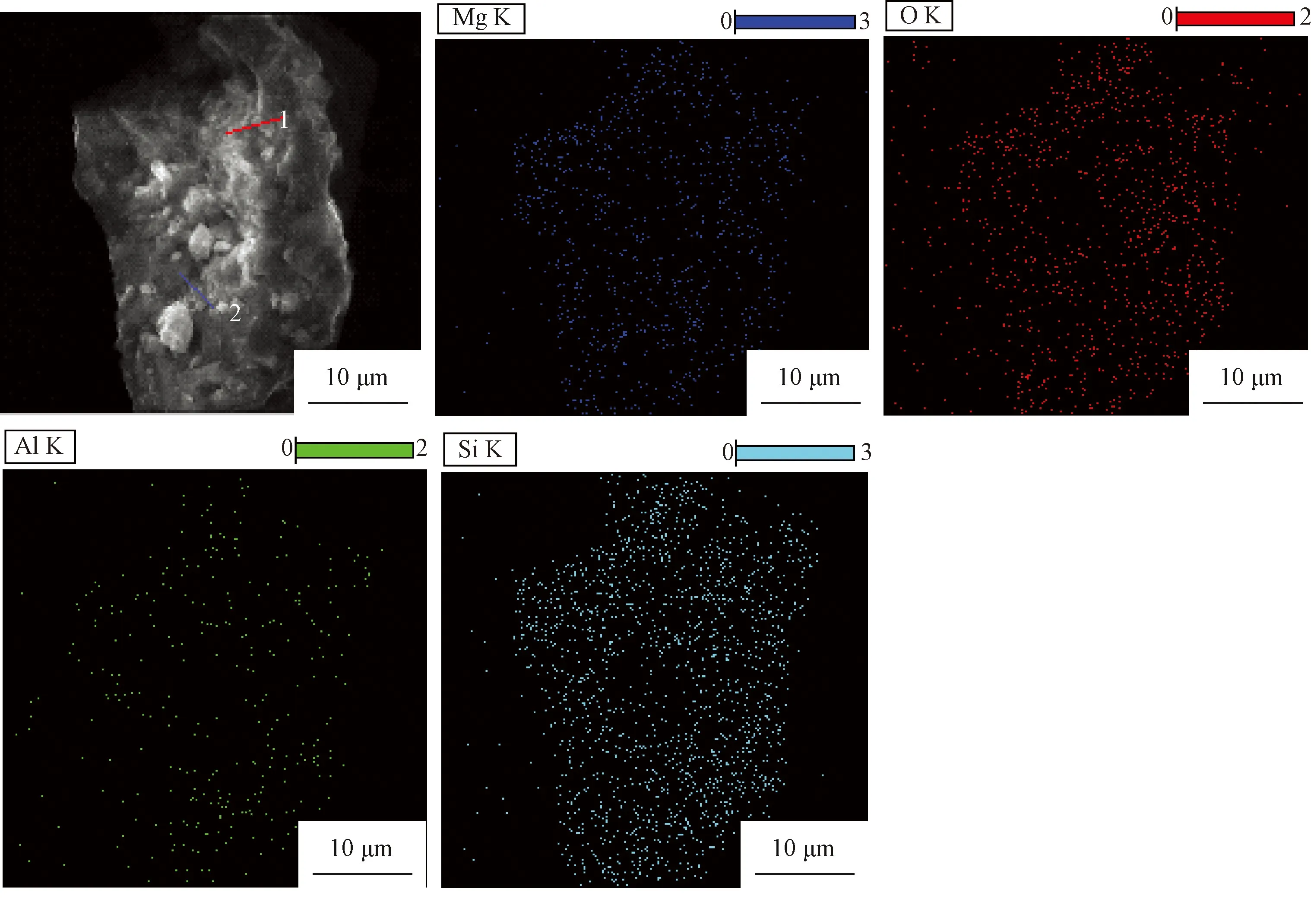

采用SEM-EDS对实验前的MgO-SiO2-Al2O3坩埚和Al2O3坩埚的壁面结构进行观察分析,见图5,6。

图5 Al2O3坩埚壁面的SEM图片以及面扫中铝原子、氧原子的分布情况Fig.5 SEM image of Al2O3 crucible wall surface and the distribution of aluminum and oxygen atoms in surface scanning

图6 MgO-SiO2-Al2O3坩埚壁面的SEM图片以及面扫中镁原子、氧原子、铝原子、硅原子的分布情况Fig.6 SEM image of MgO-SiO2-Al2O3 crucible wall and the distribution of magnesium atoms, oxygen atoms, aluminum atoms, silicon atoms in surface scanning

在MgO-SiO2-Al2O3坩埚和Al2O3坩埚的壁面中均发现大量孔洞,取图5中1、2点面扫,在孔隙部分存在大量集中应力。从图5中的原子分布比可以看出,图中的Al和O元素都均匀的分布在Al2O3坩埚上。在形态上有所不同的是,一些2~5 μm的尖晶粒(如图6)不规则地分布在MgO-SiO2-Al2O3坩埚壁面边界层处。从图6中点2的EDS分析可以得到MgO与Al2O3的比率为13.14∶67.74,这个比率很符合MgAl2O4的元素分布。由此可以判断MgO-SiO2-Al2O3坩埚中类似于MgAl2O4的晶界条件在抗矿物侵蚀方面有着重要的影响。

本次实验中所采用的两种耐火材料的主晶相均为铝氧尖晶石,其成分含量也具有绝对的优势。随着实验过程中温度的升高,MgO在熔渣中溶解度逐渐增大,铁橄榄石的液相区域逐渐扩大。根据MgO在CaO-SiO2-Al2O3系炉渣中的溶解度可知,不仅是铝氧尖晶石的溶解度会随着熔炼温度的升高而升高,而且铝氧尖晶石也会随着SiO2含量的增加,溶解度提高,使得炉渣黏度变低,从而减弱耐火材料对炉渣的侵蚀抗性。这也同时是刚玉型坩埚比铝镁型坩埚更耐侵蚀的原因之一。

3.3 渣型的变化

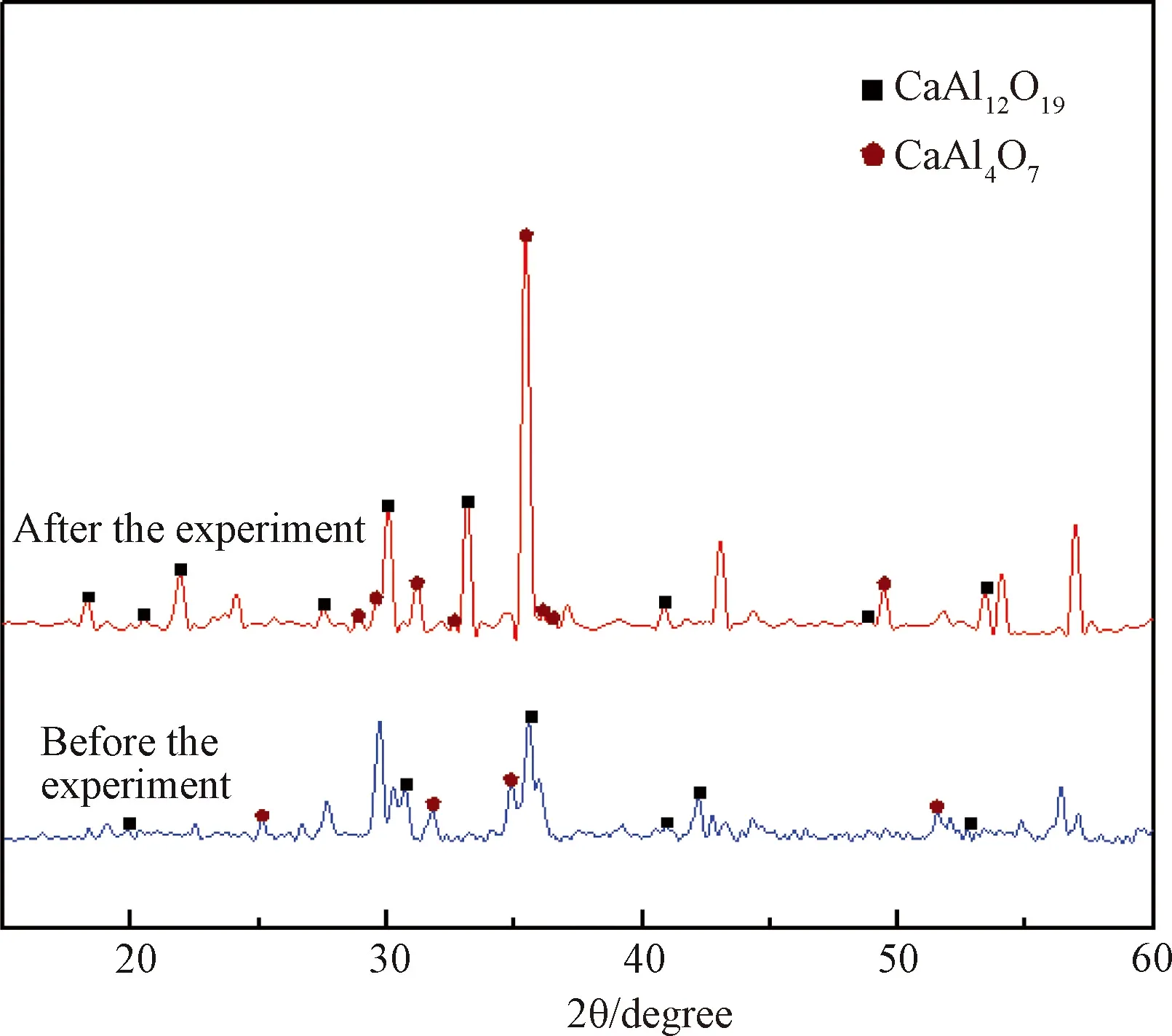

对比图7实验前后(样品取自第二组实验结束后的样品)的XRD图谱发现,在实验后CaAl4O7的最高峰值对应强度由实验前的32.5 a.u提高到146.7 a.u;实验后CaAl12O19的最高峰值对应强度也由实验前的17.2 a.u提高到50.6 a.u。而且通过XRD图谱发现,实验后CaAl12O19和CaAl4O7两种高熔点难熔沉淀的对应峰个数都明显多于实验前。这说明CaAl12O19和CaAl4O7两种高熔点难熔物相沉淀在铜熔渣熔炼之后,在铜熔渣本身的物相中这两类高熔点难溶沉淀的成分逐渐增加。在下文表述的Factsage热力学模拟计算中,也揭示出在1250 ℃(101.325 kPa)下熔炼铜熔渣的物相区域落在了CaAl12O19+CaAl4O7+Melilite区域内。

从图中还可对比得出实验之后CaAl12O19和CaAl4O7两种高熔点难熔物相沉淀的对应峰值强度都有非常大的提高,这也证明了上面实验结束后铜熔渣渣相中产生了大量的CaAl12O19和CaAl4O7物相沉淀。正是这两种高熔点难熔物相经过熔渣渗透,坩埚中的CaO、Al2O3、SiO2、MgO和Fe2O3等金属氧化物在铜熔渣液相中逐渐熔解,并逐步达到饱和。值得注意的是,侵蚀晶粒成长的核心就是CaAl12O19和CaAl4O7在矿渣—坩埚接触层上的这些微小的渣相,改善了坩埚的抗侵蚀行为。

图7 第二组实验前后铜熔渣的XRD图谱Fig.7 XRD analysis of copper slag before and after the second group of experiments

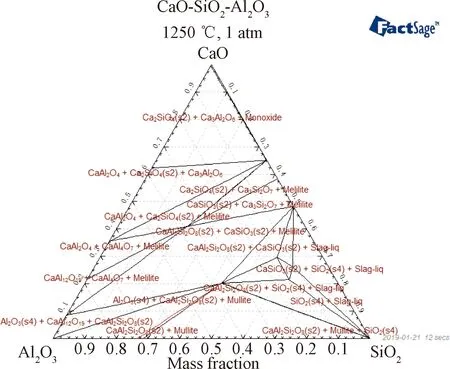

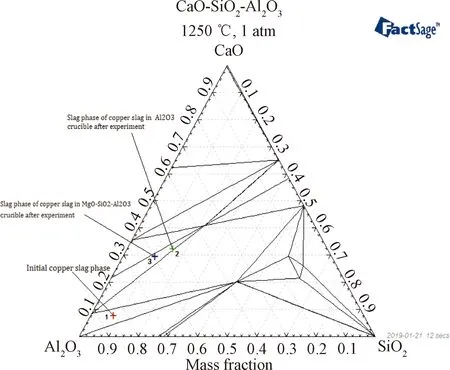

为了解实验前后铜熔渣的渣型结构,通过Factsage 7.2软件对侵蚀进程的渣相进行模拟,获得实验前后的渣相区域的变化与CaO-SiO2-Al2O3的三元渣系相图。

图8为在1250 ℃N2气氛下CaO-SiO2-Al2O3的三元渣系相图。图9更好地对比了原铜熔渣、实验结束后Al2O3坩埚和CaO-SiO2-Al2O3坩埚中铜熔渣的渣相。铜熔渣图9中点1是铜熔渣初始渣相,点2是实验结束后Al2O3坩埚中铜熔渣的渣相,点3是实验结束后CaO-SiO2-Al2O3坩埚中铜熔渣的渣相。点1的渣相落在了Al2O3+CaAl12O19+CaAl2Si2O8区域内,点2和点3渣相落在了CaAl12O19+CaAl4O7+Melilite区域内。点2和点3渣相中CaAl4O7等一些高熔点的物相沉淀生成,值得注意的是,点2的位置更接近CaAl12O19+CaAl4O7+Melilite区域与CaAl2Si2O8+CaSiO3+Melilite区域的边界处,说明在Al2O3坩埚和MgO-SiO2-Al2O3坩埚两种耐火材料结束后的铜熔渣渣相结构也不一致,同样存在变化。

图8 CaO-SiO2-Al2O3的三元渣系相图Fig.8 CaO-SiO2-Al2O3 ternary slag system

图9 在CaO-SiO2-Al2O3三元渣系中初始铜熔渣的渣相与实验结束后铜熔渣渣相Fig.9 Slag phase of original copper slag and slag phase of copper slag after experiment in CaO-SiO2-Al2O3 ternary slag syste

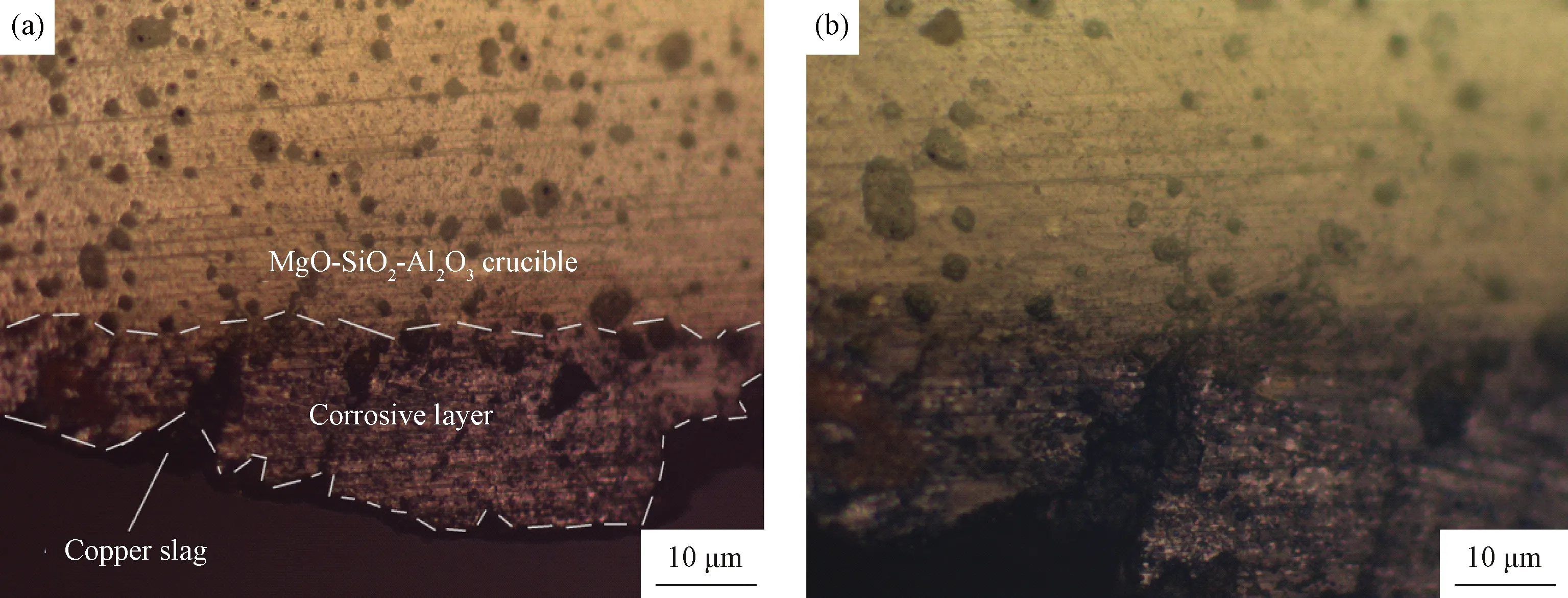

3.4 铜熔渣对不同耐火材料的渗透特性

图10与图11分别是实验结束后MgO-SiO2-Al2O3坩埚与Al2O3坩埚在光学显微镜下的遭受到的侵蚀情况观察。图10取自第10组实验(加入的添加剂R=5;加入的添加剂(Al2O3=18 wt%)结束后的坩埚壁面,可以看到MgO-SiO2-Al2O3坩埚壁面在侵蚀之后被划分为三层,分别为:渣层、侵蚀层和MgO-SiO2-Al2O3坩埚层。在侵蚀层可以看到很多明显的孔隙裂痕,渣层对侵蚀层存在着渗透现象,在图10(b)中,放大了(a)图中铜熔渣对侵蚀层的渗透情况。

图10 MgO-SiO2-Al2O3坩埚壁面侵蚀后的整体显微图像(a)和侵蚀层显微图像(b)Fig.10 Microscopic images of the overall erosion of MgO-SiO2-Al2O3 crucible (a) and erosion layer after the overall erosion of MgO-SiO2-Al2O3 crucible

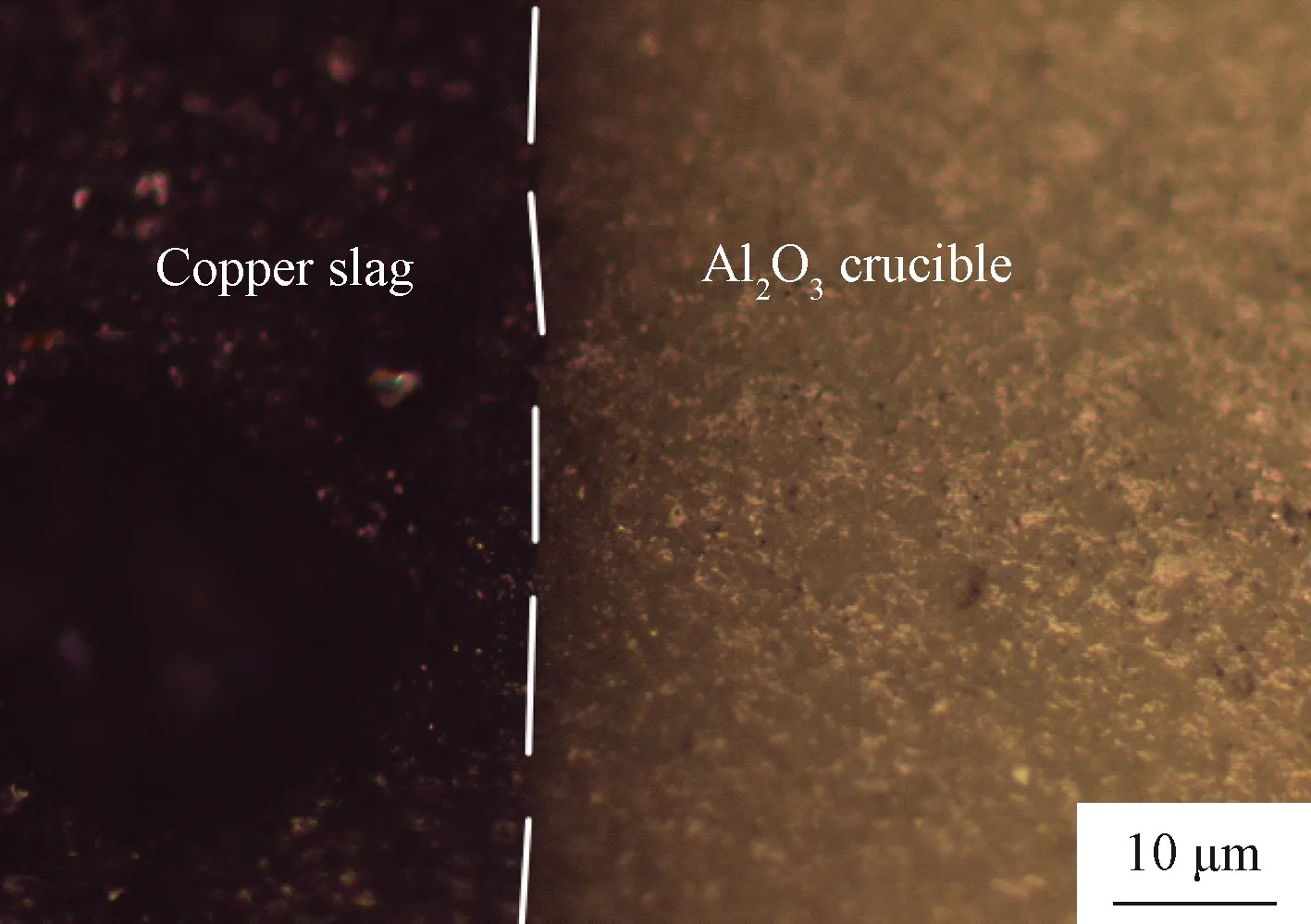

图11取自第22组实验(加入的添加剂R=5;加入的添加剂Al2O3=18 wt%)结束后的坩埚壁面。图中只能看到Al2O3坩埚壁面被划分为两层,渣层和Al2O3坩埚层。并没有观察到像图10中那样明显的裂纹,甚至渣层与Al2O3坩埚边界层处的渗透情况很少,Al2O3坩埚在实验之前的孔径几乎没有变化。

图11 Al2O3坩埚壁面侵蚀后显微图像Fig.11 Corrosion of Al2O3 crucible under optical microscope after experiment

图11与图12的侵蚀情况对比验证了先前利用钙平衡公式(2)得出的结论,铜熔渣在相同碱度、相同Al2O3含量进行贫化实验,Al2O3坩埚遭受到的侵蚀行为要比MgO-SiO2-Al2O3坩埚中受到的轻微。这是因为侵蚀过程实际上就是一个铜熔渣与耐火材料之间的传质过程,在MgO-SiO2-Al2O3坩埚中进行的铜熔渣贫化实验,MgO-SiO2-Al2O3坩埚中的MgO不同程度的进入铜熔渣中,使得铜熔渣中MgO含量增加,铜熔渣中的MgO物相逐渐熔解在液相中,MgO在熔渣中溶解度逐渐增大,铁橄榄石的液相区域则逐渐扩大,两种高熔点难熔物相沉淀CaAl12O19和CaAl4O7的液相区域则逐渐减小,从而使得炉渣黏度减小,所以导致MgO-SiO2-Al2O3坩埚的抗侵蚀能力变弱。

4 结 论

随Al2O3含量提高,MgO-SiO2-Al2O3坩埚和Al2O3坩埚坩埚内的侵蚀速率都有所降低,单位时间内的侵蚀程度PQ从9.08%降低到1.057%;同时,随着铜熔渣碱度的增大,两种坩埚的侵蚀速率也有所降低,PQ从11.198%降低至1.637%。

铜熔渣-耐火材料在N2气氛下的整体高温体系下,MgO-SiO2-Al2O3坩埚的壁面侵蚀速率要快于Al2O3坩埚,这是因为铜熔渣在整体高温体系下发生氧化还原反应,铜熔渣中的金属氧化夹杂物(例如CaO)引起的氧化还原反应消耗了坩埚壁面原本的材料从而造成侵蚀。其次,铜熔渣中Al2O3含量较高抑制了坩埚中Al2O3在铜熔渣中的传质,Al2O3的活性也随着铜熔渣内Al2O3含量的增加而增加,导致一些高熔点的CaAl12O19和CaAl4O7物相沉淀大量增加,使得炉渣黏度提高,从而在一定程度上减轻了铜熔渣对于Al2O3坩埚壁面的侵蚀。

Al2O3坩埚壁面上既没出现像MgO-SiO2-Al2O3坩埚那样的侵蚀层,也没在边界层出现明显的有铜熔渣渗透进去的裂痕。Al2O3坩埚受到的侵蚀行为明显要弱于MgO-SiO2-Al2O3坩埚。在MgO-SiO2-Al2O3坩埚中火法贫化铜熔渣时,MgO在熔渣中溶解度逐渐增大,铁橄榄石的液相区域逐渐扩大,相应地,两种高熔点难熔物相沉淀CaAl12O19和CaAl4O7的液相区域逐渐减小,从而使得炉渣黏度减小,所以使得MgO-SiO2-Al2O3坩埚的抗侵蚀能力变弱。

在铜熔渣贫化工艺上,为了减弱铜熔渣对耐火材料的侵蚀,应尽量选用碱度较高、Al2O3含量较高的铜熔渣或者适当提高渣的碱度与Al2O3含量。而且在耐火材料的选用上,应当尽量选用Al2O3含量较高、MgO含量较低的耐火砖,此类耐火材料对铜熔渣贫化时铜熔渣对耐火材料的侵蚀抵抗尤为明显。