石墨纳米片快速制备及增强树脂导热性能

邢中豪,孙 文,王立达,杨政清,王随林,刘贵昌

(1.大连理工大学化学工程系,辽宁 大连 116024; 2.青岛海洋科学与技术试点国家实验室,海洋腐蚀与防护开放工作室, 山东 青岛 266200; 3.北京建筑大学环境与能源工程学院,北京 100044)

1 前 言

环氧树脂具有优异的电绝缘性能、力学性能和防腐性能,广泛应用于化工、石油等领域[1-3]。但环氧树脂是不良热导体(热导率约0.20 W/m·K)[4],低热导率限制了其在散热防腐领域的应用。为了提高环氧树脂的导热能力,在其中添加高热导率材料从而形成导热通路是最有效且经济的方法[5]。目前的研究主要采用金属粒子、碳材料或陶瓷材料作为导热填料[6-8]。近年来,碳材料由于其独特的纳米结构、高径厚比和极高的热导率受到了广泛关注。常用的碳材料有0维的炭黑、1维的碳纳米管、2维的石墨纳米片(Graphite nanoplatelets,GNPs)和石墨烯[8-11]。在这些材料中,GNPs由于价格低廉、分散性良好和高热导率(约为2200 W/m·K)等优势,被广泛应用在复合材料领域。

目前,GNPs一般通过剥离膨胀石墨(Expanded graphite,EG)制备,剥离过程主要采用球磨法或超声破碎法[12-16]。球磨法的优点是剥离过程容易控制且实用性强,近年来国内外许多研究通过球磨法制备了高品质GNPs,并通过进一步延长球磨时间,将EG剥离成石墨烯。但是球磨法制得GNPs尺寸较小[12],而小尺寸GNPs不利于导热通道的形成,界面接触热阻较大,对环氧树脂热导率提升有限。超声破碎法是另外一种常用的方法。超声过程中,需要表面张力高的液体介质作为溶液降低石墨与溶液的表面张力从而形成稳定的溶液。常用的液体介质有N-甲基-2-吡咯烷酮、N,N-二甲基甲酰胺和邻二氯苯等,但此类溶剂对人体有害[17]。一些研究采用醇-水溶液替代有害溶剂,但是剥离过程十分耗时、效率低下[13-16]。因此,本研究提出了一种高效、简易制备GNPs的方法,利用硝酸剥离法,在0.5 h内将EG剥离成直径20 μm左右的GNPs,并采用多种技术手段对其形貌和结构进行表征。同时,将GNPs加入到环氧树脂中制备成导热复合材料,测试其导热性能。

2 实验材料与方法

2.1 主要原料

可膨胀石墨(平均直径:<178 μm,膨胀倍率:>270 mL/g,纯度:>95%);双酚A型环氧树脂(E51)和593固化剂;硝酸(65%)和异丙醇。

2.2 GNPs制备

将1.0 g可膨胀石墨置于坩埚中,950 ℃马弗炉中反应10 s,可膨胀石墨迅速膨胀得到EG。取0.5 g EG加入到50 mL浓硝酸中,70 ℃水浴条件下剧烈搅拌,反应0.5 h,得到的混合物利用真空抽滤机反复用去离子水洗涤至中性,在真空干燥箱中干燥24 h得到GNPs,完成剥离。

2.3 导热复合材料制备

将填料与40 mL异丙醇混合,超声30 min得到稳定的分散液,并向其中加入10.4 g环氧树脂。采用机械搅拌在1500 rpm转速下反应1 h,将混合物置于40 ℃真空干燥箱中反应24 h以除去异丙醇。之后向混合物中加入2.6 g固化剂,充分搅拌,将聚合物在真空干燥箱中40 ℃反应30 min以除去气泡。最后,将聚合物在常温下反应24 h,之后在80 ℃条件下反应4 h,得到导热复合材料。

2.4 结构与性能表征

采用场发射扫描电镜(FE-SEM)对样品的微观形貌进行观察;采用X射线衍射仪(XRD)对样品进行微观结构测试分析,扫描范围为5°~90°,扫描速度为8 °/min;采用X射线光电子能谱仪对样品进行X射线光电子能谱测试(XPS);采用激光显微拉曼光谱仪对样品进行拉曼光谱测试(Raman);采用瞬态平面热源法导热仪对复合材料进行热导率测试,测试样品直径为(40±2) mm,厚度为(5±0.02) mm。

3 实验结果与讨论

3.1 微观形貌表征及尺寸分析

采用SEM对制备材料的形貌进行观察,可膨胀石墨、EG、GNPs的形貌和微观结构演变如图1所示。未处理的可膨胀石墨是经过硝酸、过氧化氢处理后的石墨层间化合物,具有六角网平面层状结构,其表面光滑且整体不透明。经过高温处理后,层间化合物迅速分解产生大量气体,急速膨胀的气体从层间隙逸出,使石墨沿轴方向快速膨胀形成蠕虫状EG。EG具有丰富的网络状孔隙结构,且体积明显增大。同时,图中可以观察到EG为明显的多层石墨烯堆叠结构并伴有许多的褶皱。经过液相剥离后,硝酸的强氧化性和加热过程会削弱石墨层间的作用力。通过搅拌对EG施加剪切力,从而使EG剥离成独立的GNPs,如图1(c~d)所示。剥离过程使三维的EG转变为二维的GNPs,尺寸明显减小。GNPs在电子束的照射下边缘为半透明状态,表面呈现出明显的褶皱,证明剥离过程使其厚度较可膨胀石墨明显降低。

图1 样品的SEM图像 (a) 可膨胀石墨; (b) EG; (c, d) GNPsFig.1 SEM images of (a) expandable graphite; (b) EG; (c, d) GNPs

此外,基于SEM图像统计了200个GNPs的直径并绘制了粒径统计分布图,如图2所示。通过计算,GNPs的直径分布在5~50 μm之间,平均直径为19.36 μm。

图2 GNPs的粒径统计分布图Fig.2 Particle size analysis of GNPs

表1总结了其他研究中制备GNPs的尺寸和所需时间,并与本研究进行了对比。在传统的剥离方法中,通常在醇-水溶液等助剂中利用球磨或超声剥离法对EG进行剥离,但过程较长。本研究利用硝酸液相剥离法,成功在0.5 h内将EG剥离成20 μm左右的GNPs,过程耗时短,步骤简易,为GNPs的工业化生产提供了一个可行方案。

表1 本研究和其他研究中制备GNPs的尺寸和耗时对比Table 1 Comparison of size and time consumption of the obtained GNPs in this work with other papers

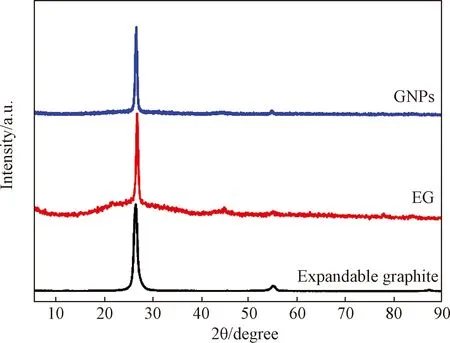

3.2 XRD分析

如图3所示,对可膨胀石墨,EG和GNPs进行了XRD测试。可膨胀石墨的衍射峰出现在2θ=26.6°(002)处,层间距离为0.335 nm。高温膨胀后,EG在2θ=26.8°处出现石墨的002面衍射峰,衍射峰的略微增大是由于石墨插层化合物的分解,使可膨胀石墨沿轴方向膨胀,衍射峰向高角度移动,结晶度上升,晶体粒径增大,缺陷减少。经过硝酸处理后,GNPs的衍射峰与EG完全一致。上述结果表明,高温膨胀和硝酸处理后,EG和GNPs具有相同的晶体结构且与石墨具有相同的特征衍射峰。保留的石墨晶体结构保证了制备样品的导热率不低于石墨的固有导热率。

图3 可膨胀石墨、EG和GNPs的XRD图谱Fig.3 XRD patterns of expandable graphite, EG, GNPs

3.3 Raman分析

采用Raman光谱对制备的材料进行了结构表征,结果如图4所示。所有材料在1350和1598 cm-1处均存在两个特征峰,它们对应于石墨的D峰和G峰,分别归属于石墨缺陷或边缘的无序振动和石墨中sp2碳原子的面内振动[18]。同时,利用Raman图谱中ID/IG值评价制备材料的无序性,比值越低,缺陷越多。从图可知,可膨胀石墨经过高温处理后D峰强度显著降低,ID/IG值从0.52降至0.05。这是因为高温处理使插层物质逸出并形成EG的非常规结构,这种结构具有较小的无序性和较少的缺陷。经过硝酸处理后,GNPs的D峰出现了小幅的升高。这一变化是由于在硝酸剥离过程中,EG剥离成尺寸较小的GNPs,边缘产生缺陷,无序性增加。

图4 可膨胀石墨、EG和GNPs的Raman光谱Fig.4 Raman spectra of expandable graphite, EG, GNPs

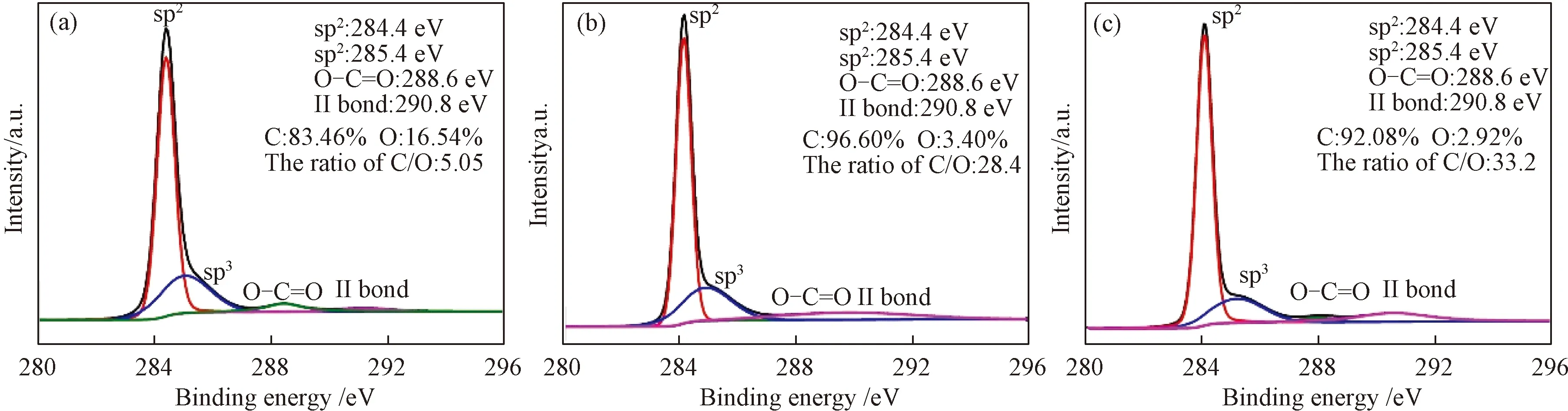

3.4 XPS分析

通过XPS谱图研究了可膨胀石墨、EG和GNPs的元素组成(C,O)。可膨胀石墨的C1s图谱由四种不同的官能团组成,分别为sp2∶284.4 eV;sp3∶285.4 eV;O-C=O:288.6 eV;π-bond:290.8 eV[19-20]。可以看出,由于石墨插层化合物的存在,可膨胀石墨的C元素和O元素含量分别为83.46和16.54 at.%。经过高温膨胀,O-C=O基团的百分比明显下降,氧含量降低至3 at.%左右,这是由石墨插层化合物受热分解引起的。GNPs的C1s谱显示,经过硝酸剥离后,其官能团与EG相同且组分的峰强度基本相同,表明硝酸处理既不改变表面结构也不引入新的含氧基团。同时,本研究计算了不同材料的C/O比,如图5所示。经过高温膨胀和硝酸剥离后,材料的C/O比由5.05上升到33.2。C/O比是影响碳材料热导率的重要因素,C/O比越高越利于导热。这是因为来自sp2碳的π电子决定了碳基材料的光学和热学性质。

图5 样品的XPS谱图 (a) 可膨胀石墨; (b) EG; (c) GNPsFig.5 Detailed C1s spectra of XPS of (a) expandable graphite; (b) EG; (c) GNPs

结合SEM、XRD、Raman和XPS结果,可以得出结论。通过硝酸液相剥离法成功在0.5 h内将EG剥离成20 μm左右的GNPs,与其他方法相比,本方法效率明显提高。同时,剥离过程保留了其原有的由sp2杂化碳原子形成的层状石墨烯堆叠结构,并没有引入新的官能团,保证GNPs具有良好的本征热导率。

3.5 填料量对导热复合材料性能的影响

填料含量对复合材料导热系数的影响,如图6所示。在较低填充量(小于3 wt.%)时,随着GNPs含量的增加,导热率缓慢上升。这是因为填料在环氧树脂中不能形成完整的导热通道,GNPs之间存在高的接触热阻。当填料含量提升至5、10、15及20 wt.%,复合材料的热导率显著增加。这是由于随着填料浓度的增加,颗粒之间的距离(自由程)减小,更多的纳米颗粒相互接触,导致晶格振动的频率增加,热导率升高。当填料含量为20 wt.%时,热导率达到0.91 W/m·K,较纯环氧树脂提升了506%,有效改善了环氧树脂的导热能力。

图6 不同含量GNPs复合材料的热导率Fig.6 Thermal conductivity of composites with different contents of GNPs

4 结 论

本研究采用硝酸剥离法实现了GNPs的快速、高效制备。通过0.5 h的硝酸处理成功将EG剥离成20 μm左右的GNPs,与现有方法相比,效率明显提高。同时,使用SEM、XPS、XRD和Raman对所得样品的形貌、结构与组成等进行了分析表征,证明硝酸剥离法没有破坏其sp2杂化碳原子形成的层状石墨烯堆叠结构,保证了GNPs的高热导率。本研究进一步将GNPs与环氧树脂共混制成导热复合材料,填料含量为20 wt.%时,材料热导率达到0.91 W/m·K,较纯环氧树脂提升506%。该方法制得的GNPs及其导热复合材料制备过程高效,且导热性高,在界面导热材料领域具有广阔的应用前景。