空心薄壁细长轴旋转锻造过程材料流动规律研究

王聚存,田天泰,吴学深,曹苗,张以升,李双全,张琦

空心薄壁细长轴旋转锻造过程材料流动规律研究

王聚存1,田天泰2,吴学深3,曹苗2,张以升2,李双全1,张琦2

(1. 中国航发南方工业有限公司,湖南 株洲 412002;2. 西安交通大学 机械工程学院,西安 710049;3. 驻株洲地区航空军代室,湖南 株洲 412002)

为了准确地设计带内台阶的薄壁细长轴类零件的旋转锻造用管坯,研究缩径过程中金属材料的流动规律。针对薄壁细长轴内台阶孔,采用有限元模拟与实验验证相结合的方法,研究管坯旋转锻造过程中,毛坯外径/内径之比、模具入角和摩擦条件对缩径过程金属流动的影响规律。管料外径和内径之比越大,金属的厚向应变越小;摩擦因数越大,金属的厚向应变越大;模具入角越大,金属的厚向应变越小。实验和模拟结果获得的规律基本一致,有效验证了模拟结果的正确性。

旋转锻造;薄壁细长轴;内台阶孔;金属流动规律

随着航空事业的发展,对航空发动机的制造效率、质量和成本都提出了更高的要求[1]。大深径比薄壁细长轴类零件,尤其带有台阶内孔的细长轴类零件在中小型航空发动机中占有重要位置,是航空发动机中动力传输的关键部件。由于该类零件具有深径比大、管壁薄、内孔结构复杂、尺寸精度要求高等特点,给内孔加工带来极大的挑战。目前,常采用深孔钻技术进行加工[2],主要包括内排屑深孔钻、喷吸钻、双进油内排屑钻削、精密镗削等加工手段[3—5],主要存在加工周期长和废品率高的问题。

旋转锻造成形技术简称旋锻,是一种用于轴类和管类零件的回转渐进式塑性成形工艺。旋转锻造过程中,一般使用2~8个模具,通过高频径向锻打来保证工件表面质量,具有加工效率极高、加工精度高和产品性能好[6—8]等优点,在台阶轴加工、复杂内孔零件加工方面占有很大优势[9],近年来逐渐被用来替代空心薄壁细长轴的深孔钻技术。

薄壁细长轴类零件旋转锻造过程实际上为坯料在模具锻打作用下的缩径过程,坯料在锻锤的作用下逐渐缩小至设定尺寸。在旋转锻造过程中,金属变形量大,材料流动较剧烈。对于管类零件,材料的流动规律较难掌握,需要进行大量的实验探索。文中针对薄壁细长轴零件,通过有限元数值模拟技术研究其旋锻缩径过程中金属流动规律[10—11],对旋锻毛坯设计具有重要的指导意义。

1 有限元模型建立

1.1 材料

材料选用45#钢材料。弹性模量为200 GPa,泊松比为0.3。塑性阶段硬化方程为:

1.2 旋锻缩径过程中影响金属流动的主要因素

可能影响管料无芯轴旋锻过程金属流动规律的因素主要有管料内外径之比(其中,为管料的外直径尺寸,为管料的内直径尺寸)、模具入角、模具与坯料之间的摩擦因数。

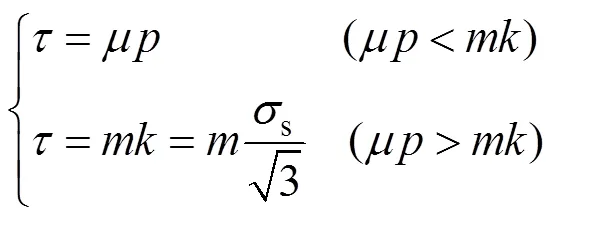

旋锻过程中,由于模具与工件之间存在激烈的碰撞,工件发生较大的塑性变形,牛顿摩擦准则已经不再适用,需要采用组合摩擦准则进行摩擦设置,如图1所示,需要设置工件与模具之间、工件和操作手之间的摩擦。坯料和模具之间的摩擦因数,分别设置低、中和高3种不同的摩擦。组合摩擦准则[12—13]公式如下,其中为库伦摩擦因数,为剪切摩擦因数:

1.3 旋转锻造有限元模型建立

旋转锻造工艺过程中锤头的运动复杂,锤头在绕着主轴旋转的同时还在做高频的径向锻打运动;毛坯在进给机构的作用下不断进给。为了通过有限元方法对旋锻工艺进行模拟,必须对该复杂运动进行简化。

图1 组合摩擦准则

Fig.1 Combined friction criterion

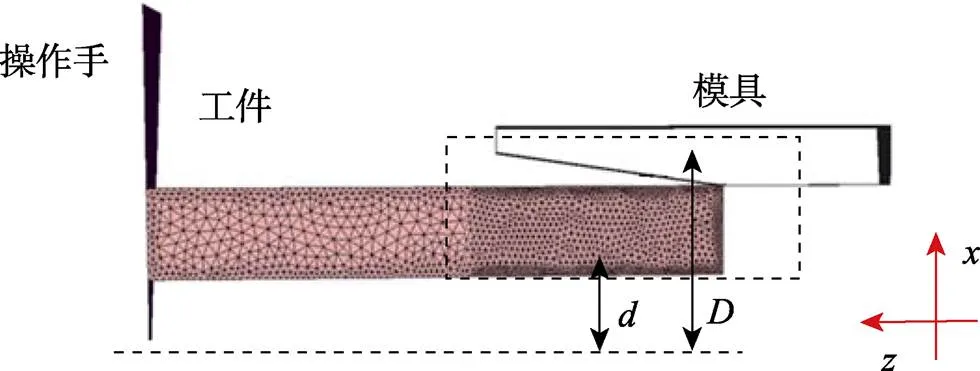

由于旋锻过程4个锤头同时锻打,毛坯变形基本对称,故在实际中为了提高计算效率,采用2D有限元模型[14—15]对此工艺进行分析。建立2D模型过程中,将模具的运动简化为沿着毛坯径向的一种直线运动,将毛坯的进给运动设置为间歇性的轴向位移进给,如图2所示,为工件外径,为内径。

旋锻2D有限元模型中包含有3个部件,分别是毛坯、模具和操作手,其中毛坯只采用实际毛坯的截面形状即可,操作手与毛坯左端固连,模具沿着方向做锻打运动。实际旋锻成形中,芯轴的主要作用是保证内孔尺寸,成形内台阶孔时,往往也需要多道次、渐进式缩径。在这个过程中,主要的缩径过程发生在未与芯轴接触时,因此有限元模拟主要针对坯料还未接触芯轴、处于缩径成形区域中的状态进行材料流动分析。

网格划分:工件设置弹塑性网格,并采用分区域网格划分技术。图2中黑色虚线框标注的区域,在锻造区域网格很细,网格大小尺度为0.5 mm,保证计算精度;在非锻造区域网格较粗,网格大小尺度为0.94 mm,以提高计算效率。模具设置为刚性网格,操作手同样设置为刚性网格。

对BIM信息在项目全生命周期有效传递和共享的探讨………………………………………………… 周艳,张志(9-257)

运动设置:模具锻打速度设置为50 mm/s,模具初始高度设置为毛坯的外径尺寸,径缩量为坯料外直径缩小量,终止高度根据径缩量进行设置,采用组合摩擦准则。

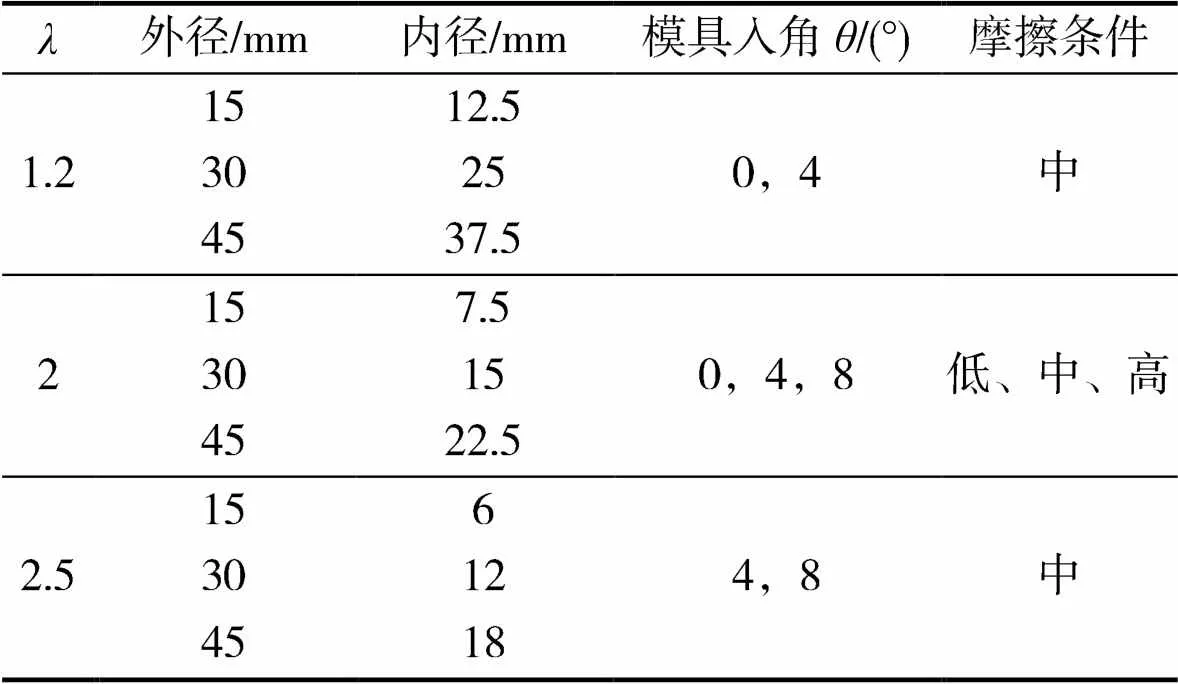

为了研究,,对金属流动的影响规律,分别建立4组有限元模型,参数如表1所示。其中,对于管料内外径之比,分别设置等于1.5,2,2.5,每组模拟分别设置3种不同尺寸的管料;对于模具入角,分别设置为0°,4°和8°;摩擦分别设置低、中和高3种,其中低摩擦条件下,=0.02,=0.05,中摩擦条件下,=0.05,=0.1,高摩擦条件下,=0.1,=0.2。

图2 旋锻2D有限元模型

表1 旋锻前后内孔直线度误差与内孔直径

Tab.1 Straightness error and diameter of inner hole before and after swaging

2 结果与分析

2.1 旋锻应变

在旋锻缩径过程中,金属材料会沿着轴向、径向和环向流动。为了定量研究坯料旋锻过程中的金属应变,忽略薄壁细长轴类零件弹性体积变形,做出以下定义:

式中:ε为管料轴向应变;ε为管料厚向应变;

ε为管料环向应变;0为管料初始长度(mm);为管料锻后长度(mm);0为管料初始壁厚(mm);为管料锻后壁厚(mm);0为管料初始中径(mm);为管料锻后中径(mm)。

在管料旋锻过程中,材料环向应变为负,即ε<0,环向受压缩;厚向和轴向应变为正,即>0,ε>0,材料在厚向和轴向被拉长。

文中在研究坯料缩径过程中材料的应力状态时,沿着壁厚方向由外向内取3个点,如图3所示,3个点分别取自径缩区外表面、中间和内表面。通过对比着3个点的应力状态,能够对金属在不同区域的变形行为进行合理解释。

图3 旋转锻造典型节点位置

Fig.3 Typical node position of rotary forging

通过Forge数值模拟可以得到锻打过程中坯料径缩区材料的三向应力分布情况,如图4所示。其中,,这3个方向分别代表有限元软件坐标中的径向、环向和轴向。可以看出:①径向应力,外壁处有较大的压应力,由外向内压应力逐渐减小,到内部几乎为0,这是由于锻打过程中外壁直接受到模具的下压作用,导致存在较大的径向压应力;②轴向应力,外部与内部均存在较大的压应力,中间的压应力很小,几乎为0;③环向应力,3个点均为压应力,外部与内部压应力较大,中间较小。

2.2 内外径之比

如图5所示为3种不同尺寸的坯料在缩径过程中三向应变的变化情况,用这种形式来表示金属流动规律。虽然具体尺寸不相同,但是3种坯料具有相同的变和轴向应变均逐渐增加,轴向应变略大于厚向应值,均为1.2。可以看出3种坯料在缩径过程中表现出相近的金属流动规律:随着径缩量增加,厚向应变;环向应变逐渐减小,其减小速度大于轴向和厚向应变的变化速度。说明在缩径过程中金属坯料的壁厚增加,长度增加,坯料中径减小。

图4 径缩区应力分布

图5 λ=1.2金属流动规律

图6 λ对坯料厚向应变的影响

以上模拟结果表明,对金属流动规律有很大的影响,结论如下:①越大,金属沿着厚向流动的趋势减小;②相同的情况下,外料外径越大,金属沿着厚向流动的趋势略微减小。

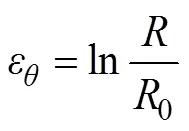

2.3 模具入角

在=1.2、中摩擦条件下对模具入角进行探究,图7所示为不同对应的坯料厚向应变变化曲线。可以看出模具入角越小,金属厚向应变越大,金属更容易沿着径向流动。在坯料缩径过程中期望材料能更多地流向径向,即模具入角要尽量小一些,但是若取值过小,在相同的径缩量下,模具长度会大大增加,一方面模具尺寸需要增加,另一方面设备吨位也会增加,并且坯料缩径量会因为模具尺寸受到限制。若取值过大,则旋锻过程中需要很大的进给力,当进给力不足时,会出现锻打过程中坯料难进给甚至是无法进给的现象。通常取值在4°~8°,保证金属较多地沿着壁厚方向流动的同时,进给力不是很大。

图7 入角对厚向应变的影响

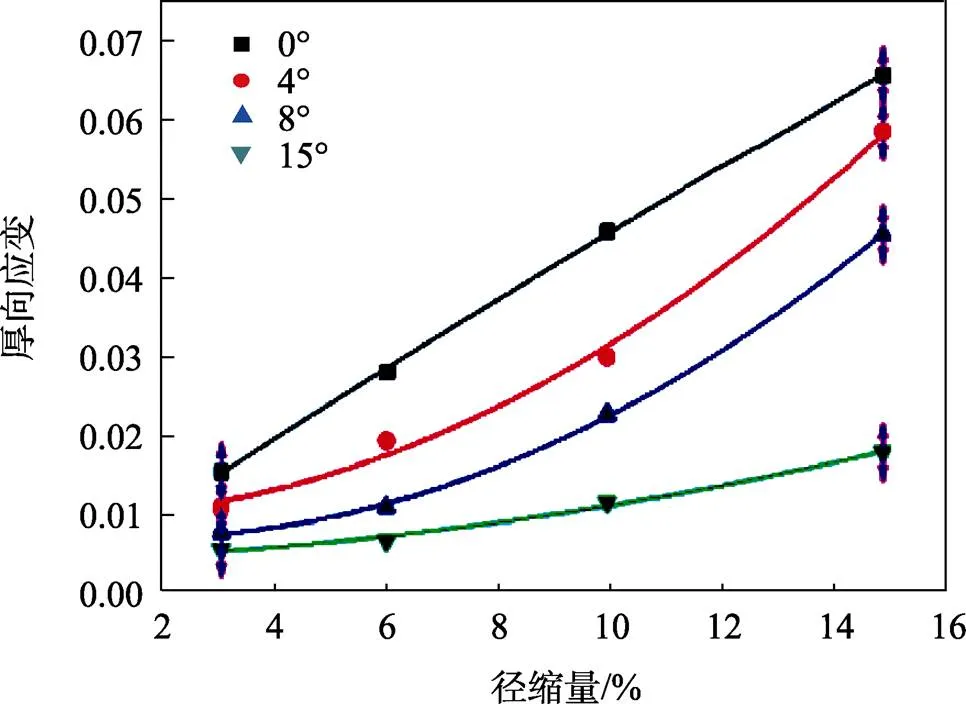

金属流动中性面是指金属沿着轴向流动时,速度正负的分界面,中性面在一定程度上能够反映出金属流动情况,模具入角对金属流动中性面有着很大影响。如图8所示蓝色与红色的交界线即为中性面,速度正方向定义为锻模运动的反方向,可以看出模具入角越小,中性面偏向水平;模具入角越大,中性面偏向竖直。

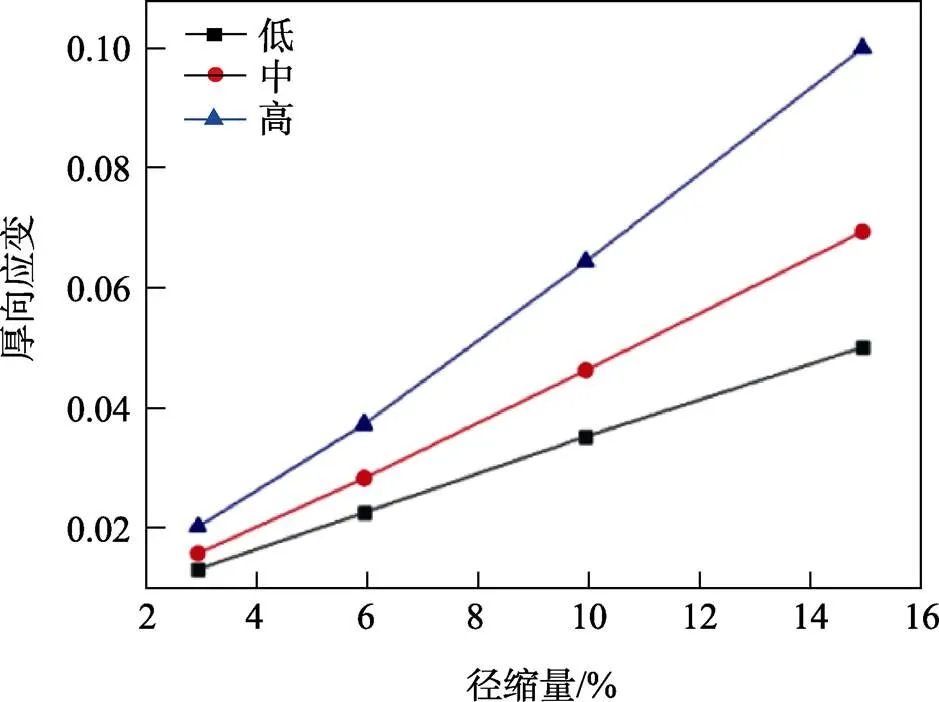

2.4 摩擦条件

旋锻过程中,模具与材料之间有很高的压力和相对滑动速度,容易产生剧烈的摩擦。摩擦影响整个变形区的应力和应变状态,也影响变形力和变形功。如图9所示为3种摩擦条件下的金属厚向应变变化情况。可以看出,增加摩擦因数有利于金属的厚向流动。这是因为模具与工件之间的摩擦越大,金属的轴向流动就会被限制,从而更多的金属沿着径向流动。

如果要使金属更多地向厚向流动,可以通过增加摩擦的方法。如果摩擦过大,在缩径过程中金属内壁越容易出现凸起现象。如图10所示,代表了内壁最低点与最高点(右端边缘点)之间的距离,能够反映凸出起象的程度。可以看出,随着摩擦因数的升高,值越来越大,说明凸起现象越来越严重。这是由于高摩擦限制了坯料外壁的金属流动,但是内壁金属流动相对自由,因为金属流动得不均匀,便形成了这样一种凸起现象。对于坯料无芯轴旋锻工艺,内壁的凸起现象会严重影响成形质量,因此必须在旋锻过程中降低模具与材料之间的摩擦。

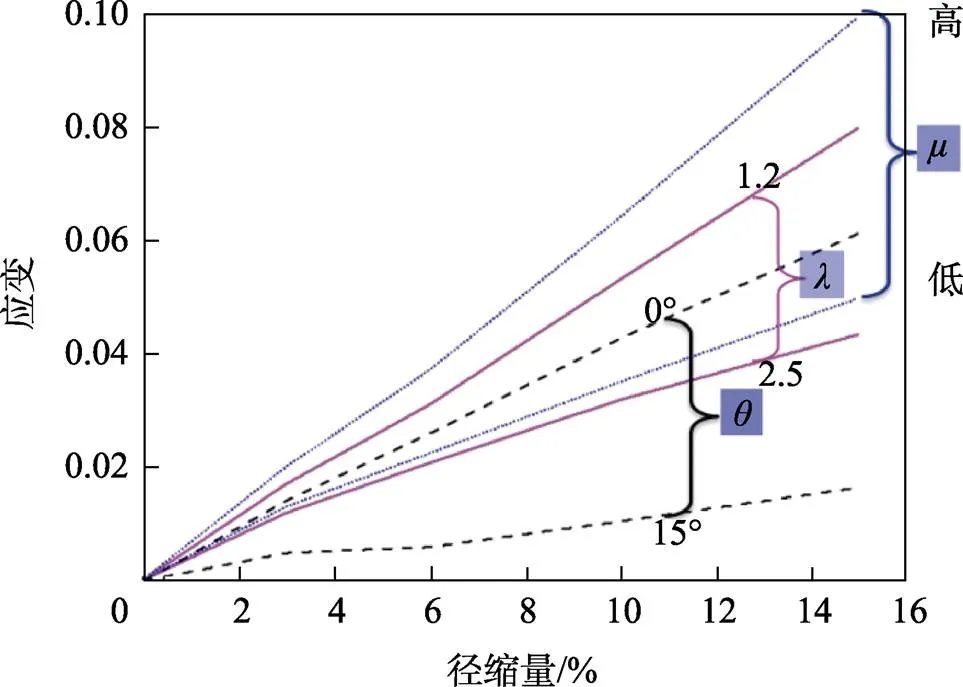

2.5 缩径过程中金属流动规律综合影响

坯料缩径过程中有3种因素主要影响材料的流动规律,已经分别对3种因素的影响进行了单独分析。为了能够更加直观地显示3种因素对金属流动规律的影响情况,可以将3种因素的影响效果综合起来。

图8 入角对中性面材料流动速度分布的影响

图9 摩擦因数μ对金属厚向应变变化的影响

图10 缩径过程中的凸起现象

Fig.10 Bulge in the shrinkage process

经过有限元数值模拟研究,在坯料缩径过程中,,这3个因数对金属的流动产生重要影响,图11所示为3种因素对厚向应变的影响规律总结。可以看出决定了厚向应变曲线所在的区域,决定了该曲线向下部延伸的范围,决定了向上部延伸的范围。虽然摩擦与模具入角对于坯料缩径过程中金属流动规律有很大的影响,甚至影响范围都大于坯料本身尺寸内外径之比对金属流动规律的影响范围,但是实际生产中,摩擦条件一般并不会有很大波动,而且模具入角一般为4°左右,所以影响材料流动规律的因素往往就是材料外径与内径之比。

图11 3个因数对金属的流动影响

3 旋锻缩径金属流动实验验证

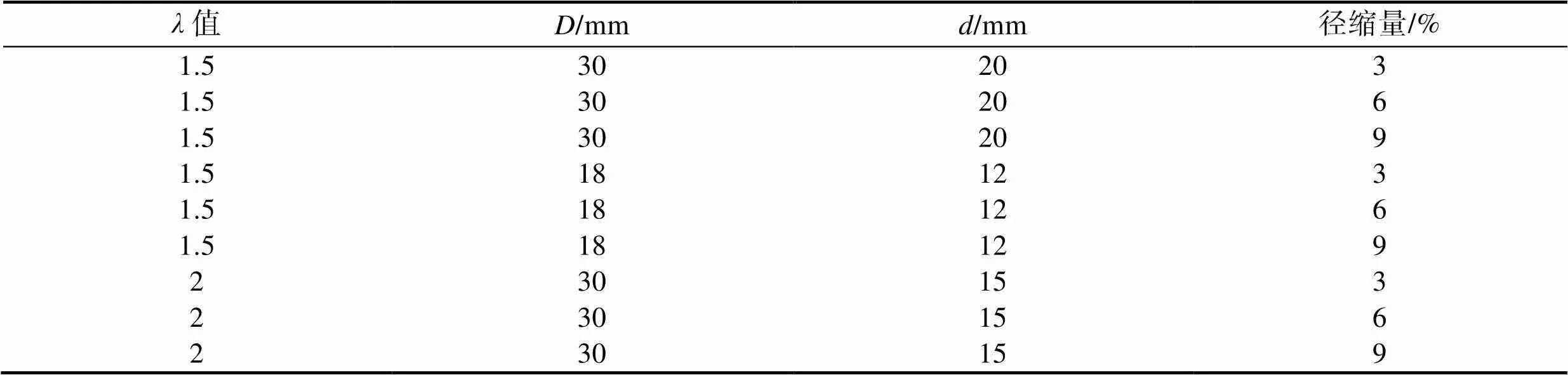

为了验证薄壁细长轴类零件缩径过程中的金属流动规律,针对数值模拟得到的缩径过程中值对应变的影响规律,进行了钢管旋锻缩径的实验研究。

摩擦条件为混合中摩擦条件,模具入角为4°,分别准备不同尺寸的坯料,其中,分别设计2个数值,即1.5和2,当为1.5时,分别采用两种不同尺寸的坯料。径缩量分别设计为3%,6%和9%,径缩量不宜过大,因为径缩量过大时,材料缩径过程中内孔表面会出现较为明显的缺陷,影响测量结果。具体尺寸设计如表2所示。

表2 实验坯料尺寸

Tab.2 Experimental billet size

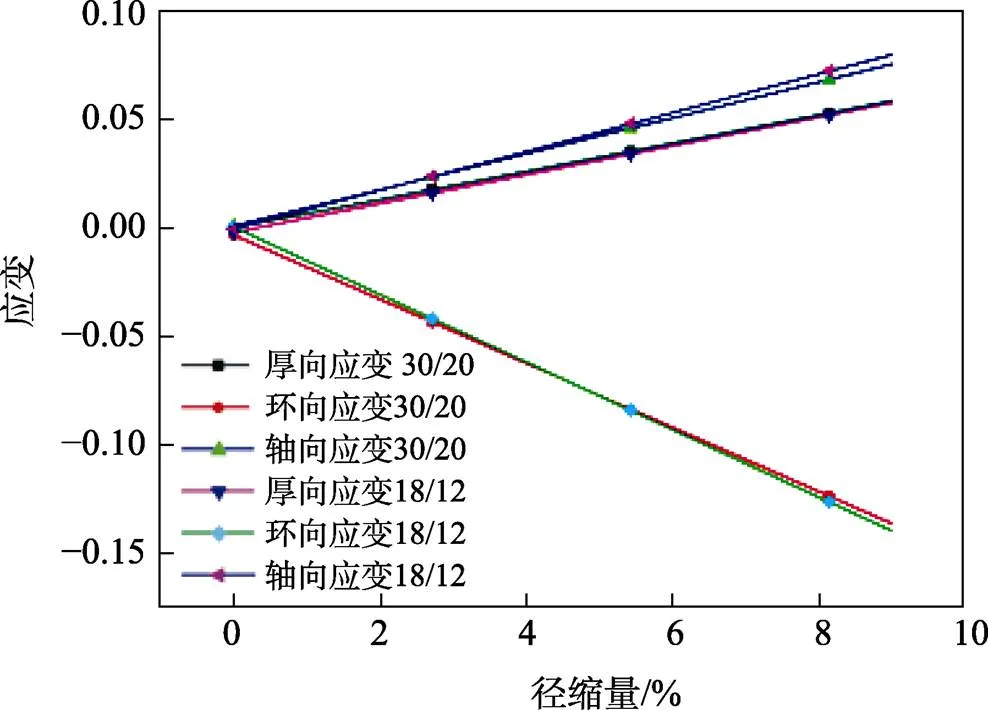

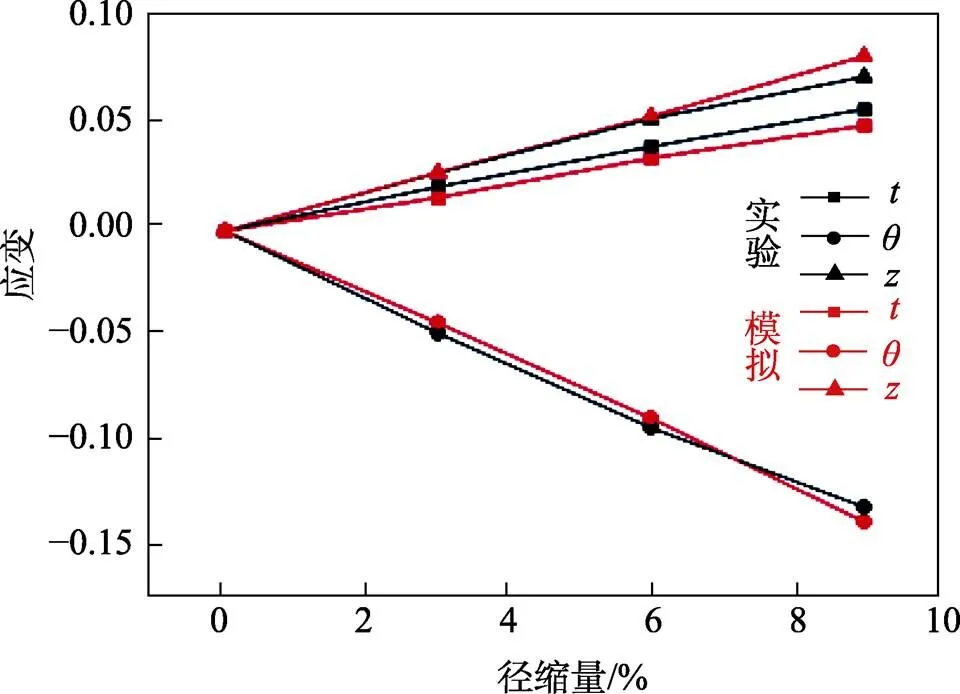

分别测量不同尺寸坯料在3%,6%和9%缩径量下的外径与内孔尺寸。利用测量数据分别计算不同径缩量下的三向应变值,从而得到金属坯料的流动规律。如图12所示为/=30/20以及/=18/12两种不同坯料的金属流动规律。两种坯料虽然管径尺寸不同,但是外径与内径之比是相同的。可以看出二者在轴向、环向和径向的应变变化规律很接近。这一结果验证了通过有限元模拟方法所得到的结论,即对坯料缩径过程中金属流动规律有着重要影响。

图13给出了/=30/20的情况下实验和模拟的结果对比,可以看出二者在分布规律上呈现出基本相同的结果,证明了数值模拟中结论的正确性。模拟与实验曲线之间存在一定的偏差,这是由于实验材料在客观上可能存在一定的不均匀性,并且实验中摩擦条件、进给速度等边界条件与模拟中的设置还是存在一些差异。

图12 旋锻实验测量结果

图13 实验与模拟对比

4 结论

通过有限元仿真和实验相结合的方法,研究了薄壁细长轴旋锻缩颈过程中工艺参数对金属材料的流动的影响规律,为准确设计带内台阶的薄壁细长轴类零件的旋转锻造用管坯提供了指导和依据,主要结论如下。

1)针对薄壁细长轴旋锻缩径的主要变形过程,在锻造区域采用尺度为0.5 mm的细网格保证计算精度,在非锻造区域采用大小尺度为0.94 mm的粗网格提高计算效率;按照模具锻打速度50 mm/s,采用组合摩擦准则,在不同外内径之比、摩擦因数、模具入角的工艺条件下建立了准确的旋转锻造2D有限元模型。

2)通过有限元数值模拟获得3个参数分别对金属流动的影响规律。其中,管料外径和内径之比越大,金属的厚向应变越小,相同的情况下,外料外径越大,金属沿着厚向流动的趋势略微减小;摩擦因数越大,金属的厚向应变越大;模具入角越大,金属的厚向应变越小。

3)采用45#钢管材料进行旋锻实验,验证了外径和内径之比对坯料缩径过程的金属流动影响规律,并将实验结果与有限元模拟结果进行对比,具有非常好的一致性,验证了模拟结果的正确性。

[1] 王世威. 高温合金涡轮后轴加工工艺研究[D]. 大连: 大连理工大学, 2014: 1—2. WANG Shi-wei. Research on Machining Process of Superalloy Turbine Rear Axle[D]. Dalian: Dalian University of Technology, 2014: 1—2.

[2] 冯斌. 新型深孔钻的结构开发与研究[D]. 太原: 中北大学, 2015: 2—3. FENG Bin. Research and Development of the New Structure of Deep Hole Drilling[D]. Taiyuan: North University of China, 2015: 2—3.

[3] 高本河, 吴序堂. 两端小中间大的深小孔镗削装置[J]. 现代制造工程, 2000(7): 23—25. GAO Ben-he, WU Xu-tang. Deep Hole Boring Device with Small Ends at Both Ends and a Large Middle Hole[J]. Modern Manufacturing Engineering, 2000(7): 23—25.

[4] 李阳. 高效深孔加工技术的研究[D]. 兰州: 兰州理工大学, 2012: 7—8. LI Yang. Research on High-Efficiency Deep Hole Processing Technology[D]. Lanzhou: Lanzhou University of Technology, 2012: 7—8.

[5] 李文亮. 深孔加工DF系统排屑机理研究及建模与仿真[D]. 太原: 中北大学, 2009: 7—8. LI Wen-liang. Research on Chip Removal Mechanism and Modeling and Simulation of DF System in Deep Hole Machining[D]. Taiyuan: North University of China, 2009: 7—8.

[6] 马鹏举, 许志永, 程向, 等. 基于旋转锻造工艺的航空发动机薄壁空心细长轴加工精度研究[J]. 锻压技术, 2017, 42(3): 1—5. MA Peng-ju, XU Zhi-yong, CHENG Xiang, et al. Research on Machining Accuracy of Thin-Walled Hollow Slender Shaft of Aero-Engine Based on Rotary Forging Process[J]. Forging Technology, 2017, 42(3): 1—5.

[7] ZHANG Qi, MU Dong, JIN Kai-qiang, et al. Recess Swaging Method for Manufacturing the Internal Helical Splines[J]. Journal of Materials Processing Technology, 2014, 214: 2971—2973.

[8] SANJARI M, TAHERI A K, GHAEI A. Prediction of Neutral Plane and Effects of the Process Parameters in Radial Forging Using an Upper Bound Solution[J]. Journal of Materials Processing Technology, 2007, 186(1): 147—153.

[9] CHIF, WIESSNER L, GRÖB T, et al. Towards Manufacturing of Nd-Fe-B Magnets by Continuous Rotary Swaging of Cast Alloy[J]. Journal of Magnetism and Magnetic Materials, 2019, 490(165405): 1—8.

[10] 王广春. 金属体积成形工艺及数值模拟技术[M]. 北京: 机械工业出版社, 2010: 39—54. WANG Guang-chun. Metal Volume Forming Process and Numerical Simulation Technology[M]. Beijing: China Machinery Industry Press, 2010: 39—54.

[11] 施于庆, 祝邦文. 金属塑性成形原理[M]. 北京: 北京大学出版社, 2016: 155—157. SHI Yu-qing, ZHU Bang-wen. Principles of Metal Plastic Forming[M]. Beijing: Peking University Press, 2016: 155—157.

[12] REINER Kopp, HERBERT Wiegels. 金属塑性成形导论[M]. 北京: 高等教育出版社, 2010: 57—64.REINER Kopp, HERBERT Wiegels. Einführung in Die Umformtechnik[M]. Beijing: Higher Education Press, 2010: 57—64.

[13] 王仲仁, 张琦. 省力与近均匀成形:原理及应用[M]. 北京: 高等教育出版社, 2010: 14—15. WANG Zhong-ren, ZHANG Qi. Labor-Saving and Near-Uniform Forming: Principles and Applications[M]. Beijing: Higher Education Press, 2010: 14—15.

[14] MOUMI E, ISHKINA S, KUHFUSS B, et al. 2D-Simulation of Material Flow during Infeed Rotary Swaging Using Finite Element Method[J]. Procedia Engineering, 2014, 81: 2342—2347.

[15] 洪慧平. 金属塑性成形数值模拟[M]. 北京: 高等教育出版社, 2014: 33—34.HONG Hui-ping. Numerical Simulation of Metal Plastic Forming[M]. Beijing: Higher Education Press, 2014: 33—34.

Research on the Law of Metal Flow during the Rotary Forging Process of Thin-Walled and Slender Shaft Parts

WANG Ju-cun1, TIAN Tian-tai2, WU Xue-shen3, CAO Miao2, ZHANG Yi-sheng2, LI Shuang-quan1, ZHANG Qi2

(1. AECC South Industry Co., Ltd., Zhuzhou 412002, China; 2. School of Mechanical Engineering, Xi'an Jiaotong University, Xi'an 710049, China; 3. Military Representative Office of Aviation Stationed in Zhuzhou, Zhuzhou 412002, China)

In order to accurately design the billet for rotary forging of thin-walled slender shaft parts with internal steps, it is necessary to master the flow law of metal materials during the diameter reduction process. Aiming at the stepped hole in the thin-walled slender shaft, the method of combining finite element simulation and experimental verification was used to study the ratio of blank outer diameter/inner diameter, the mold entry angle and the influence law of conditions on the metal flow in the precision machining process of rotary forging. The larger the ratio of the outer diameter to the inner diameter of the pipe material is, the smaller the thickness strain of the metal is; the larger the friction factor is, the greater the thickness strain of the metal is; the larger the mold entry angle is, the smaller the thickness strain of the metal is. The laws obtained from the experiment and simulation results are basically the same, which effectively verifies the correctness of the simulation results.KEY WORDS: rotary forging; thin-walled slender shaft; inner step hole; law of metal flow

10.3969/j.issn.1674-6457.2021.04.014

TG31

A

1674-6457(2021)04-0102-07

2021-03-29

陕西省自然科学基金青年基金(2019JQ-598);材料成形与模具技术国家重点实验室开放课题研究基金(P2020-014)

王聚存(1969—),男,研究员级高级工程师,主要研究方向为薄壁细长轴加工技术。

曹苗(1988—),女,博士,助理教授,主要研究方向为先进成形工艺及装备。