高强钢辊弯成形过程中成形力的影响因素研究

丁立波,李健东,李明杰,梁继才

高强钢辊弯成形过程中成形力的影响因素研究

丁立波1,李健东2,李明杰1,梁继才2

(1. 白城职业技术学院,吉林 白城 137000;2. 吉林大学 材料科学与工程学院,长春 130000)

探究辊弯成形过程中各工艺参数(板材厚度、弯曲角度以及总弯曲角度)对成形力的影响。研究“日”字形截面的辊弯过程,利用ABAQUS有限元软件(FEA),建模分析辊弯成形过程中成形力大小的影响机制,避免实际生产中采集数据的复杂性以及困难性。为了避免各因素之间相互影响,采用单一变量实验法进行实验,根据不同板厚(1.5,2.0,2.5 mm)和弯曲角度(5°,10°,15°,30°)分别建立辊弯成形有限元模型,使板材从0°弯曲到90°,形成“日”字形截面,模拟计算后采集轧辊的成形力。通过模拟结果与实际测量值对比可知,板材厚度为1 mm,弯曲角度为5°时,成形力误差为22.33%;当板料厚度为2.5 mm,弯曲角度为30°时,成形力误差为8.55%。模拟结果与实际测量值吻合良好,误差可控制在22%以内。随板材厚度的增加,成形零件的强度增加,所需的成形力也大幅增加,呈现非线性关系。随弯曲角度的增加,成形力明显增大,呈现非线性关系。该结论为“日”字形截面型材成形力的选择提供了理论依据。

辊弯成形;工艺参数;成形力;有限元模拟

辊弯成形是指金属板材依次经过多道成形轧辊,以获得不同截面形状的塑性加工方法[1]。辊弯成形具有生产效率高、成形效果好、节约成形材料等诸多优点[2]。现阶段所研究的辊弯成形一般是在常温条件下发生变形,因此也称为冷弯成形。通过辊弯成形工艺,既可以生产制备高品质的冷弯型钢产品,又能大大缩短生产周期,提高生产效率,因此,这种加工方法被广泛应用于汽车零部件、船舶、石油天然气管道、电力电子工业以及机械制造等诸多领域[3]。

近年来,汽车行业已成为辊弯成形工艺的重要应用领域,例如,商务车防撞梁、B柱等零部件的成形不但截面要求复杂,而且也要求高精度,传统的成形工艺已不能满足要求。现阶段对于轻量化车体的开发,提高安全性能与降低制造成本将成为汽车工业发展的迫切需求[2]。工艺上采用辊弯成形技术,材料上采用高强钢,已成为实现汽车轻量化和增加碰撞安全性能的两种主要方式。

文中通过使用ABAQUS有限元软件建立完整的辊弯成形模型[4],可以方便高效地研究辊弯成形过程的成形规律,避免实际生产中采集数据的复杂性与困难性以及由于试错法造成的浪费,大大降低了实验成本,缩短了实验时间[5]。国内外学者对此开展了大量的研究工作。在有限元模拟、辊弯成形机理和工艺参数的控制等方面取得了许多成果。Kim等[6]通过有限元模拟,提出了一种将人工神经网络应用于金属成形工艺的新方法,该方法可减少锻件模具有限元模拟的次数,并可用于多阶段工艺设计。McClure等[7]使用ABAQUS的隐式算法来模拟槽钢截面的辊弯成形,并将计算的纵向应变与Bhattacharyya和Smith[8]的实验结果进行比较,以证明有限元模拟的有效性。Kraft和Jamison[9]发现,在每个方向进行拉伸实验后,管道纵向流动应力高于圆周方向的应力,也证实了相同材料的流动应力的大小取决于直径和厚度。Wang等[10]通过正交模拟实验研究了板厚、圆弧半径、边腿高度和弯曲弧长对边腿起皱的影响,为修改辊弯成形工艺和有限元模型提供了依据。习荣堂[11]等在研究冷弯变形过渡区的基础上,依据能量原理,推导出了冷弯成形力的理论表达式,但是理论计算结果与现场实测值的相对误差在30%以内。

根据已有的理论研究基础,可知辊弯成形过程中成形力[12]的大小可辨识为:

式中:为成形力;s为材料的屈服极限;c为本道次成形角;p为本道次之前板材总成形角;为翼缘高度;为板材厚度。

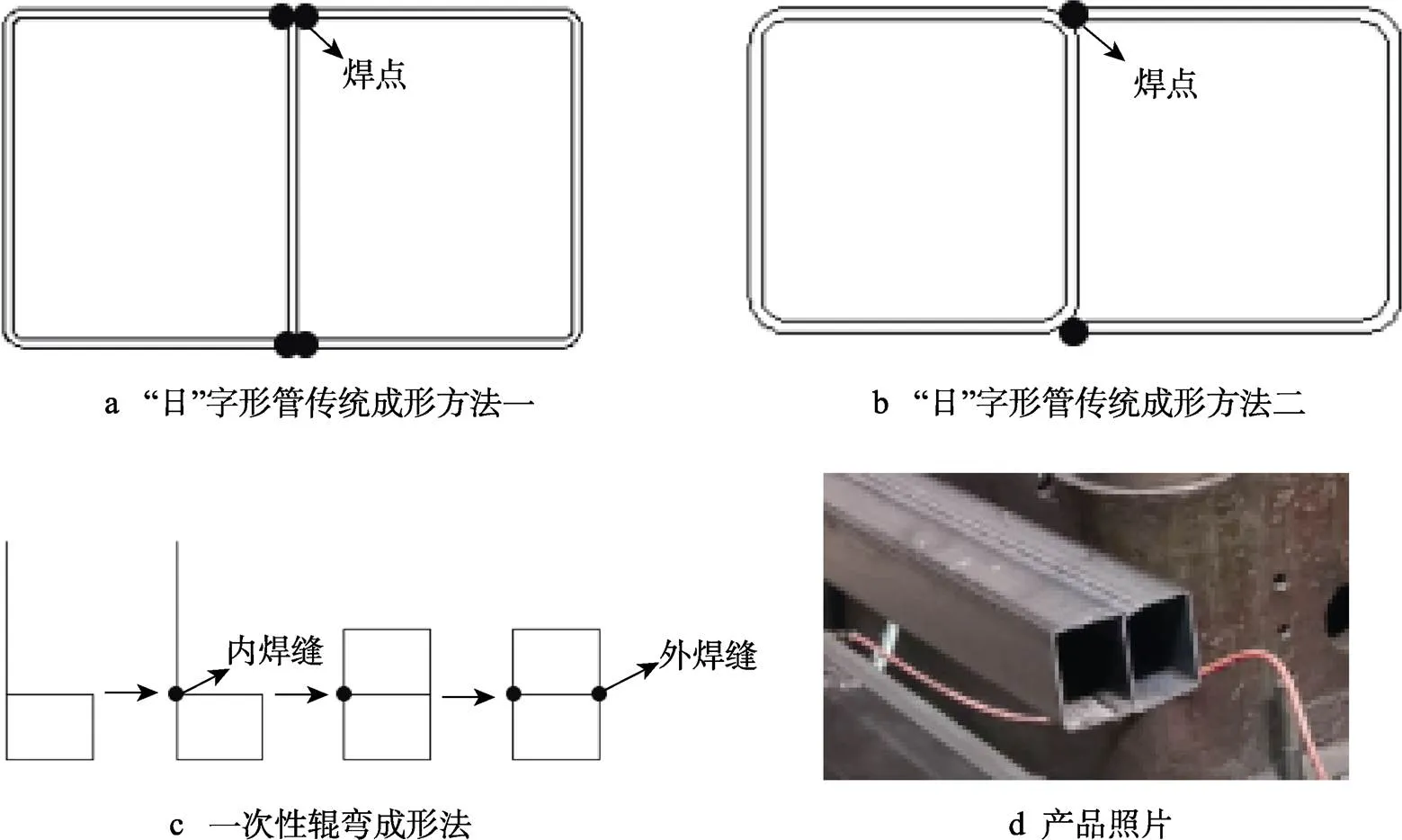

防撞梁作为汽车重要的零部件组成产品,常用的防撞梁截面形状包括矩形、U形以及其他复杂截面图形,如图1所示。文中对具有复杂“日”字型闭合截面的商务车防撞梁板材辊弯过程进行研究,由于该截面在成形之后都需要进一步焊接加工,其立边的成形效果会严重影响下一步生产的进行,所以其型材焊接边成形精度显得尤为重要。成形力的大小是控制立边成形效果好坏的重要工艺参数,因此需要通过以下的实验方案确定每一道次所需的成形力大小。文中利用德国DataM公司专业辊花设计软件COPRA[5]对辊弯过程进行逆向建模以研究其成形方式,通过仿真模拟和实验比较验证仿真模型的精度,把成形后矩形管截面节点与实验结果截面进行比较,掌握闭合截面型材的成形规律,研究不同工艺条件对辊弯件成形力的影响,优化成形方案,为提高产品的质量提供保障。

图1 传统防撞梁截面

1 实验

1.1 方法

典型的商务车防撞梁截面呈现“日”字形结构,其截面形状如图2所示。

传统的“日”字形截面防撞梁加工分两种方法进行。第1种方法分3步:①使用辊弯机组加工出两个“U”形槽钢;②同步裁剪出特定尺寸的矩形挡板;③将两个“U”形槽钢与矩形挡板进行内外焊缝焊接,成形方法如图3a所示。第2种方法分两步进行:①用辊弯机组加工出一个“口”字形管和一个“U”形管;②将“口”字形管和“U”形管进行焊接,如图3b所示。以上两种方法焊接过程十分复杂,需要对内外焊缝反复焊接以达到所要求的成形效果,对焊接工人的焊接技术要求很高,同时制件生产效率低,其产品力学性能不能得到保证。文中将采用一种具有挑战性的成形方法——一次性辊弯成形商务车防撞梁产品。首先,利用辊弯机组成形“b”形管,一边成形一边对内焊缝进行焊接;然后再将“b”形管的立边辊弯成“U”形,从而得到符合要求的“日”字形截面商用车防撞梁型材,最后对外焊缝进行焊接,如图3c所示,具体产品如图3d所示。使用一次性辊弯成形“日”字形截面商用车防撞梁的方法不但可以减少焊点、提高材料利用率和生产效率,而且由于是辊弯-内焊缝-再辊弯-外焊缝一次成形,所以产品的抗拉强度、抗弯强度和冲击韧性等力学性能也得到了极大的提高。

图3 “日”字形管成形方法

“日”字形截面的成形难度集中在如何辊弯成形“b”形截面,为了节省时间,提高计算效率,仅对成形机架的一侧进行模拟分析,即将板材辊弯成“b”形,提取板材从0°弯曲到90°时的成形力。“b”形管的截面尺寸如图4所示,其成形材料选取汽车领域常用的先进高强钢材料,每道次成形角不能太大,且该“b”形管在成形之后需及时进行内焊缝自动焊接。产品在自主研发的辊弯生产线上进行实验,如图5所示。道次间距为350 mm,成形过程中下辊作为驱动辊,上辊作为被动辊。文中利用有限元模拟分析的方法,通过探究包申格效应影响的大小得出影响成形力大小的一般规律。

1.2 “b”形截面辊花设计

辊花图是描述板材成形时通过辊弯机组的截面示意图。通过COPRA的辊花设计模块设计“b”形管的成形次序,如图6所示。倒圆角半径为5 mm,翼缘高度为100 mm,先成形外侧角到75°,每道次成形15°,共需要5道次。然后开始成形内侧两角,每道次成形15°,最终将内侧两角成形到90°,共需要6道次。最后,将剩余未成形的外侧角进行成形,每道次成形5°,共3个道次。外加第一道次的引导辊,成形道次总共为15个道次,板材分别通过各道次轧辊,最终成形为“b”形管截面。因文中需考虑不同弯曲角度和不同板厚的影响,又分别进行了其他的辊花设计,但成形方法相同。

图4 “b”形管截面尺寸

图5 辊弯工艺生产线

图6 “b”形截面辊花

1.3 单一变量实验设计

板材的纵向方向上成形区发生的应变不同,故其受到的应力也会发生变化。文中主要分析了板材厚度以及成形角度等工艺参数对成形力的影响规律,为了避免各变量之间相互影响,将采用单一变量实验法进行实验,获得各工艺参数在先进高强钢辊弯成形“b”形管过程中对成形力大小的影响规律。根据不同板厚(1.5,2.0,2.5 mm)和弯曲角度(5°,10°,15°,30°)分别建立辊弯成形有限元模型,使板材从0°弯曲到90°形成“b”形截面,模拟计算后采集上下辊的成形力。

1.4 有限元模型

1.4.1 材料属性

文中使用的高强钢型号为BL700车架用大梁高强钢,其弹性模量为208 GPa,密度为7.83 g/cm3,泊松比为0.296。通过单轴拉伸实验测量材料的力学性能。图7为所使用的拉伸实验机以及从测试结果中获得的试样的应力-应变曲线。由于ABAQUS在输入数据时需要真实应力和真实应变,所以使用以下计算公式来计算所需值[12]:

1.4.2 建立模型

文中采用德国dataM公司的COPRA软件进行辊花设计,把生成的辊花图导入ABAQUS软件进行轧辊设计。为了方便计算,把轧辊设置成解析刚体,并对轧辊进行释角处理,为了模拟实际的辊弯生产过程,将板材设置为可变形体,上辊直径设为150 mm,下辊直径设为100 mm,立辊直径设为100 mm,轧辊道次间距设为350 mm,板材长度方向设为900 mm。

全部模型共有15道次,根据各轧辊的功能不同分为3组,第1组为引导辊,第2组为成形辊,第3组为整形辊,在最后3道次的成形辊和整形辊中利用立辊辅助成形。

图7 拉伸实验机及BL700高强钢应力-应变曲线

1.4.3 接触及边界条件

ABAQUS软件可以定义面面接触、通用接触等多种接触形式,文中采用通用接触,只需要直接定义摩擦因数即可,摩擦因数设置为0.2[2]。板材进入引导辊的方式有很多,文中采用在板材前端设置恒定的速度,在主动辊设置恒定角速度的方法,此方式可减小轧辊在旋转过程中成形力的波动幅度,增加成形力的计算稳定性。在板材速度的选择上,不宜过快或者过慢,实验室中的速度一般为20 mm/s,假设板材划分单元的最小尺寸为3 mm,变形时的膨胀波速为3 km/s,那么稳定的时间增量就是1 μs,对于分析步时间设定为1 s的计算过程来说,则需要106个时间增量步才能完成计算[12],大大增加时间成本。为了减少计算时间,文中的板材速度设置为300 mm/s,轧辊间道次间距设为350 mm,若有10道次成形,分析步时间设置为14.7 s即可。经公式=计算得到下辊的转速。此外,由于板材在前进过程中受到摩擦力以及切向力的共同作用,会发生打滑现象,因此需要约束板材方向上的位移,确保不会产生偏移。图8为“b”形管成形模型装配示意图。

图8 模型装配示意

1.4.4 单元类型的选择及网格划分

在辊弯成形有限元分析过程中,常用的单元类型有SC4R,SC8R,C3D8R等单元[13]。文中轧辊已经预先设置成解析刚体,不需要划分网格,只需要对板材进行划分即可,板材为可变性实体,厚度方向上划分4层,变形区细分,其余部分粗化,采用C3D8R实体单元[8],共20 800个单元。网格划分情况如图9所示。

图9 “b”形管板材的网格划分

1.4.5 模拟结果

在板材辊弯成形过程中,薄板沿着其成形方向移动,“b”形管成形过程中的部分道次如图10所示。板材依次经过引导辊、成形辊和整形辊最终获得符合生产要求的“b”形截面,其模拟结果如图11所示。

图10 辊弯成形过程中部分道次

图11 模拟结果

2 结果与讨论

利用电阻式应变片、YD-15型动态应变仪和SC-16光线示波器作为测试元件,测量实际的辊弯机组生产制件时所需要的成形力。测试方法为:将传感器安装在下轴承座与机架下横梁间,当按实验方案使爆料进入辊弯机组后,在成形力作用下传感器将力的信号转变成电信号,并由光线示波器记录成波形,采用全程记录。

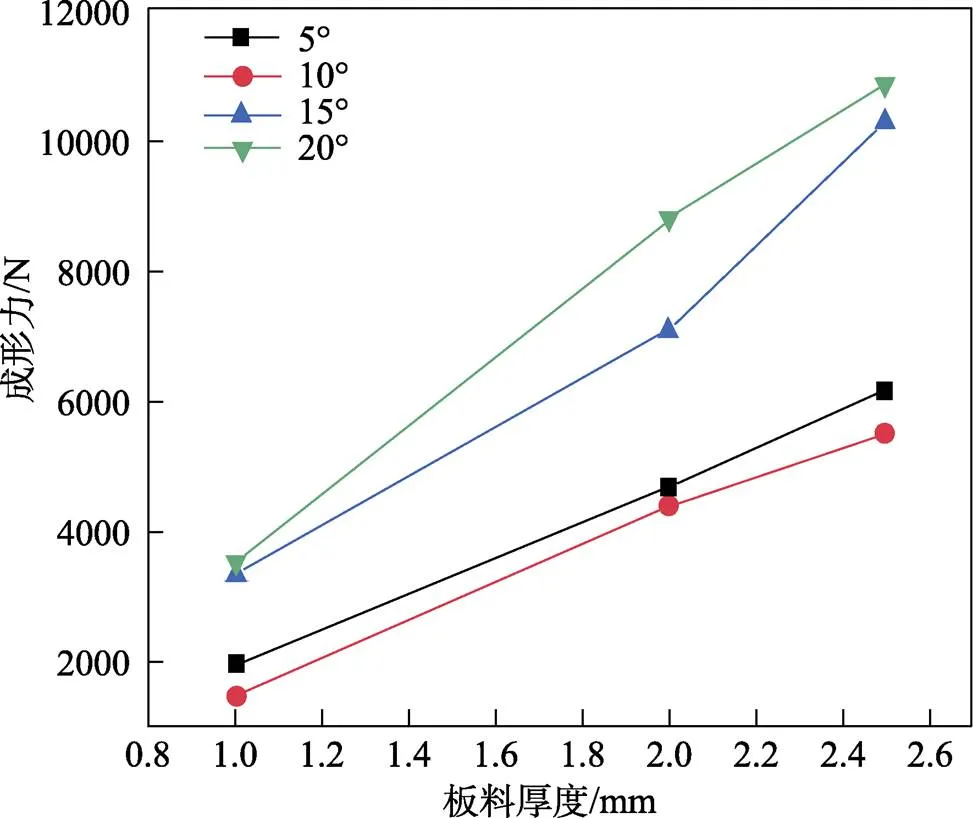

通过对模型中数据的处理,计算得到模拟过程所使用的成形力大小,如表1所示。成形力随弯曲角度的变化曲线如图12所示,可知,当板材厚度相同时,随着弯曲角度的增加,板材成形过程所需的成形力也在增加,并且3种板材厚度的成形力变化规律相同,且在弯曲角度从10°变化到15°时成形力增加最明显,但总体呈现非线性关系。因此,过大的弯曲角度不利于板材的成形,在满足成形要求的前提下,可以尽量减小弯曲角度。

成形力随板材厚度的变化曲线如图13所示,可知,当成形角度相同时,随着板材厚度的增加,板材成形过程所需的成形力快速增大。这主要是因为板材厚度的增加虽然增加了零件的刚度,但同时也对成形机组提出更高要求,需要提供更大的成形力来进行板材加工;并且大角度的成形过程所需的成形力大于小角度的成形过程,进一步验证了上述结论,因此在满足零件加工的前提下应尽量减小板材厚度。

表1 不同板厚及成形角与成形力关系

图12 成形力随弯曲角度变化曲线

图13 成形力随板材厚度变化曲线

3 结语

1)采用的一次性辊弯成形“日”字形截面工艺,与传统辊弯工艺相比极大地提高了材料的利用率、产品的性能和生产效率。

2)不同的工艺参数(板材厚度和成形角度)都会对辊弯过程的成形力产生影响。

3)通过模拟结果与实际测量值对比可知,模拟结果与实际测量值吻合良好,误差可控制在22%以内,可以用来指导辊弯成形工艺的优化研究。

[1] 刘继英. 冷弯成型CAD/CAM的一体化技术[J]. 北方工业大学学报, 1996(3): 16—23.

LIU Ji-ying. The Integration Technology of CAD/CAM in Cold Forming[J]. North China University of Technology, 1996(3): 16—23.

[2] LUO Xiao-liang, ZENG Guo, LI Shu-hui, et al. Finite Element Analysis of the Effect of Material Properties on Wavy Flange in High Strength Steel Roll Forming[J]. Journal of Shanghai Jiao Tong University, 2008, 42(5): 744—747.

[3] OGAWA N, SHIOMI M, OSAKADA K. Forming Limit of Magnesium Alloy at Elevated Temperatures for Precision Forging[J]. International Journal of Machine Tools and Manufacture, 2002, 42(5): 607—614.

[4] SHIRANI B, NAEINI H M, TAFTI R A. Experimental and Numerical Study of Required Torque in the Cold Roll Forming of Symmetrical Channel Sections[J]. Journal of Manufacturing Processes, 2017, 27: 63—75.

[5] TAJDARI M, FARZIN M. Numerical Analysis of Cold Roll Forming of Symmetrical Metrical Open Section[J]. Journal of Materials Processing Technology, 2002, 37: 125—126.

KIM D J, KIM B M. Application of Neural Network and FEM for Metal Forming Processes[J]. Machine Tools &Manufacture, 2000, 40: 911—925.

[6] MCCLURE C K, LI H. Roll Forming Simulation Using Finite Element Analysis[J]. Manuf Rev, 1995, 8(2): 114—122.

[7] BHATTACHARYA D, SMITH P D. The Development of Longitudinal Strain in Cold Roll Forming and Its Influence on Product Straightness[C]//First International Conference on Technology of Plasticity, Tokyo, 1984: 422—427.

[8] KRAFT F L, JAMISON TOMMY. Mechanical Behavior of Internally Pressurized Copper Tube for New HVACR Applications[J]. Journal of Pressure Vessel Technology, 2012, 134(6): 32—37.

[9] WANG Ting, HAN Fei. Prediction of Wrinkling in Flexible Roll Forming Based on Finite Element Simulation[J]. Forging & Stamping Technology, 2013, 38(6): 67—72.

[10] 习荣堂, 李景方, 樊永义. 冷弯成形力研究[J]. 东北大学学报(自然科学版), 1996, 17(1): 94—98.

XI Rong-tang, LI Jing-jang, FAN Yong-yi. Research on Forming Force of Cold Forming[J]. Journal of Northeastern University (Natural Science Edition), 1996, 17(1): 94—98.

[11] 吴金刚. 基于BP神经网络的辊弯成形力的预测研究[D]. 北京: 北方工业大学, 2012: 12—13.

WU Jin-gang. Research on the Prediction of Roll Bending Forming Force Based on BP Neural Network[D]. Beijing: North China University of Technology, 2012: 12—13.

Research on Influencing Factors of Forming Force in High Strength Steel for Roll Forming Process

DING Li-bo1, LI Jian-dong2, LI Ming-jie1, LIANG Ji-cai2

(1. Baicheng Vocational and Technical College, Baicheng 137000, China; 2. College of Materials Science and Engineering, Jilin University, Changchun 130000, China)

Roll forming is a new technique of sheet metal processing, and for commercial vehicles anti-collision beam production and processing provides a new method, but the choice of forming force is difficult to control in the process of forming, the roll forming process parameters in the process of the choice of influence on the forming force generally reflect the degree of influence on the thickness of the sheet metal, bending angle and total bending angle. This paper studies the “日” shape section of roll forming process, using finite element analysis (FEA) software to analyze the forming force during the process of forming mechanism, to avoid the complexity and difficulty of the acquisition data in the process of production. In order to avoid the mutual influence between various factors, a single variable experiment method to test is used. We set up the model respectively according to the different thickness (1.5, 2.0, 2.5 mm) and bending angles (5°, 10°, 15°, 30°). The sheet is bent from 0° to 90° to form “日” shape section. The forming force of the roll is collected after simulation calculation. The comparison between the simulation results and the actual measured values shows that when the sheet thickness is 1 mm and the bending angle is 5°, the forming force error is 22.33%; when the sheet thickness is 2.5 mm and the bending angle is 30°, the forming force error is 8.55%. The simulation results are in good agreement with the actual measured values, and the error can be controlled within 22%. The research results show that as the thickness of the sheet increases, the strength of the molded parts increases, and the forming force also increases significantly, presenting a nonlinear relationship; with the increase of the bending angle, the forming force increases significantly, presenting a nonlinear relationship. The conclusion provides a theoretical basis for the selection of forming force of “日”shape section.

roll forming; process parameters; forming force; FEA

10.3969/j.issn.1674-6457.2021.04.019

TG306

A

1674-6457(2021)04-0133-07

2020-12-29

丁立波(1962—),女,副教授,主要研究方向为材料成形。

李明杰(1971—),男,硕士,教授,主要研究方向为材料加工工程。