焊缝余高引起的一种超声检测回波信号的正确辨识

蓝冬梅, 李功开, 王攀涛, 张志刚

(帕博检测技术服务有限公司, 珠海 519050)

焊接接头超声检测常用横波脉冲反射法检测技术。当工件中存在缺陷时,缺陷与工件基体之间存在声学性能差异,当超声波传播到该界面时,可形成反射回波信号,通过对反射回波信号的处理和分析从而实现对缺陷的检测。但在检测仪的示波屏上不仅仅会出现缺陷的反射回波信号,还会存在变形波、结构反射波等非缺陷的回波信号。应对检测仪示波屏上有效检测范围内的回波信号加以正确辨识,才能得出正确的检测结论。通常情况下,结构反射波如变形波、焊缝余高等非缺陷回波信号出现在一次波的声程以外,此时易于正确辨识;而若非缺陷回波信号出现在直射波的声程(一次波)以内,则相对难以正确辨识。在焊缝超声检测过程中经常会发现一种回波,其超声定位在焊缝边缘上,超声一次波发现,有些检测人员将这类回波信号作为判断缺陷信号,可能会引起误判。笔者以实际工作中遇到的此情况为例,通过理论分析和试验验证实现对该类回波信号的正确辨识。

1 试验材料

被检工件为钢管对接环焊缝,牌号为Q390-Z15,钢管规格为φ1 500 mm×38.5 mm。因钢管壁厚较大、钢级较高,为确保焊接接头力学性能良好,焊接工艺采用多层多道双面埋弧焊,焊接坡口为内外对称的X形坡口,坡口形状及尺寸如图1所示。

图1 焊接坡口形状及尺寸示意图Fig.1 Diagram of shape and size of welding groove

因实际采用的焊接参数欠佳,焊后焊缝表面过渡不圆滑,且焊趾处夹角θ较大,如图2所示。

图2 焊缝示意图Fig.2 Diagram of weld seam

2 超声检测结果

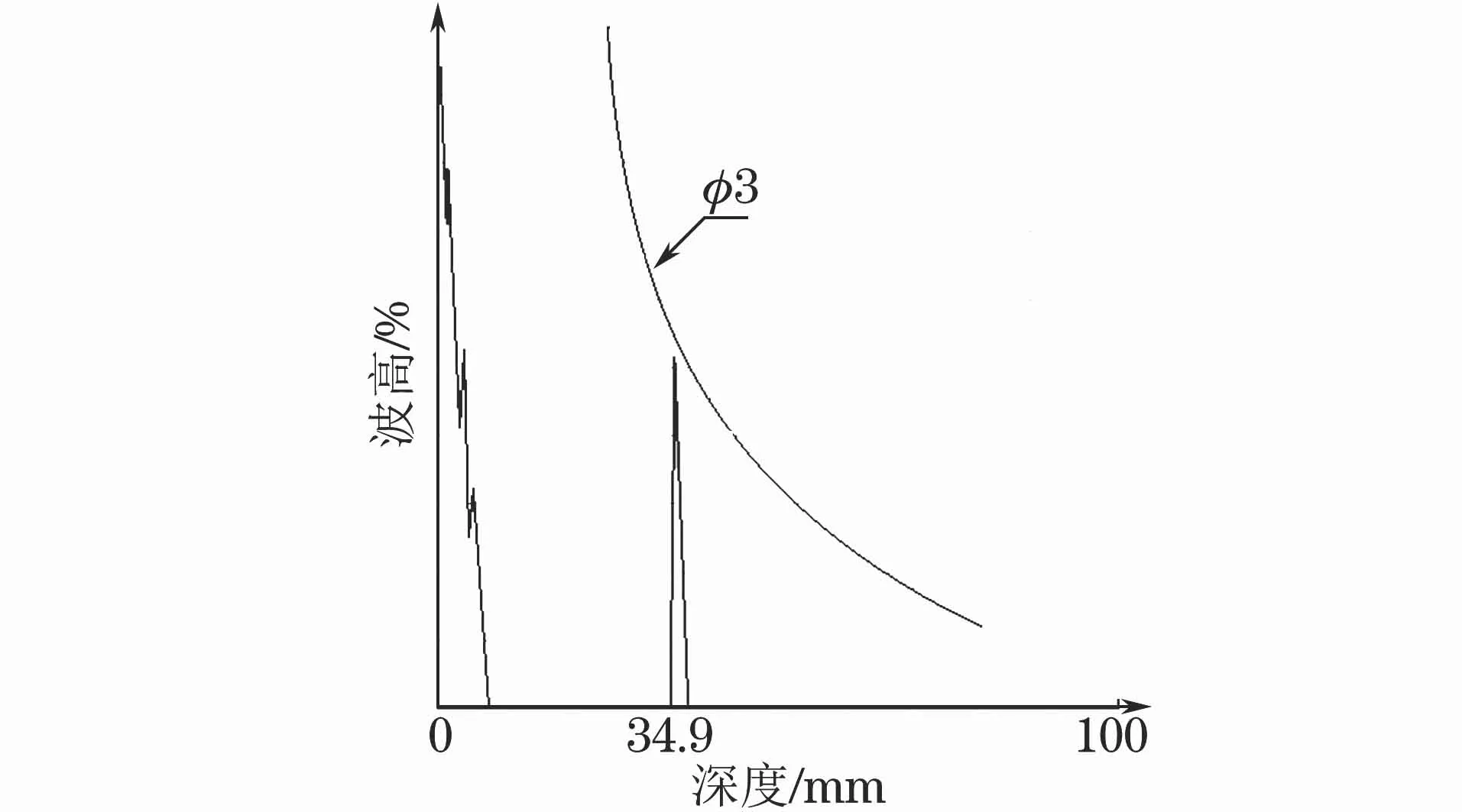

超声检测使用折射角为60°的横波斜探头对焊缝进行单面双侧扫查。超声检测时发现一反射回波信号(如图3所示),该反射回波信号几乎存在于整条焊缝中,回波信号为一次波发现。仅当探头放置在焊缝对侧扫查时可发现该反射回波信号,探头放置在焊缝同侧扫查时无该反射回波信号。该反射回波信号深度显示为34.9 mm;简化水平位置(已减去前沿长度13 mm)显示为47.5 mm,定位后实际位置在距焊缝边缘约5 mm处(在母材上);声程显示约为69.9 mm。

图3 可疑的反射回波信号示意图Fig.3 Diagram of suspicious reflected echo signal

3 可疑的反射回波信号产生原因及试验验证

3.1 产生原因的理论分析与推断

焊缝超声检测通常使用横波斜探头的脉冲反射法,超声声束斜入射至焊缝,遇到不连续异质界面时产生反射[1]。超声检测仪接收超声回波信号,经转换放大后,在显示屏上显示出来。在横波斜探头的超声场中能量主要集中在主声束(如图4所示),所以超声检测利用主声束进行检测。通常人为统一规定采用主声束轴线对回波信号进行定位,即当回波信号达到最高时,视为反射点处于主声束轴线上。检测人员可从超声检测仪上直接得到回波信号的声程,超声检测仪根据预先设定的探头角度、声速和接受回波的声程计算回波信号的水平、深度,从而推断信号回波位置。

图4 横波斜探头的声场模拟示意图Fig.4 Diagram of sound field simulation oftransverse wave oblique probe

图5 主声束上声程均为R的点示意图Fig.5 Diagram of the points on main sound beam where thesound range is all R

初步推断该可疑的反射回波信号因环焊缝的内焊趾处夹角θ较大,且主声束中非轴线上的点与该处内焊趾附近的余高面更为垂直而产生了该回波信号。采用计算机辅助制图软件(CAD)以1…1比例绘制声路图,并进行分析,声路分析图如图6所示。图6中A点即为以主声束轴线对回波信号进行定位的定位点。设定内焊趾为反射点,连接入射点和内焊趾,此时折射角为56.3°,声程为69.3 mm。该声程数值接近于回波信号的声程69.9 mm。其偏差产生的原因应为主声束轴线与实际声束线之间入射点的偏差以及在斜楔内声程的偏差。可以初步判断该可疑的反射回波信号为内焊缝焊趾附近余高面的反射回波。

图6 声路分析图Fig.6 Sound path analysis diagram

3.2 相控阵超声检测进一步分析

为进一步确定回波位置,对有类似回波信号的焊缝进行相控阵超声检测。在超声相控阵检测系统中,针对超声相控阵探头中的各压电晶片阵元施加具有不同延时的激励脉冲,可使各阵元发出的声波在空间某处叠加合成、聚焦、偏转[2]。扫描声束是聚焦的[3],聚焦声束有较高信噪比和能进行更精确的缺陷定位。GB/T 32563-2016《无损检测 超声检测 相控阵超声检测方法》中对聚焦设置的要求为在对缺陷进行精确的定量时,或对特定区域检测需要更高的灵敏度和分辨力时,可将焦点设置在该区域。根据该文3.1节的理论分析和推断,结合标准的要求,在相控阵检测时,将焦点设置在距检测面深度38.5 mm处。因回波信号为一次波发现,为避免图像分析时产生偏差,将内焊缝余高设置为0 mm。采用手动扫查,找到A扫回波最高点,对应A扫仿真图如图7所示,可见反射回波最强位置在内焊缝焊趾部位。利用相控阵分析软件,在信号幅度最大的位置测量出A扫线的角度为56°,与前文理论分析和推断的超声检测分析得出的56.3°基本一致。进一步验证了该可疑的反射回波信号为内焊缝焊趾附近余高面的反射回波。

图7 相控阵检测的A扫图Fig.7 A-sweep diagram for phased array detection

3.3 验证试验

为验证分析的结论,对可疑的反射回波信号反射部位所对应内焊缝余高进行局部修磨,修磨初,超声检测回波幅度变化并不明显,当修磨接近焊趾时,回波幅度变化较大,当修磨焊缝余高与母材平齐且光滑过渡时(如图8所示),回波信号消失。图9为修磨后焊趾处夹角θ与对应的超声检测回波幅度示意图,表明上述推断和验证结论正确。

图8 修磨后的焊缝图Fig.8 Weld seam diagram after grinding

图9 修磨后的A 扫回波幅度Fig.9 Echo amplitude of A-sweep after resharpening

4 结论

根据以上分析及验证,确定了该反射回波为非主声束轴线入射到内焊缝焊角上的反射回波,而非缺陷回波。目前,使用A型脉冲超声检测仪只能提供缺陷的时间和幅度两方面信息。在检测过程判定缺陷信息量少的情况下,发现可疑缺陷后,应首先对回波信息进行正确定位,不能确认是焊缝缺陷的情况下,可利用CAD等作图软件,对超声检测的声束路径进行分析,辨别超声检测回波信号的真正反射面,从而对超声检测回波信号进行准确判断。在焊缝超声检测中,不但要求探伤人员具备熟练的超声波探伤技术,还要求探伤人员了解有关的焊接基本知识,如焊接接头形式、焊缝坡口形式、焊接方法和焊接缺陷等。在日常的检测过程还应不断积累经验,如遇到难以辨识的回波类型,应使用CAD等软件作图辅助分析,或结合其他检测方法来对回波信号正确辨识,进而确保检测结论的正确性。