法兰连接完整性管理及定力矩密封技术研究与应用

李伟华

(中国石化中原油田普光分公司,四川达州 636156)

0 前言

在设备日常维护保养及检修工作中,法兰螺栓紧固主要依赖作业人员的实际操作经验,缺乏有效的量化指标。操作人员在进行法兰螺栓紧固时存在用力不均的情况,若紧固过紧,易造成垫片失效或损坏,严重时可导致螺栓变形、滑丝或断裂;若紧固过松,则易于发生泄漏。某气田作为国内最大的高含硫酸性气田,集输及净化工艺复杂,酸性天然气中含高浓度硫化氢气体,一旦发生气体泄漏,不仅会给企业带来巨大的经济损失和人员伤亡,还会造成极恶劣的社会影响。针对法兰螺栓紧固及密封领域存在的问题,系统分析法兰连接过程中导致泄漏的关键因素,通过有限元模拟仿真方法,确定不同形式的密封垫在螺栓紧固后其真正的变形回弹量,并应用到螺栓扭矩理论计算中修正单纯的理论计算值。运用此计算值,对厂内部分关键法兰进行定力矩紧固技术措施,构建法兰连接完整性管理及带压密封技术,消除设备法兰连接失效风险,以确保设备安全长周期运行。

1 设备法兰连接紧固的有限元计算及结果

针对设备法兰连接领域存在的问题,详细开展了基于泄漏风险的法兰密封平衡定力矩紧固相关研究,采用有限元模拟计算与分析,确定了螺栓预紧力、螺栓变形和应力以及垫片应力变化规律,并最终对螺栓和垫片进行强度校核。并将研究成果在天然气净化装置检修中,对98对泄漏风险高的A级法兰进行现场验证应用,取得了较好应用效果。

1.1 有限元计算模型

1.1.1 模型几何及材料参数

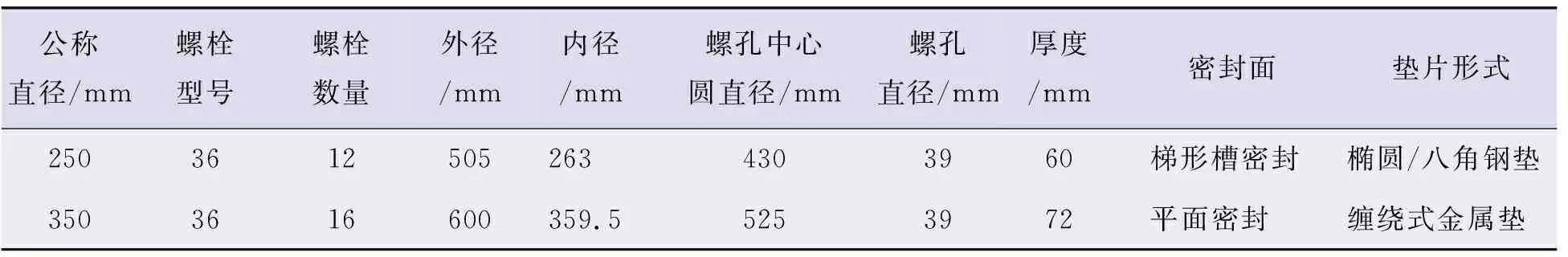

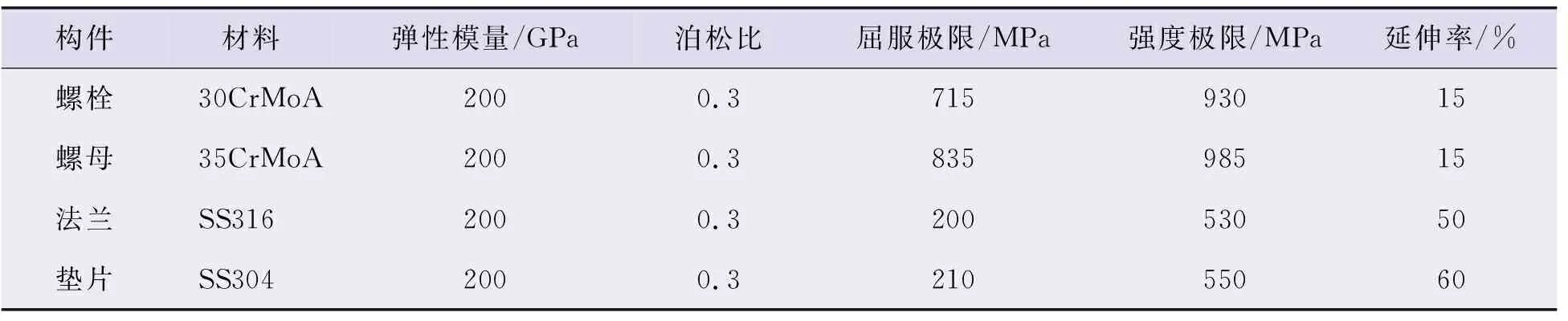

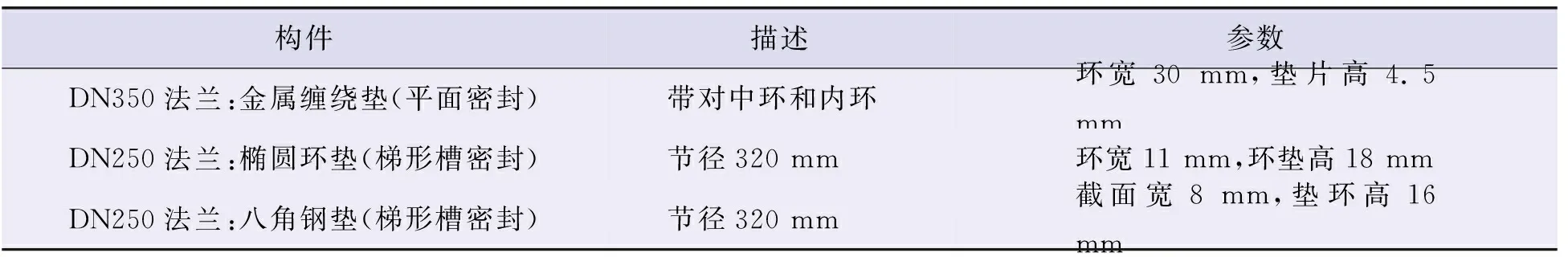

建模时采用了该气田普遍使用的两种法兰,公称直径为DN250和DN350,这两种法兰的尺寸规格如表1所示,通过查阅图纸,其螺栓材料为30CrMoA,螺母的材料为35CrMoA,法兰的材料是SS316,垫片的材料是SS304,其材料对应的性能参数如表2所示,并对DN250法兰做了梯型槽密封面椭圆/八角钢垫两种垫片的模拟。对DN350法兰做了平面型密封面金属缠绕垫模拟。其中梯形槽密封面椭圆/八角钢垫两种和平面型密封面中的金属缠绕垫垫规格如表3所示。

表1 法兰尺寸规格

表2 模型材料参数

表3 密封垫参数

1.1.2 有限元模型构建

有限元仿真采用MSC.Marc进行建模,考虑到法兰具有周期对称性,因此采用周期对称性循环模型,对于具有n

颗螺栓的法兰,以1/n

为单元结构进行有限元建模。同时,为了保证计算精度,全模型采用8节点六面体单元,整体模型根据垫片的不同稍有不同,但其单元总数在12×10~15×10个,节点总数在13×10~16.5×10个。整体有限元模型网格如图1所示。图中平面密封面金属缠绕式垫片为黄/绿、梯形槽密封面金属环垫片为白/蓝。

图1 整体有限元网格模型

计算中螺纹副的摩擦系数取0.125,螺母和法兰面的摩擦系数取0.15。同时考虑到在紧固过程中,密封垫和法兰主要以相互挤压为主,其摩擦系数对螺栓载荷的影响较小,因此设其摩擦系数与螺母法兰面摩擦系数相同。在接触设置中,为保证接触识别的精度,消除螺纹接触副对单元的敏感性,采用接触顺序无关的面面接触模型,同时采用库伦摩擦模型。

计算中限制螺栓端面绕轴线的旋转位移,使得螺杆仅可能发生轴向移动;限制螺母沿轴向移动,在螺母外侧建立指向单一控制节点的MPC多点约束模型,在此控制节点上施加紧固力矩,使其绕轴线转动,带动螺杆产生轴向位移,从而实现法兰的紧固密封连接。

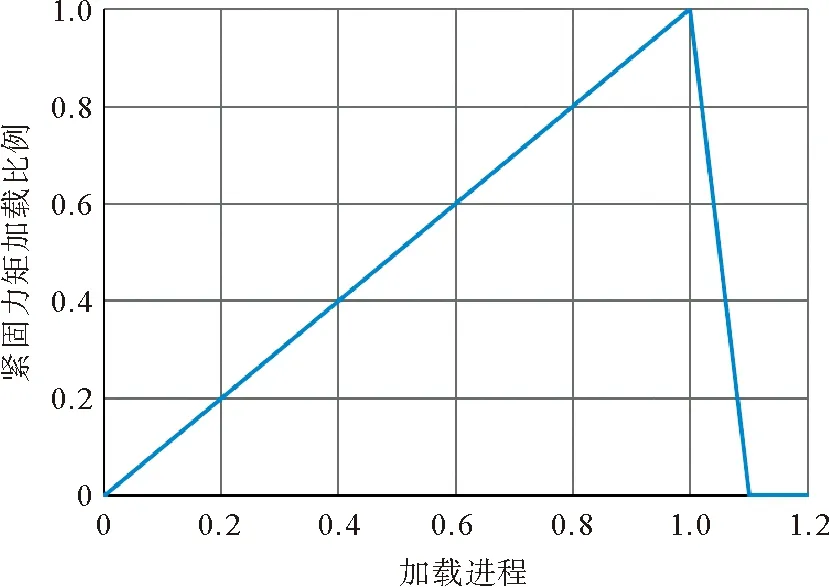

紧固力矩加载曲线如图2所示。采用静力学分析,加载进程仅表示载荷加载规律:0~1.0表示施加紧固力矩,1.0~1.1表示紧固力矩卸载,1.1~1.2表示静置回弹;而纵轴表示紧固力矩加载比例,数值1表示紧固力矩达到最大值。

图2 紧固力矩加载示意曲线

1.2 3种密封垫应力在螺栓紧固过程中的变化规律分析

对比分析了椭圆钢垫、八角钢垫和缠绕式垫3种垫片的预紧力在紧固过程中的变化情况,结果见图3。由图可知,3种垫片下的预紧力变化情况相似,均随着预紧进程呈快速增加而后逐渐趋于稳定,在最终预紧力均为100 kN左右。定义最终预紧力与最大紧固力矩时的预紧力之比为回弹系数。结果还表明,椭圆钢垫和八角钢垫在紧固力矩卸载后密封垫应力回弹不明显,通过图3中数据得出,其回弹系数分别为0.985和0.991,而缠绕式金属垫的预紧力在紧固力矩卸载后存在明显回弹,回弹系数为0.827。

图3 预紧力在预紧进程中的变化曲线

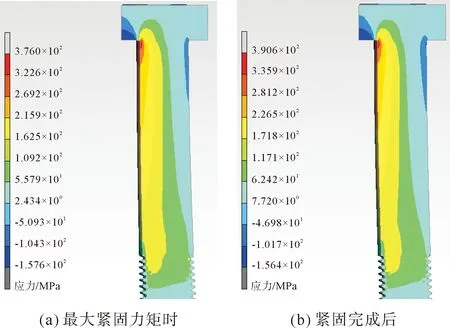

模拟研究了采用椭圆钢垫时,螺栓在加载到最大紧固力矩时及紧固完成后的等效应力、轴向应力及切应力变化情况,计算结果如图4~图6所示。由图4和图5可知,紧固完成后螺栓Mises等效应力和切应力在数值上相对于加载到最大紧固力矩时具有较大程度的回弹,且紧固完成后由于回弹导致螺栓绝大部分区域的应力显著减小,高应力区主要集中在局部螺纹连接处。

图4 螺栓Mises等效应力模拟结果

图5 螺栓切应力模拟结果

图6 螺栓轴向应力模拟结果

由图6可知,螺栓轴向应力的分布及大小在最大力矩及紧固完成后没有显著变化,而是通过螺杆横截面上轴向应力的合力形成了紧固预紧力,因此螺栓轴向应力的分布变化趋势与螺栓预紧力的变化趋势相似。

1.3 垫片应力变化规律分析

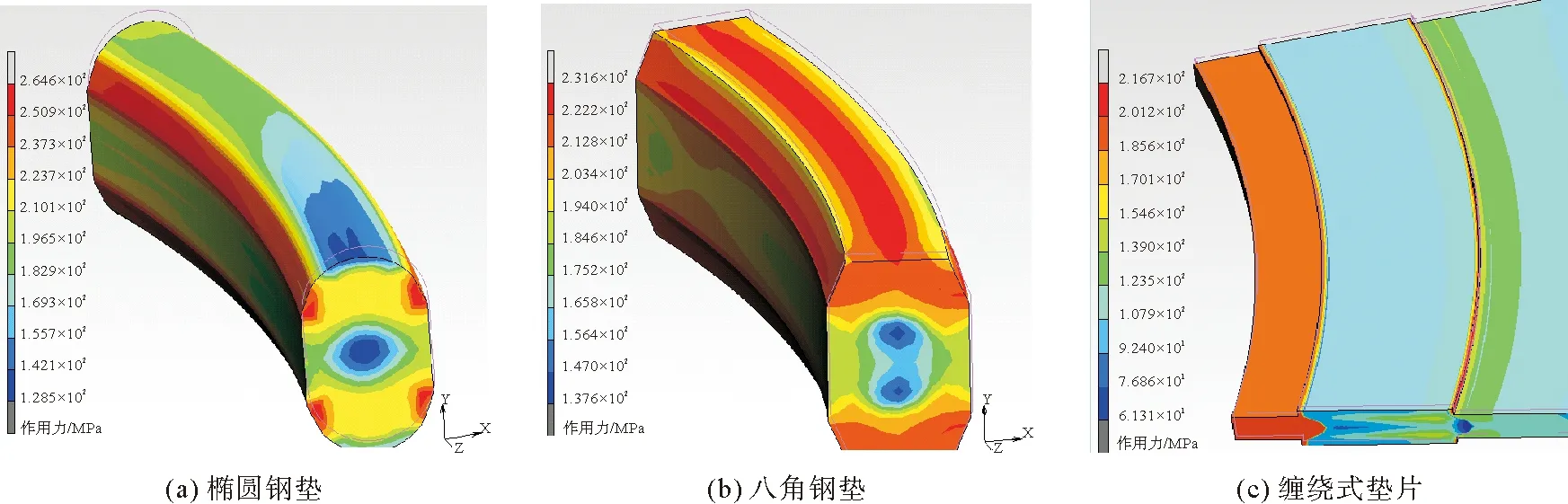

Mises等效应力是反映垫片强度的相当应力,由此应力判断垫片是否进入屈服,产生塑性变形;法向应力反映垫片的接触密封压力,是评价垫片紧固密封性能的最直接指标。系统研究了3种垫片形式下的Mises等效应力和法向应力分布图,如图7和图8所示。椭圆钢垫和八角钢在紧固完成后的接触密封面较小,接触密封法向应力分别达到了517 MPa和451 MPa,而缠绕式垫片由于接触面大,接触应力分布不均匀,密封法向应力较小,仅为242 MPa,主要分布在缠绕层外侧。

图7 不同垫片紧固完成后Mises等效应力对比

图8 不同垫片紧固完成后法向应力对比

为进一步揭示在紧固过程中垫片密封压力的变化,对比了3种垫片最终法向应力最大的节点,结果如图9所示。结果表明椭圆钢垫法向应力最大,而缠绕式垫片接触法向应力最小,且在紧固力矩卸载后法向应力回弹较大。

图9 垫片法向应力随预紧进程的改变

2 法兰连接定力矩密封技术现场应用及分析

结合有限元仿真模拟结果,采用法兰连接定力矩密封技术,对在用的98对法兰进行了定力矩紧固,气密性测试中未发现任何泄漏。

在做定力矩之前,先要确定法兰的紧固力矩,紧固力矩的确定方法是先确定法兰所需要的螺栓载荷,然后再根据有限分析的成果,充分考虑不同密封垫片形式的回弹量,倒推出所需要的紧固力矩。考虑因素包括:①管道压力:工作压力P

,试压压力P

,设计压力P

;②密封垫片的种类、垫片的宽度及垫片的外径;③螺栓的长度数量,法兰的厚度,螺母的厚度,螺牙;④工作温度,安装温度。螺栓预紧力的组成:补偿温差所需的预紧力F

,克服内压所需的预紧力F

,设备工作时保证密封垫正常工作所需的预紧力F

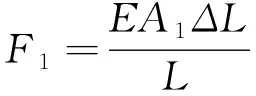

。a) 补偿温差所需的预紧力F

为:

(1)

(2)

式中:E

——螺栓材料的弹性模量;A

——螺栓的受载横截面积:L

——螺栓的有效拉伸总长度:L

=L

+L

,其中L

为拉伸螺杆长度,L

为两端半个螺母厚度之和,mm;ΔL

——螺栓受温度影响的伸长量,mm;D

——螺杆直径,mm;p

——螺距,mm。设安装温度T

,工作温度T

,温差为ΔT

=T

-T

;金属材料的线胀系数为α

,因设备在升温过程中法兰同样在热膨胀,螺栓受热膨胀影响的长度比法兰面多出一个螺母的厚度,因此,受热膨胀影响的有效长度为:L

-L

,故温差造成的螺栓伸长量为:ΔL

=α

·ΔT

·(L

-L

)。b) 克服内压所需的预紧力F

:

(3)

式中:P

——Max(P

,P

,P

),MPa;n

——螺栓数量;D

——垫片压紧力作用中心圆直径,mm。垫片压紧力作用中心圆直径按下列规定确定:①对于活套法兰,垫片压紧力作用中心圆直径D

即是法兰与翻边接触面的平均直径。②对于其他型式法兰,则按下述规定计算D

:当b

≤6.4 mm时,D

等于垫片接触的平均直径;当b

>6.4 mm时,D

等于垫片接触的外径减去2b

。其中b

为垫片基本密封宽度,b

为垫片有效密封宽度。③对筒体端部结构,D

等于密封面平均直径。c) 设备运行时保证密封垫正常工作所需的预紧力F

:

(4)

式中:m

——垫片系数,通常为密封垫制造商随产品提供;n

——螺栓数量。螺栓所需的最终预紧力为:

F

=F

+F

+F

(5)

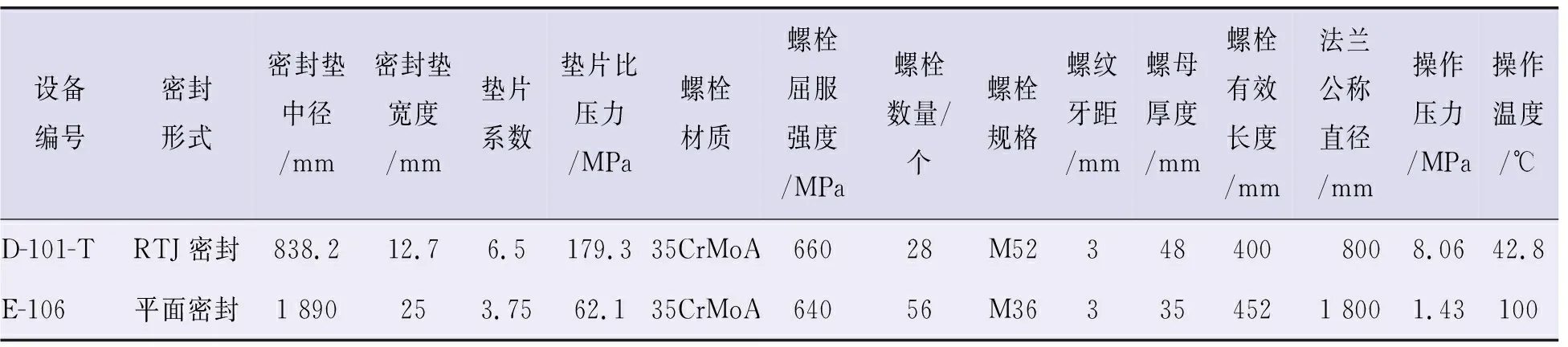

法兰密封面参数见表4。

表4 法兰密封面参数

根据以上公式,代入表4法兰相关参数计算,并运用有限元计算成果修正垫片回弹系数,得出以下实验结果。

131系列-D-101-T反应器人孔法兰紧固验证,根据有限元仿真计算分析需要力矩为5 924 N·m。该处法兰采用M52型螺栓,数量为28颗。工程采用二同步的方式实施,应用结果为法兰四点间隙分别为11.16,11.12,11.06,11.38 mm。符合ASME PCC-1-2013对法兰间隙的要求,按照《法兰密封结构安装技术规范》进行扭矩抽检,法兰间隙和气密性均符合要求。

131系列-E-106换热器封头法兰紧固验证,根据有限元仿真计算分析需要力矩为2 189 N·m。131-E-101B换热器封头法兰采用M36型螺栓,数量为56颗。工程采用四同步的方式实施,应用结果为法兰四点间隙分别为18.26,18.25,18.306,18.22 mm,按照《法兰密封结构安装技术规范》进行扭矩抽检,法兰间隙和气密性均符合要求。

通过以上基于有限元仿真分析及计算的方法,对98对法兰进行定力矩紧固,实用效果明显,气密一次成功率100%,且后期运行稳定无泄漏。当然力矩计算是设备平稳运行的首要条件,而按计算好的力矩对设备进行规范施工和规范管理也尤为重要。

3 结论

a) 采用有限元仿真模型对不同垫片形式的预紧力和紧固力矩变化规律研究表明,缠绕式垫片由于卸载回弹较大,在紧固完成后预紧力有明显下降趋势,使用过程需考虑其回弹量。

b) 在3种垫片中,椭圆垫片接触面最小,因此密封压力最大;缠绕式垫片由于接触面积大,接触压力分布不均,从外到内密封压力显著减小,且紧固完成后回弹明显,导致紧固密封压力损失较多。

c) 通过对法兰连接完整性管理及带压密封技术研究及在设备检维修工作定力矩紧固技术的实施应用,建立了法兰连接完整性管理信息平台,消除了设备法兰连接失效风险,确保了某高含硫气田的安全长周期运行,同时,也对石油石化行业法兰连接密封泄漏隐患治理具有借鉴作用。