一种卡车车架自行小车转运输送线上下件区域同进同出的设计及实际应用

贾蕊绮

(东风柳州汽车有限公司,柳州545006)

随着国民经济的增长和“工业4.0”的发展,安全、高节拍、高效率、智能化的设备输送线已成为各卡车生产线的必然选择与趋势。卡车生产线输送线基本为重载输送线,特别是车架输送转运线[1],工件重载可达10 t以上,故设计一条高效、安全的车架自动输送转运线意义重大。

1 卡车车架转运输送线自行小车输送线现状

1.1 卡车车架转运输送线现状

车架生产分为线下生产和线上生产。卡车车架转运输送通常分为两个阶段。第一阶段由车架生产线输送至总装车间,为线下至线上生产的跨车间输送。车架经第一转运输送阶段后,进入底盘工艺线进行底盘装配,并完成车架翻转。第二阶段为线上生产的转运,即总装车间底盘工艺线转运至总装工艺线。此阶段依据车间工艺布局分为两种:一种是直接进入总装工艺线装配;另一种是途径转运线后再进入总装工艺线[2]。

1.2 基于滑触线的卡车车架自行小车转运输送线

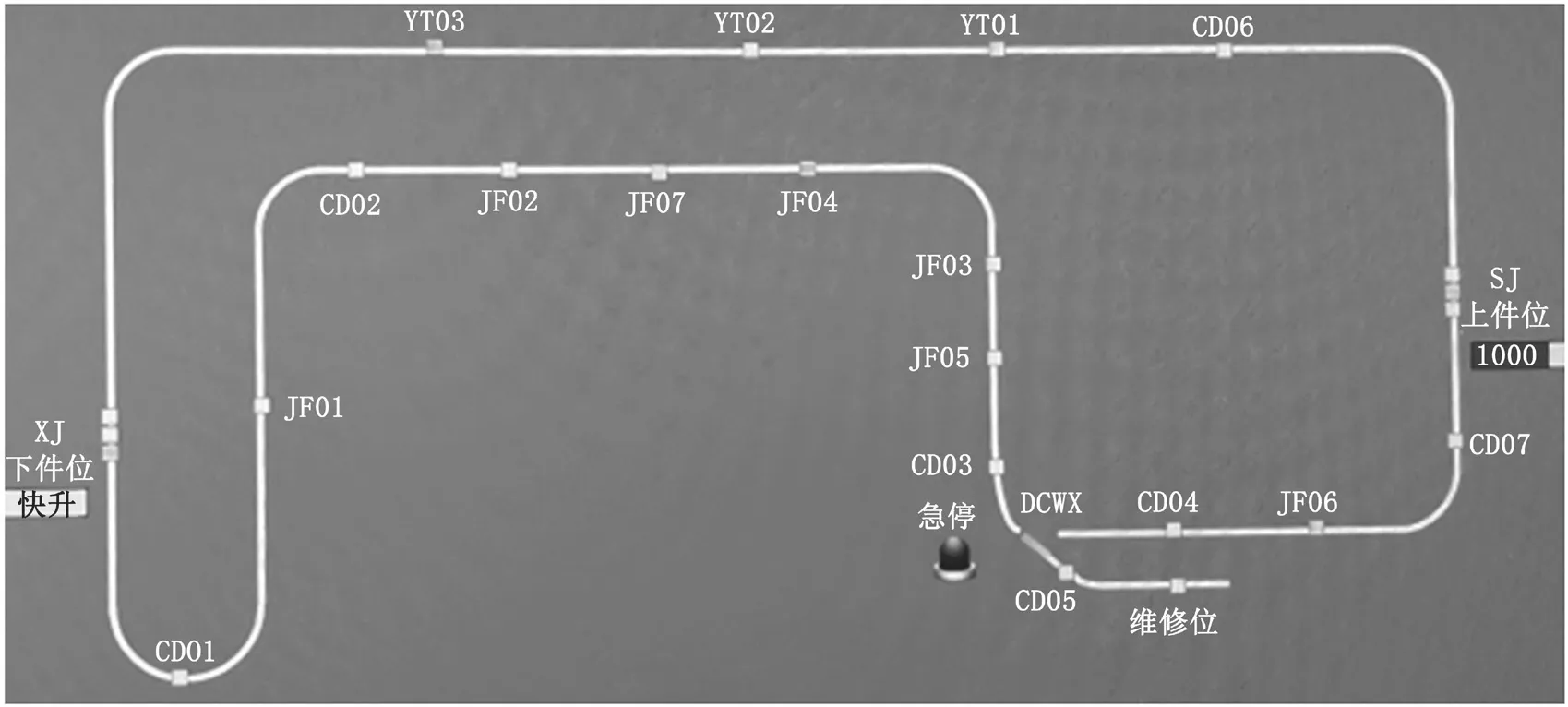

基于滑触线的空中自行小车输送线轨道平行敷设若干条滑触线导体,吊挂在轨道上的自行小车上,如图1所示。装置集电器从导体上取电,移动设备可同时在轨道上移动与取电,并由电气自动控制系统控制运行[3]。它代替行吊车、叉车等传统输送转运模式,将转运的起始点和终点转化为上件点和下件点。工件随自行小车由电控系统控制转运,可对空间、工艺、节拍、安全以及用人成本进行优化,已广泛应用于车辆生产线,特别是卡车和工程机械生产线。

图1 基于滑触线的卡车车架自行小车转运输送线

2 自行小车输送线上、下件区域优化

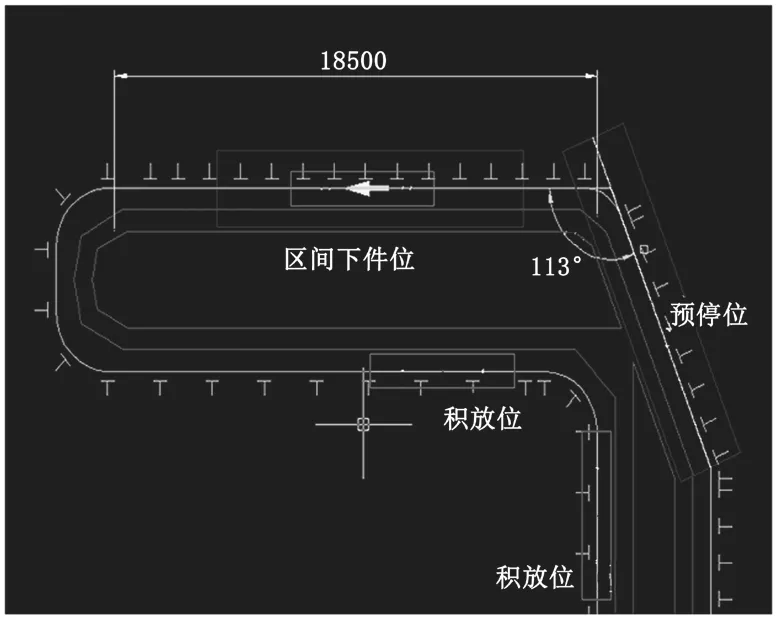

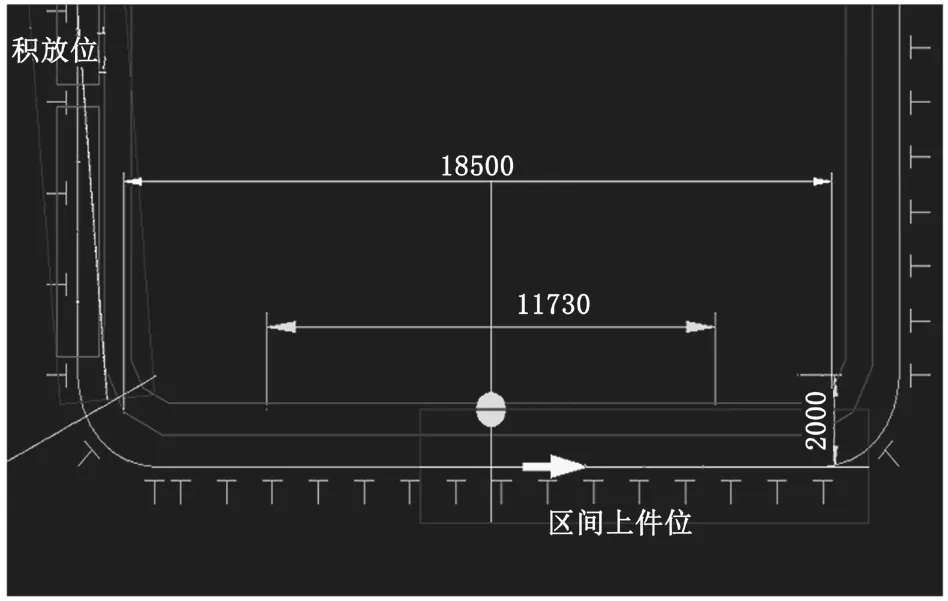

基于滑触线的卡车车架自行小车转运输送线虽已较传统转运模式进行了优化,但目前主要的上、下区域件控制方式未能在安全的前提下提升至最大节拍[4]。如图2和图3所示,现有控制逻辑为当前自行小车在上、下件区域进行作业。在自行小车完工并驶出转运线弯段后,小车才可进行要车,期间后车等待达到进车条件的时间至少15 s。以18.5 m长的上、下件区间为例,自行小车输送线单台小车在上、下区域的节拍为19 JPH,设备运行时间为170 s,工位操作时间为20 s。若上、下件区域可在安全距离的前提下同进同出,消除后车多余的等待时间,可实现该输送线最高且可靠的输送效率。

图2 自行小车输送线上、下件区域示意图一

图3 自行小车输送线上、下件区域示意图二

3 同进同出自行小车输送线上、下件区域优化的设计与实施

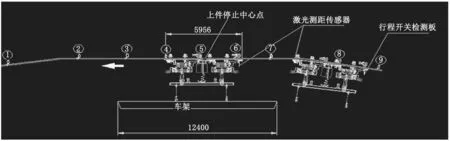

自行小车转运输送线上、下件区域可设立8个分区。前小车与后小车由区间差控制实现安全距离下的同进同出。基于滑触线在上、下件区域进行了退限位、下降位、进限位的切割分段,再进行多段分割存在碳刷接触不良、串信号的风险,故改由9个行程开关对上、下件区域进行分区,如图4所示。各自行小车上安装发号板,进行8个分区的定位。以小车车组长5.9 m、车架最大工件长度12.4 m为前提,下件中心点为基准,每个开关间距约为2.6 m。当前车已完工且前、后小车的区间差大于4时,前、后小车即可实现同进同出。但是,基于安全下件区域自行小车重载下件,需要人工要车方可前进进车[5]。

图4 自行小车输送线下件区域优化

为避免定位的行程开关故障,以常开点接入PLC。针对1-3、7-9号行程开关,当相邻两个行程开关长期无信号且持续检测该开关触发即发出警报提示。

在自行小车车组前端安装双距激光测距传感器,尾部安装发号板,成为输送线车组间防撞的最后保障。当车组间距离为6.0 m时,则需减速;当车组间距离为2.5 m时,后车车组停止报警,并需到主控柜复位才可恢复。

自行小车输送线上、下件区经同进同出改造后,前车至第4区时后车可提前进车,较原先提前了20 s,即输送线节拍由原19 JPH提升至21 JPH。此外,它添加了全线的防撞保护功能,提升了整条输送转运线的安全可靠性。

4 结语

在多重安全保障下,加强车组、工件的防撞保护,基于滑触线的车架自行小车重载输送线以同进同出的上、下件方式进行优化,可解决车架输送线的节拍瓶颈,提升整个总装车间的生产节拍与设备输送效率,应用效果良好。