大深度矿井围岩破坏分析及支护工艺研究

李 鹏

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042100)

随着煤矿综采作业深度的不断增加,井下巷道围岩处于高应力集中区域,在进行巷道掘进时打破了原有的应力平衡状态,使围岩集聚的应力释放出来,同时在开采扰动和地压冲击的作用下使围岩的特性发生转变,从脆性转向塑性,且具有更高的流变特性,极易导致巷道围岩的变形、垮塌,严重影响了巷道掘进的速度和安全性。传统的以锚、网、索为主的支护方案无法满足大深度矿井下巷道的支护安全性需求。

在前人研究的基础上,结合大深度矿井的实际地质情况,本文对巷道围岩破坏的因素进行了简单的分析,在此基础上提出了以改善围岩状态为主,以高应力锚杆支护为辅的联合加强控制方案,通过注浆加固技术将破碎的围岩结合起来,提升其自身结构强度和稳定性,通过高预应力、高强度锚杆支护的方式进一步提升巷道在地压冲击作用下的稳定性,不仅简化了支护结构、提升了支护效率,而且极大的提升了巷道围岩的稳定性,根据实际应用表明,新的支护方式能够将顶板变形量降低65.5%以上,将巷道两帮变形量减少64.1%,对提升大深度矿井掘进作业的安全性具有十分重要的意义。

1 围岩破坏原因分析

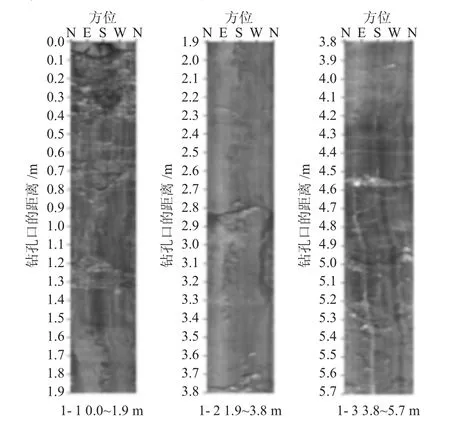

以大深度矿井为研究对象,其综采深度约1260 m,利用井下小孔径水压致裂地应力监测装置,对井下巷道内的地应力情况进行监测,结果表明井下各测点的应力均大于30 MPa,在各监测点的应力分布中以水平应力分布为主,构造应力场分布较为广泛,围岩均处在高应力分布条件下。利用钻孔测试的方案对井下巷道围岩的结构强度进行分析,结果表明深井内的围岩强度波动较大,这主要是由于赋层越深岩层的变化越明显,因此导致围岩内的应力作用分布极不均匀,井下岩石多呈破碎状,使稳定性极差。综上分析大深度矿井围岩破坏的主要原因是井下围岩破碎度高、结构强度弱,在高应力作用下极易出现失稳现象。巷道围岩取样分析如图1所示[1]。

图1 井下围岩采样结果

2 井下联合支护

针对井下围岩破坏原因,并依据主动支护的原则[2],充分考虑井下巷道支护效率和经济性的需求,提出了采用高强度锚杆支护+井下注浆加固的方案。

在进行顶板支护时锚杆选用高强度的锚杆,其规格为Φ22 mm×2400 mm,在进行锚固时采用树脂加长锚固的方案,整个锚固的长度不低于1800 mm,利用W型钢板作为侧帮防护,利用加密的钢筋护网作为上侧防护,各个锚杆之间的排距按照800 mm来布置,每排锚杆的设置数量为10~16个,锚杆固定时的预紧力为150 kN。

为了提高支护效率,锚索安装时的锚索孔和注浆孔共用,注浆完成后再设置锚索,提高施工效率。锚索选择规格为Φ22 mm×4300 mm的高强度预应力刚绞线,一根19股布置结构,每根锚索采用树脂药卷进行锚固,锚固的长度不低于1800 mm,各个锚索之间的排距设置为800 mm,每排锚索的设置数量为5根,锚索固定时的预紧力设置为250 kN,设置完成后对锚索进行全尺寸锚固。

在进行底板支护时,同样采用锚固+注浆支护的形式[3]。为了减少井下物料种类、提高作业效率,锚索同样选用规格为Φ22 mm×4300 mm的高强度预应力刚绞线,一根19股布置结构,为了进一步提升抗变形能力,在锚索的端部设置了绳套,在锚固区域下侧设置固定结构提高巷道底板对锚索的固定力。底板上的锚索孔同样和注浆孔共用,直径为50 mm,在固定时,首先利用树脂锚固剂进行固定,对锚索进行张紧力设置,然后对全段进行水泥注浆锚固,各个锚索的距离按1000 mm×1000 mm布置,锚索均应和底板垂直。

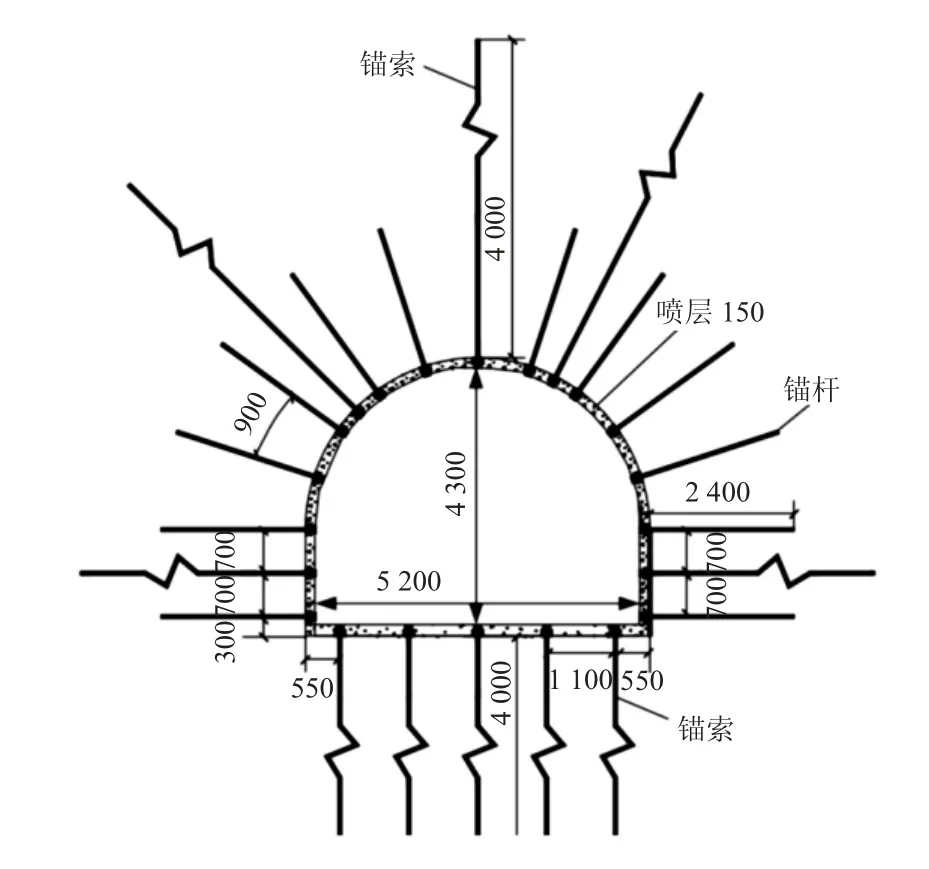

在进行锚固的过程中,需要充分的考虑注浆料的流动性和凝固速度,经过多次试验验证,最终选择硅酸盐水泥作为注浆料,水灰比按0.7∶1.0,注浆时的压力设置为13 MPa,注浆时采用分层注浆方案,确保浆液能够充分渗入到围岩裂缝内并完成凝固[4]。该联合支护方案具有结构简单,强化效果好、支护效果好的优点,巷道井下综合支护方案如图2所示。

图2 井下巷道综合支护图(mm)

3 应用效果分析

为了对该综合支护方案的应用效果进行验证,在相同的巷道内,分别对无支护、单纯注浆加固及高强度锚杆支护+井下注浆加固的应用效果进行对比分析,结果如图3所示。

图3 不同支护效果情况下围岩变化情况

由图3可知,在无支护的情况下,井下巷道内顶板的最大形变量约为782 mm,采用注浆加固后巷道顶板的最大变形量约为445 mm,采用高强度锚杆支护+井下注浆加固的情况下巷道顶板的形变量仅为270 mm,由此可知,比无巷道支护情况下的变形量降低了65.5%。

在无支护的情况下,井下巷道内两帮的最大形变量约为778 mm,采用注浆加固后巷道两帮的最大形变量约为460 mm,采用高强度锚杆支护+井下注浆加固的情况下巷道两帮的最大形变量仅为280 mm,由此可知,比无巷道支护情况下的变形量降低了64.1%。

4 结论

针对大深度矿井地压冲击大、巷道变形严重的现状,在对井下围岩破坏原因进行分析的基础上,提出了一种新的支护工艺,根据实际应用表明:

1)大深度矿井围岩破坏的主要原因是井下围岩破碎度高、结构强度弱,在高应力作用下极易出现失稳现象。

2)以硅酸盐水泥作为注浆料,水灰质量比按0.7∶1.0设置,注浆时的压力按13 MPa设置,注浆时采用分层注浆方案,能够最大程度上确保浆液充分渗入到围岩裂缝内并完成凝固。

3)新的支护方式能够将顶板形变量减少65.5%以上,将两帮形变量减少64.1%,对提升大深度矿井掘进作业的安全性具有十分重要的意义。