9SiCr淬火裂纹原因分析及解决办法

齐 锐,王德勇,卢秉军

(本钢板材股份有限公司技术研究院, 辽宁 本溪 117000)

9SiCr是一种良好的工模具材料,其具有优良的回火稳定性和淬透性,具有高耐磨性、尺寸稳定性和高硬度,在经过淬火和低温回火后就可以获得较高的强度和硬度[1]。可用于制造各种形状复杂、耐磨性高、低速切削的工具,也常用来制造拉刀、长丝锥等刃具、量具和冷作模具[2]。虽然9SiCr应用范围广,性能优良,但9SiCr由于含碳量较高,因此其脆性也较大,在使用加工过程中处理不当就会产生各种各样的加工缺陷,如裂纹、崩刃等等。这些问题产生的原因有多种,有可能是原材料本身所带来的缺陷,也有可能是在后续的加工热处理过程操作不当所引起的问题。此次针对某用户在使用钢材9SiCr用于紧固件的生产过程中在淬火阶段所产生的裂纹缺陷,对有缺陷试样做了细致的检测与分析,最后通过分析和研究,提出了产生缺陷的原因并提出了针对工艺的优化和改进意见,最终改善了9SiCr钢的质量,有效的控制了淬火裂纹的产生。

1 裂纹试样表征及结果

为了分析淬火裂纹产生的原因,对经过淬火产生裂纹的已加工成半成品的9SiCr紧固件进行了取样,如图1标示位置所示,并做了测试与表征。

图1 9SiCr裂纹钢件

1.1 化学成分

对所取试样的化学成分进行了表征,结果见表1。可以看出断裂试样化学成分值都在标准要求的范围内,符合标准的要求。

表1 9SiCr裂纹试样化学成分 %

1.2 硬度值

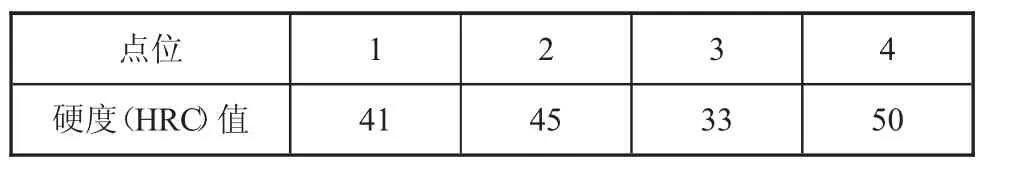

对所取试样随机选取了表面的4个点做了硬度值的检测,结果列于表2中。可以看出硬度值不均匀,较为离散,可能是试样淬火时不均匀或是材料本身的某种缺陷,如偏析或是钢材退火时不均匀造成的。

表2 裂纹试样硬度值

1.3 金相组织及形貌

1.3.1 裂纹处显微组织

裂纹处的显微组织如下页图2所示,从图2中可以看出,裂纹部位的显微组织是马氏体和少量残余奥氏体,是9SiCr典型的淬火组织。从图中还可以看出裂纹的两边缘和基体组织一样,并没有发生脱碳现象,说明在加热过程中裂纹是不存在的,裂纹延展曲折,沿晶界分布,说明是在冷却过程中形成的。

图2 裂纹部位显微组织

1.3.2 裂纹处形貌及夹杂物

裂纹处的形貌如下页图3所示,从图3-2中所标示的位置可以看出是存在夹杂物的,由此推断裂纹处也有可能存在夹杂物。

图3 裂纹部位形貌

2 原因分析及改进措施和效果

2.1 原因分析

淬火裂纹产生的根本原因是热处理过程中所引发的应力,当这种应力大于金属零件的极限强度时就会引起金属零件的缺陷与失效。在淬火过程中,由于加热、冷却和相变等拘束作用,就会在金属零件各部位产生不同的应力场[3],产生应力,这种应力主要有热应力与组织应力。

热应力是淬火过程中普遍存在的一种应力,是表层和心部温度差引起的金属零件体积变化不均匀而引起的。在淬火加热的过程中,表层的升温速度要比心部快,这样表层的膨胀速率就比心部快,因此心部就产生拉应力,表层就产生压应力。在淬火降温的过程中则相反,表层的降温速度要比心部快,因此就在心部产生压应力,在表层产生拉应力。

组织应力是淬火过程中另一个重要应力,9SiCr在冷却的最终阶段Ms点以下会发生马氏体相变,马氏体的体积要大于相对应的奥氏体的体积[4],这样就在整个钢件内形成由马氏体相变区与未发生相变的区域相互挤压形成的内应力,而且其危害性要超过热应力。

以上所论述的是形成淬火裂纹的根本原因,但钢件在淬火过程中产生应力并不一定产生淬火裂纹,产生裂纹还有一个必要因素是原材料本身带有的某些缺陷,如夹杂物、微裂纹和原始组织不均匀等等。只有在这些缺陷处产生应力集中才会导致淬火裂纹的产生。

从前面对9SiCr钢件分析表征的结果可以看到,9SiCr的化学成分符合标准值的要求,可见淬火裂纹并不是由于成分不符合要求引起。由图2的显微组织照片可以确定9SiCr钢件的的裂纹是在淬火的冷却阶段形成的,并且原始材料中并不存在明显的宏观裂纹。由图3-2的形貌照片所标示的位置可以看到9SiCr钢件中是存在有夹杂物的,所以很有可能夹杂物所在的位置就是淬火裂纹的裂纹源,在淬火应力的作用下导致扩展成裂纹。

此9SiCr钢材是要求以退火状态交货的,要求退火后是均匀的球化组织,因为球状碳化物比较稳定,可以缓解奥氏体向马氏体转变过程中产生的应力,减弱产生裂纹的倾向[5]。从前面表2的数值可以看出经淬火后9SiCr钢件表面的硬度是不均匀的,首先可以排除淬火工艺不合理的因素,则很有可能就是钢材的退火不均导致的钢材退火组织不均匀,也就是钢材的交货状态不是均匀的球化组织,这样不均匀的组织之间就成为了淬火裂纹的裂纹源。

综上所述,9SiCr钢件在淬火过程中所产生裂纹是由钢材中存在夹杂物和球化退火不均匀所导致钢材存在的内应力,在与淬火过程中的热应力和组织应力的共同作用下产生的。

2.2 改进措施及效果

为了预防与减少裂纹的产生,生产中采取了如下措施:

1)冶炼过程加强过程脱氧,有效静吹氩保证成分温度均匀,严格按工艺规程执行吊包温度。

2)浇注过程严格控制铸温、铸速,钢锭模清理干净。

3)严格按均热工艺执行加热,保证钢锭透烧温度均匀化,严格控制加热温度及高温停留时间,防止出现过热、过烧现象。

4)轧制过程严格检验把关,保证此钢表面质量。

5)严格按退火工艺执行,确保炉内温度均匀,为防止硬度不均匀,温度达到650℃时关闭烧嘴随炉冷却1 h后出炉。

经过以上改进措施后所生产的钢材在取样后所做的淬火试验中并未发现有开裂现象,而且从客户处得到的反馈也表示淬火过程中没有产生淬裂,说明以上改进措施是合理有效的。

3 结论

1)分析结果表明,9SiCr钢件在淬火过程中所产生裂纹是由钢材中存在夹杂物和球化退火不均匀所导致钢材存在内应力,在与淬火过程中的热应力和组织应力的共同作用下产生的。

2)采用强化脱氧,挡渣出钢,严格控制冶炼、浇铸过程中内生及外来夹杂物;严格执行退火工艺操作,确保炉内温度均匀,保证良好的球化退火组织,改善钢材质量,能够有效的减少淬火裂纹的产生。