无匙孔搅拌摩擦焊材料流动行为的研究

李登常,岳玉梅,姬书得,柴 鹏,尚 震

(1.新乡航空工业(集团)有限公司,新乡 453000;2.沈阳航空航天大学航空宇航学院,沈阳 110136;3.中国航空制造技术研究院,北京 100024)

搅拌摩擦焊(Friction stir welding,FSW)是一种先进的固相焊接技术,通过搅拌工具的搅拌和顶锻作用实现焊缝内热塑性材料的混合和连接。该技术具有焊缝质量高、焊接过程绿色环保、易于实现自动化等优点,主要用于轻质合金的连接[1–2]。目前,FSW技术已经成功应用于航空航天、轨道交通和新能源汽车等领域中[3–4]。

合理的搅拌工具是获得高质量焊缝的先决条件。目前常规搅拌工具都带有搅拌针以保证板材厚度方向的材料流动,这对避免焊缝根部缺陷、获得高质量焊缝起到至关重要的作用[5]。常规FSW结束后,搅拌针从板材内部撤出,在焊缝末端形成匙孔。匙孔不仅影响接头的美观,而且降低了接头的力学性能[1,6]。因此,消除FSW所产生的匙孔,从而提高焊接接头承载能力成为研究热点,国内外研究人员围绕匙孔修复提出了许多新工艺。

目前,常见的修复方法大多衍生自FSW,大致可以分为3类。第1类方法使用可消耗的搅拌工具对匙孔进行填充修复。英国焊接研究所提出的摩擦塞焊(Friction plug welding, FPW)可用于匙孔及焊接缺陷的修复,该方法还可细分为顶锻式和拉锻式。和顶锻式相比,拉锻式不需要在焊缝背部添加巨大的支撑设备,因此拥有更广泛的应用空间[7–8]。Huang等[9]提出了填充式搅拌摩擦焊(Filling friction stir welding,FFSW),焊接前需要将填充柱和中空的搅拌工具装配好,修复过程中高速旋转的填充柱可以实现对匙孔的填充。使用第1类方法进行修复时容易在填充材料和匙孔界面之间形成孔洞和弱连接缺陷。第2类修复方法迫使匙孔附近的材料塑性变形而挤入匙孔。Jeffrey等[10]使用搅拌针回抽焊具进行焊接,该回抽焊具搅拌针和轴肩为分离式,可以独立运动;焊接结束时轴肩缓慢下压而搅拌针回抽,通过轴肩下方金属的变形实现匙孔的填充。Zhou等[11]提出了自填充式搅拌摩擦焊(Self-refilling friction stir welding,SRFSW),通过使用一系列轴肩直径不变而搅拌针长度和直径不断变小的搅拌工具对匙孔进行加工,使得匙孔逐渐变小,最后使用无针搅拌工具消除匙孔。使用第2类方法会导致修复区减薄,从而降低接头的强度。第3类修复方法为使用填充材料和搅拌工具配合消除匙孔。Ji等[12]提出了主被动填充搅拌摩擦修复(Active-passive filling friction stir repairing, A–PFFSR),该方法使用一系列不同直径的圆柱填充材料和相应的无针搅拌摩擦工具依次对匙孔进行填充和修复,获得了具有较高质量的修复接头。Reimann等[13]使用回填式搅拌摩擦点焊方法(Refilling friction stir spot welding, RFSSW)进行匙孔修复,修复之前先使用圆柱填料对匙孔进行填充,然后在匙孔位置进行RFSSW,使用此种方法可以获得无缺陷接头。使用第3类修复方法虽然可以避免内部缺陷和减薄,但是不适用于修复较深的匙孔。此外,上述匙孔修复方法还会增加工序,严重影响生产效率。

本文所采用的无匙孔搅拌摩擦焊(Non-keyhole friction stir welding,N–KFSW)是传统FSW与RFSSW工艺的有效结合,即采用RFSSW的点焊用搅拌工具进行对接接头的焊接;在焊接最后阶段搅拌工具撤离试板时,将在焊接开始阶段挤入套筒内部的材料回填到匙孔,实现匙孔的消除。本文以6061–T6铝合金为对象开展研究,进行了N–KFSW焊接接头横截面形貌分析,并通过Fluent软件建立材料流动的模型,研究N–KFSW焊接过程中的材料流动规律。

试验方法

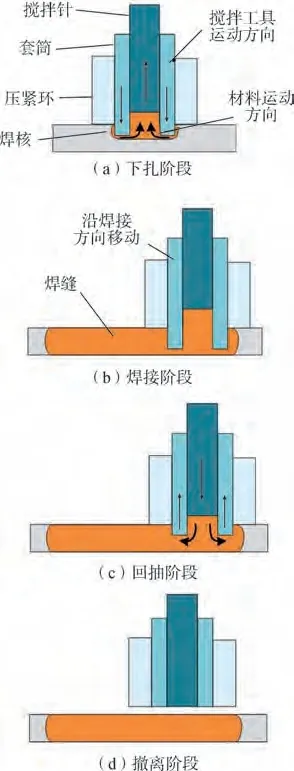

本文所使用的N–KFSW工具由搅拌针、套筒和压紧环3部分组成,如图1所示。组成焊接工具的3部分间采用小间隙配合,可以有效防止塑性材料外泄。N–KFSW焊接过程可以分为下扎、焊接、回抽和撤离4个阶段,处于不同阶段时搅拌工具各部分之间的相对位置不同,具体如图2所示。下扎阶段,压紧环压紧试件表面,套筒向下运动、搅拌针向上运动,向下运动的套筒将材料挤压进搅拌针向上运动形成的空间。焊接阶段,不旋转的压紧环、旋转的套筒和搅拌针沿焊接方向移动,完成焊接。回抽阶段,套筒向上运动、搅拌针向下运动,向下运动的搅拌针驱动材料填充套筒向上运动形成的匙孔。撤离阶段,焊接工具撤离试件表面,获得无匙孔的焊接接头。

图1 搅拌工具实物图Fig.1 Physical map of stir tool

图2 搅拌工具各组成之间的相对运动Fig.2 Relative motions between three parts of tool

本研究使用RPS100SK10型设备进行焊接试验,所使用的搅拌工具如图1所示。其中,压紧环外径为18mm、内径为9.2mm,套筒外径为9mm、内径为5.2mm,搅拌针直径为5mm。选用厚度为6mm的6061–T6铝合金进行焊接试验,焊接试验前将板材进行打磨,去除板材表面的氧化膜。焊接时在板材两侧装夹侧顶,防止焊接过程中板材发生位移而影响焊接质量。焊接过程中套筒下扎深度4mm,套筒和搅拌针的旋转速度为1200r/min,焊接速度为30mm/min。焊后使用电火花线切割设备垂直于焊缝方向切取金相试件,将金相试件进行打磨、抛光、腐蚀,使用奥林巴斯光学显微镜观察焊缝横截面形貌。

有限元模型的建立

常用于计算FSW材料流动的数值模拟软件有Abaqus、Deform 3D和Fluent。其中,Abaqus和Deform 3D软件基于计算固体力学的方法计算焊接过程中的材料流动,而Fluent软件基于计算流体力学的方法。使用计算固体力学方法时常会出现由于网格畸变导致的求解失败问题,限制了该方法在求解复杂形貌的搅拌工具表面材料流动方面的应用。本文使用基于计算流体力学方法的Fluent软件进行模拟,该方法具有使用范围广、收敛速度快的优点[14]。

1 流场网格划分

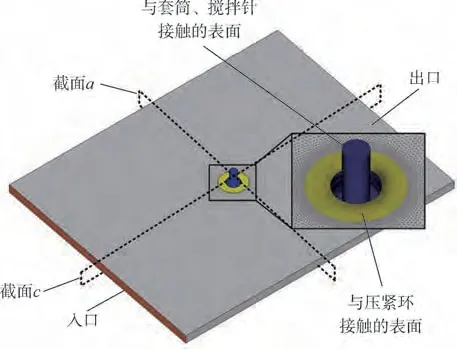

使用Pro/E软件建立材料流动区域的实体模型,模型尺寸为120mm×80mm×6mm,使用Hypermesh软件对实体进行网格划分,如图3所示。流场内的网格均为四面体网格;为了保证计算精度、加快计算速度,搅拌工具附近网格尺寸为0.2mm,远离搅拌工具的区域网格尺寸为2mm,网格生长比例为1.05。

图3 网格划分与边界条件示意图Fig.3 Schematic of mesh generation and boundary conditions

2 边界条件

合理的边界条件决定模拟结果的准确性,本文参考焊接过程的实际物理边界条件进行流场边界的设置。流场入口采用速度入口且材料流入速度和焊接速度相同,出口采用压力出口。与套筒、搅拌针接触的壁面为动壁面,绕轴心旋转速度为1200r/min;与压紧环接触的表面为静止壁面,壁面和材料之间不可滑移;其余壁面设定为静止壁面,壁面和材料之间为完全滑移。

3 材料属性

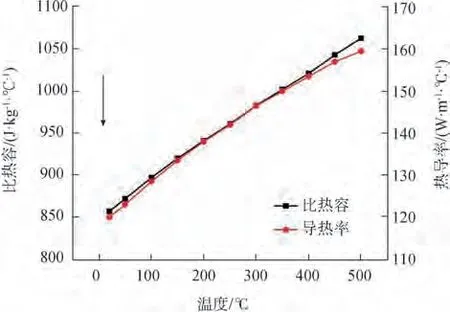

流场内的材料为6061–T6铝合金,其密度为2770kg/m3。比热容和热导率随温度变化的规律如图4所示。本文考虑了高温和高应变速率对铝合金粘度系数的影响,通过使用UDF函数编程的方法,将材料粘度与温度、应力、应变的关系导入Fluent软件中。

图4 6061铝合金的物性参数Fig.4 Physical parameters of 6061 aluminum alloy

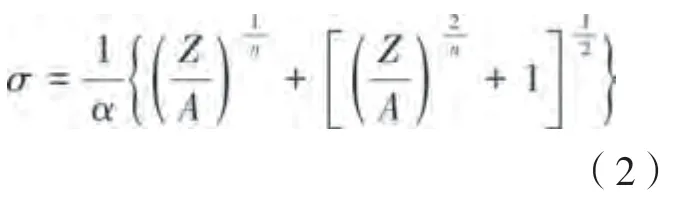

塑性状态下金属的粘度与应力、应变之间的关系可通过下式进行计算[15]:

式中,μ为材料黏度;σ为材料流变应力;为材料应变速率,T为材料温度。材料流变应力可通过Zener–Hollomon方程进行计算,该方程被广泛应用于流体力学模型中,方程如式(2)所示。

式中,α、A和n均是与材料有关的常数,α取值为1.6×10–8Pa–1,A取值为3.06×108s–1,n取值为3.314,Z为Zener–Hollomon系数,其计算公式如式(3)所示。

式中,Q为激活能,其值为160940J/mol;R为气体常数,其值为8.341J/(mol ·K)。

4 求解方法

使用RNGk–ε模型对流场进行求解。该模型考虑到了湍流旋涡问题,具有较高的计算精度和较广的应用范围,适用于搅拌摩擦焊流场的求解。采用的PISO算法具有对相邻网格计算结果进行预测和校正的功能,使计算结果更容易获得收敛。另外,对于压力方程、动量方程、能量方程的求解,均采用具有更高稳定性和求解精度的二阶迎风格式。

试验结果

1 横截面与显微组织

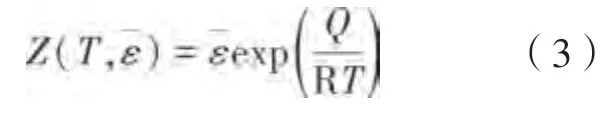

图5为搅拌工具转速1200r/min和焊接速度30mm/min时接头的横截面形貌,其可以划分为搅拌区(Stir zone, SZ)、热机影响区(Thermomechanically affected zone, TMAZ)、热影响区(Heat affected zone, HAZ)和母材(Base material, BM)。搅拌区呈现中间宽、上下窄的鼓形,最宽处达到10.7mm,上部较窄处为10.0mm。SZ上部宽度较小的原因主要与压紧环有关,而下部较小的原因是受到较大范围材料的粘滞作用。热机影响区较窄,呈带状分布在搅拌区的两侧和下方。热影响区呈上宽下窄的盆形,后退侧热影响区宽度明显大于前进侧热影响区宽度;分析认为,焊接过程中高温的热塑性材料在后退侧聚集使得后退侧温度较高,形成了后退侧热影响区较宽的焊接接头。

图5 接头横截面形貌Fig.5 Cross-section morphology of joint

由于焊缝根部材料流动不充分,导致该区域的对接界面未完全消失,形成了弱连接缺陷。根部弱连接缺陷两侧的材料仅依靠原子扩散实现连接,造成焊缝根部连接强度低于焊缝其他区域。弱连接缺陷的高度受焊接参数影响较大,本文研究了不同焊接参数下弱连接缺陷的高度变化。研究发现弱连接缺陷高度随着搅拌工具转速的增加明显降低,当焊接速度为30mm/min,搅拌工具转速分别为800r/min、1000r/min、1200r/min时,弱连接缺陷的高度分别为1.81mm、1.49mm、1.20mm;弱连接缺陷的高度随着焊接速度的增加而增加,当转速为1200r/min,焊接速度分别为20mm/min、30mm/min、40mm/min时,弱连接缺陷的高度分别为1.07mm、1.20mm、1.74mm。

2 材料流动规律研究

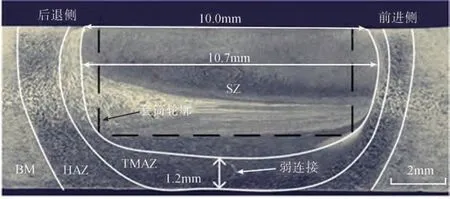

图6为搅拌工具转速1200r/min和焊接速度30mm/min时截取的材料流动云图和矢量图。图6(a)为过搅拌工具轴线截取的垂直于焊缝方向的速度云图,其截取位置为图3中的截面a;图6(b)为距离上表面2mm的水平方向的速度矢量图;图6(c)为过搅拌工具轴线截取的平行于焊缝方向的速度矢量图,其截取位置为图3中截面c。研究图6(a)可以发现,焊接过程中材料高速流动的区域主要在套筒的外侧面,材料最大流动速度为0.566m/s。套筒内部的材料流动速度随到搅拌工具轴线距离的增加而增加,套筒外部材料的流动速度随到套筒外侧面距离的增加而逐渐降低。和压紧环下表面接触的材料受压紧环的压力作用使流动速度降低较快,套筒下端面附近的材料受到周围材料的粘滞作用亦使材料流动速度下降较快,因此形成了上下窄而中间宽的鼓形高速流动区域。高速流动区域和搅拌区形貌相似,验证了有限元模型的正确性。

观察图6(b)可以发现,搅拌工具附近的材料在搅拌工具的驱动作用下沿逆时针方向旋转,靠近搅拌工具材料可获得大的流动速度。在前进侧,材料在套筒的驱动下向前流动,大部分材料被套筒前方的材料粘滞而流动速度降低,小部分靠近套筒的材料在套筒驱动作用下继续逆时针迁移并流至后退侧;后退侧材料在套筒驱动作用下填补由于套筒向前运动形成的空腔。同时,在套筒内部的材料具有明显的自搅拌工具中心向套筒内壁流动的趋势。由图6(c)也可发现套筒内部的材料有自中心向外侧的流动趋势,且可以发现套筒下方的材料和套筒内部的材料构成了流动循环。分析认为,套筒内部的材料在套筒的驱动作用下高速旋转并形成了较大的离心力,材料在离心力作用下由内向外流动;在接触套筒内壁后沿内壁向下流动,使得套筒内部产生低压区,而套筒下方产生高压区;在压力差的作用下套筒下方的材料开始向上流动,形成了中间上升而外侧下降的流动循环。由图6(c)左侧还可发现套筒前方部分材料向下流动并从套筒下方向后流动的趋势。

图6 焊接参数为1200r/min和30mm/min时的材料流动Fig.6 Material flow at 1200r/min and 30mm/min

3 焊接参数对材料流动的影响

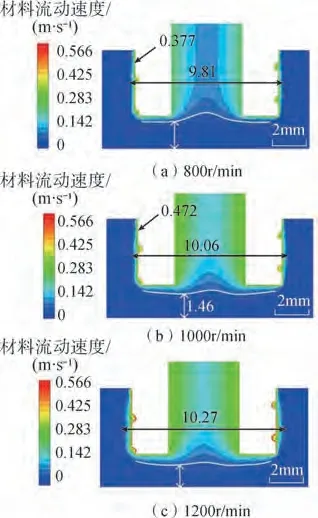

图7为焊接速度为30mm/min时不同搅拌工具转速下的材料流动速度云图。随着搅拌工具旋转速度的增加,材料最大流动速度不断增加、材料高速流动区域不断扩大。当转速为800r/min、1000r/min、1200r/min时材料的最大流动速度分别为0.377m/s、0.472m/s、0.566m/s,材料流动速度大于0.056m/s的区域宽度分别为9.81mm、10.06mm、10.27mm,底部材料流动速度低于0.056m/s的区域高度分别为1.76mm、1.46mm、1.25mm。

图7 不同旋转速度下材料流场Fig.7 Material flow fields under different rotational velocities

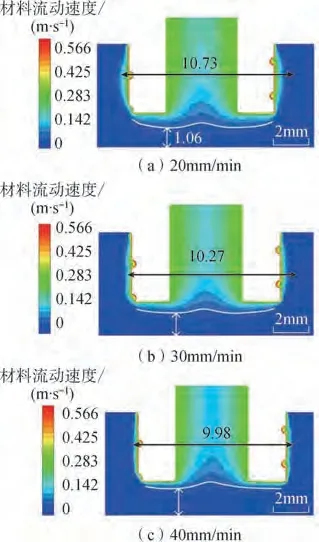

图8为搅拌工具旋转速度为1200r/min时不同焊接速度下材料流动速度云图。随着焊接速度增加,材料的流动速度峰值基本不变,但材料高速流动区域不断变小。当焊接速度从20mm/min增加到40mm/min时,材料流动速度大于0.056m/s的区域宽度分别为10.73mm、10.27mm、9.98mm,底部材料流动速度小于0.056m/s的区域高度不断增加,分别为1.06mm、1.25mm、1.69mm。

图8 不同焊接速度下材料流场Fig.8 Material flow fields under different welding speeds

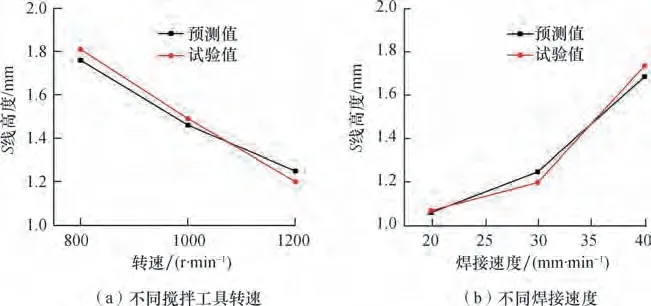

对比相同工艺参数下的流场数值模拟结果与横截面形貌试验结果可以发现,搅拌区下方材料流动速度低于0.056m/s的区域高度和弱连接缺陷高度相似,因此本文将数值模拟中材料流动速度低于0.056m/s的区域高度作为弱连接缺陷高度的预测值,并将不同搅拌工具转速和不同焊接速度下的预测值和试验值进行对比,如图9所示。数值模拟的预测值和试验值吻合较好;增加搅拌工具转速和降低焊接速度均可以降低弱连接缺陷的高度。

图9 不同工艺参数下弱连接缺陷的高度Fig.9 Kissing bond heights under different process parameters

结论

(1)使用N–KFSW焊接所获得的接头典型特征区由呈鼓形的搅拌区、带状的热机影响区和盆形热影响区组成,焊缝根部有由于材料流动不充分形成的弱连接缺陷。

(2)数值模拟的结果表明,套筒侧面材料流动速度最大,随着到套筒侧面距离的增加,材料流动速度逐渐降低;材料分别从后退侧和套筒下方向后流动,填补后方的空腔。

(3)随着搅拌工具转速增加和焊接速度降低,材料高速流动区域面积变大,焊缝根部材料低速流动区域高度变低。增加搅拌工具转速和降低焊接速度可减小根部弱连接缺陷高度,利于提高焊接接头质量。