二硫化钼纳米片的制备及其摩擦学性能研究

张仁辉,杨 雪,熊丽萍,何忠义

(华东交通大学材料科学与工程学院,江西南昌 330013)

MoS2作为过渡金属硫化物的典型代表,呈六方晶系层状结构,层内原子间结合力强,层与层的原子之间结合力弱。 易沿层间解理,分离出薄层,从而具有降低和稳定摩擦因数的作用[1-3]。MoS2表现出更多优异的摩擦学性能[4-5]。

液相剥离法因操作简单而在制备少层二维材料方面有广泛的应用[6-8]。 2011 年,Coleman 等[9]提出了用液相超声剥离法把MoS2粉末分散于合适的有机溶剂中, 在超声的辅助下制备了荧光MoS2量子点。MoS2纳米片有物理尺寸小,比表面积大的特点,从而在耐磨性、防腐蚀方面具有优势。 近年来,有关MoS2纳米片作为润滑油添加剂的研究已见报道,使得润滑油的摩擦性能得以提高, 而关于MoS2纳米片的摩擦性能却鲜有报道[10]。基于以上分析,文中采用液相冰浴超声剥离法,在不使用任何表面活性剂的情况下,仅以异丙醇为分散剂,利用超声空化效应所产生的机械剪切力剥离MoS2粉末,通过SEM、TEM、UV-Vis、AFM 等对MoS2纳米片的微观结构进行表征,并对MoS2纳米片在低载荷、低转速下的摩擦学性能进行测试, 最后分析了MoS2纳米片的摩擦机理。

1 试验

1.1 试验材料及制备

MoS2纳米片的制备: 将MoS2粉末按照4 g/L的比例分散于异丙醇中, 采用冰浴超声的方法控制超声温度在10 ℃左右, 超声7.5 h 后静置48 h得到稳定的蓝绿色MoS2悬浮溶液。 为了去除未剥离的MoS2大颗粒,将其在8 000 r/m 转速下高速离心30 min,上层清液在80 ℃烘干后即得到蓝色MoS2纳米片。

1.2 试验方法

采用扫描电子显微镜 (SU8010)、TEM(TF20)表征MoS2微观结构;采用原子力显微镜(AFM) 观察了MoS2纳米片的厚度分布; 蓝色MoS2纳米片超声分散于去离子水用于摩擦学性能测试, 摩擦磨损测试由立式万能摩擦磨损试验机测定: 试验载荷98 N, 转速为1 450 r/m, 直径为10 mm 的YG8 硬质合金球为摩擦副, 试验时间为1 800 s,赫兹接触应力为6.6 GPa。 为了对比,摩擦体系在去离子水中的摩擦磨损性能也进行了探究, 摩擦测试参数与前者一致。 所有摩擦测试重复测定3次以确保摩擦测试的准确性和可重复性。 采用光学 显 微 镜(AOSVI:M230-3M50)观 察 磨 斑 形 貌 及磨斑直径。 YG8 硬质合金球化学成分为:92.0 wt%WC 和8.0 wt% Co。

2 结果与讨论

2.1 二硫化钼纳米片表征

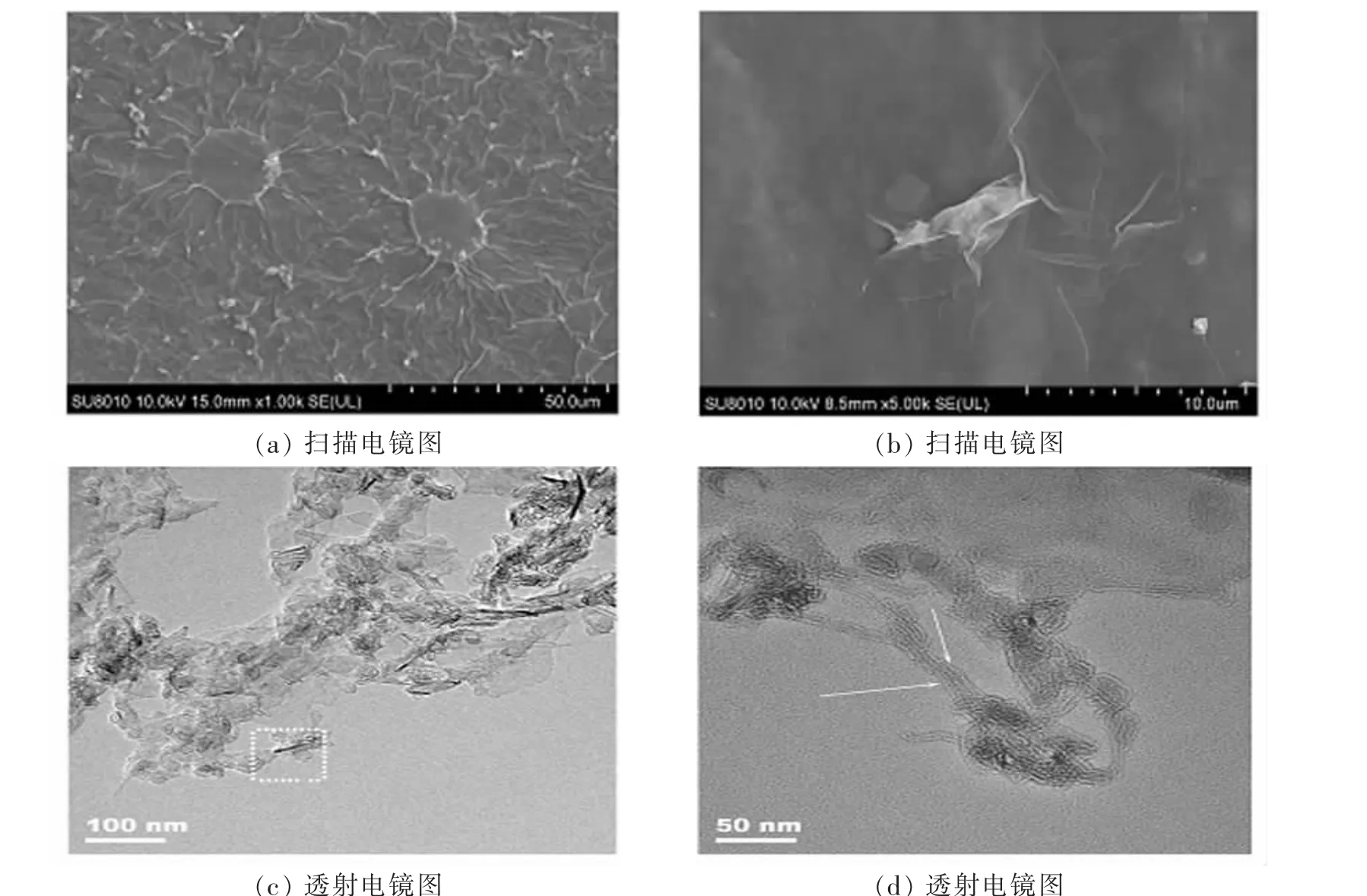

图1 为超声制备的MoS2纳米片形貌。 图1(a)和1(b)显示明显的层状结构,表明超声过程成功剥离MoS2粉体为纳米片,由于SEM 的制样过程,采用超声后的二硫化钼水溶液直接滴加于铝箔表面,待水蒸发后才进行SEM 测试。 因此,图1(a)中片层小褶皱应归因为水蒸发后铝箔与二硫化钼纳米片之间的张力释放所致,小颗粒为不完全剥离的二硫化钼;图1(c)显示超声制备的MoS2同样具有层状结构,图1(c)中白色虚线框所标记区域的TEM 放大图(图1(d))显示,MoS2纳米片表面和边缘存在大量的链状物质,这说明超声剥离过程中大量的异丙醇分子接枝到MoS2纳米片表面和边缘部位。

图1 二硫化钼纳米片形貌Fig.1 Image of MoS2 nanosheets

图2 为剥离的MoS2纳米片的X 射线衍射图和红外光谱图,在图2(a)中2θ=14.43°显示尖锐的衍射峰,对应于MoS2(0 0 2)面(JCPDS No. 77-1716),且没有观察到其余的衍射峰,说明液相超声剥离产物为六角MoS2纳米片, 根据谢乐公式:D=0.89λ/(βcosθ),其中(半高宽)β=0.11,λ=0.154 nm,可求得厚度D=1.25 nm。 图2(b)为剥离MoS2纳米片和异丙醇的红外光谱图,显示液相剥离的MoS2纳米片含有羟基和碳氢键,这与图1 得出的结果一致。

图2 二硫化钼纳米片和异丙醇Fig.2 MoS2 nanosheet and isopropanol

图3 为剥离MoS2纳米片的原子力显微镜图,表明在超声作用下MoS2粉体被很好的剥离为MoS2纳米片。 原子力显微轮廓显示MoS2纳米片的厚度为1.25 nm。 据报道,单层MoS2的厚度为1.2 nm[11-12],剥离的MoS2纳米片厚度略大于单层MoS2, 结合图1 和图2 可知二硫化钼表面存在羟基功能团。

图3 二硫化钼纳米片原子力显微镜照片Fig.3 AFM image of MoS2 nanosheets

2.2 二硫化钼纳米片摩擦学性能

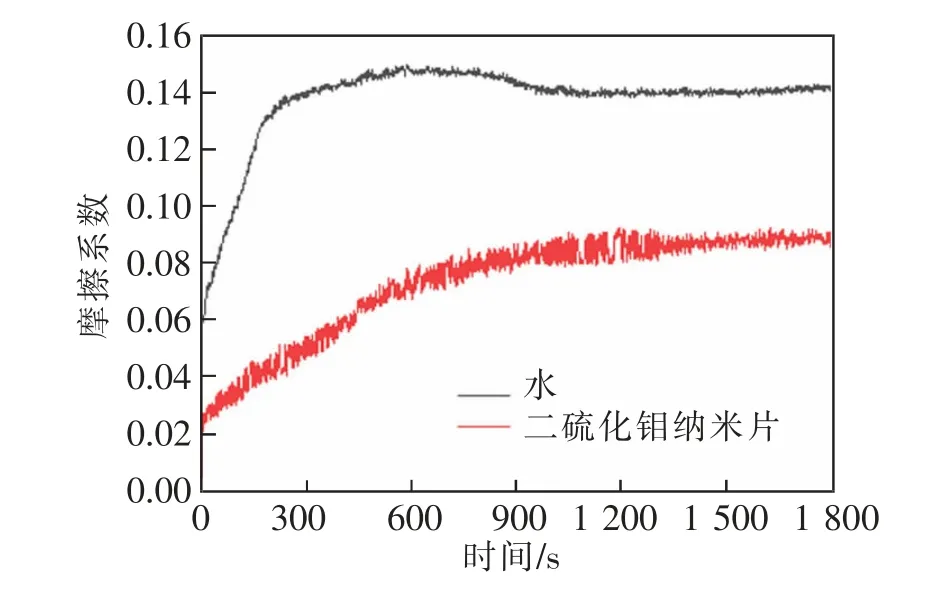

图4 和图5 为摩擦体系在水和MoS2纳米片润滑下的摩擦系数和磨斑直径。 图4 显示,水润滑下的摩擦系数明显大于MoS2纳米片润滑下的摩擦系数, 且MoS2纳米片润滑下体系摩擦过程中并无明显的磨合期, 摩擦系数随着滑动时间逐渐上升,在滑动1 200 s 后,体系达到稳定的摩擦系数。 在整个滑动过程中,摩擦系数无较大的波动。 摩擦测试完成后, 水润滑和MoS2纳米片润滑下YG8 硬质合金球的磨斑直径分别为622 μm 和25 μm。 说明MoS2纳米片具有优异的减摩耐磨特性。

图4 体系在二硫化钼纳米片和水润滑下的摩擦系数Fig.4 Friction coefficient of the tribosystem sliding in MoS2 nanosheets and water

图5 (a)水和(b)二硫化钼纳米片润滑下的YG8 硬质合金球的磨斑直径光学图Fig.5 The optical images of the wear diameter of YG8 hard alloy ball under lubrication of water and MoS2 nanosheets

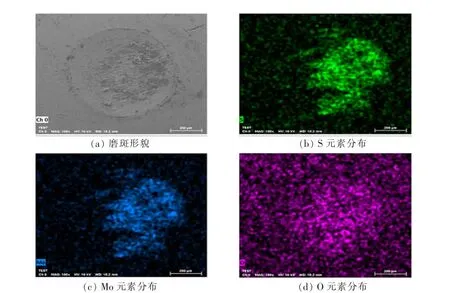

磨斑上的转移物质是MoS2纳米片减磨耐磨的关键,磨斑形貌和相应的EDS 如图6 所示,磨斑表面的转移物质主要由S、Mo、O 组成。 说明在摩擦过程中,MoS2纳米片在摩擦过程中起到了良好的降磨作用[11,13-14]。 O 很好的饱和了具有缺陷MoS2纳米片的Mo 或S 悬空键,饱和后的MoS2摩擦界面起到了良好的降磨和稳定摩擦系数的作用[15]。

图6 磨斑物质的EDS 分析Fig.6 Morphology of wear scar

图7(a)为磨液中固体物质的透射电镜图,图7(a)中白色虚线框的放大图(图7(b))显示存在大量的纳米晶,纳米晶的形成主要归因于摩擦化学作用,由选区电子衍射(图7(c))可知,纳米晶晶面间距 为0.711,0.581,0.461,0.324 nm 和0.247 nm,分别对应CO,CO3O4,WO3和WO2(PDF#65-3103,05-0388,48-1827)。 与去离子水下的摩擦磨损性能相比,二硫化钼纳米片和纳米颗粒的协同作用对提升摩擦体系的耐磨性能起到了至关重要的作用。

图7 摩擦体系在MoS2 纳米片润滑测试后,摩擦液中固体物质的透射电镜图Fig.7 TEM images of the solids in lubrication liquid under lubricating in MoS2 nanosheets

3 结论

1) 采用液相冰浴超声法将MoS2粉末成功剥离为六角MoS2纳米片, 原子力显微测试显示纳米片厚度为1.25 nm,对应于单层二硫化钼。

2) MoS2纳米片和摩擦诱导的钨氧化物具有良好的降磨和稳定摩擦系数的作用,YG8 硬质合金球磨斑直径仅为25 μm, 稳定摩擦系数约为0.09,这归因于O 饱和了缺陷MoS2纳米片的Mo 或S 悬空键,饱和后的纳米片和钨氧化物在滑动过程中起到了良好的降磨作用。