分离乙腈-乙醇-水三元物系的变压/萃取耦合精馏工艺及系统优化设计

李文魁,王晓红,陈敬轩,丁 欣,田增虎,杜 鹏

(青岛科技大学 化工学院,山东 青岛 266042)

乙腈(ACN)用途广泛,是一种重要的优良溶剂,也是一种重要的有机合成中间体;在工业上乙腈作为丙烯氨氧化法制丙烯腈的副产物而量产,因此产品杂质较多,随着乙腈在医药、农药、染料等领域的广泛使用,如何通过廉价的原料,绿色、经济地直接合成乙腈成为研究热点,目前可行乙腈的制备包括十几种工艺,其中乙醇脱氢氨化法有许多优点,是最有可能实现工业化生产的一种工艺[1-2]。

乙醇脱氢氨化法反应后产生的乙腈、乙醇和水在常压下会形成存在三元共沸点的三元共沸物,对于反应后的产品提纯及废污处理,常常采取精馏的方式进行分离,对于复杂的物系采取合适的特殊精馏方式可以有效减小能源的消耗,王克良等[3]利用变压精馏分离乙酸甲酯-甲醇共沸物,最终年操作费用节约31.4%。霍月洋[4]分离甲苯-正丁醇共沸物时采取变压精馏工艺,最终的正丁醇纯度提升至99.8%,甲苯纯度提升至99.6%。LUYBEN[5]采取变压精馏分离甲醇和三氧自由基硅酮共沸物,得到了较好的设计结果。BRITO 等[6]研究乙醇脱水的萃取精馏工艺流程和常规流程比较减少了工艺的能量消耗。韩东敏等[7]利用萃取精馏分离异丙醇-水共沸物系,年操作费用降低了6.99%。

本研究提出了节能型变压-萃取精馏和萃取-变压精馏两流程,并进行经济性对比。

1 物性方法选择

乙腈、乙醇与水都是极性很强的物质,其混合溶液具有高度的非理想性,合适的二元交互参数模型包括NRTL、UNIQUAC 和WILSON 模型;与乙醇-叔丁醇-水醇水物系相比,要考虑到乙腈的气相缔合及精馏塔压力变化对气液平衡的影响,因此利用Aspen自带数据库NIST 进行二元交互参数回归,得到回归后的交互参数和共沸组成,将其与文献[8-10]提供的乙腈-乙醇-水共沸实验数据对比后,可以得到适合本物系的热力学模型NRTL。

2 萃取剂选择

根据极性原则进行萃取剂初步的筛选,初步确定乙二醇(EG)、二甲亚砜(DMSO)、N,N-二甲基甲酰胺(DMF)和N-甲基吡咯烷酮(NMP)为待选萃取剂。

为了进一步确定最合适的萃取剂,运用Aspen plus计算了在水-乙醇、水-乙腈和乙醇-乙腈三个物系中加入不同萃取剂后对物系的汽液平衡的影响。图1展示了溶剂体积比为1∶1时加入不同萃取剂后3个待分离物系的汽液平衡相图。从图1可以看出,对于水-乙醇物系,EG 可以有效地增大待分离物系的相对挥发度;对于水-乙腈物系,EG和DMSO 可以有效地增大待分离物系的相对挥发度;对于乙醇-乙腈物系,待选的萃取剂都无法增大物系的相对挥发度,这说明对于乙醇-乙腈物系并不适合利用萃取精馏的方式进行分离,但是可以选择乙二醇作为萃取剂将乙醇、乙腈混合物与水分离。

图1 汽-液平衡相图Fig.1 Vapor-liquid equilibrium phase diagram

3 节能型分离流程设计

按照某企业的实际现场数据,设定进料条件为100 kmol·h-1乙腈、乙醇和水混合物,25 ℃进料,n(乙腈)∶n(乙醇)∶n(水)的进料比为4∶5∶1。该物系可以利用萃取精馏进行分离,但考虑多塔萃取精馏流程萃取剂用量多,整个流程能耗太高等缺点,本研究设计了节能型的变压与萃取组合型流程。

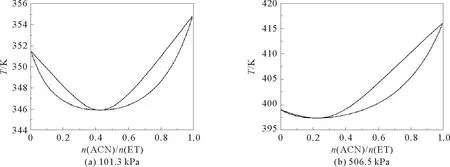

乙二醇可增大乙腈-水和乙醇-水之间的相对挥发度,可以利用萃取精馏将水与乙腈、乙醇分离,萃取精馏塔塔顶采出乙腈和乙醇,塔釜采出水和乙二醇[11]。而对于乙醇-乙腈物系分离,可以探讨变压操作。图2给出了乙醇-乙腈物系在101.3和506.5 kPa下的T-x-y 相图。可以看出不同压力下乙醇-乙腈共沸点的共沸组成变化比较明显,说明经萃取精馏后与水分离的乙腈-乙醇物系(物质的量比约为4∶5)可以利用变压精馏分离。进一步通过对乙腈-乙醇物系的x-y 相图[12]分析可知,进料组成为乙腈摩尔分数0.445时,进料点位于图2(b)中恒沸点右侧,所以应设计为进料先进入高压塔(506.5 kPa),塔釜得到乙腈,塔顶得到该压力下近共沸组成物流,该物流再进入低压塔(101.3 kPa),则该物流点位于图2(a)中恒沸点左侧,说明可以在该塔釜得到乙醇,塔顶得到该压力下的近共沸组成物流,循环回到高压塔。

图2 乙腈-乙醇T-x-y 相图Fig.2 T-x-y phase diagram of ACN-ET

根据上述分析,设计萃取-变压精馏流程见图3。原料从萃取精馏塔(C1)加入,萃取剂从萃取精馏塔上方加入,萃取精馏塔釜采出水和乙二醇进入脱水塔(C4),脱水塔塔顶得到产品水,塔釜采出乙二醇经补充循环至萃取塔塔顶;萃取精馏塔顶采出乙醇和乙腈的混合物进入高压塔(C2),高压塔釜得到产品乙腈,塔顶采出进入低压塔(C3),于塔釜得到产品乙醇,塔顶采出经循环进入高压塔。

图3 萃取-变压精馏流程图Fig.3 Extractive-pressure swing distillation process(E-PSD)

乙腈-乙醇-水在506.5和101.3 kPa下的三元相图[13],见图4。在506.5 kPa下,乙腈-乙醇-水存在最低三元共沸物,剩余曲线是由不稳定节点指向稳定节点,可以通过高压精馏塔在塔釜分离出乙腈,塔顶采出物流的组成为穿过乙腈产品点(B1)和进料点的直线所指向精馏边界的组成;在101.3 kPa下,可以看到靠近进料点(D1)的剩余曲线从最低共沸点经过进料点到达乙醇-水的边界线后一直紧贴着乙醇-水边界线向纯水移动,也就是说低压塔塔釜会将所有乙腈分离后随着精馏的进行再慢慢将乙醇全部分离出来最后塔釜得到纯水,这使得通过低压塔塔釜采出全部的乙醇与水(B2)变得可行,塔顶得到101.3 kPa下近三元共沸组成(D2)。低压塔塔釜采出全部的乙醇与水可以通过萃取精馏分离。

图4 乙腈-乙醇-水三元相图Fig.4 Ternary map of ACN-ET-water

根据上述分析,设计变压-萃取精馏流程见图5。原料从变压精馏高压塔(C5)加入,塔釜得到产品乙腈,塔顶采出为三元共沸混合物进入低压塔(C6),塔顶采出经循环进入高压塔,塔釜得到乙醇水混合物进入萃取精馏塔(C7),萃取剂从萃取塔上方加入,塔顶得到产品乙醇,塔釜采出进入脱水塔(C8)于塔顶得到产品水,塔釜采出乙二醇经循环补充进入萃取塔。

图5 变压-萃取精馏流程图Fig.5 Pressure swing-extractive distillation process(PS-ED)

4 变压-萃取耦合精馏工艺全局优化

以年度总费用(TAC)[14]最小作为优化目标,采用序贯迭代搜索法[15]分别对两类流程进行优化。以TAC 为目标函数涉及到约束条件为各个设备的费用及能量消耗,这些约束条件的约束特点在于严格条件下对约束条件的惩罚,主要表现在低压塔或高压塔塔器设备的费用,特殊材料塔盘费用,低温冷却水及高压蒸汽的费用。设备折旧期选为3 a,具体计算公式见文献[14]。

4.1 萃取-变压耦合流程优化

本流程需要优化的工艺参数包括:C1萃取剂用量FS1、C1理论板数NC1、C1进料板数NF1、C1萃取剂进料板数NFs1、C2理论板数NC2、C2进料板数NF2、C2循环物流进料板数NR2、C3理论板数NC3、C3进料板数NF3、C4理论板数NC4、C4进料板数NF4。

4.1.1 萃取-变压精馏流程关键参数讨论

萃取精馏塔的萃取剂用量在经济优化中是一个重要的参数,在进行严格优化之前为了减少不必要的工作,需要确定萃取剂的最小用量。由于萃取精馏塔是为了分离乙腈、乙醇与水,所以塔顶物流中产物包括乙腈和乙醇两种产品,经上一小节分析可知,精馏塔塔顶产品中杂质水的含量会很大程度影响乙腈乙醇的分离,因此通过精馏塔塔顶产品的不纯度作为判定萃取剂最小用量的依据[16]。

萃取剂用量FS1和回流比RR1对萃取精馏塔塔顶产品不纯度的影响见图6。萃取精馏塔塔顶产品不纯度随着FS1的增大而减小,并且随着回流比的增大先减小后增大,为使产品不纯度不高于5×10-3(摩尔分数),FS1必须大于75 kmol·h-1。

图6 萃取剂用量和回流比对萃取精馏塔塔顶产品纯度影响Fig.6 Influence of FS1 and RR1 on the product purity of EG in the C3

4.1.2 优化过程方法

采用序贯迭代法对流程进行优化。

4.1.2.1 乙醇、乙腈萃取精馏塔(C1)的优化

1)固定四塔压力(P1=P3=P4=101.3 kPa;P2=506.5 kPa);

2)暂定高压塔的理论板数(NC2)、混合物进料位置(NF2)、循环物料进料位置(NR2),低压塔的理论板数(NC3)、混合物进料位置(NF3),脱水塔的理论板数(NC4)、混合物进料位置(NF4);

3)暂定萃取塔的萃取剂用量(FS1);

4)暂定萃取塔的理论板数(NC1);

5)暂定萃取塔的萃取剂进料位置(NFs1)、混合物进料位置(NF1);

6)调整回流比RR1和D1直到满足C1塔顶塔釜纯度要求;

7)返回步骤5)改变NFs1和NF1直到TAC 最小;

8)返回步骤4)改变NC1直到TAC最小;

9)返回步骤3)改变FS1直到TAC最小。

4.1.2.2 脱水塔(C4)的优化

1)固定脱水塔的总塔板数(NC4);

2)固定脱水塔的进料位置(NF4);

3)改变回流比RR4和塔顶采出流量D4,使C4塔顶和塔釜产品纯度达到要求;

4)返回步骤2),改变NF4直到TAC最小;

5)返回步骤1),改变NC4直到TAC最小。

萃取-变压精馏流程最优工艺操作参数为:FS1=80 kmol·h-1、NC1=29、NC2=30、NR2=17、NC3=20、NC4=21,此时TAC 最小为2.951×106$·a-1。萃取-变压精馏最优流程见图7。

图7 萃取-变压精馏最优工艺流程图Fig.7 Optimal parameters of E-PSD

4.2 变压-萃取耦合流程优化

本流程需要优化的工艺参数包括:C5理论板数NC5、C5进料板数NF5、C5循环物流进料板数NR5、C 6理论板数NC6、C6进料板数NF6、C7萃取剂用量FS7、C7理论板数NC7、C7进料板数NF7、C7萃取剂进料板数NFs7、C8 理论板数NC8、C8 进料板数NF8。

4.2.1 变压-萃取精馏流程关键参数讨论

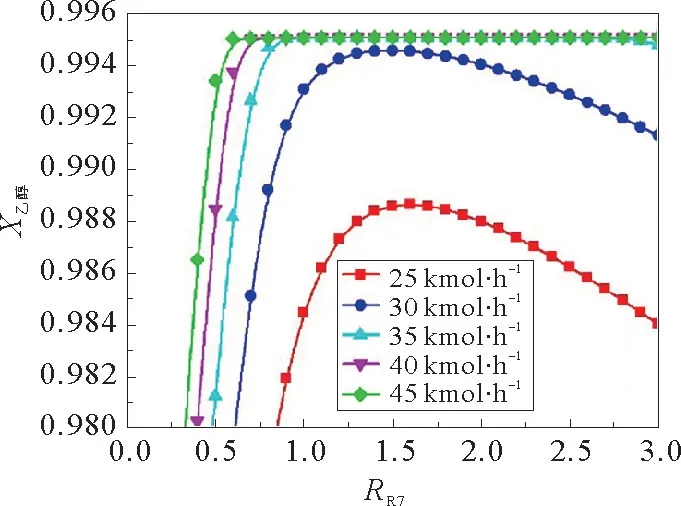

本流程中萃取剂用量FS7和回流比RR7对萃取精馏塔塔顶产品乙醇纯度的影响见图8。产品乙醇的纯度随FS7的增大而增大,并且随回流比的增大先增大后减小,为使萃取精馏塔塔顶产品乙醇的摩尔分数高于0.995,FS7必须大于35 kmol·h-1。

图8 萃取剂用量和回流比对乙醇萃取精馏塔塔顶产品乙醇纯度的影响Fig.8 Influence of FS7 and RR7 on the product purity of EG in the C7

4.2.2 优化过程方法

同样采用序贯迭代法对流程进行优化。可以得到变压-萃取精馏流程最优的工艺操作参数为:NC5=33、NR5=23、NC6=25、FS7=40 kmol·h-1、NC7=35、NC8=24,此时TAC 最小为2.767×106$·a-1。变压-萃取精馏最优流程见图9。

图9 变压-萃取精馏最优工艺流程图Fig.9 Optimal parameters of PS-ED

4.3 两类节能型流程经济性比较

表1给出了经济最优的萃取-变压精馏流程和变压-萃取精馏流程的经济数据。从表1可以看出,变压-萃取精馏流程与萃取-变压流程相比,TAC 降低了6.27%,其中年操作费用降低了16.47%,而设备总投资费用增加了11.06%,这说明两者TAC差距并不大。

表1 常规萃取-变压、变压-萃取精馏工艺最优操作参数与经济数据Table 1 Optimal operating parameters and economic data of E-PSD and PS-ED

比较两者可以发现,变压-萃取流程与萃取-变压相比,变压部分所需的循环流量增加了17.49%。这是因为变压精馏部分的原料进料量与萃取-变压流程中变压精馏部分的原料进料量相比更大,待分离组分占进料组分比例反而变小,分离难度更大,所以所需循环流量更大;同理,萃取精馏部分的原料进料量小于萃取-变压流程中萃取精馏部分的原料进料量,所以流程所需萃取剂要更少一些。因为萃取精馏部分的萃取剂的沸点远远高于变压精馏塔顶近共沸组成物流的沸点,所以脱水塔再沸器需要高压蒸汽加热,变压塔再沸器塔釜只需要低压或中压蒸汽加热。相比较而言,减少流程所需的萃取剂能更好的节能。

通过前面经济优化时的分析也可以得知,如果萃取-变压流程中萃取精馏塔塔顶采出中有过多的水进入变压精馏部分,杂质水会和乙醇、乙腈形成存在最低共沸点的三元共沸物,在变压精馏塔顶循环物流中累积而无法分离出,因此流程对萃取精馏塔塔顶分离的产品纯度要求非常高;变压-萃取流程中如果有过多的乙腈从低压塔塔釜进入萃取精馏塔内,由于乙腈的沸点低于乙醇和水,乙腈也会最先从萃取精馏塔塔顶采出而不会在塔内累积,说明变压-萃取流程更具优势。

5 结 论

1)针对乙醇-乙腈-水物系有多个二元和三元共沸物的特点,设计了变压-萃取耦合型精馏工艺。其中,萃取-变压耦合流程中的萃取精馏塔塔釜得到水,乙醇-乙腈可以通过变压精馏实现物系的有效分离,该流程最优TAC 值为2.951×106$·a-1;变压-萃取流程通过高压塔将乙腈优先分离,乙醇和水可以通过萃取精馏分离,该流程最优TAC为2.767×106$·a-1。变压-萃取流程与萃取-变压流程相比,总体TAC降低了6.27%。

2)在萃取-变压流程中,控制萃取精馏塔塔顶产品中水的纯度是技术关键;而变压-萃取流程则更好控制,说明变压-萃取流程设计更加合理,同时其经济性也更突出。