多孔棉布-酚醛轴承保持架的应变速率敏感性

张亚锋 ,张韶华 ,周 刚 ,张激扬 ,卿 涛 ,周宁宁

(1.西南科技大学制造过程测试技术教育部重点实验室,四川 绵阳 621010;2.北京控制工程研究所精密转动和传动机构长寿命技术北京市重点实验室,北京 100094)

酚醛树脂具有优异的机械性能、耐高温、耐磨损等特点,在国防军工、机械、建筑等行业获得广泛的应用[1-2].多孔棉布-酚醛是通过棉布与酚醛树脂粘合而成的一种复合材料,该材料以酚醛树脂为粘合剂,以棉布为基材经过热卷压和固化制成,具有质轻、耐磨损等优点,此外,材料内部具有微小孔隙和通道,可通过毛细作用储存润滑油,因此在运行过程中具有自润滑特性,常被用于制作空间轴承保持架[3-6].空间轴承保持架在运行过程中会与轴承其他零件(滚动体、内外圈)发生随机碰撞接触,使材料受到随机交变应力的作用.因此,为了使轴承保持架能正常的发挥其功能,提高其可靠性,研究多孔棉布-酚醛的应变速率敏感性尤为重要.

近年来,国内外学者对改性酚醛树脂的热分解性质[7-9]、加工性质[10]和摩擦学特性[9]进行了研究.此外,也有不少学者对改性酚醛树脂的应变速率敏感性进行了探索:侯海周等[3]对酚醛层压材料在不同应变速率下的动态破坏机理进行了研究,指出酚醛层压材料具有较强的应变速率效应,并用本构方程描述了材料的力学行为;Heimbs 等[11]研究了玻璃纤维增强酚醛的应变速率敏感性,试验发现玻璃/酚醛复合材料有很强的应变速率依赖性,其拉伸强度在高应变速率下提高了80%;Li 等[12]对碳纤维增强酚醛树脂的应变速率敏感性进行了研究,发现材料具有应变强化和动态韧性现象.虽然国内外学者针对各种纤维/酚醛复合材料的应变速率敏感性进行了研究,但对多孔棉布-酚醛的应变速率敏感性研究还不多见.

纳米压入法可用于精确测量材料的静态和动态力学性能,在研究材料蠕变性质[13]、应变速率敏感性[14]方面得到了广泛的应用.本文通过纳米压痕仪系统研究了多孔棉布-酚醛复合材料在不同应变速率(0.01、0.05、0.10、0.30 s-1)作用下硬度和弹性模量的变化趋势,探讨了多孔棉布-酚醛保持架在动态加载下力学性能变化规律.本文的研究结果有利于理解多孔棉布-酚醛复合材料动态力学性能,可为评价以多孔棉布-酚醛空间轴承保持架的服役可靠性提供参考.

1 试验材料和方法

多孔棉布-酚醛轴承保持架以酚醛树脂和棉布通过热卷压和固化制成.材料的孔隙率为10%~15%,微孔直径从纳米到微米尺度均有分布,其中最大微孔直径约1 μm.试验前把多孔棉布-酚醛保持架制作为尺寸约为2 cm × 2 cm × 2 cm 的标准样品.多孔棉布-酚醛的纳米力学性能在纳米压痕仪(G200,Keysight,USA)上使用连续刚度模式进行动态力学表征.试验前先对压头的面积函数和仪器的系统刚度进行标定,连续刚度是指在法向力的加载过程中,将固定频率的简谐载荷附加在加载信号上,连续获得加载过程中力学性能与压入深度的关系[15].本研究中使用曲率半径为20 nm 的Berkovich 压头进行压痕测试,最大压入深度为2 000 nm,简谐频率为45 Hz,简谐位移为2 nm,应变速率分别为0.01、0.05、0.10、0.30 s-1.每个参数下至少进行25 次独立压痕试验.

2 结果与讨论

2.1 硬度应变速率敏感性

多孔棉布-酚醛保持架材料的硬度和弹性模量随压入深度的变化如图1 所示.

图1 硬度和弹性模量随压入深度的变化Fig.1 Variation of hardness and elastic modulus with depth

硬度和弹性模量随压入深度变化的每一条曲线均来至于至少16 组有效数据.随着压入深度的增加,硬度和弹性模量先急剧降低然后逐渐稳定.首先对多孔棉布-酚醛的硬度曲线进行分析,材料在进行连续刚度力学性能的测试过程中,压头以10 nm/s的速度靠近样品表面,当压头与样品表面接触刚度达到设定值时(200 N/m),仪器判断压头和样品接触.由于表面粗糙度和压头几何尺寸的影响,压头在接触样品的初始阶段有显著的尺寸效应,因此在压入初期获得的硬度值H并不是材料的真实值H0,H和H0关系[16]为

式中:h为压入深度;h*为与压头几何尺寸相关的参数.

从式(1)可知:在压入初期,h很小,试验获得的硬度值H将显著高于真实硬度值H0;随着压入深度h的增加,h*与h的比值减小,最终趋于0,H逐渐趋于H0,所以在不同应变速率下获得的硬度值是快速降低然后趋于平稳的.此外,研究表明纳米压痕的尺寸效应不仅与压头几何尺寸相关,还受到压入过程中材料的变形方式、材料表面粗糙度等影响[17].因此同一材料在不同区域压入的初始阶段,获得的数据均有较大的误差.此外,微孔在材料的空间上呈随机分布,如果压头压入方向刚好与微孔轴线方向重合,测试会失败,得不到试验结果.如果压入方向没有和微孔轴线方向重合,就会得到有效数据,但是,并不能排除微孔对测量结果的影响,因此有效数据的部分误差可能是由于微孔存在造成的.

为了降低压头几何尺寸和材料表面状态等因素的影响,取压入深度1 000~2 000 nm 来分析应变速率与多孔棉布-酚醛材料力学性能的关系.图2 为不同应变速率下多孔棉布-酚醛保持架硬度和弹性模量随应变速率的变化曲线.由图2(a)可知:随着应变速率的增加,多孔棉布-酚醛材料的硬度先增加后降低;当应变速率从0.01 s-1增加到0.05 s-1,硬度快速增加;当应变速率从0.05 s-1增加到0.3 s-1时,硬度急剧降低.硬度H与应变速率关系为[18]

式中:K为强度系数;m为应变速率敏感性指数,m越大,产生相同应变所需要的应力越大[19],m越小,在应力作用下有很强的局部剪切流发生[20].

由图2(b)可知:多孔棉布-酚醛材料的弹性模量随应变速率的增加先增加而后降低;当应变速率从0.01 s-1增加到0.05 s-1,弹性模量出现快速增加,当应变速率从0.05 s-1提高到0.30 s-1时,弹性模量出现急剧降低.

图2 硬度和弹性模量随应变速率的变化Fig.2 Variation of hardness and elastic modulus with strain rates

用式(2)拟合应变速率从0.01 s-1到0.05 s-1的硬度值得到m的值为0.39.根据Oliver-Pharr 模型[15],纳米压痕硬度H=F/Ah,其中:F为法向作用力;Ah为接触深度为h时的接触面积.

图3 为不同应变速率下的荷载-压入深度曲线,由图3 可知:在相同的压入深度下(1 500 nm),应变速率为0.01 s-1和0.05 s-1时,作用在

图3 不同应变速率下的载荷-压入深度曲线Fig.3 Typical load-pressing depth under different strain rates

材料表面的载荷分别为4.47 MN 和6.59 MN(图中点A、B对应的值),因此应变速率为0.05 s-1时获得的硬度显著大于0.01 s-1时获得的硬度;当应变速率从0.01 s-1提高到0.05 s-1,材料产生了明显的应变速率硬化效应;随着应变速率进一步提高,硬度显著减小.侯海周等[3]指出酚醛材料具有高交联度网状结构,其宏观力学性能是分子微观运动的表现.由于酚醛内部的侧基、链段等运动单元在力的作用下起到阻尼的作用,材料在宏观力学性能上表现出应变速率效应.因此,棉布-酚醛材料是一种非线性的黏弹性材料,可用一个粘壶与一个弹簧并联的 Kelvin-Voigt 模型对材料的宏观力学性能进行描述[21],如式(3).

式中:σ为应力;E为弹簧弹性模量;ε 为应变;η 为粘壶黏度;t为时间.

根据式(3)可以推断高应变速率下硬度的降低可能与材料表现出的黏弹性(即黏度)有关.为验证应变速率对压头/多孔棉布-酚醛接触区黏度的影响,对压入深度达到最大值(2 000 nm)时,保载10 s,然后观察压头的蠕变位移,获得压头接触区域的蠕变性质.

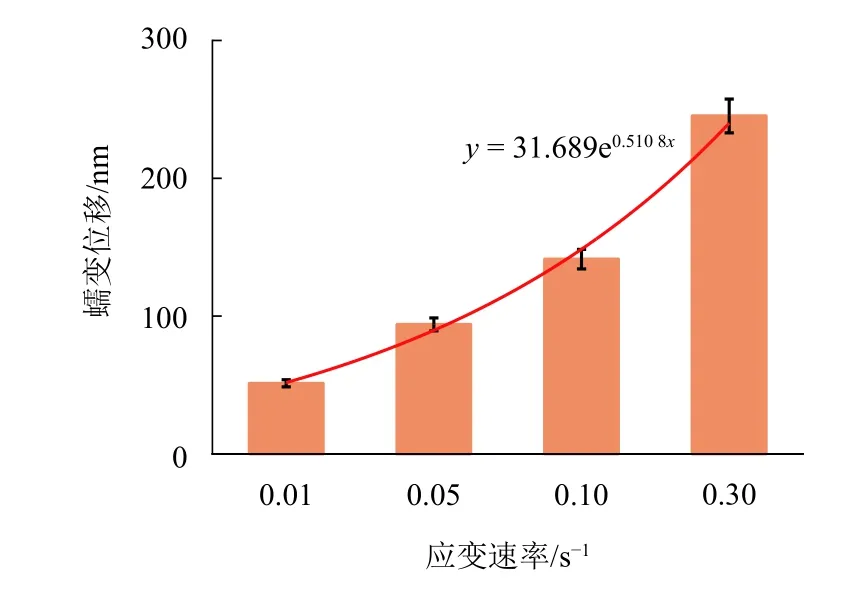

图4 为不同应变速率保载10 s 后压头的蠕变位移值.由图4 可知:棉布-酚醛材料的蠕变性能经过不同应变速率加载后发生了很大的改变;当应变速率为0.01 s-1时,经过10 s 的保载,蠕变位移增加了约50 nm;随着应变速率的提高,蠕变位移急剧增长,当应变速率为0.30 s-1时,经过10 s 的保载,位移增加了约245 nm.

图4 不同应变速率下的蠕变位移Fig.4 Length of creep under different strain rates

图5 为不同应变速率下,法向力加载到最大深度的时间,由图5 可知:当应变速率为0.01 s-1时,法向力加载到最大深度(2 μm)的时间约550 s,材料有足够的时间完成弹性变形以释放能量;当应变速率为0.30 s-1时,法向力加载到最大深度的时间短(约50 s),高频简谐力使材料产生的弹性形变不能及时恢复,并消耗在材料的内部摩擦上,以转化成热量.

图5 不同应变速率下压入深度的变化情况Fig.5 Depth curves under different strain rates during indentation

由于在压头接触区形成了相对封闭的区域,棉布-酚醛是热的不良导体[22],聚集的热量可能使材料局部产生明显的黏流性质.随着应变速率的增加,压头接触区域局部温度进一步增加,黏度降低,材料的蠕变性质表现非常明显,蠕变位移急剧增加.由于蠕变位移增加,局部应力会降低,宏观表现为在相同的压入深度下法向力减小.如图3 所示,压入深度为1 500 nm,应变速率为0.10、0.30 s-1对应的法向载荷分别为3.09、2.44 MN(图3 中点C、D对应的值),显著低于应变速率0.01 s-1时的法向载荷.因此,当应变速率从0.10 s-1增加到0.30 s-1时,通过Oliver-Pharr 模型获得硬度值降低.因此可以推断,随着应变速率的增加,与压头接触区域的棉布-酚醛材料的力学性能由黏弹性为主向以黏性为主转变.分析表明,多孔棉布-酚醛的硬度值随应变速率的变化表现出先增加后降低是应变硬化效应和应变局部软化效应竞争的结果,当应变硬化占主导时,硬度值增加;当应变局部软化占主导时,硬度值降低.

2.2 弹性模量应变速率敏感性

对多孔棉布-酚醛材料弹性模量的变化曲线分析发现,弹性模量表现为在压头接触初期快速降低然后趋于稳定.由式(4)可知,试验获得的弹性模量Er是接触刚度和接触面积的函数[23].

式中:S为接触刚度;β为与压头几何尺寸相关的参数;A(hc)为接触深度为hc时的接触面积.

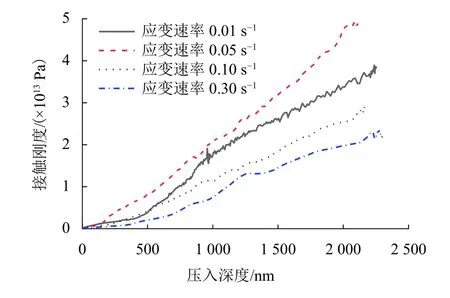

在材料与压头接触初期,由于压头形状和材料表面粗糙度的影响,接触面积有很大的测量误差,获得的弹性模量数值有很大的测量误差.考虑到接触刚度是与接触深度和接触面积无关的参数,本文对接触刚度随压入深度的变化曲线进行了分析,如图6 所示,接触刚度随压入深度的变化呈线性增长.该结果表明获得的测试数据可靠,也进一步证明接触初期较大的弹性模量误差是由尺寸效应造成的.

图6 不同应变速率下的接触刚度Fig.6 Contact stiffness under different strain rates

因此,为减小压入初期尺寸效应和材料表面状态的影响,取压入深度从1 000~2 000 nm 的数据研究应变速率与多孔棉布-酚醛保持架弹性模量之间的关系.

如前所述,当应变速率在0.01~0.05 s-1时,材料出现了应变硬化效应,弹性模量随着应变速率的增加而增加.随着应变速率的继续增加,多孔棉布-酚醛材料由黏弹性为主向以黏性为主转变.在纳米压痕连续刚度测试中,正弦激励载荷作用到样品表面,黏性材料的应变和应力间会产生相位差.图7为不同应变速率下相位角随压入深度的变化曲线.在纳米压痕连续刚度测试中,相位角定义为力和位移之间的相位差[15].相位角增加,材料的黏性表现得越为明显.对于多孔棉布-酚醛材料,由于酚醛树脂链段在运动时要受到内摩擦力的作用,当应变速率增加时,链段的运动与外力的变化不同步,应变滞后于应力,形成相位角[24],相位角越大,说明链段的应变滞后越显著.图7 结果表明:当应变速率为0.01 s-1和0.05 s-1时,相位角保持在6° 左右;随着应变速率的进一步增加,相位角增加明显,当应变速率为0.30 s-1时,相位角最大达到16°.

图7 不同应变速率下的相位角变化Fig.7 Phase angles of the porous cotton-phenolic under different strain rates

对于黏弹性材料,弹性模量又称为复变模量G*,由实部G′和虚部G′′构成[25]:其中实部表示形变通过弹性变形储存的能量,反映材料形变时的回弹能力;虚部表示物体形变以热的形式损耗的能量,反映材料形变时内耗的程度(黏性).

随着应变速率进一步加大,多孔棉布-酚醛受到高频激励载荷时会产生滞后现象,外力产生的变形不能及时恢复,部分弹性储能无法释放出来,被损耗在材料的自摩擦上并以热量的形式放出.此时,材料表现出黏性,相位角急剧增加.因此,复变模量的实部变小,虚部增加.根据公式计算表明,当应变速率从0.05 s-1提高到0.30 s-1时,复变模量的虚部最大提高了2.7 倍.因此,在宏观上表现为接触刚度随应变速率的增加而降低(图6).根据式(4),接触刚度的降低将导致弹性模量的急剧降低,因此弹性模量先增加后降低.对多孔棉布-酚醛弹性模量随应变速率变化的分析表明:弹性模量的变化亦是应变硬化效应和应变局部软化效应竞争的结果,低应变速率作用下,材料形变以弹性形变储存能量,表现为应变硬化效应;当应变速率较高时,形变以热的释放能量,表现为应变局部软化效应.

综上,应变速率在0.01~0.05 s-1时,多孔棉布-酚醛保持架的硬度和弹性模量呈增加的趋势,其抗磨性和抵抗变形的能力在这个区间会有所提高;当应变速率高于0.05 s-1时,硬度和弹性模量降低,抗磨性和抵抗变形的能量减弱.因此,通过控制轴承保持架的几何尺寸、重量、含油率和轴承运行速度等参数,使多孔棉布-酚醛保持架的应变速率处于0.01~0.05 s-1是很有必要的.

3 结 论

1)不同应变速率下多孔棉布-酚醛保持架材料的硬度和弹性模量的快速降低与压头压入初期的尺寸效应相关,随着压入深度的进一步增加,硬度和弹性模量的数值趋于稳定.

2)随着应变速率的提高,多孔棉布-酚醛材料的硬度和弹性模量先增加后减小,当应变速率从0.01 s-1提高到0.05 s-1,硬度和弹性模量提高与材料的应变硬化效应有关;当应变速率从0.05 s-1增加到0.3 s-1,材料从黏弹性向黏性转变,压头接触区域局部材料黏度降低,蠕变位移明显增加,局部应力降低,材料的硬度和弹性模量值降低.

3)多孔棉布-酚醛的硬度和弹性模量值随应变速率的变化先增加后降低是应变硬化效应和应变局部软化效应竞争的结果,当应变硬化占主导时,硬度和弹性模量值增加;当应变局部软化占主导时,硬度和弹性模量值降低.