基于极间阻抗特性的微细电火花放电状态检测系统设计

胡 波 张勇斌 刘广民 袁伟然 张 林

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

微细电火花加工具有工艺设备简单、能量易控制、加工精度较高等优点,是目前几十微米至几百微米加工尺度的微小孔、微型腔等微结构制造的主要加工手段之一[1]。微细电火花加工放电状态的准确识别是实现微细电火花加工过程精确控制的前提条件,也是提高加工效率和工艺质量的重要保证。微细电火花加工放电状态识别技术实质上是指在加工过程中判别不同的脉冲放电状态,尤其是从正常放电状态识别出异常放电状态,为后续的间隙调整和控制提供依据,尽量避免产生异常放电的情况,从而提高加工精度和加工效率[2]。

微细电火花放电状态检测最常用的方法是间隙平均电压检测法[3],间隙平均电压检测法是通过设定阈值对微细电火花状态进行识别,该方法可以应用于微细电火花,但存在检测效果不理想,滞后性强等问题。其检测灵敏度和阈值电压设置的准确性会受到脉冲参数调整变化的影响,而在利用微细电火花加工对复杂工艺零件进行加工时,需要用到多组脉冲参数,不同脉冲参数下需实时调整阈值,利用间隙平均电压检测法适应性不强。刘晓萌等[4]对微细电火花加工放电状态特性进行了研究,分析各放电状态产生的原因,同时根据各放电状态特性的不同对放电状态进行识别。张玲瑄[5]等对实时采集到的极间电压和电流信号,通过模糊运算判别采样点的放电状态,再将采样点放电状态值映射为放电状态矢量,并对该矢量进行统计得到“短路率”和“火花/电弧率”,经过模糊推理辨识出各周期的放电状态。还可以通过检测放电脉冲是否存在击穿延时、高频分量、声频信号及射频信号等对放电状态进行识别。研究表明电弧放电脉冲有时也存在放电击穿延时现象,所以击穿延时检测法不能准确区分出电弧放电脉冲和火花放电脉冲[6]。高频检测法[7]不能判别单个脉冲的放电状态,并且电路组成较复杂。射频信号与声频信号检测法受到环境因素的影响较大[8]。

本文基于极间阻抗变化特性[9],提出了基于极间阻抗变化特性的微细电火花加工放电状态检测方法,从而实现微细电火花加工放电状态的识别,进一步提高微细电火花加工效率。

1 检测原理及总体设计

1.1 检测原理

在微细电火花加工过程中,极间介质击穿形成等离子体放电通道是实现微细电火花加工的前提。在极间介质未击穿前,极间处于高阻抗状态;当极间介质被击穿形成放电通道时,极间处于中阻抗状态;当工具电极和工件接触时,极间处于低阻抗状态。加工过程中,正、负两极之间的电压幅值大小会随着放电通道的搭接与断开而变化,这表明脉冲性电场击穿极间介质形成了放电通道后,两极之间的阻抗发生了快速改变,极间可以等效为包括电阻、电感、电容等原理性器件的电路,如图1所示,其正负两极P+与P-之间某一时刻的阻抗可表示为式(1)。

(1)

基于上述极间通道阻抗变化的特性,提出了一种新的放电状态检测方法,主要是通过配置一个恒压直流电源,经电阻分压限流后输出到正负两极之间,由极间阻抗的变化导致分压值的突降变化,再由检测电路捕捉该变化,从而判断放电状态。图中直流电源DC提供检测电路所需恒压,R1为分压限流电阻,分压电阻R2、放电回路电阻R3和电容C1可以调控检测波形的响应特性,二极管D2可以防止间隙脉冲对检测电路造成影响。当两极微小间隙被击穿前,处于开路状态,两极间的阻抗极大,二极管D2和放电回路电阻R3上无电流通过,分压限流电阻R1和分压电阻R2分压Us保持稳定;两极被击穿后,处于放电和短路时,间隙通道的阻抗突降会引起端电压Us随之骤减;在微细电火花放电过程中,极间放电通道形成后,其阻抗会发生变化,阻抗大小会介于开路与短路之间,表现为端电压Us的不同幅值。因此,可以通过检测Us的幅值变化得知放电间隙的放电状态。

1.2 检测系统总体设计

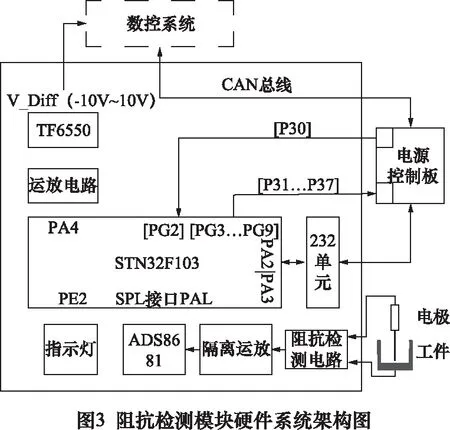

检测系统需要设计实现极间电压信号采集功能,检测系统与电源控制板通信功能以及差分控制电压输出功能,由此设计的检测系统总体方案如图3所示。检测系统主控芯片选用单片机STM32F103,最高72 MHz工作频率,具有丰富的外设资源,串行单线调试接口,多达8个定时器,2个SPI接口,DAC模块是12位数字输入,电压输出型的DAC。232单元实现检测系统与电源控制板通信功能,获取电源控制板相关的电源控制参数;ADS8681芯片作为数据采集模块核心器件,ADS8681是一种集成式数据采集系统,基于16位逐次逼近(SAR)模数转换器(ADC),工作吞吐率为1MSPS。

检测系统获取检测使能信号后,开始进行检测功能,利用TIM3定时器中断服务函数对采集到的电压数据进行处理判断,输出差分控制电压控制数控系统,同时通过引脚向电源控制板输出放电状态信号。

2 检测系统模块设计

2.1 数据采集模块

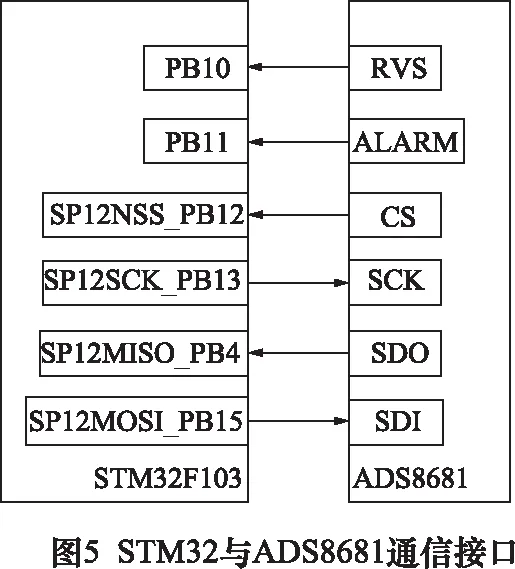

在数据采集模块,极间信号处理路径如图4所示,极间电压信号X1经过阻抗检测电路实现对信号的滤波处理,处理后的信号X2经过阻容低通滤波器后利用隔离运放实现信号隔离,利用运算放大器将信号X4作为ADS8681芯片输入信号,利用STM32自带SPI实现与ADS8681通信,用于获取数据采集芯片采集到的电压数据结果。STM32与ADS8681之间的引脚接口图如图5所示。数据传输过程,STM32作为主机,ADS8681作为从机,主机通过向它的SPI串行寄存器写入一个字节来发起一次传输。寄存器通过MOSI信号线将字节传送给从机,从机也将自己的移位寄存器中的内容通过MISO信号线返回给主机。

2.2 串口通信模块

串口通信的功能是实现检测系统与机床电源控制板通信,电源控制板将脉冲参数如占空比等参数发送给检测系统,同时检测系统将阈值等信息发送给电源控制板。串口通信模块采用金升阳TD301D232H,可将TTL电平转换为RS232的电平,实现信号隔离,可以方便嵌入用户设备,使设备轻松实现RS232协议网络的连接功能。串口通信模块电路原理图如图6所示。

串口通信的协议约定如表1,以0×FF作为起始标志,起始标志后连续9个字节包含检测系统与电源控制板之间通信的数据。串口中断服务函数流程图如图7所示,当检测板发送串口接收中断时,判断是否为开始标志,进行数据接收处理,当接收完一组数据之后,将接收到的数据发送给电源控制板进行数据校验,当电源控制板单独发送0×01确认字符给检测系统时,标志数据传输无误,此时检测系统将存储接收到的数据。

2.3 DAC输出模块

DAC输出电路原理图如图8所示,利用OPA237UA运算放大器将STM32芯片的DAC输出信号放大后作为信号调理模块TF6550GN模块的输入,该模块前级为单极信号输入,后级为双极信号输出的有源隔离模块。通过DAC输出电路,可得到-10 V ~ +10 V 差分控制电压,用于控制数控系统的进给和回退。

3 程序设计及控制策略分析

3.1 检测系统程序设计

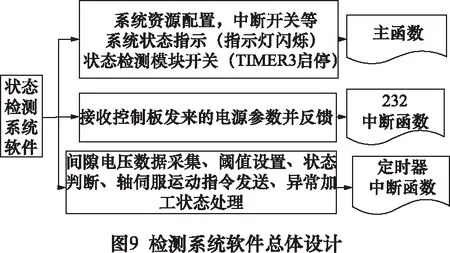

在硬件设计的基础上,检测系统的软件系统设计如图9所示,主函数、232中断函数定时器中断函数分别处理不同的任务。单片机STM32的主要功能是完成串口通信、数据采集和控制信号输出等。系统软件基于KeilμVision5开发系统利用C语言完成,包含主程序和子程序,主程序流程图如图10所示。

表1 数据通信协议

3.2 控制策略分析

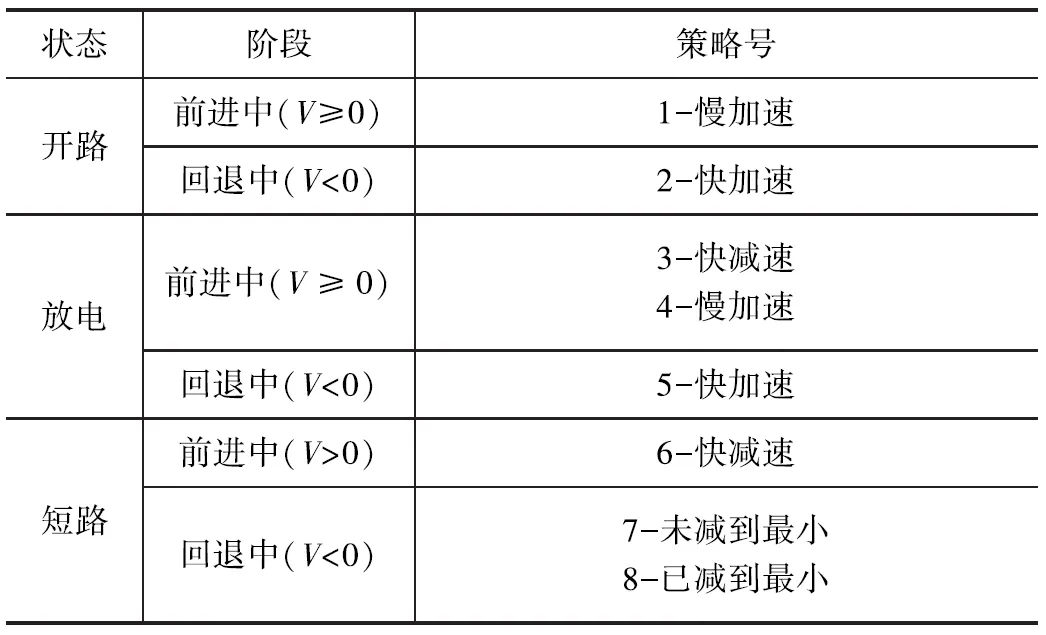

为实现微细电火花加工高效高质量加工,对电火花不同状态下数控系统轴的进给方向进行区分,提出不同的控制策略。如表2所示,当轴在进给过程中是开路时,则需要加速进给,直到发生放电;出现放电状态时可采取快减速或慢加速,采取前者是由于蚀除速度较慢,防止发生短路,采取后者是为了提高加工效率;前进中出现短路时应当快减速,直至短路消失;当轴在回退过程中为开路时,采取快加速模式,直至轴停止;若回退中发生放电,由于放电间隙会存在电蚀产物造成虚假短路的情况,且轴的控制会滞后,采取快加速让轴停止,然后加速进给到一定速度开始加工;回退中出现短路时,则根据当前速度是否达到最小设定速度,若已经达到最小速度,则逐步增速到其半速回退,等待状态改变。

表2 控制策略表

在微细电火花放电加工过程中的状态判断程序流程图如图11所示,由STM32利用SPI读取数据采集结果,并将结果进行累加,达到一定数量后求其平均值,利用平均值与阈值进行比较的到极间放电状态,根据控制策略表中的方案结合状态和数控系统轴的进给方向选择不同的控制策略,输出控制信号,控制数控系统轴的进给。

4 测试结果

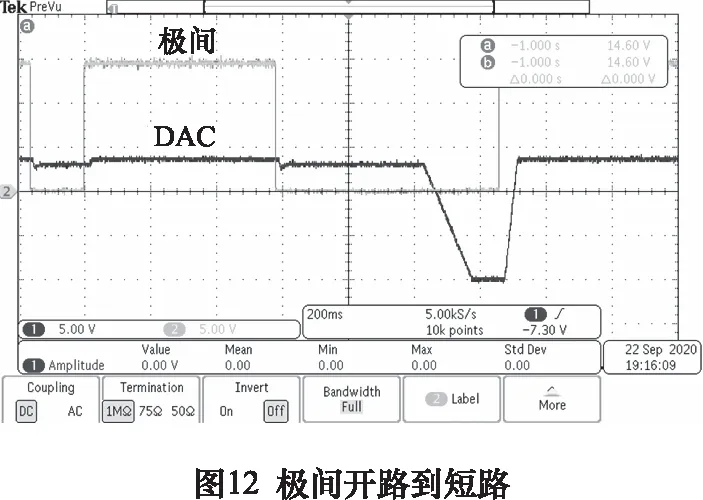

为了验证检测系统的设计的正确性和控制策略的准确性,开展了检测系统测试实验,利用示波器观察极间电压和DAC输出的差分控制信号。如图12所示,在极间状态从开路到短路时,DAC输出模块电压从正向变为负向,此时数控轴回退。在图13中,极间出现持续开路,此时DAC输出模块电压以固定量增加,此时数控轴加速前进,提高数控轴行程效率。

5 结语

针对传统的间隙平均电压检测法的灵敏度和阈值设置准确性会受到脉冲参数调整的影响的问题,提出了以极间通道阻抗变化导致的电压波动为检测对象来表征放电状态的检测方法。通过配置一个恒压直流电源,经电阻分压限流后输出到正负两极之间,由极间阻抗的变化导致分压值的突降变化,再由检测电路捕捉该变化,从而判断放电状态。对检测电路原理进行分析,设计基于STM32F103芯片的检测检测系统,并利用Altium Designer进行PCB硬件设计,包含通信、滤波、信号采集、DAC输出等电路,同时利用KeilμVision5完成检测控制程序算法设计。经过测试可应用于微细电火花放电状态检测,以提高微细电火花加工质量和加工效率。