Lu3Al5O12基闪烁陶瓷研究进展

武 彤, 王 玲, 贺 欢, 王 慧, 申 慧, 刘 茜, 石 云*

(1. 中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室, 上海 200050; 2. 华中师范大学, 湖北 武汉 430079; 3. 上海应用技术大学, 上海 201418)

1 引 言

闪烁体是一种能将入射的高能射线或高能粒子转化为可见光或紫外光的功能材料。按结构形态可将闪烁材料分为粉末、纤维、薄膜、玻璃、单晶、陶瓷、惰性气体及液化态等无机闪烁体,以及塑料和有机液体等有机闪烁体。其中应用最广泛的是单晶和陶瓷闪烁体。闪烁材料的应用可追溯到1896年,CaWO4作为X射线荧光粉开始应用于医用X光片[1];1948年[2]发现了NaI∶Tl单晶的闪烁特性并用光电倍增管成功实现信号读出。后续人们又相继发展了Bi4Ge3O12(BGO)[3]、PbWO4(PWO)[4]和Ce∶Lu2SiO5(Ce∶LSO)[5]等一系列性能优异的闪烁体, 并在放射医学、高能物理、核物理、工业无损探伤、地质勘探、安全检查等领域得到广泛应用。与闪烁单晶相应,闪烁陶瓷的研究也在不断推进,20世纪80年代,美国通用电气公司(General electric company,GE)最早开发了(Y,Gd)2O3∶Eu透明闪烁陶瓷,并将其应用于医用X-CT探测器[6]。随后,Ce,Pr∶Gd2O2S、Cr,Ce∶Gd3Ga5O12、Ce∶BaHfO3,Eu∶Lu2O3等闪烁陶瓷相继被报道[7],并成功实现了商业应用。但是,由于这些材料在透光性、光产额以及快速响应等方面存在不足,亟待开发新型高性能的闪烁材料,以满足新一代闪烁探测器和系统的应用需求。

稀土离子掺杂的镥铝石榴石(Lu3Al5O12,LuAG)是目前研究比较活跃的一类闪烁材料,LuAG属于石榴石结构立方晶系,体心立方晶格,密度较高(6.67 g/cm3),有效原子序数大(Zeff=63),对各种射线的吸收系数大,阻止本领强,物理化学性能稳定,是一种优异的闪烁基质材料。但是,LuAG熔点高达2 010 ℃,晶体生长存在一定的难度。1994年,Vaneijk等[8]报道了Ce∶LuAG单晶,其在X射线激发下的光产额为11 000 pho/MeV; 1995年,Lempicki等[9]用提拉法制备了Ce∶LuAG单晶,射线激发下光产额仅5 606 pho/MeV。上述关于LuAG的早期研究工作,由于光产额和衰减时间等与当时广受关注的钙钛矿结构体系的Ce∶(LuxY1-x)AlO3(Ce∶LuYAP)[10]相比差距较大,LuAG这一体系没有引起重视。2000年起,由于高能物理和工业界的新材料需求推动,Nikl等在Ce∶LuAG单晶[10]和Pr∶LuAG单晶[11]的生长和发光机理研究方面开展了大量系统的工作,材料性能不断优化,LuAG重新引起了广泛关注。先后报道了Yb∶LuAG[12]、Pr∶LuGAG[13]、Nd∶LuAG[14]、Ce/Pr∶LuYAG[15]、La∶LuAG[16],以及Mg2+、Ca2+、Sr2+和Ba2+共掺杂Ce∶LuAG[17]等的单晶生长和闪烁性能研究。2013年,Nikl等[18]对LuAG基闪烁晶体的研究进展进行了详细综述,指出LuAG是一种有应用前景的闪烁基质材料。

近年来,通过晶体生长技术的优化,LuAG基闪烁晶体的性能正在稳步提高。提拉法生长的0.2%~0.3%(原子百分比)Ce∶LuAG晶体[15],光产额已达18 000 pho/MeV(1 μs门宽)和26 669 pho/MeV(10 μs门宽)。而用Bridgman法生长的Ce∶LuAG单晶,Ce浓度从0.05%(原子百分比)上升到0.55%(原子百分比),光产额由17 722 pho/MeV提高到25 714 pho/MeV(1.5 μs门宽),其中τ=60 ns的快分量占76%[19]。研究人员通过能带工程进一步实现了基质组分调控下的性能优化。2014年,Drozdowski等[20]报道了0.2% Pr∶(Lu0.75Y0.25)3-Al5O12晶体,光产额达33 000 pho/MeV,能量分辨率4.4%(@662 keV),是目前报道的最高值。2016年,他们又报道了Pr,Mo∶LuAG晶体[21],光产额达26 200 pho/MeV, 能量分辨率6.1%(@662 keV),均优于Pr∶LuAG晶体(19 000 pho/MeV)。2015年,Kamada等[17]报道了Mg,Ce∶LuAG晶体,光产额达21 300 pho/MeV,衰减时间44.4 ns。

Ce3+具有4f-5d组态,是稀土离子中荧光效率较高的激活离子,Ce3+的5d-4f电子跃迁中,由于5d能级中的电子寿命很短,因此Ce3+也具有快衰减的优势。Ce3+掺杂LuAG的发光峰值位于540 nm左右,能与硅光二极管很好地耦合[27],衰减时间约60 ns,基于Bartram-Lempicki 理论模型计算其光产额可达60 000 pho/MeV[28-29]。美国加州理工学院高能物理学家Zhu教授[30]指出,Ce∶LuAG陶瓷具有优异的抗辐照损伤性能,在高能物理新一代磁性量能器上具有应用潜力。

Pr3+也是高效的稀土发光离子,其发光光谱覆盖了蓝光到近红外波段。Pr3+掺杂LuAG主发射位于310 nm,其突出特点是衰减时间快(~20 ns)、理论光产额高、能量分辨率优,被评价为可实现核医学成像设备TOF-PET(Time of flight, positron emission tomography)应用的品质因子最高的两种材料之一[31]。Pr∶LuAG还具有良好的高温荧光热稳定性[11],在石油勘探领域也有应用潜力。因此,Pr∶LuAG闪烁陶瓷作为高性能闪烁材料的发展潜力巨大。

本文重点就近年来Ce3+、Pr3+掺杂LuAG闪烁陶瓷的研究进展进行综述。

2 闪烁材料发光原理与性能表征

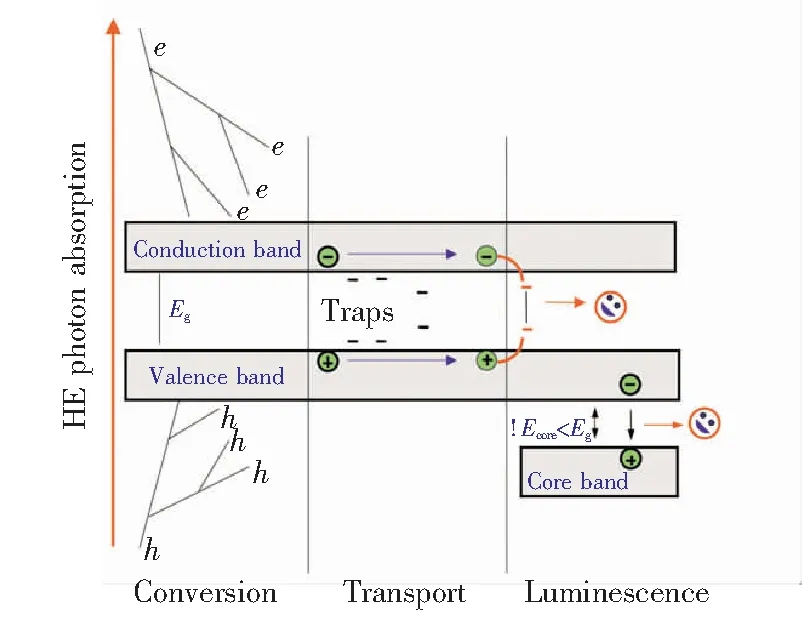

图1给出了闪烁材料的发光过程示意图[32]。闪烁发光转换是一个比较复杂的过程,可以分为转换(Conversion)、传输(Transport)和发光(Luminescence)3个连续的子过程。在初始转换过程中,能量小于~1 MeV的高能光子通过光电效应和康普顿散射效应与闪烁材料的晶格发生多步相互作用;在100 keV光子能量之下,主要是光电效应。许多电子-空穴对在导带和价带中被激发产生并热离化。第一阶段在不到1 ps的时间内结束。电子和空穴在材料中的迁移输运过程中,可能会不断被缺陷俘获,这种非辐射复合造成了能量损失,并使迁移过程产生相当大的时间延迟。因此,这一阶段是最不可预测的,材料的点缺陷、位错、表面和界面等都可能在禁带中引入能级从而改变/降低本征闪烁性能。最后的发光阶段是发光中心对电子和空穴的连续俘获和它们的辐射复合。

图1 宽禁带固态单晶闪烁体中闪烁转换机制示意图,该过程分为转换、传输和发光3个连续阶段[32]。

闪烁材料的主要性能指标有:光产额(Light yield,LY)、能量分辨率(Energy resolution,ER)、衰减时间(Decay)、余辉(After glow)和抗辐照损伤性能(Radiation hardness)等。

光产额是指闪烁体吸收1 MeV能量的光子后,在某一时间门宽(通常在100 ns~10 μs之间,具体数值取决于具体应用)内集成的光子数,或在探测设备中产生的光电子[10]。光产额和以下几个因素有关:(1)闪烁体对入射X射线的吸收系数;(2)产生的激子数和发光中心捕获激子的效率;(3)发光中心的本征发射量子效率;(4)闪烁体的一些几何性能(表面结构、反射性)和透明性;(5)硅光二极管或光电倍增管在闪烁体发射波长处的量子效率[33]。Yanagida等[34]给出了光产额的简单表达式:

LY=106SQB/βEg,

(1)

其中,Eg为材料的禁带宽度;S为从基质到发光中心的能量输运效率;Q为发光中心的发光量子效率;因数B与电离过程中的声子能量损失有关,表示为B=1/(1+0.65K),其中K代表光学声子损失的能量与电离过程损失的能量之比;β为经验常数(2.3~2.5)。

闪烁光产额的测试通常采用闪烁谱仪,在光电效应中产生的光电子使闪烁体激发,其产生的脉冲在γ谱中形成的峰称为光电峰,也称全能峰。光电峰的幅度就代表了γ射线的能量。137Cs的γ能谱的光电峰是比较典型和突出的,通常被作为标准源来检验γ谱仪的能量分辨率,也可作为射线能量测量的相对标准。

由于γ射线在闪烁体中产生的光子数具有一定的统计涨落,光电倍增管的光阴极光子收集效率的统计涨落,以及光电倍增管的光电转换效率和倍增系数的统计涨落,使得同一能量的γ射线产生的脉冲幅度有一分布。由于射线的能量与脉冲幅度成正比,所以通常把这一分布曲线的半宽度与计数率最大值所对应的脉冲幅度之比定义为能量分辨率。通过光电峰位置和半高宽,可以计算相对光产额和能量分辨率。

在闪烁材料的成像应用中,闪烁体的退滞发射会降低后端输出图像的质量和分辨率。其中,两个参数起主要作用:(1)衰减时间,即激活离子自身反应时间;(2)余辉,即材料中的缺陷引起的激活离子的退滞激发和发射。

衰减时间的定义是入射能量停止后,发射光子的能量衰减到原来能量的1/e时所用的时间。衰减时间用下列表示:

I(t)~exp[-t/τ],

(2)

其中,I(t)表示发射强度,τ表示衰减时间。

余辉是由于材料内的缺陷捕获自由移动的电子或空穴而引起的。材料中的缺陷有晶格本身产生的,也有外来杂质引起的。在核医学成像技术中,由于提高成像质量和降低辐照剂量的双重需求,成像速度加快,成像间隔时间缩短至小于100 μs,对降低材料余辉及精确表征技术的需求越来越迫切[35]。 Liu等[36]研究了Ce,Mg∶LuAG陶瓷中的余辉现象,表征了X射线停止激发后4 ms和400 ms的相对余辉值。结果表明,Mg2+共掺杂结合退火明显降低了余辉强度,有利于材料的器件成像应用。

辐照损伤是指闪烁体在接受一定剂量的高能射线照射前后引起的闪烁效率的变化。闪烁体受到辐照后会产生色心等许多缺陷,这些缺陷可以吸收发射特定波长的光,从而降低闪烁效率。在有余辉的情况下,色心处的结合能决定损伤寿命。一般来说,结合能很大,可使损伤在室温下持续两天到几天。有的辐照损伤可以通过在氧化气氛中退火来消除。对于闪烁体的抗辐照性能目前没有明确的定义,通常用实际探测器所允许的最大辐照剂量来衡量,即经过辐照后,闪烁体发射波长处的光学透过率沿单位辐射长度下降 1%~2%时的辐照剂量;也有以辐照后闪烁体的光产额的下降幅度作为衡量标准的。

3 LuAG晶体结构特点

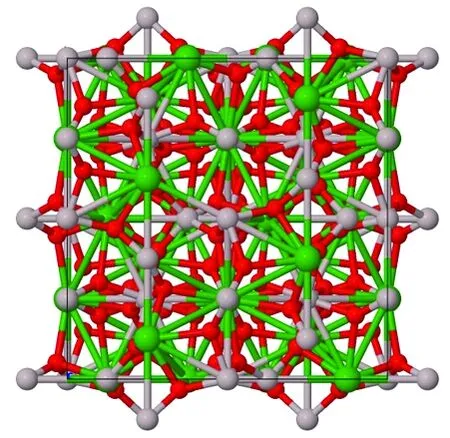

LuAG属立方晶系,空间群为Oh10(Ia3d),其晶格常数为1.191 6 nm。每个单胞中含有8个化学式的原子数量,即共有24个Lu3+、40个Al3+、96个O2-。如图 2所示,Lu3+离子处于8个O2-离子配位的十二面体格位。存在两种Al3+离子格位,40%的Al3+处于6个O2-离子配位的八面体格位,其余60%Al3+处于4个O2-离子配位的四面体格位。因此,LuAG结构是由一些相互连结着的正四面体和正八面体组成的,这些正四面体和正八面体连结起来构成较大的十二面体空隙。这些空隙呈畸变立方体,其中心由Lu3+占据着。LuAG和YAG(钇铝石榴石,Y3Al5O12)具有相同的晶体结构,只是YAG中Y3+的位置被Lu3+所取代。

图2 LuAG晶体结构示意图,绿球表示8配位格位,灰球和红球分别为6配位和4配位格位[37]。

在LuAG结构中,具有十二面体配位的Lu3+和八面体配位的Al3+位置可以被性质类似的其他离子掺杂取代。由于稀土发光离子的有效离子半径与Lu3+离子相近,容易以固溶方式取代Lu3+进入LuAG晶格形成掺杂取代从而实现发光光谱的裁剪。有时出于调整晶格常数或者调整掺杂离子所处晶体场的目的,位于四面体和八面体格位的Al3+离子也能被取代,从而实现对掺杂离子光谱性能的裁剪。值得注意的是,不同格位可容纳的离子半径范围不同[22],取代十二面体的离子半径范围为0.083~0.129 nm,取代八面体的离子半径范围为0.053~0.098 nm,取代四面体的离子半径范围为0.028~0.059 nm。因此,理论上Ce3+(离子半径0.102 nm)、Pr3+(离子半径0.099 nm)等半径较大的稀土发光离子更易进入十二面体格位取代Lu3+离子,形成(Lu1-xAx)3Al5O12结构。而离子半径较小的Tb3+(0.092 nm)、Sc3+(0.081 nm)、Mo4+(0.066 nm)、Cr3+(0.064 nm)、Ga3+(0.062 nm)等更容易进入八面体格位取代Al3+离子,形成Lu3(AlxB1-x)5O12结构。

4 LuAG基闪烁陶瓷的制备方法

4.1 粉体制备

制备方法主要有固相反应法和液相共沉淀法,还包括溶胶凝胶法和燃烧法等。

固相反应法是制备LuAG基闪烁陶瓷常见的方法[38-41],具有工艺简单、制备周期短的优势。通常是把高纯商业氧化物原料粉体按照化学计量比精确称量后,放入球磨罐中,用磨球、介质、添加剂,在一定转速下球磨一定时间。球磨后的浆料通过干燥过筛得到粉体。该粉体可直接用于陶瓷成型烧结,或经高温煅烧成相后再成型烧结。固相反应法制备粉体常需要额外添加烧结助剂促进烧结致密化,在球磨过程中也容易引入杂质,因此在纯度控制方面需要特别注意。

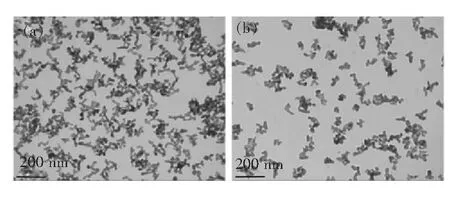

2017年,Hu等[41]报道了固相反应法制备Pr∶LuAG闪烁陶瓷粉体的工艺过程。以4N纯度的商业Pr6O11、Lu2O3和α-Al2O3粉体为原料,以酒精为研磨介质,在刚玉瓶中球磨12 h。混合浆料70 ℃干燥后经200目筛网过筛制成用于陶瓷成型和烧结的粉体。如图 3(a)~(c)所示,商业粉体的平均粒径>3 μm,一些粉体形貌呈片状,粒径分布不均且存在一定程度的团聚;经高速球磨后,如图 3(d)所示,大颗粒能够被充分破碎,形成均匀的混合粉末。这种均匀混合的粉体有利于后续的素坯成型和陶瓷烧结致密化。

图3 商业粉体α-Al2O3(a)、Lu2O3(b)、Pr6O11(c)和球磨后的粉体混合物(d)的场发射扫描电镜(FESEM)显微形貌图[41]。

液相共沉淀法[42-45]是通过在Lu、Al混合盐溶液中添加沉淀剂(一般使用氨水或碳酸氢铵),使Lu3+和A13+离子均匀沉淀,然后将沉淀物进行反复的洗涤,高温热分解得到所需的LuAG粉体。由于沉淀法制备所得的粉体纯度高、粒径小、无团聚,也是制备LuAG粉体的重要方法,有利于获得高纯高烧结活性的纳米粉体,在不添加烧结助剂的情况下即可经烧结获得高光学质量透明陶瓷。液相沉淀法的不足是制备周期长,工艺过程中影响因素多。

图4 Ce∶LuAG粉体在1 000 ℃下煅烧2 h后的透射电镜(TEM)形貌图。(a)无HPC;(b)添加0.8% HPC[45]。

2006年,Li等[42]报道了用共沉淀法制备纳米Ce∶LuAG粉体,以25%氨水和(NH4)2SO4为沉淀剂,在900 ℃煅烧2 h,获得了平均粒径 50 nm 的Ce∶LuAG粉体,并发现(NH4)2SO4可有效降低粉体团聚;2013年,Xu等[45]报道了采用NH4HCO3作为沉淀剂,以0.8%(质量百分比)HPC作为表面活性剂制备Ce∶LuAG粉体,经900~1 100 ℃煅烧2 h,即可获得均匀分散的Ce∶LuAG纳米粉体,粒径范围13.1~92.0 nm。研究发现HPC可显著降低粉体团聚,如图 4所示。

此外,采用溶胶凝胶法[46]和熔剂法[47-48]制备的粉体都有成功用于烧结透明陶瓷的报道。

4.2 陶瓷烧结

陶瓷烧结主要有真空烧结(Vacuum sintering)、氢气烧结和放电等离子烧结(Spark plasma sintering,SPS)等。

真空烧结是一种在真空条件下烧结瓷坯的方法,氧化物陶瓷坯体的气孔中含有的水蒸气、H2、O2等在烧结过程中借溶解、扩散沿着晶界或通过晶粒可从气孔中逸出。但其原料中分解的CO2、CO、特别是N2,由于溶解度较低,不易从气孔中逸出,使陶瓷致密度下降,气孔同时作为光散射源降低了陶瓷的光学透过率。将陶瓷素坯在真空条件下烧结,通过工艺调控使气体在坯体尚未完全烧结前从气孔中逸出,将可以提高陶瓷的致密度和光学质量。近年来,国内采用真空烧结制备LuAG基闪烁陶瓷的工作报道主要见诸于上海大学[45]、中国科学院上海硅酸盐研究所[49-51]和上海光学精密机械研究所[52]等。国际上,日本神岛(Konoshima)化学公司[53]、美国克莱姆森大学(Clemson University)[54]、美国劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Laboratory)[55]、白俄罗斯物理化学所等[56]也有相关工作报道。

2005年,Li等[38]最早报道了Ce∶LuAG陶瓷的固相反应真空烧结制备,烧结条件为1 770 ℃-10 h,添加0.5%(质量百分比)TEOS为烧结助剂。2007年, Cherepy等[55]利用液相法制备Ce∶LuAG粉体结合真空烧结法制备了Ce∶LuAG陶瓷,β粒子激发下的光产额为21 870 pho/MeV。2013年,Xu等[45]采用液相共沉淀法制备纳米Ce∶LuAG粉体,并进行真空烧结制备陶瓷,不添加烧结助剂,在较低温度下(1 750 ℃-10 h)实现了高光学质量Ce∶LuAG透明陶瓷的制备。 2020年,Shi等[50]采用固相反应真空烧结法制备了一系列不同Ce3+掺杂浓度(0,0.1%,0.3%,0.5%)(原子百分比)的LuAG闪烁陶瓷[50],样品如图 5所示。由于添加的烧结助剂量较少(0.03%(质量百分比) MgO),陶瓷在10-4Pa真空度下,烧结温度高达1 800 ℃以上保温10 h才实现充分致密化。

图5 采用固相反应真空烧结法制备的不同Ce掺杂浓度的LuAG闪烁陶瓷,双面抛光1.0 mm厚[50]。

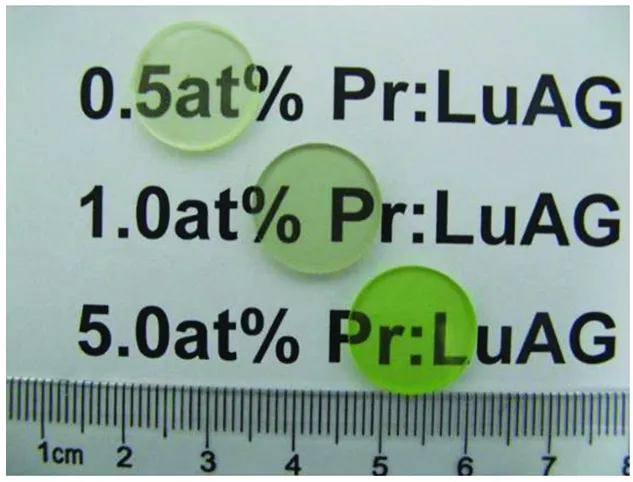

2009年,Zhao等[57]首次报道了Pr∶LuAG半透明陶瓷的氮气烧结;随后,Shi[58-59]和Yanagida等[60]相继报道了高光学质量Pr∶LuAG陶瓷的真空烧结制备以及Pr3+掺杂浓度效应(0.5%~5%(原子百分比)[59],图 6)(0.2%~1%(原子百分比)),粉体分别采用液相沉淀法和固相反应法制备。其中,Yanagida等[60]采用液相沉淀法制备的纳米LuAG粉体平均粒径200 nm,结合注浆成型和真空烧结(1 700 ℃-10 h)获得的0.25%(原子百分比)Pr∶LuAG陶瓷,闪烁光产额达到了(21 800±1 100) pho/MeV,能量分辨率4.6%,首次实现了闪烁性能优于相应的单晶((18 000±1 000) pho/MeV)。

图6 采用固相反应真空烧结法制备的 (PrxLu1-x)3Al5O12陶瓷照片,x=0.5%,1.0%,5.0%(原子百分比),双面抛光Ф14 mm×2.0 mm[59]。

以上工作表明,相比固相反应法通常采用微米级的商业原料,液相法合成的纳米粉体具有更高的烧结活性,在更低的烧结温度即可获得高质量的透明陶瓷;且由于纳米粉体烧结不添加烧结助剂,减少了杂质离子的引入,使得陶瓷的闪烁性能往往更优。但固相反应法在陶瓷的大尺寸批量制备方面仍有较大优势。

SPS烧结是一种利用脉冲电流加热实现粉末快速烧结的方法[61]。它具有加热均匀、升温速度快、烧结温度低、材料致密度高等特点,适用于烧结纳米材料、梯度功能材料、金属材料、复合材料、陶瓷材料等。SPS可实现真空或气氛烧结,也可以选择烧结气氛,合适的气氛有助于样品的致密化。SPS烧结的报道主要有日本东北大学(LuAG陶瓷[62]和Eu∶LuAG陶瓷[63])、河南理工大学、捷克科学院物理研究所,以及印度和伊朗的研究机构等(Ce∶LuAG陶瓷[64-66]和 Tb∶LuAG陶瓷[67])。

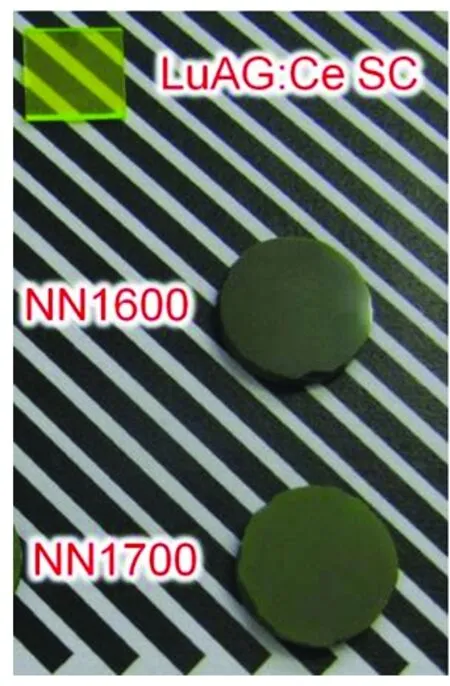

2016年,Pejchal等[65]报道了在1 600 ℃和1 700 ℃真空条件下SPS烧结Ce∶LuAG陶瓷的工作。 原料粉体采用辐射合成法(radiation synthesis)制备,获得的粉体粒径30~50 nm,不添加烧结助剂,烧结过程中施加100 MPa压力保温保压4~45 min。如图 7所示,获得的Ce∶LuAG陶瓷呈半透明暗绿色。 研究发现,X射线激发下,所制备的Ce∶LuAG陶瓷具有比单晶更高的发光强度。

图7 不同SPS烧结温度(1 600,1 700 ℃)下制备的Ce∶LuAG陶瓷,分别表示为NN1600和NN1700,LuAG∶Ce SC 表示单晶[65]。

由于纳米粉体具有相对更大的比表面积,有利于传质和热表面过程,是SPS烧结更理想的原料[65]。此外,虽然SPS快速烧结技术可获得纳米级晶粒尺寸的陶瓷,但目前陶瓷都是半透明的,光学质量有待提升,这可能是由于陶瓷晶粒尺寸的纳米效应以及石墨模具引入的碳残留等问题,详细原因还有待深入研究。

氢气烧结一般指在管式炉中或者其他密封高温烧结炉中通入氢气作为保护气体的烧结过程,可避免烧结材料被氧化或者其他潜在反应造成的化学变化。氢气烧结透明陶瓷始于上世纪60年代,由GE公司Coble博士提出[68-70],国内由中科院上海硅酸盐研究所等数家单位继续开发研究。上海应用技术大学的Zhou等[69]报道了用高温氢气炉在1 800 ℃保温6 h可获得具有良好光学透明性的Ce,Pr∶LuAG闪烁陶瓷,样品如图 8所示。此外,研究发现氢气烧结可使LuAG透明陶瓷晶粒细化(约1~2 μm)[70],且光学质量明显优于SPS烧结的纳米陶瓷,这对调控陶瓷烧结动力、获得细晶强化或相关特性的陶瓷提供了一种可能的途径,值得深入研究。

图8 1 800 ℃氢气烧结6 h制备的Ce/Pr∶LuAG陶瓷[69]

4.3 陶瓷热处理

LuAG基闪烁陶瓷在真空烧结和氢气烧结过程中,由于还原性气氛和致密化过程的作用,易产生色心、氧空位缺陷和内应力等,会降低透过率和闪烁性能,因此有必要进行后续热处理。热处理方式主要是在空气或其他气氛中进行退火处理,退火温度一般低于烧结温度300~500 ℃。

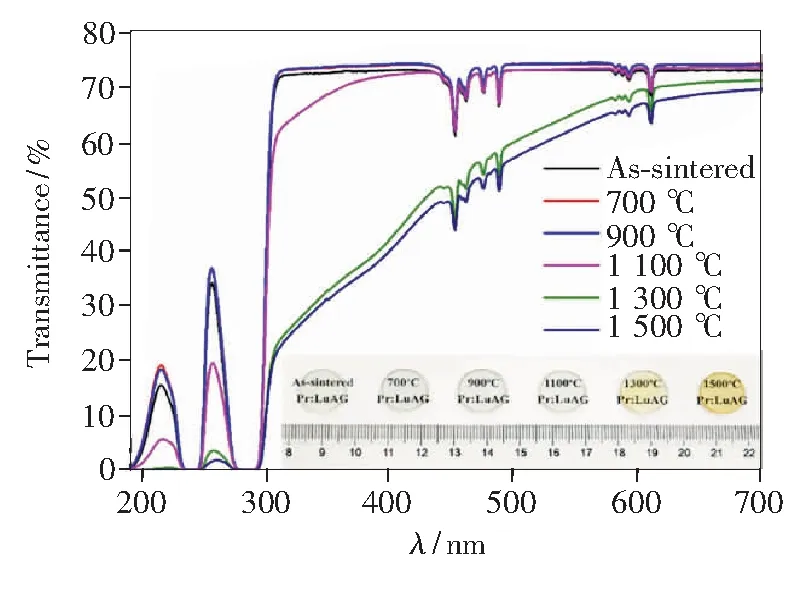

一些研究表明,空气退火处理可以降低陶瓷中的氧空位缺陷浓度和内应力,从而提高样品光学质量和发光性能等[50]。但是在闪烁材料中,由于一些离子共掺杂引起的价态变化等问题,使退火效果呈现复杂多样的趋势。例如,2017年,Hu等[41]对Mg2+共掺的0.2% Pr∶LuAG陶瓷的退火温度进行了系统研究。 陶瓷为固相反应真空烧结法获得。如图 9所示的光学透过率曲线表明,在700~900 ℃温度范围空气气氛退火有利于消除氧空位,提高光学透过率;而退火温度高于1 000 ℃时,短波波段的透过率明显下降,样品逐渐发黄,这归因于Pr3+向Pr4+转化产生的能量转移吸收。X射线激发下稳态闪烁效率的比较表明,在较高的退火温度处理后,样品中出现Pr4+自吸收,以及Pr3+向Pr4+转化产生的电荷跃迁(CT)过渡态,导致了Pr3+的5d-4f快发光部分的发光强度快速降低和明显的闪烁性能下降。

图9 不同退火温度下Pr∶LuAG陶瓷的直线透过率,插图为相应的陶瓷照片[41]。

2018年,Chen等[71]进一步对固相反应真空烧结的Ce,Mg∶LuAG陶瓷进行了详细的退火效应研究。 退火温度在1 000~1 450 ℃范围,时间10 h。对图10所示的SEM微结构分析表明,对较高退火温度处理的样品,在晶界处可观察到明显的第二相析出,EDS(Energy dispersive X-ray spectra)元素分析表明析出的是Al2O3相。认为第二相产生的原因是高温退火下Ce3+和/或 Mg2+的挥发产生的组分偏离,陶瓷在γ源(137Cs)辐射下的脉冲高度谱表明闪烁光产额随退火温度升高而逐渐提高,1 450 ℃是较佳的退火温度。这一趋势与Hu等在Pr∶LuAG陶瓷[41,72]中的结果不同,这可能是由于退火产生的Pr4+离子与Ce4+离子对LuAG陶瓷闪烁性能的影响作用机理不同造成的。Liu等[36,73]提出,在Ce∶LuAG中,Mg2+可作为敏化剂,促进Ce4+向Ce3+转化,从而提高Ce∶LuAG的光产额,并加快衰减时间。而Mg2+掺杂对Pr∶LuAG尚未发现有性能优化的效果,详细的机理还有待深入研究。

图10 1 000(a),1 150(b),1 300(c),1 450(d) ℃退火后的Ce∶LuAG陶瓷热腐蚀表面SEM图像。(c)中白圈表示标出的第二相位置[71]。

2018年,Zhou等[68]报道了氢气烧结的Ce∶LuAG和Pr∶LuAG陶瓷的退火效应。 研究结果呈现了与真空烧结陶瓷完全不同的趋势,在1 100 ℃ 空气退火 16 h以后,发现陶瓷闪烁性能劣化,尤其是Pr∶LuAG陶瓷。 作者将这一现象归因于退火产生的电荷转移效应。

热等静压(Hot isostatic pressing sintering,HIP)是一种在高温高压同时作用下促进陶瓷致密化的烧结工艺,材料在加热的同时四周受到均匀的气体压力。它常使用惰性气体作为压力传递介质。热等静压烧结工艺可分为两类:(1)由陶瓷粉末成型封装或直接封装后经热等静压烧结,即包套HIP;(2)由陶瓷粉末成型,烧结后再经热等静压后处理,即无包套HIP。无包套HIP主要用于烧结体的后处理,如消除烧结体中的剩余气孔,愈合陶瓷烧结体中的缺陷等。它要求处理前烧结体中基本上不含开口气孔,即其密度必须达到理论密度的92%以上。

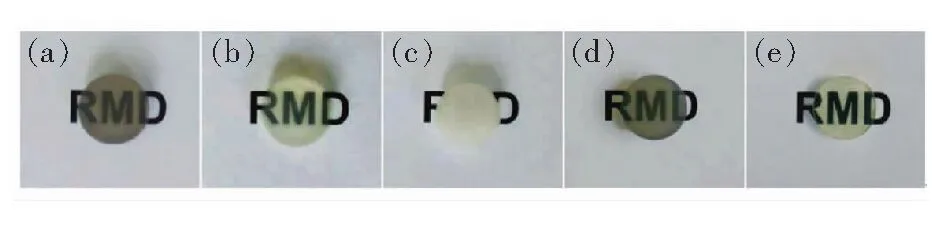

2011年,Rhodes等[74]报道了Pr∶LuAG陶瓷的HIP后处理研究。 陶瓷先经He+5%H2气氛下1 650 ℃预烧4 h,获得的陶瓷致密度为(95.09±0.57)%(阿基米德法测试)。然后将陶瓷体在Al2O3粉末中埋烧,HIP条件为1 675 ℃下4 h,压力210 MPa,使陶瓷致密度提高到(99.71±0.36)%。如图 11所示,直接HIP获得的Pr∶LuAG陶瓷为暗绿色,认为是由于在还原环境中产生了化学计量比的偏差。1 450 ℃空气氛退火4 h后,陶瓷的光学透过率下降,再次HIP后,又重新获得提升。SEM微结构分析表明,HIP后处理大幅降低了陶瓷预烧体中的气孔尺寸和数量;然而,随后在1 450 ℃空气氛退火后,残余气孔的尺寸增大,并观察到晶粒长大和包裹气孔现象,导致光学透过率下降;而再次HIP后消除了这些气孔。由还原性气氛烧结引起的轻微O2-缺陷和化学计量偏离,在1 250 ℃低温退火4 h可以消除,且不影响光学质量,如图 11(b)、(d)所示。

图11 经过各种热处理的Pr∶LuAG陶瓷外观。(a)直接HIP(未退火);(b)1 250 ℃空气退火;(c)1 450 ℃空气退火;(d)1 450 ℃退火后再次HIP;(e)再次HIP后再在1 250 ℃空气退火。HIP条件:210 MPa,1 675 ℃。样品直接与文字接触,并从上方照明拍照[74]。

近年来,一些工作报道了Er∶YAG激光透明陶瓷的SPS烧结和HIP后处理[75]、Mn2+∶MgAlON荧光透明陶瓷的气氛烧结和HIP后处理[76]、Ce∶GGAG闪烁陶瓷空气烧结和HIP后处理[77]等,但LuAG基闪烁陶瓷的热等静压后处理工作报道较少[78],还有待深入研究。

5 LuAG基闪烁陶瓷中的微结构缺陷

闪烁材料的发光原理决定了它对微缺陷和组分非常敏感,即使10-6量级的原子级缺陷都有可能对闪烁性能产生明显的影响。因此,缺陷问题是闪烁材料研究中的永恒主题。此外,对缺陷的精确表征有利于对发光机理的探讨提供有益的参考,并为闪烁性能优化提供设计依据。

LuAG基闪烁陶瓷的常规微结构表征技术主要有X射线衍射(XRD)、SEM、EDS等,用于表征陶瓷材料的物相、分析晶粒形貌和元素分布等。随着研究的深入,一些新型先进表征技术逐渐被引入,如同步辐射X射线近边吸收谱(X-ray absorption near edge structure,XANES)、电子自旋共振谱(Electron spin resonance,ESR)和热释光谱(Thermally stimulated luminescence,TSL)等。

XANES是一种X射线吸收近边结构,是吸收光谱的一种射线结构,由激发光电子经周围原子的多重散射造成。它不仅反映了吸收原子周围环境中原子的几何配置,而且反映了凝聚态物质费米能级附近低能位的电子态结构,因此成为研究凝聚态物质的有用工具[79]。ESR主要用于研究材料中顺磁性杂质离子(浓度低于1%),如过渡元素离子和稀土元素离子的类质同像置换、有序-无序、化学键及晶格参量和局域对称等;还可用于研究与点缺陷有关的电子-空穴中心的类型、浓度、性质等[80]。TSL目前已经成为闪烁材料缺陷研究中广泛使用的一种微缺陷分析手段。其物理机制是当闪烁体被激发离化时,产生的电子空穴对进入导带与离化中心复合产生发光,或者被材料中的陷阱俘获。这些陷阱是缺陷或杂质在晶体中形成的局部反常结构,它们在禁带中形成了局域性能级,可以容纳和储存电子。这些电子只有通过热、光、电场的作用才能返回到导带并和离化中心复合产生发光,或者再次被陷阱俘获。由热激励而释放出的电子同离化中心复合所产生的发光,称为热释光。通过热释光谱可以分析缺陷的浓度及其在导带中的能级位置[24,81]。以上表征手段是研究闪烁材料中各种原子级的点缺陷和浅能级缺陷的有力工具。

此外,材料的抗辐照损伤性能与内部的微结构缺陷密切相关,可用来反映材料内部的缺陷情况;而中子衍射在晶格占位等组分研究中已经得到应用,下一步利用中子衍射对LuAG基闪烁陶瓷中的面缺陷(晶界)和杂质离子造成的组分微观变化开展精细结构解析也将是一个有意义的研究方向。

5.1 点缺陷

LuAG基闪烁陶瓷中的点缺陷主要包括反位置缺陷、F和F+心(分别是两个或一个电子占据氧空位)、氧空位等。点缺陷参与对带电载流子的捕获,导致闪烁光传输过程的能量损失,降低闪烁效率。反位置缺陷[82-84]是由于石榴石结构单晶具有较高的熔融温度,使制备过程中Y3+或Lu3+进入到Al3+的八面体格位形成YAl或LuAl反位置缺陷。

Hu等[82]计算了化学计量比和温度对反位置缺陷浓度的影响规律。结果表明,反位置缺陷的浓度随制备温度的升高而增加,证实了陶瓷制备温度较低有利于降低反位置缺陷浓度。此外,计算还表明,富Lu的情况下有利于产生反位置缺陷,为材料组分设计提供了参考依据。Liu等[40]制备了非化学计量比Ce∶LuAG陶瓷并进行了闪烁性能研究,从实验上验证了以上计算结果。

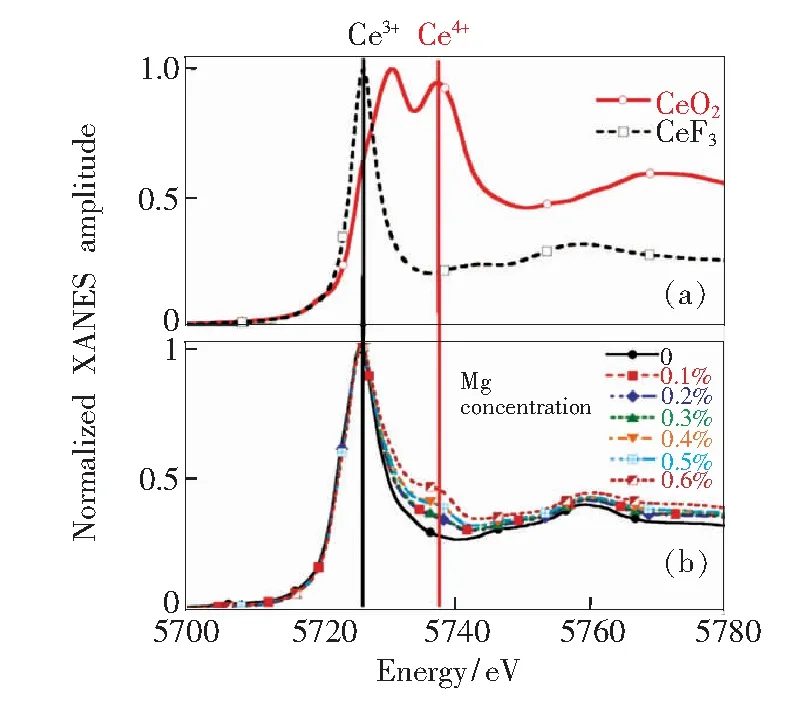

2015年,Hu等[85]采用ESR技术研究了Mg,Ce∶LuAG陶瓷中的空穴和电子的局域化。 该工作通过ESR证实了紫外辐照下Mg2+微扰导致的氧负心缺陷(O-)的形成,为闪烁发光机理的探讨提供了实验依据。2016年,Liu等[36]利用同步辐射XANES对Ce∶Mg∶LuAG陶瓷中的Ce离子价态进行了分析。 该工作证实了Ce4+在Ce∶LuAG中的存在,并发现随着Mg2+共掺杂量增加,Ce4+对应的吸收峰增强。当Mg2+掺杂量高于0.3%时,Ce4+浓度显著增加。这一发现对阐明Mg2+对Ce∶LuAG闪烁性能影响作用的机理提供了重要参考依据,如图 12所示。

图12 Ce LⅢ边(5 723 eV)的室温XANES测试。(a)Ce3+和Ce4+标准样品;(b)不同Mg2+共掺杂浓度的0.3% Ce∶LuAG陶瓷[36]。

Nikl等[86]较早地研究了Ce∶LuAG陶瓷中的热释光谱(10~320 K),并与单晶做了对比。研究发现固相反应法制备的Ce∶LuAG陶瓷(OC1),热释光谱中位于143,165,187 K处的反位置缺陷特征峰消失,说明了陶瓷相对单晶在抑制反位置缺陷方面的优势;液相法制备的Ce∶LuAG陶瓷(OC2)由于未进行退火处理,在235 K和280 K处有两个与单晶一致的热释光峰,被归因于较高浓度的氧空位缺陷。

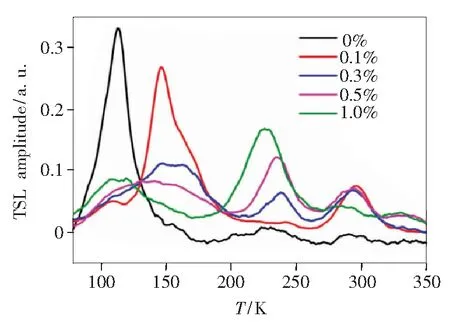

2019年,Hu等[87]报道了(PrxLu1-x)3Al5O12陶瓷(x=0,0.1%,0.2%,0.3%,0.5%,0.75%,1.0%)的热释光谱(77~350 K), 样品在77 K温度下经X射线辐照10 min,以0.15 K/s 的速度逐渐加热升温。如图 13所示,115 K附近的热释光峰来源于空穴缺陷;150 K的热释光峰与反位置缺陷有关,并发现该峰的强度随着掺杂浓度的提高而降低,这说明Pr离子可以抑制反位置缺陷对载流子的俘获作用。

图13 在240~800 nm范围内的积分得到热释光TSL曲线,图中数字是Pr3+的掺杂浓度[87]。

5.2 晶界

晶界是陶瓷中最主要的面缺陷类型,也是陶瓷作为多晶体的主要特征。晶界或界面效应是造成LuAG闪烁陶瓷中发光慢分量的可能原因之一。晶界的存在使得材料中存在大量的结构失配区,晶体的周期性和晶格连续性的破坏可能导致在基质材料的禁带中形成大量连续的非辐射中心。在晶界处的微米或纳米级气孔,以及杂质离子和/或发光离子的偏聚,都可能会导致陶瓷闪烁性能的降低。但目前还缺少关于陶瓷晶界与闪烁性能关系的系统研究。除TEM、HRTEM[88]、激光共聚焦显微镜[89, 90]等一些直观的探测表征技术外,对晶界的材料计算也有可能成为有效的研究手段[91]。

5.3 杂质离子

杂质离子主要包括原料纯度原因引入的离子(如Fe2+、Fe3+等)和烧结助剂离子。固相反应法制备透明陶瓷过程中,常添加正硅酸乙酯(C8H20O4Si,TEOS)和/或MgO作为烧结助剂。烧结助剂的作用主要是促进陶瓷致密化、提高光学透过率,但是助剂离子作为化学计量比以外的杂质,也会对闪烁性能产生影响。

Shen等[92]研究了Pr∶LuAG陶瓷中的烧结助剂作用,对比了不添加和添加烧结助剂(0.2% TEOS+0.01%MgO)陶瓷的光学和闪烁性能。添加烧结助剂的Pr∶LuAG陶瓷的光学透过率明显提升,但是,相应的闪烁光产额明显降低,这归因于异价助剂离子(Mg2+、Si4+)产生的浅能级缺陷对载流子的俘获。同时,Pr∶LuAG陶瓷在60Co γ源下的辐照损伤性能[93]表明,在辐照剂量2×105Gy、剂量速度1×104Gy/h下观察到了明显的辐照损伤现象,说明Pr∶LuAG的抗辐照损伤性能还有待优化。

2019年,美国加州理工学院Zhu[30]指出未来的高能物理磁性量能器将承受前所未有的高剂量辐照,辐照剂量达340 MGy,质子束流通量达3×1015proton/cm2。器件结构也重新设计成了基于无机闪烁体的多层串烧结构(Shashlik sampling calorimeter)。通过对Ce∶LuAG陶瓷的抗辐照损伤性能评估,在辐照剂量0.022 MGy及800 MeV 质子束流通量2.9×1015proton/cm2,说明了其作为新一代高能物理用高性能闪烁材料的潜力,但是研究也表明,陶瓷中还存在一定的慢分量有待优化。Shi等[50]报道了低烧结助剂用量的Ce∶LuAG陶瓷在45 MeV质子辐照下的抗辐照损伤性能,束流通量1×1014proton/cm2,结果也表明Ce∶LuAG陶瓷在辐照前后的透过吸收光谱没有明显变化,说明了其较强的抗辐照损伤能力。

6 LuAG基闪烁陶瓷的组分设计与性能调控

2009年,Nikl等[86]较早地报道了Ce∶LuAG陶瓷的闪烁性能,γ光源激发下光产额仅为4 818 pho/MeV。2011年,Yanagida等[94]对Ce∶LuAG陶瓷和Ce∶LuAG单晶进行了对比研究,其中Ce∶LuAG陶瓷为神岛化学公司制备,其光产额为(14 800±1 500) pho/MeV,衰减时间37 ns,性能首次实现优于Ce∶LuAG单晶((12 000±1 200) pho/MeV,46 ns)。但是与理论计算值(60 000 pho/MeV)相比还有较大差距。同时,早期报道的Pr∶LuAG陶瓷也存在光学质量已达到与单晶相当、但光产额值仍较低的问题,通常约为Pr∶LuAG单晶的30%~50%[59,95-97],且存在材料中的衰减慢分量和余辉性能优化等亟待解决的问题。例如,Pr∶LuAG单晶中因存在反位置缺陷导致闪烁衰减中存在较多的慢发光成分(大于50%)[13]。为进一步优化闪烁性能,近年来,国内外的研究团队就LuAG的组分调控开展了大量的高通量组分筛选、材料模拟计算以及实验验证工作,并提出了缺陷工程和能带工程的思想。

6.1 组分设计与性能调控方法

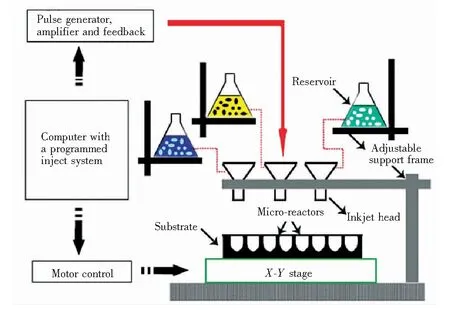

传统“试错式”的研究对高熔点和组分复杂的新材料研发势必带来周期长的问题,迫切需要发展高效的组分调控与设计方法。目前典型的方法有组合材料样品库技术[98-100]和材料模拟计算[101-103]等。此外,晶体生长微下拉法(Micro-pulling down method,μPD)[104-105]可以快速制备多组分的单晶,也是实验技术开展高通量组分筛选的有力工具之一。组合材料样品库技术是一种快速发现、优化和筛选新材料的方法, 是介于传统的“试错法”与现代的计算材料科学之间的一种快速实验方法,其工作原理如图 14所示。

图14 用于YLuAG∶Ce样品库制备的液滴注液系统原理图[99]

采用实验手段进行组分筛选,获得的材料性能受制备条件和方法的影响;材料计算可以从源头上对组分调控引起的晶格结构和能带结构变化等进行模拟,从而从原理上对材料的性能进行预判。实验和计算相结合是近年来新材料研究的重要热点方向之一。

2011年,Fasoli等[103]用密度泛函第一性原理计算并结合荧光光谱和热释光谱,研究了Ga3+在石榴石结构RE3Al5O12(RE代表稀土离子)中的掺杂效应。计算结果表明,Ga3+掺杂在禁带中不引入浅能级缺陷,而是降低导带,湮没浅能级缺陷,减少载流子被俘获的几率,从而提高闪烁发光效率。这一工作推动了Ga3+在石榴石结构闪烁材料组分调控中的广泛研究,并在Ce∶GGAG[104]体系的闪烁材料性能优化方面取得积极进展。

2013年,Brgoch等[101]报道了AbInitio计算Ce3+高效发光基质的研究工作,通过计算表明,Ce3+的发光效率受基质材料的禁带宽度Eg和德拜温度(Debye temperature,ΘD)共同作用的影响。较大的Eg能容纳Ce3+的5d能级不被湮没,而较高的德拜温度意味着Ce3+存在于较强的晶体场结构中,可以实现高效发光;但是计算也表明较高的Eg和较高的德拜温度很难兼得,这为筛选合适的新型基质材料指出了研发的方向及存在的挑战。

2015年,Yadav等[102]采用第一性原理计算研究了R3Al5O12(R代表稀土离子),采用了密度泛函和杂化密度泛函理论(Hybrid density-functional theory,HDFT)系统计算了两个组分系列:(1)Lu3B5O12,其中B为Ga、In、As和Sb;(2)R3Al5O12,其中R为Lu、Gd、Dy和Er。计算结果表明,R的掺杂不改变导带价带的位置,但是Al位的取代会显著影响能带结构,Ga和In起到降低导带底的作用,而As和Sb提高价带顶。这一研究结果对快速筛选可对电子结构产生影响的掺杂离子、识别哪些掺杂离子可以消除导带底附近或价带顶附近的电子和空穴陷阱等提供了计算依据。

6.2 LuAG基闪烁陶瓷的缺陷工程

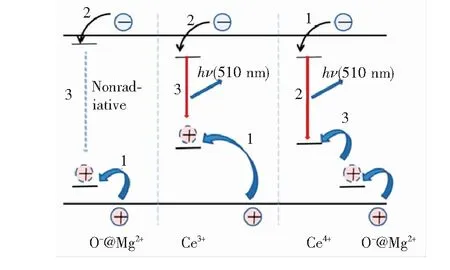

缺陷工程一般指通过对缺陷及其浓度在材料中分布的有效控制来实现对材料性能的调控[105]。 2015年,Liu等[73]基于缺陷工程设计制备了Mg2+共掺杂Ce∶LuAG陶瓷,如图 15所示。陶瓷的光产额为21 900 pho/MeV(门宽1 μs),尤其是衰减快分量比例大幅提高,LY(1 μs)/LY(10 μs) (%)达79%,是当时报道的最高值。这一工作改变了Me2+(Ca2+,Mg2+,Sr2+)等二价离子对闪烁性能影响的传统认知[106],研究工作受到广泛关注,二价离子掺杂改性的缺陷工程研究后续被拓展到Ce∶GGAG[107]、Pr∶LuAG[41]等多个体系。2019年,二价离子Ca2+的掺杂[52]也被引入到Ce∶LuAG闪烁陶瓷的性能优化研究中,并取得积极效果,获得闪烁光产额为24 100 pho/MeV(门宽1 μs)。同年,Chen等[108]基于能带工程设计制备了Y3+掺杂Ce,Mg∶LuAG陶瓷,进一步优化了闪烁性能,获得最优组分Ce,Mg∶Lu0.5-Y2.5Al5O12陶瓷的光产额为24 500 pho/MeV(门宽1 μs)。

图15 真空烧结Ce∶LuAG和Ce,Mg∶LuAG陶瓷的吸收光谱,插图中给出了厚度为2 mm的LuAG∶Ce和LuAG∶Ce,Mg陶瓷在200~340 nm范围内的不同吸收光谱和照片[73]。

对于Me2+(Ca2+,Mg2+,Sr2+)等二价离子对闪烁性能优化的机理,Liu等[73]提出了Mg2+诱导氧负心的产生促进Ce3+和Ce4+离子转换的理论模型进行解释,如图 16所示。通过吸收谱差值计算(图 15)、同步辐射XANES(图 12)、ESR、理论计算[109]等,指出~260 nm处的吸收带是Ce4+离子的电荷转移态吸收引起,证实了Ce,Mg∶LuAG陶瓷中Ce4+和氧负心的存在。提出Ce3+的发光过程可表示为以下3个过程[110]:

Ce3++hν→Ce4+,

(1)

Ce4++ec→(Ce3+)*,

(2)

(Ce3+)*→Ce3++hν,

(3)

该模型能较好地解释共掺杂Mg2+引起Ce,Mg∶LuAG陶瓷光产额提高及闪烁衰减过程加快的机理,但具体细节仍需要进一步完善与优化。

2017年,Hu等[41]基于缺陷工程设计制备了Mg,Pr∶LuAG陶瓷,但是与Ce∶LuAG不同,未发现Mg2+对Pr∶LuAG闪烁衰减时间的优化作用。2020年,Wu等[111]在Pr∶LuYAG中进行了Li+掺杂,研究发现虽然光产额提升,能量分辨率优化,但是衰减时间仍有50%以上长达1 μs的衰减慢分量。因此,Pr∶LuAG陶瓷的闪烁衰减和余辉性能是制约该材料应用的瓶颈问题,寻找有效的优化途径是该材料的重要研究课题。

图16 Mg2+、Ce3+共掺LuAG中Ce3+和Ce4+离子的发光机制示意图[73]。

6.3 LuAG基闪烁陶瓷的能带工程

通过掺杂组分固溶对材料的能带结构进行合理“剪裁”的能带工程在当前新材料组分设计开发中被广泛使用。

2019年,Hu等[112]基于能带工程设计制备了Pr∶(Lu1-xYx)3Al5O12陶瓷,Y3+掺杂x=0.25时,1 μs门宽下光产额达24 400 pho/MeV,比同等条件下制备的Pr∶LuAG陶瓷提高了20%,是目前文献报道的Pr∶LuAG闪烁陶瓷光产额最高值。TSL结果表明LuYAG中的浅能级缺陷被有效抑制,但是衰减时间还有待优化。同年,Brylew等[113]研究了Mo3+在Pr∶LuYAG中的掺杂效应,发现Mo3+可使Pr∶LuYAG的闪烁光产额提升20%,能量分辨率优化,但仍无法解决衰减慢分量的问题。

除单个三价离子掺杂置换外,近期,离子对置换(二价四价离子对置换)组分设计的方案在新型照明用荧光材料研发方面取得了一系列积极进展,这一采用等电荷元素置换进行性能调控的概念为闪烁材料的组分设计提供了有益参考。例如,2014年,中科院长春应化所Shang等[114]研究了Mg2+-Si4+/Ge4+离子对部分置换Al3+-Al3+对Ce∶YAG粉荧光性能的影响;2018年,上海大学和中科院宁波材料所Du等[115]制备了Mg2+-Si4+离子对置换Al3+-Al3+对的Ce∶Y3MgxAl5-2xSixO12(Ce∶YAMSG)透明荧光陶瓷;2020年,中科院上海光机所等Tian等[116]报道了Ce∶Y3(Mg1.8Al1.4Si1.8)O12透明荧光陶瓷。以上研究发现Mg2+-Si4+/Ge4+离子置换可使晶体场增强,Ce3+的5d能级降低导致发光明显红移,但是相应的Ce3+发射的绝对量子效率降低,在高温下的发光稳定性降低,性能还有待优化。

2015年和2016年,中科院福建物构所Lin等[117-118]先后报道了Al3+-Al3+对被全部置换后的组分,即Ce3+掺杂的Mg3Y2(Ge1-xSix)3O12和Lu2CaMg2(Si1-xGex)3O12及其荧光性能,发现它们具有较强的长余辉;2016年,中国地质大学Ji等[119]在Ce3+∶Lu3(Al,Mg)2(Al,Si)3O12中也观察到长余辉现象。基于以上荧光材料的长余辉发光特性,使它们成为可应用于交流LED照明器件的理想材料。但是,由于闪烁材料需要抑制余辉,以上组分尚需进一步改进以适应闪烁探测器的应用需求。

2019年,印度Shri M.M. College of Science的 Lohe等报道了Ce3+∶Ca3Sc2Si1.5Ge1.5O12,其衰减时间仅10 ns,但是这一体系的材料密度较低,仅为4.8 g/cm3左右[120],作为闪烁材料应用还需要寻找提高密度的掺杂组分。

2019年和2020年,东北大学Meng等[121-122]先后报道了Mg2+-Si4+离子对置换Ce∶(Gd,Lu)3Al5O12荧光粉和陶瓷的制备和荧光性能研究,发现Mg2+-Si4+离子对置换可降低合成和烧结温度,降低材料的禁带宽度,相应地使Ce3+发光红移,荧光热稳定性降低。这一体系有望作为闪烁材料继续研究。

6.4 其他激活剂离子掺杂的LuAG陶瓷

闪烁材料工作原理是将入射的高能射线转换成紫外或者可见光,然后经过后端的光电转换器转换成电信号实现粒子计数或者成像功能。光电转换器件也在不断向前发展,从最初的光电倍增管探测器(Photomultiplier tube,PMT)发展到现在的硅光二极管探测器(Silicon photomultiplier,SiPM)[123],并将发射波长的探测灵敏区从400 nm进一步扩展到600~1 000 nm 范围,如图 17所示。但是,目前还没有合适的高效红光发射的闪烁材料可以跟它相匹配。

图17 Si-PD和PMT(R7600,Hamamtsua)的量子效率与波长的关系[123]

Shi等[124]提出利用石榴石结构多格位掺杂的优势,选取离子半径较小的过渡金属离子Cr3+,在Al3+四面体和八面体格位进行格位掺杂,制备Cr3+∶LuAG陶瓷,开展红光发射闪烁材料的探索,最终实现了X射线激发下710 nm的高光效红光闪烁发光。

Nd∶YAG陶瓷[125]和Nd∶LuAG单晶[14,126-127]的闪烁性能已经被报道,目前尚未见Nd∶LuAG陶瓷闪烁性能的研究工作报道。 2011年,Yanagida等[125]研究了0.1%、1.1%、2%、4%、6%(原子百分比) 掺杂 YAG陶瓷的闪烁性能,最高光产额6 000 pho/MeV,衰减时间2~3 μs,如图18所示。2013年,Sugiyama等[14,126-127]采用μ-D法和CZ法生长的Nd∶LuAG单晶在X射线激发下主发射峰位于400 nm附近,源于Nd3+的4f-4f电子跃迁;其光产额为7 900 pho/MeV,衰减时间由两部分组成:(760±40) ns 和(5±0.25) μs。Cr3+或Nd3+作为闪烁发光离子,其发光波长在近红外区,可与SiMP高效匹配,但是目前的不足是光产额较低,衰减时间较长,如作为闪烁发光应用还有待寻找合适的共掺杂离子或其他基质优化闪烁性能。

图18 掺Nd3+的YAG透明陶瓷、单晶和BGO在γ(137Cs)辐照下的脉冲高度谱[125]。

此外,近年来,国内外利用其他发光离子掺杂进行光谱设计的研究探索工作也在不断继续,如Tb3+[128]、Mn4+[129]、Tm3+/Yb3+[130]、Eu3+[131]等,有望对LuAG基闪烁陶瓷的新组分设计和制备提供重要参考依据。

7 结论与展望

当前闪烁材料的发展趋势是向着更高密度、更快衰减、更高光产额的方向,从传统的低熔点体系向多组分高熔点体系的闪烁材料不断拓展。而不同的应用领域对闪烁材料性能需求的侧重点也大不相同,例如高能物理领域要求闪烁材料具有更高的抗辐照损伤性能,核医学成像领域则强调材料的衰减时间和透明度,而工业CT应用重点关注材料的余辉性能等。因此,没有以一当十的闪烁材料,必须针对具体应用进行组分和性能调控。高通量组分筛选和材料计算将为设计新型闪烁材料研发提供有力支撑。

LuAG具有密度高(高能射线阻止能力强)、物理化学性能稳定等优势,且石榴石结构可实现稀土离子和过渡金属离子等的多格位掺杂,在闪烁发光的光谱设计和性能调控上具有明显的优势,是近年来闪烁材料研究领域倍受关注的材料体系之一。而LuAG基闪烁陶瓷相对单晶具有制备温度低、工艺简单、成本较低的优势,具有重要的应用前景和发展潜力。

在LuAG陶瓷的制备研究中,真空烧结被证明是有效的制备方法,此外,SPS烧结、热等静压后处理等也逐渐被应用并取得了积极效果。稀土Ce3+和Pr3+掺杂的LuAG闪烁陶瓷研究进展较快,部分组分的闪烁性能已优于同类单晶,并向器件化推进。Ce∶LuAG陶瓷因其高光效和优异的抗辐照损伤性能,被列为高能物理新一代磁性量能器的备选材料;Pr∶LuAG具有快衰减时间和高温荧光热稳定性,在核医学PET成像和油井勘测等领域显示了应用潜力。基于缺陷工程和能带工程,通过Mg2+和Y3+掺杂,Ce∶LuAG和Pr∶LuAG陶瓷在闪烁性能上都获得突破性提升,但余辉和衰减慢分量仍有待优化;随着光电探测器的发展,新型红光闪烁材料的研究也逐渐引起关注,研究的重点是解决当前闪烁光产额低和衰减时间长的问题。

闪烁材料的发光原理决定了它对微缺陷和组分非常敏感,点缺陷、晶界、杂质离子等缺陷问题是闪烁材料研究中的永恒主题。对缺陷的精确表征和控制有利于提高闪烁性能,并对发光机理的探讨提供有益的参考。XANES、ESR、TSL等先进表征技术的引入对LuAG闪烁陶瓷的微结构和发光机理研究提供了重要的实验依据。拓展一些新的表征技术,如激光共聚焦显微镜和中子衍射等,对晶界、组分、精细结构解析和原子占位等进行详细研究也将是一个有意义的方向。