808 nm半导体激光芯片波导优化与效率特性分析

常奕栋, 王贞福, 张晓颖, 杨国文, 李 特, 杜宇琦, 赵宇亮, 刘育衔, 兰 宇

(1. 中国科学院大学, 北京 100049;2. 中国科学院西安光学精密机械研究所 瞬态光学与光子技术国家重点实验室, 陕西 西安 710119;3. 陕西省计量科学研究院, 陕西 西安 710100)

1 引 言

808 nm半导体激光器由于其功率高、电光转换效率高、可靠性高、寿命长、质量轻等优点,广泛应用于工业加工、激光通信、医疗美容和航空航天等领域[1-3]。高功率、高电光转换效率的808 nm半导体激光器一直是国内外研究的热点。2007年,Axcel Photonics公司通过优化波导结构设计的400 μm条宽单管器件,在25 ℃下实现连续输出功率29 W[4]。同年,长春理工大学李林等研究的AlGaAs/GaAs双量子阱808 nm单管器件,斜率效率为1.25 W/A,在2.2 A时实现连续输出功率2.6 W,最高转换效率为66%[5]。2012年,Bao等报道了3.8 mm腔长、条宽分别为95 μm和200 μm的808 nm单管[6]。对于95 μm器件,在25 ℃条件下连续输出功率达到8 W,斜率效率为1.29 W/A,最高转换效率达到65%;对于200 μm器件,同样条件下输出功率为8 W,斜率效率为1.29 W/A,最高转换效率达到63%。Jenoptik公司在2016年报道的2 mm腔长、95 μm条宽808 nm单管器件[7],通过增加波导层厚度使内损耗降低至0.87 cm-1,在25 ℃最高输出功率达到7.5 W,最高电光转换效率达到61%。同年,Coherent公司报道的2 mm腔长、140 μm条宽的808 nm单管器件[8],采用无铝有源区InGaAsP结构,其最高电光转换效率为63%。2018年,山东华光光电子通过优化腔面镀膜,制备了连续输出功率为13.6 W的808 nm单管器件[9]。

相较于半导体激光器阵列,Chip-on-submount (COS)单管器件具有体积小、重量轻、易于集成等优势,可以通过高效空间合束得到光纤耦合半导体激光器模块。该模块具有输出功率高、电光转换效率高、体积小、重量轻和工作稳定性好等优点,是固体和光纤激光器的理想抽运源[10-11]。2011年,中科院长春光机所朱洪波等将8只连续输出功率为5 W的808 nm单管器件通过光束整形耦合进芯径为200 μm、数值孔径0.22的光纤,在工作电流为5.8 A时实现输出功率33.2 W,耦合效率达到83%[12]。2012年,该课题组将4只5 W的单管器件发出的光束耦合进芯径为105 μm、数值孔径0.2的光纤,同样电流下通过光纤输出的功率为15.22 W,耦合效率达到74%[10]。目前,关于808 nm多管耦合半导体激光器模块的研究大多聚焦于高耦合效率和高亮度,而高电光转换效率的研究鲜有报道。

此外,与光纤芯径较大的器件相比,光纤芯径为62.5 μm、数值孔径0.22的808 nm光纤耦合半导体激光器模块可以有效减小输出端光斑面积,实现远距离传输,满足空间激光通信要求。为了分析该模块的电光转换效率特性,本文首先对808 nm半导体激光器芯片的波导厚度进行优化,提高了芯片的电光转换效率;据此制备COS单管器件,并将3只COS单管器件进行空间合束得到光纤芯径为62.5 μm、数值孔径0.22的光纤耦合模块,同时还研究了-10~90 ℃范围内两种器件的效率损耗机制;最后分析了高温老炼、热真空、空间辐照对光纤耦合模块效率的影响机理,为进一步改进芯片设计以及提高光纤耦合模块的功率、电光转换效率提供了理论和实验基础。

2 高电光转换效率芯片设计

电光转换效率是指输出光功率与输入电功率之间的比值,高效率的器件意味着可以在同样工作条件下获得更高的输出光功率,同时产生更少的废热,可以大幅度降低冷却系统的体积、重量和功耗,具有十分重要的经济意义。

电光转换效率ηc由下式表示[13]:

(1)

(2)

其中,Pout和Pin分别为输出光功率和输入电功率,ηd为外微分量子效率,h为普朗克常数,ν为出射光频率,I为电流,q为电子电荷,Ith为阈值电流,V0和Rs分别为开启电压和串联电阻,ηi为内量子效率,αm和αi分别为腔面损耗和内损耗。限制Pout和ηc的因素包括量子阱中载流子浓度增加导致的热效应、高偏压导致的载流子泄漏以及腔内光功率升高导致的空间烧孔效应等[14-15]。由于空穴对光的吸收截面远大于电子对光的吸收截面,可以通过设计非对称波导结构,减小光场和P型区域的重叠,降低内损耗αi并改善上述效应[15-18],从而提高电光转换效率。本文采用InAlGaAs/AlGaAs量子阱作为有源区、AlGaAs作为波导层,实现了808 nm的激射波长。

为了获得高效率的外延结构,本文主要对非对称波导的厚度进行了优化设计。改变N波导厚度dn,而保持P波导厚度dp为0.35 μm不变,同时保持材料组分和掺杂不变,设计不同的N、P波导厚度比值,Rnp=dn/dp。利用软件仿真,得到最佳电光转换效率的外延结构,并通过分析Rnp和芯片性能参数之间的关系,明确波导厚度变化对电光转换效率的影响机制,为芯片外延结构进一步优化提供理论指导。本文采用4种波导厚度比:Rnp=1.6(dn=0.55 μm)、Rnp=1.7(dn=0.59 μm)、Rnp=1.8(dn=0.62 μm)以及Rnp=1.9(dn=0.66 μm)。

4种波导厚度比下芯片的光场和折射率分布如图1所示。由图可知随着Rnp由1.6增加到1.9,P型区域光场范围减少,N型区域光场范围增大。同时,N波导折射率形状逐渐展宽,非对称波导的不对称性增加。

图1 波导厚度比值Rnp=1.6,1.7,1.8,1.9的光场和折射率分布。

为了明确Rnp变化对芯片内损耗的影响,可以通过第j层的载流子浓度和光限制因子Γj计算该层的内损耗αj[19],对应公式为:

αj=Γj(σnnj+σppj),

(3)

(4)

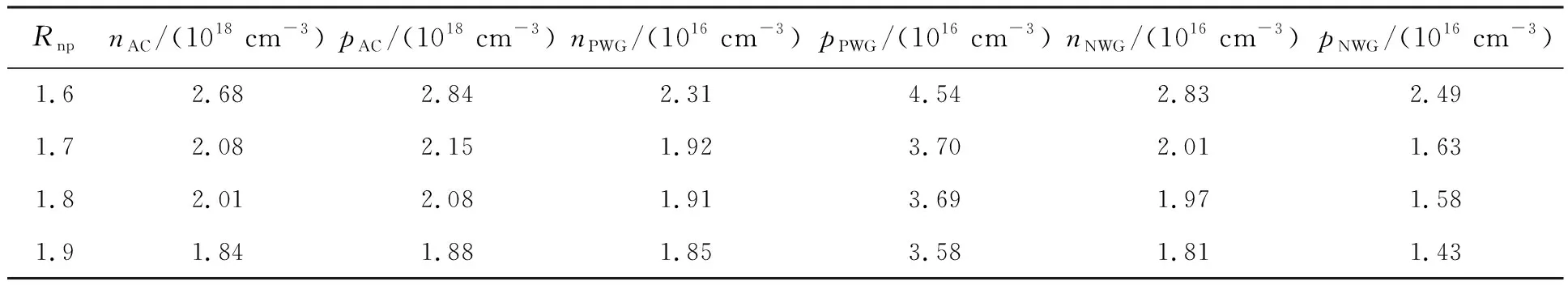

其中,nj和pj分别为第j层对应的电子和空穴浓度,E为光场强度,σn和σp分别表示电子和空穴的吸收系数。表1为4种波导厚度比时有源区电子浓度(nAC)和空穴浓度(pAC)、P波导电子浓度(nPWG)和空穴浓度(pPWG)及N波导电子浓度(nNWG)和空穴浓度(pNWG)的仿真结果。可以看出,随着Rnp增加,有源区及波导层的载流子浓度均下降;Rnp由1.6增加到1.7时载流子浓度降幅较大,Rnp由1.7增加到1.9时载流子浓度降幅较小。

表1 波导厚度比值Rnp=1.6,1.7,1.8,1.9的有源区和波导层载流子浓度

由公式(3)、(4)计算得到4种波导厚度比时有源区光限制因子(ΓAC)和内损耗(αAC)、P波导的光限制因子(ΓPWG)和内损耗(αPWG)以及N波导的光限制因子(ΓNWG)和内损耗(αNWG),如表2所示。电子和空穴的吸收系数为[17]:σn=4×10-18cm2,σp=1.2×10-17cm2。

由表2可知,随着Rnp由1.6增加到1.9,ΓAC由1.24%降低至1.12%,αAC由0.556 cm-1降低至0.336 cm-1,ΓPWG由32.91%降低至28.92%,αPWG由0.210 cm-1降低至0.146 cm-1。有源区和P波导层内损耗降低是光限制因子和载流子浓度均降低的结果。当Rnp由1.6增加到1.9,ΓNWG由47.70%增加至55.21%,αNWG由0.196 cm-1降低至0.135 cm-1。N波导内损耗在Rnp由1.6增加到1.7时降幅较大,在Rnp由1.7增加到1.9时变化不明显,这是N波导光限制因子增大和载流子浓度下降共同作用的结果。此外,通过公式(3)计算得到芯片整体内损耗αi由Rnp=1.6时的1.088 cm-1降低至Rnp=1.9时的0.69 cm-1。综上所述,有源区及波导层的光吸收是内损耗的主要来源;Rnp增加引起有源区及波导层载流子浓度降低,导致内损耗降低。

表2 波导厚度比值Rnp=1.6,1.7,1.8,1.9的有源区和波导层的光限制因子及内损耗

利用软件进行仿真,芯片在3 A下的电光转换效率随着Rnp增加分别为50.52%、59.06%、60.81%及48.94%,芯片在Rnp=1.8时电光转换效率最高。为了明确Rnp对芯片性能的影响机制,分析了室温下Rnp与阈值电流密度Jth、串联电阻Rs、外微分量子效率ηd及内损耗αi的关系。Rs可以通过电压-电流曲线拟合得到,Jth、ηd、αi分别由下列公式给出:

(5)

(6)

(7)

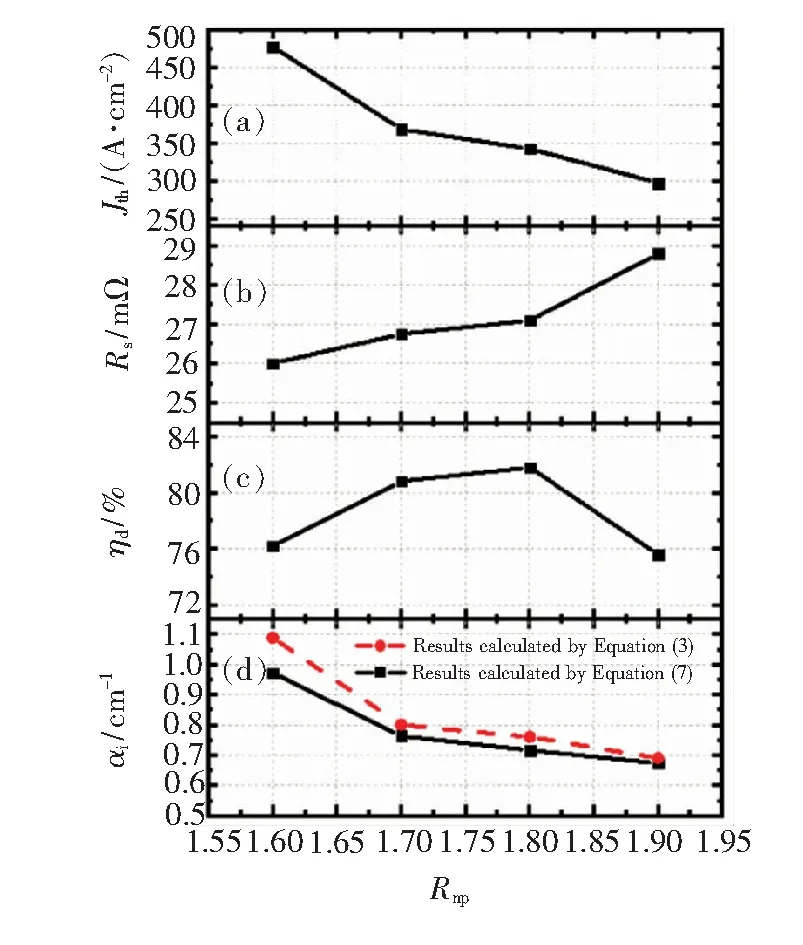

其中,ω为芯片条宽,ηsl为斜率效率,R1、R2为腔面反射率。对不同腔长的芯片进行仿真,作1/ηd-L曲线,通过拟合可以得到αi。上述参数与Rnp的关系如图2所示。

图2(a)中随着Rnp由1.6变化到1.9,Jth由476.67 A/cm2降低至296.67 A/cm2。这表明随着Rnp增加,在更小的电流注入和更低的载流子浓度下,电子和空穴实现反转并产生增益。图2(b)中的Rs由Rnp=1.6时的26.00 mΩ增加至Rnp=1.9时的28.79 mΩ,这是由于N波导厚度增加引起芯片串联电阻增大,但由于波导厚度增加量较小,Rs变化幅度不大。图2(c)中ηd先由Rnp=1.6时的76.2%,增加至Rnp=1.8时的81.8%,后降低至Rnp=1.9时的75.6%,表明芯片转换效率在Rnp=1.8时达到最佳。ηd在Rnp=1.6时较低,这是内损耗αi较高的结果,在图2(d)中也可以体现。

图2 内部参数随Rnp变化曲线。(a)阈值电流密度Jth;(b)串联电阻Rs;(c)外微分量子效率ηd;(d)内损耗αi。

ηd在Rnp=1.9时有明显下降,这可能是由于随着波导厚度变化,对光场模式的限制发生变化,导致ηd降低。图2(d)中当Rnp由1.6变化到1.9,通过公式(7)计算的内损耗αi由0.97 cm-1降低至0.67 cm-1,与公式(3)计算得到的结果接近。

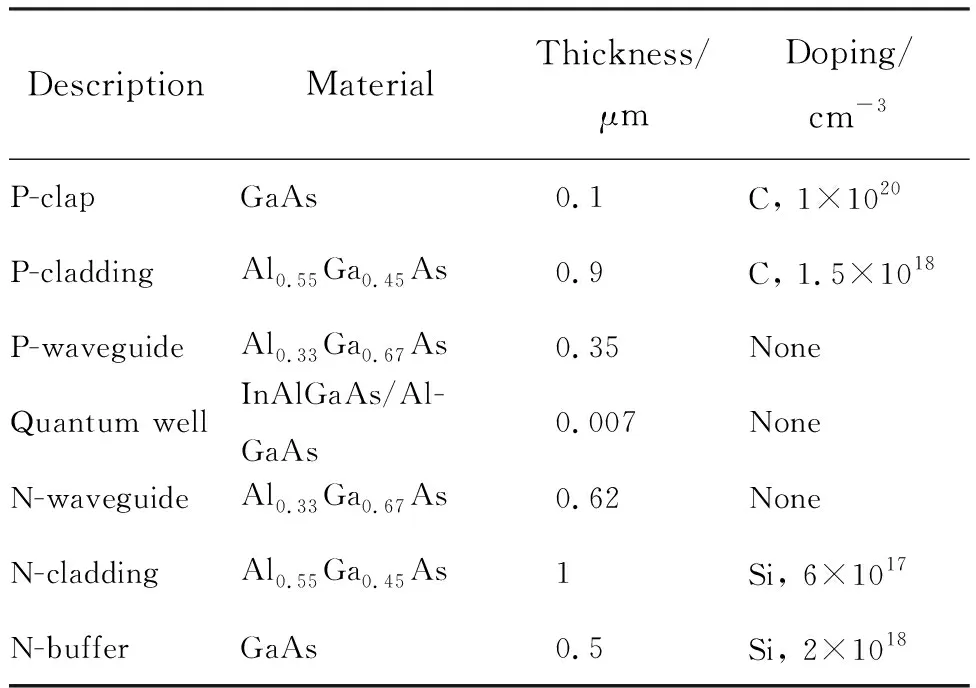

通过以上分析可以得出结论:芯片N、P波导厚度比Rnp=1.8时,由于较低的内损耗和较好的光场模式控制,芯片电光转换效率达到最高。根据波导厚度优化结果,高效率808 nm半导体激光芯片外延结构如表3所示。

表3 808 nm半导体激光芯片外延结构

3 温度对效率的影响机理分析

3.1 COS单管电光转换效率特性分析

根据芯片波导优化设计结果,通过Metal-organic chemical vapor deposition(MOCVD)进行材料生长,量子阱InAlGaAs/AlGaAs厚度7 nm,波导Al0.33Ga0.67As厚度分别为0.35 μm和0.62 μm。P面溅射Ti-Pt-Au,N面蒸镀Au-Ge-Ni,解离为腔长1.5 mm、发光区宽度为90 μm的单管芯片,芯片的P面电极通过铟焊料倒装焊接到热沉上,封装成COS单管器件。

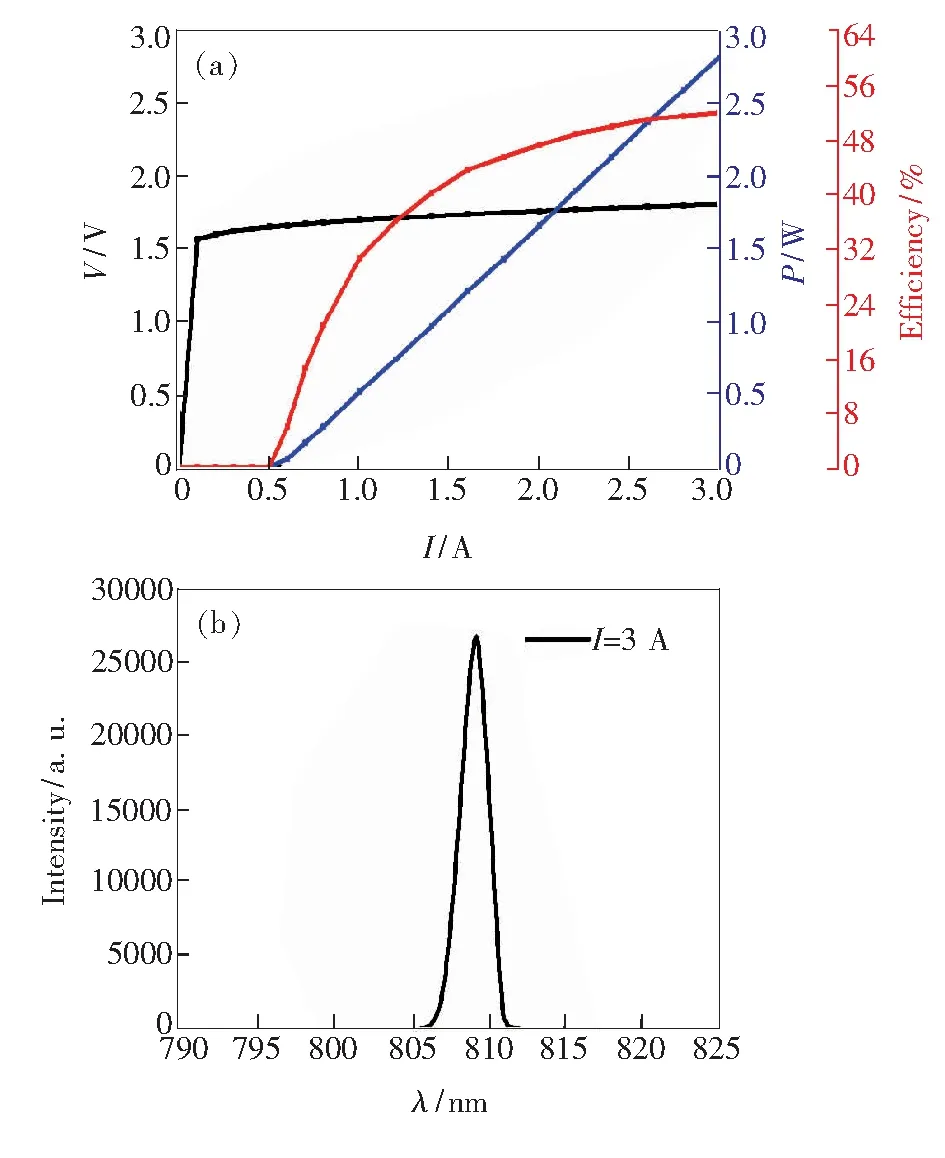

器件的功率-电流-电压(P-I-V)特性如图3(a)所示,在3 A电流下器件连续输出功率为2.82 W,电光转换效率为51.97%,斜率效率为1.15 W/A,阈值电流为0.54 A。图3(b)为该器件在3 A下的光谱,此时中心波长为808.99 nm,光谱半高宽为2.16 nm。

温度是影响器件输出功率和电光转换效率的重要因素。温度升高,半导体激光器的输出功率和电光转换效率会下降,有源区的非辐射复合增加,结温升高,严重影响器件的工作寿命。对COS单管器件在-10~90 ℃范围内的能量损耗路径进行了分析。器件的输入功率可以分为以下6个部分[20]:

Pin=I2Rs+IVhj+IVF(1-ηi)+ηiIthVF+

(8)

Vhj=V0-VF,

(9)

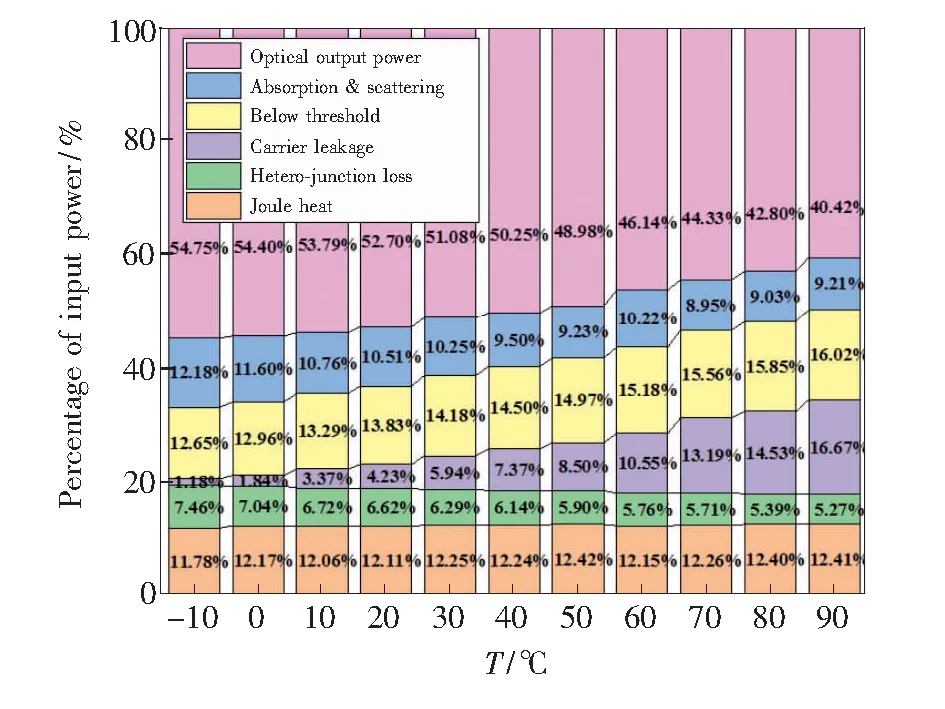

图3 808 nm单管半导体激光器测试曲线。(a)25 ℃下的P-I-V曲线;(b)3 A下的光谱。

其中,I2Rs为焦耳热,IVhj为界面损失,IVF(1-ηi)为载流子泄漏损失,ηiIthVF为自发辐射损失,ηi(I-Ith)VFαi/(αm+αi)为光子吸收和散射损耗。利用Thermo-electric controller(TEC)装置对器件进行控温,在-10~90 ℃范围每隔10 ℃对器件进行测试,得到P-I-V曲线及光谱。公式(8)中VF为准费米能级差,可以由波长λ计算:VF=1.24/qλ(μm)。对I-V曲线进行拟合可以得到Rs、V0,进而由公式(9)得到界面电压Vhj。室温下器件内量子效率取95%,通过公式(2)、(6)可以得到ηi。对3 A下COS单管器件在-10~90 ℃范围内的能量损耗进行量化,得到如图4所示的分布。由图可知,焦耳热占比由-10 ℃时的11.78%变化为90 ℃时的12.41%,变化幅度较小,这是由于温升导致Rs降低。界面损失占比由-10 ℃时的7.46%降低为90 ℃时的5.27%,表明Vhj随温度升高而降低。载流子泄漏占比由-10 ℃时的1.18%增加到90 ℃时的16.67%,增加幅度显著,这是由于在高温下载流子热运动增强,越过势垒几率增加,导致ηi显著降低。自发辐射损失占比由-10 ℃时的12.65%增加到90 ℃时的16.02%,表明高温下Ith升高显著。光子吸收和散射损失占比由-10 ℃时的12.18%降低为90 ℃时的9.21%,这可能是因为随着温度升高,辐射复合产生的光子数减少,造成光子吸收和散射损失占比降低。

图4 COS单管器件在-10~90 ℃范围内的能量损耗分布趋势

此外,在五种损耗路径中焦耳热和自发辐射损耗占比较大,降低Rs和Ith可以进一步提升单管器件的电光转换效率;载流子泄漏占比在90 ℃时最高,通过增加铝组分的含量、提高势垒高度、增强对载流子的限制作用是高温下提高单管器件电光转换效率的有效途径。

3.2 光纤耦合模块电光转换效率特性分析

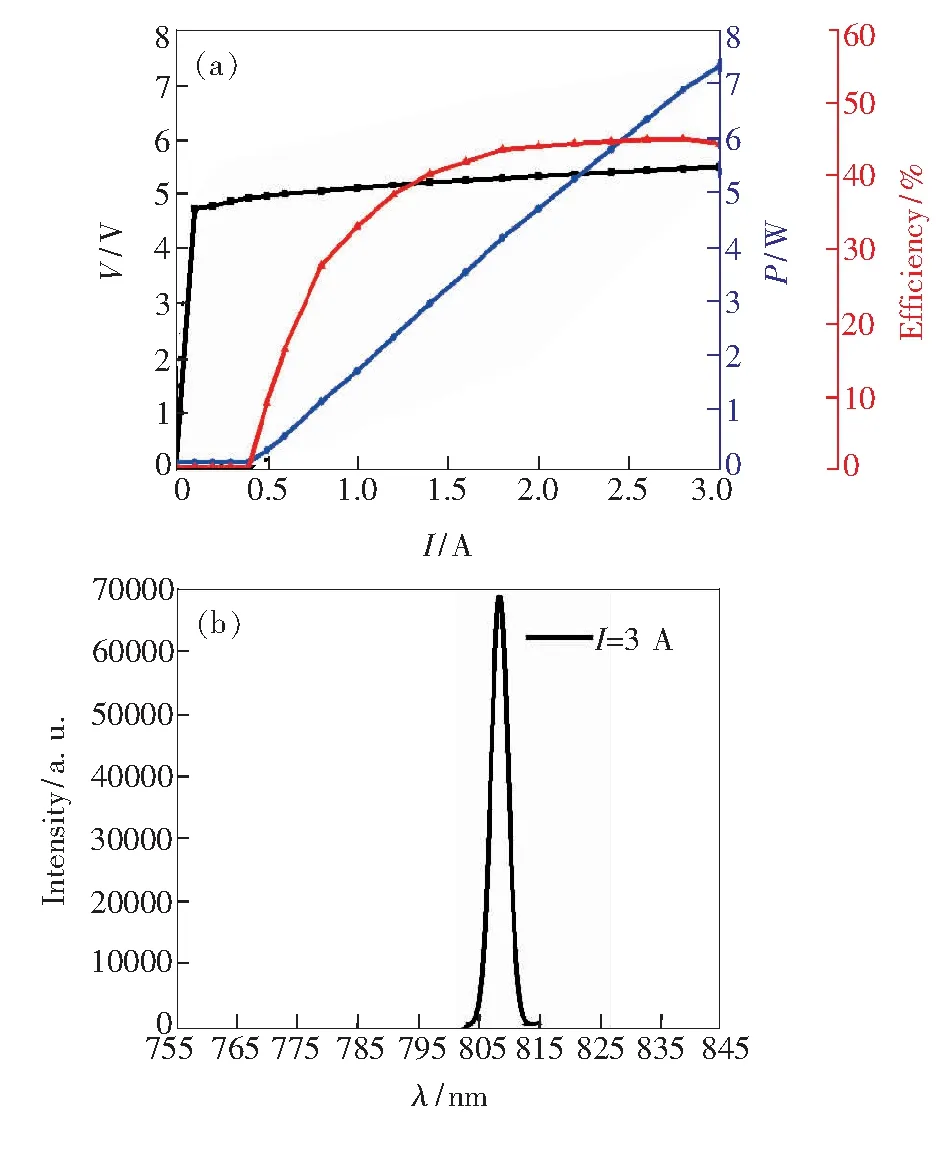

将3只COS单管器件按照空间台阶排布,首先经过快慢轴准直,其次经过45°反射镜,最后经过聚焦耦合透镜将输出激光耦合到芯径为62.5 μm的光纤中,其功率-电流-电压(P-I-V)特性如图5(a)所示。由图可知,器件在3 A电流下连续输出功率为7.33 W,电光转换效率为44.41%,耦合效率为86.7%。图5(b)为该器件在3 A下的光谱,此时中心波长为809.29 nm,光谱半高宽为3.66 nm。

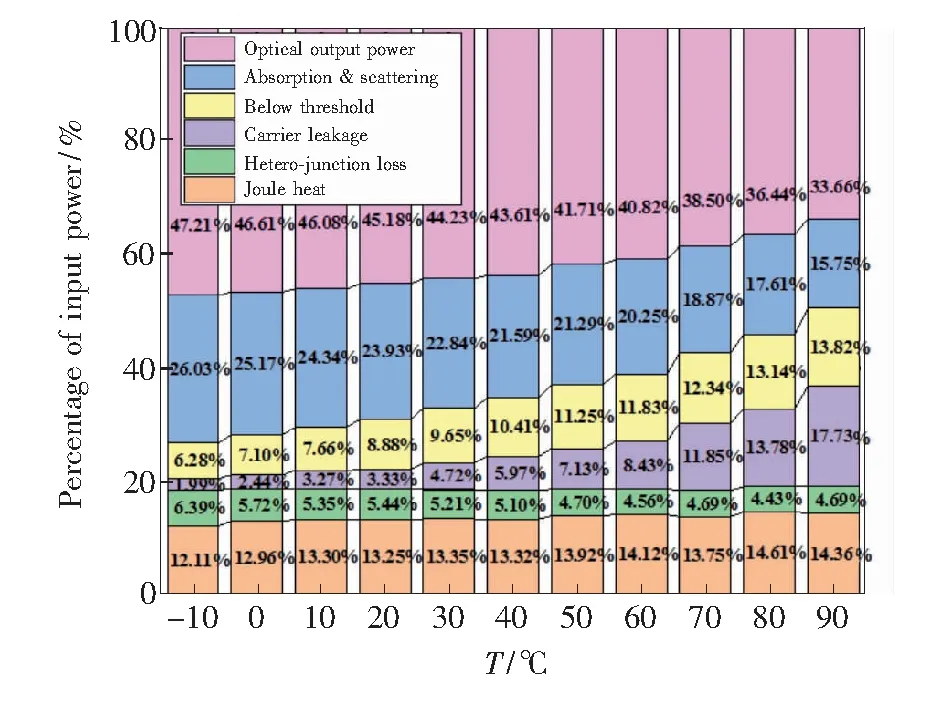

对3 A电流下该模块在-10~90 ℃范围内的能量损耗路径作同样分析,结果如图6所示。由图可知,焦耳热占比由-10 ℃时的12.11%增加为90 ℃时的14.36%;界面损失占比由-10 ℃时的6.39%降低为90 ℃时的4.69%;载流子泄漏占比由-10 ℃时的1.99%增加到90 ℃时的17.73%。模块上述三部分损耗占比的变化趋势和幅度与COS单管一致。自发辐射损失占比由-10 ℃时的6.28%增加到90 ℃时的13.82%,与COS单管相比增幅更大,表明阈值电流对温度变化的敏感性更高。光子吸收和散射损失占比由-10 ℃时的26.03%降低为90 ℃时的15.75%,与COS单管相比降幅更大,这可能与光束耦合过程中的损耗有关。

图5 808 nm光纤耦合模块测试曲线。(a)25 ℃下的P-I-V曲线;(b)3 A下的光谱。

图6 808 nm光纤耦合模块在-10~90 ℃范围内的能量损耗分布趋势

因此,为了获得高电光转换效率,一方面可以改变组分来增强有源区对载流子的限制,提高单管器件的效率;另一方面可以改善光纤耦合模块中的光学系统以及合束技术,提高耦合效率。

4 环境应力对效率的影响机理分析

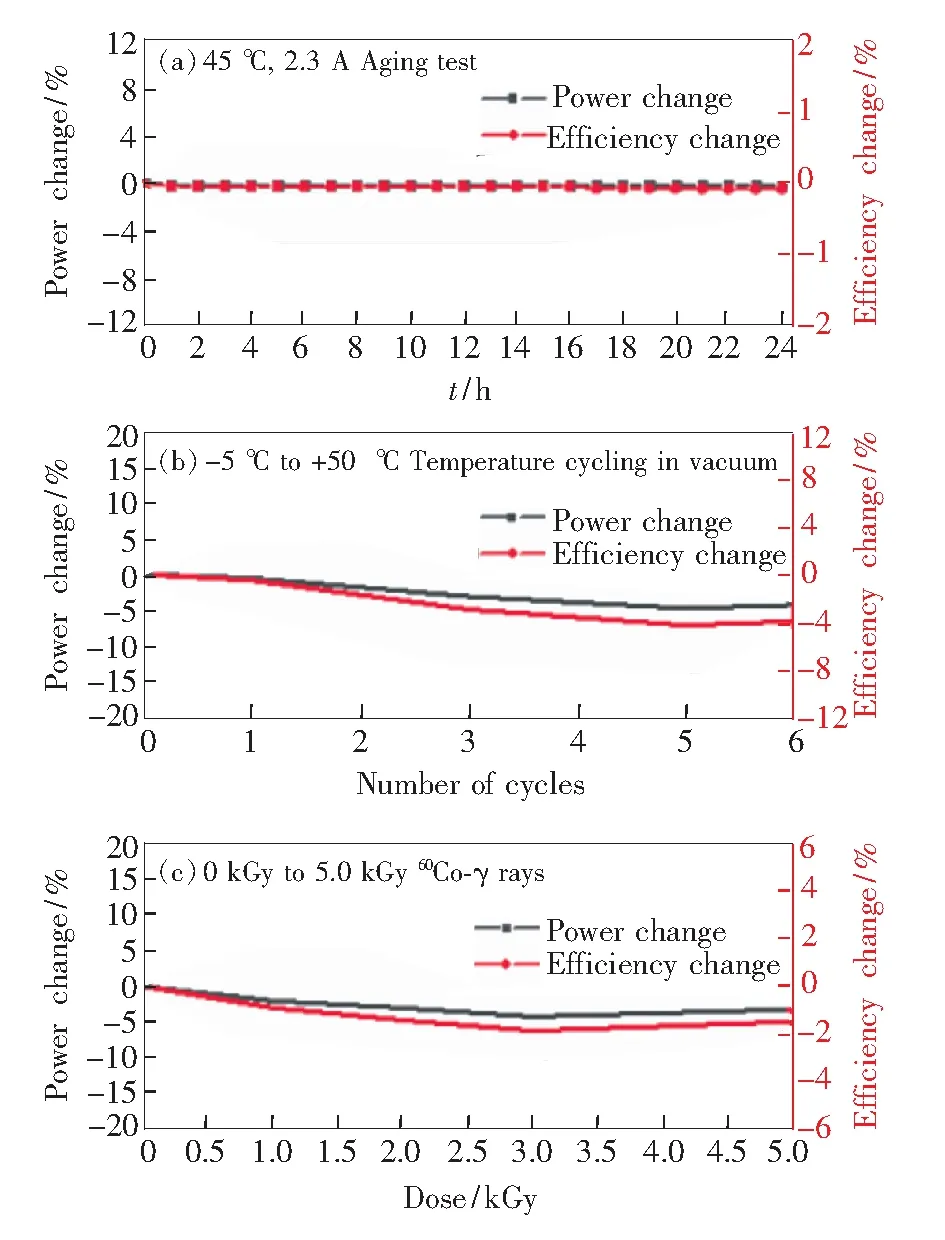

为了获得高效率高可靠性的808 nm光纤耦合半导体激光器模块,本文还研究了不同环境应力对光纤耦合模块电光转换效率的影响,结果如图7所示。

图7 不同环境应力下的功率和电光转换效率变化

高温老炼试验:光纤耦合模块置于高温试验箱中,温度保持45 ℃,连续工作24 h。每隔1 h进行测试,驱动电流为2.3 A,记录输出光功率、电压等数据。由图7(a)可知,光纤耦合模块的功率和电光转换效率基本保持恒定,显示了器件的高可靠性,同时表明45 ℃的温度应力对器件性能影响很小。

热真空试验:光纤耦合模块固定在载物台上,通过金属平板(30 cm×20 cm)进行热传导散热。利用抽真空系统保证真空室内压力≤6.65×10-3Pa,进行-5~50 ℃温度循环,循环次数为6次,每次循环高温和低温各保持4 h,升温和降温各1 h,达到稳定状态各0.5 h,一共11 h。在每次高温或低温保持时,进行器件性能测试,驱动电流2.5 A,记录输出光功率、电压等数据。图7(b)中,器件功率降低4.04%,电光转换效率降低3.8%。这是由于在热真空条件下,热量只能通过热辐射进行耗散,而器件散热只能通过固定平板进行降温。模块工作时芯片结温升高,芯片内部的点缺陷和线缺陷等非辐射复合中心进一步扩散和生长,导致内损耗增加和内量子效率降低;同时腔面温度积累极易发生腔面的光学灾变损伤,造成输出光功率和电光转换效率降低。因此,在热真空条件下改进器件的封装方式,降低器件的热阻,可以有效提高器件的电光转换效率和可靠性。

空间辐照实验:第一次辐照剂量1.0 kGy(Si),时间0.5 h;第二次辐照剂量1.0 kGy(Si),时间0.5 h;第三次辐照剂量1.0 kGy(Si),时间0.5 h;第四次辐照剂量1.0 kGy(Si),时间1 h,最后辐照总剂量为5.0 kGy(Si)。在完成每次辐照后进行器件离线测试,室温下,驱动电流2.2 A,记录输出光功率、电压等数据。图7(c)中,随着辐射剂量由0 kGy增加到5.0 kGy,器件功率降低3.25%,电光转换效率降低1.49%。60Co-γ射线是一种电磁辐射,当其穿过材料时产生自由电子和空穴,这些自由电子和空穴被材料中的杂质俘获,形成非辐射复合中心[21]。这些非辐射复合中心的增加导致材料中载流子寿命降低,从而使内量子效率降低和阈值电流升高,进而导致输出光功率和电光转换效率降低。实验结果表明,常温下5.0 kGy的辐射剂量对光纤耦合模块输出光功率和电光转换效率影响较小。为了降低空间辐照对器件的影响,对于芯片而言,降低芯片阈值电流、优化材料生长工艺降低表面缺陷密度,是辐照条件下提高器件电光转换效率的有效途径。

5 结 论

本文对808 nm InAlGaAs/AlGaAs半导体激光器芯片的波导厚度进行了优化,研究发现N波导与P波导厚度比值为1.8时芯片电光转换效率达到最佳。根据该结论制备了COS单管器件和光纤耦合模块,研究了-10~90 ℃范围内两种器件的能量损耗分布。结果显示,温度由-10 ℃升高到90 ℃,COS单管的载流子泄漏损失占比由1.18%增加到16.67%,光纤耦合模块载流子泄漏损失占比由1.99%增加到17.73%,表明温升引起的载流子泄漏加剧是导致电光转换效率降低的主要因素。此外,本文研究了不同环境应力对光纤耦合模块电光转换效率的影响,结果表明热真空条件引入应力,空间辐照引入非辐射复合中心,导致器件电光转换效率降低。以上研究对优化半导体激光器芯片设计、提高COS单管和光纤耦合模块的电光转换效率具有重要意义。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210108.