分离型金属实体保持架数控复合加工工艺

郭鹰,龚元忠,谢英,廖松平,刘志奇

(贵州天马虹山轴承有限公司,贵州 安顺 561000)

1 传统加工方法存在的问题

分离型金属实体保持架结构如图1所示,该保持架由上下两片通过铆钉铆合而成,上下两片保持架圆周上加工有多个等间距铆钉孔、铆钉孔穴及半兜孔。

图1 分离型金属实体保持架结构示意图Fig.1 Structure diagram of separated metal solid cage

传统方法采用普通车床、立式钻床、台式钻床加工,工艺流程为:粗车成形→细车切断面→钻铆钉孔→锪台阶孔→钉孔倒角→铆销子→粗钻兜孔→精铰兜孔→精车外径面→精车内径面→拆销子、画装配线→精车基面→台阶孔倒角→去毛刺→光饰→清洗→终检→镀银→包装。该工艺方法虽能加工出符合要求的产品,但工艺复杂,保持架整体精度不高。

主要存在以下问题:

1)内、外径面及兜孔采用独立工序加工,保持架兜孔加工安排在精车内、外径面之前,在精车内、外径面时因表面不完整会造成断续车削,加剧了刀具磨损,易出现崩刃现象。保持架引导面的圆度误差ΔCir、单一平面外径变动量VDcp难以满足工艺要求。兜孔周围表面易出现振纹,保持架内、外径面的表面粗糙度不能满足使用要求。

2)在立式钻床上钻、铰兜孔需要分工序多次装夹工件,需要人工调校工装,辅助时间长。人工调校工装的误差、钻床主轴偏摆误差及人工装夹工件误差的叠加会导致兜孔圆周等分差难以达到技术要求。

3)传统兜孔扇面倒角通过锉刀修锉,与兜孔面未形成圆滑过渡,易形成尖角。在工作过程中滚动体与保持架会发生间断性碰撞,影响轴承正常使用。

4)保持架铆钉孔及铆钉孔穴是在普通台钻上通过工装装夹后人工手动进给加工,普通台钻主轴摆动误差较大,钻削路径长,钻屑不易排出,钻头易跑偏,导致加工后铆钉孔等分差、铆钉孔中心线对基准端面的垂直度易超差。此外,还易折断钻头。

5)保持架在钻钉孔工序过程中需要两片组配后在外径面上做位置标记再进行加工,如图2所示,装配时也要按标记装配,不能万能组配,不利于运输和管理,若装配过程中未按标记装配,两片保持架兜孔会出现严重错位,影响轴承正常使用。

图2 组配加工示意图Fig.2 Diagram of assembly processing

随着工业的不断发展,对轴承精度的要求也越来越高,保持架作为轴承的重要零件,对其精度也提出了更高的要求。故有必要研究新的加工方法来提高分离型金属实体保持架的加工精度[1-5]。

2 工艺改进

为解决上述问题,采用数控车铣复合加工机床完成内径面、外径面、端面及兜孔的加工,铆钉孔等采用数控交换工作台钻攻中心机床加工,工艺流程为:成形、切断(车铣复合)→ 精车切断面(数控车)→钻铆钉孔穴、钻铆钉孔、倒铆钉孔角、倒铆钉孔穴角(钻攻中心)→去毛刺→光饰→清洗→终检→镀银→包装。

新工艺的特点包含:

1)采用数控车铣复合加工机床一次装夹可完成对保持架内外径面、兜孔、兜孔扇面倒角及内外径面倒角的车铣复合加工,在兜孔加工之前精车内外径面。

2)采用数控伺服电动机精密分度编码器,设置程序对保持架兜孔进行精确分度定位铣削加工,兜孔与兜孔及扇面倒角等分一致性较高。

3)对兜孔及兜孔扇面倒角进行铣削加工(立铣刀分粗、精铣兜孔),精铣时按程序一并加工扇面倒角,实现兜孔面与扇面倒角圆滑过渡,如图3所示。

图3 保持架兜孔精铣示意图Fig.3 Diagram of precision milling of cage pockets

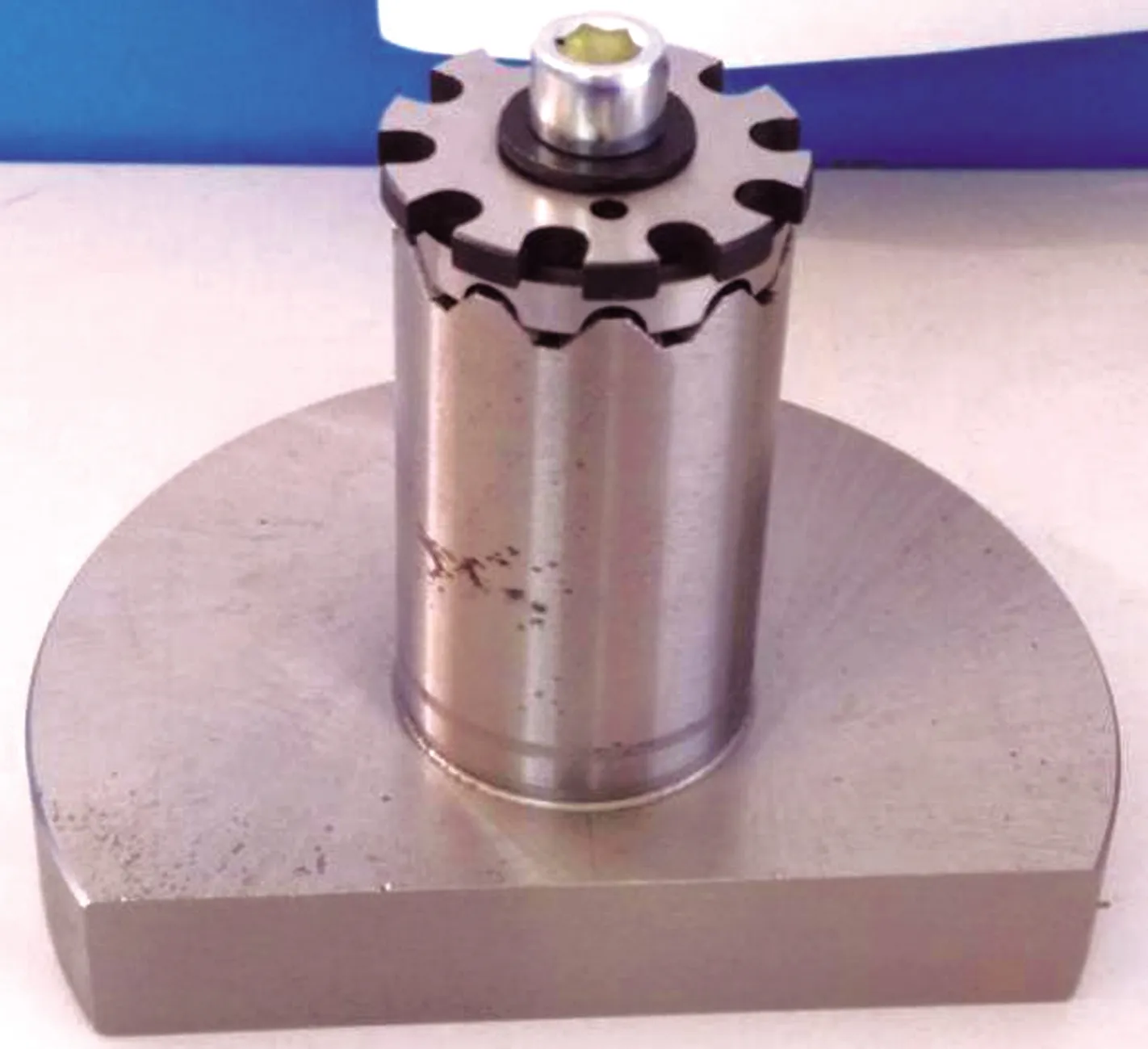

4)设计的单片加工铆钉孔夹具(图4),根据保持架外径尺寸及兜孔等分可加工出与兜孔等分相对应的凹槽,通过保持架兜孔扇面倒角与夹具凹槽面自动准确定位后,压板压紧工件,经过一次装夹即可完成单片保持架铆钉孔、铆钉孔穴、铆钉孔倒角、铆钉孔穴倒角的加工。将保持架铆钉孔由传统两片叠加摆放加工改为单片加工,铆钉孔深度减少了一半,不易折断钻头,且保持架在圆周方向不受力,不易发生变形。

图4 单片加工铆钉孔夹具Fig.4 Fixture for single piece processing of rivet hole

5)高速数控交换工作台钻攻中心机床主轴精度较高,铆钉孔加工精度高。

6)两片保持架不需要保留装配标记,可以任取两片进行装配,装配精度高,实现了分离型保持架的万能组配。

3 实际加工效果

改进前、后两种工艺方法加工的分离型保持架各项精度测量结果见表1,保持架加工精度提高。

表1 工艺改进前后分离型保持架加工精度Tab.1 Processing accuracy of separated cage before and after process improvement

经对多品种多批次分离型保持架进行数控复合工艺加工,结果表明各项技术指标公差压缩了5%~10%,提高了产品质量及合格率,同时简化了加工工艺,降低了生产成本。