风力发电机组主轴承加热设备的开发

杨兆忠

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

随着风电机组[1]功率等级的不断提高,主轴承直径也不断增加。由于主轴与主轴承之间采用过盈配合,装配过程中需要对主轴承进行加热,而主轴承的内圈、滚子及外圈紧密配合,在加热过程中需要控制好游隙[2],避免滚子受挤压。加热过程中除了控制内外圈各自的加热温度外,还要控制内外圈的温差。

为解决上述问题,研制了一种专用线圈谐振加热设备,从感应加热原理、系统构成、运行试验结果等方面对其进行了阐述。

1 感应加热方式及其工作原理

1.1 感应加热方式

目前,风电行业常用的加热方法有电阻炉加热和感应加热(变压器结构式轭铁穿过轴承的加热方式[3]与采用专用线圈的谐振加热方式[4])。电阻炉加热耗电量大,加热速度慢;轭铁穿过轴承的加热方式具有适应性强的优点,适用于多尺寸的轴承,但缺点是轭铁与轴承内外圈距离大,用于大型轴承加热时速度太慢,且在环境温度低的工况下无法满足加热要求。

另外,为控制游隙,轴承内外圈需要同时加热且将内外圈温差控制在一定的范围。例如240/900轴承[5],要求内、外圈的加热目标温度分别为90,110 ℃,且加热过程中内外圈温差不超过20 ℃。若采用轭铁穿过轴承的加热方式,内外圈温差很容易超过20 ℃,温差过大时需停止加热,待温差降低后重新启动加热,单套轴承的加热周期需3 h。

线圈谐振加热方式能有效控制轴承加热时内外圈的温差,缩短轴承加热时间,在保证质量的前提下提升生产效率,因此采用该方式进行轴承加热设备的开发。

1.2 线圈谐振加热原理

线圈谐振加热遵循的原理是电磁感应、集肤效应和热传导,其工作原理为:在被加热的金属工件外绕一组感应线圈,线圈流过交流电流时会产生相同频率的交变磁通,交变磁通在金属工件上感应出电势从而产生感应电流,感应电流在金属工件中形成短路,工件通过一定的电阻产生热量,从而实现加热。

2 感应加热设备的开发

2.1 系统构成

为控制加热过程内外圈的温差,提高加热效率,加热设备采用一拖二的加热电源方案,即一台主机同时输出2路电源,2路电源之间需要互相通信以了解对方的工作状态及被加热对象的温度,计算温差是否在设定范围内。在风电机组主轴的装配过程中,不仅要加热轴承,轴承座及轴套也需要加热,因此,在电源功率计算时按最大工件考虑[6]。

如图1所示,轴承感应加热系统由工控机、控制单元、功率单元、谐振单元、隔离单元、加热器、温度采集系统、控制软件等组成。

图1 轴承感应加热系统框图Fig.1 Block diagram of induction heating system of bearing

2.2 控制单元

如图2所示,控制单元为整个电源的硬件控制部分,由处理器芯片管理输入输出信号,能够与上位机进行实时通信,接收电压、电流、温度等信号后交由软件进行运算处理,控制IGBT开关动作实现功率调节与保护。控制单元板上安装有各种信息状态指示灯,调试人员可通过状态指示灯判断系统的基本运行情况。

图2 控制单元Fig.2 Control unit

2.3 功率单元

如图3所示,功率单元是电源的主电路部分[7],主要集成了整流电路、IGBT逆变电路、驱动板、电压传感器、电流传感器。

图3 功率单元主电路图Fig.3 Main circuit diagram of power unit

整流电路的主要功能是将电网的交流电压转换成脉动的直流电压,再通过电容滤波为平滑的直流电压。IGBT逆变电路的主要功能是将直流电压逆变为加热所需频率的交流电压。驱动板负责将主控制板的脉冲转换成IGBT的驱动信号,并具有短路、上下管互锁等保护功能。传感器负责采集电压、电流信号并送入主控制器,用于电流、电压控制的参考,也可为过流、过压保护提供信号。

2.4 谐振单元

谐振单元(图4)主要包括谐振电容与谐振电感,当谐振电容放电时谐振电感有一个逆向的反冲电流,谐振电感充电;当谐振电感的电压达到最大时谐振电容放电完毕,之后谐振电感开始放电,谐振电容开始充电;在此过程中谐振电感由于不断的充放电而产生电磁波。谐振电感即感应加热线圈,其具有等效电感与等效电阻,当等效电感时即发生谐振。

2.5 隔离单元

隔离变压器(图4)的主要作用是阻抗匹配与安全隔离,轴承加热器等效电阻较小,如果将逆变电压直接接入到两端,电流就会超过IGBT正常工作电流,因此需要通过变压器将电压降低。

图4 谐振回路等效电路Fig.4 Equivalent circuit of resonant circuit

2.6 加热器及温度采集和控制

如图5所示,加热器主要由导线、结构骨架、连接器等构成,通过加热线圈的交变电流转换为交变磁通,磁通在穿过被加热的金属体时产生感应电流,电流在流过金属体时会产生热量,从而对工件进行加热。

图5 轴承加热器Fig.5 Heater of bearing

加热过程中,需要控制轴承内外圈的温差,确定内圈多个点位的温度以防止局部过热。因此,采用多路温度采集,分别在端面、圆弧面上布置磁吸式热电偶探头。温度信号采集后送入工控机及主控制板,通过与软件预设数值的对比确定电源输出功率并提供保护,温度保护逻辑如图6所示。

图6 温度保护逻辑图Fig.6 Temperature protection logic diagram

加热系统采用常规的PID控制算法,温度控制属于滞后控制系统,可采用工业控制中常用的滞后控制参数整定模型,系统控制框图如图7所示。为合理处理系统响应速度(即加热速度)与系统稳定性之间的关系,将温度控制分为如图8所示的2个阶段。

图7 电磁感应加热温度控制框图Fig.7 Temperature control block diagram of electromagnetic induction heating

图8 温度控制动态响应过程Fig.8 Dynamic response process of temperature control

3 试验分析

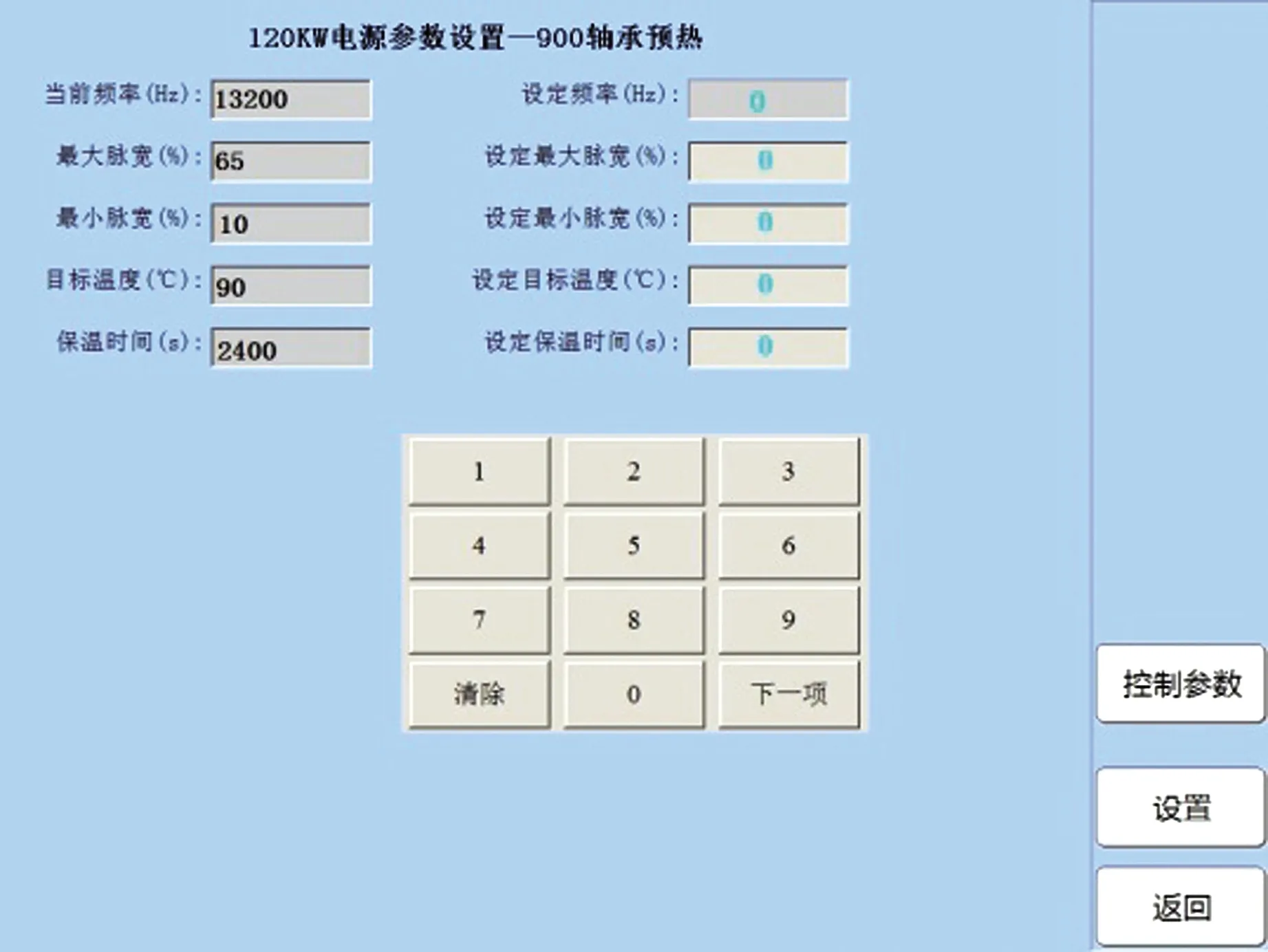

结合风电机组主轴承的参数进行膨胀量计算,确定轴承内外圈的加热温度和温差。加热前在工控机显示屏上设置内外圈的目标温度(图9)。通过设置内外圈2组电源的功率百分比控制内外圈的加热速度,使外圈升温速度更快,避免因内圈加热过快而使滚子受到挤压。

图9 电源参数设置Fig.9 Parameter setting of power supply

根据轴承型号及其参数设置控制算法与保护策略,如某些不确定因素导致内外圈温度过高时电源停止加热。达到设定目标温度时,电源控制系统就会进入保温控制,通过PID恒温控制算法使实际加热温度始终保持在目标温度(图10)。

图10 240/900 轴承加热温度曲线图Fig.10 Heating temperature curve of 240/900 bearing

对240/900轴承进行加热试验,轴承内外圈上各设置3个温感探头,监测加热过程中内外圈的温度变化,记录的温度数据见表1。该设备能同时对内外圈进行加热,温度控制精确,轴承加热仅需15 min,效率提升明显,而且加热过程中没有出现挤压滚子的情况。

表1 240/900轴承加热过程中的温度数据Tab.1 Temperature data during heating process of 240/900 bearing ℃

4 结束语

研制了一种专用线圈谐振加热设备,通过人机界面设置加热过程与目标参数后,启动电源可自动运行对轴承进行加热。屏幕上能够显示温度曲线及功率、频率、电流、加热时间、保温时间等数据。若出现温度过高,温差过大等问题能够及时停止加热并报警,避免出现轴承损坏的情况。采用一拖二的智能化IGBT数字感应加热电源,能够同时对内外圈进行加热,可大大提高加热效率;采用PID恒温控制算法则能够保证加热目标温度的精度,从而提高轴承装配精度,降低因轴承装配工艺给整机带来的可靠性与寿命问题。