基于SWD和MOMEDA的滚动轴承微弱故障特征识别

朱亚军,胡建钦,李武,林青云,易灿灿

(1.丽水市特种设备检测院,浙江 丽水 323000;2.武汉科技大学,武汉 430081)

滚动轴承广泛应用于石油化工、能源、电力、材料冶金等领域,是旋转机械的重要部件,同时也是易损坏的部件,30%的旋转机械故障都是由于轴承存在结构损伤所引起[1]。滚动轴承的运行状态直接影响着整个设备的正常运行,实现对滚动轴承故障的精准诊断具有重要的理论和工程意义。

对滚动轴承微弱故障特征进行增强与提取,是目前的重点研究方向。其中,经验模态分解(EMD)[2]最先被提出并应用于轴承故障诊断,但其分解所得高频分量的带宽较大且频率分辨率低,在处理频率成分较为接近的复合故障信号时容易造成模态混叠。而集成经验模态分解(EEMD)[3]、局部均值分解(LMD)[4]等EMD改进算法仍受到模式混叠、预定义模式数等问题的限制[5],难以在复合故障中准确提取微弱的故障信息。针对轴承复合故障存在的多分量调制和强干扰等特征的问题,文献[6]提出了群体分解(Swarm Decomposition,SWD)算法,通过对群滤波器参数进行设置以控制分量主模态频率,使SWD在进行模态分解时能够将频率相近的2个谐波信号分离,比EMD改进方法具有更高的频率区分能力。

最小熵解卷积方法(Minimum Entropy Deconvolution,MED)是一种时域盲卷积技术,已被应用于滚动轴承的故障诊断中[7-8],但其求解出的滤波器并不一定是全局最优滤波器,且往往只能够提取到少数几个脉冲成分。针对MED的局限,有学者在相关峭度的基础上提出了最大相关峭度解卷积方法(Maximum Correlated Kurtosis Deconvolution,MCKD)[9],其相对于MED能够提取更多的脉冲成分,但也仅能在局部提取有限个脉冲,而且需要依据先验知识对故障周期、滤波器参数进行设置。因此,文献[10]提出了多点调整最优最小熵解卷积(Multipoint Optimal Minimum Entropy Deconvolution Adjusted,MOMEDA)方法,利用一个目标向量对解卷积所得脉冲序列的权重和位置进行定义,不需要通过迭代算法即可得到最优滤波器。然而该方法在每次降噪过程中只能够提取唯一的周期性冲击,并且在噪声较强的情况下容易出现误诊断现象[11-12]。基于以上方法的不足,利用SWD和MOMEDA方法理论上的优势,对信号进行SWD处理并利用MOMEDA对分解后的有用模态分量进行特征提取,通过对仿真信号及滚动轴承故障试验台信号的分析,验证该方法对滚动轴承故障特征的提取效果。

1 理论描述

1.1 SWD算法

SWD是一种智能的模态分解算法,通过迭代群滤波器将多分量信号分解为多个本征模态函数分量(Intrinsic Mode Function,IMF)之和,SWD的过程为:

(1)

式中:Sy(w)为信号的韦尔奇功率谱[13];q为SWD过程中频率w作为中心频率的次数;Ph为阈值。

(2)

式中:odd为舍入运算。

2)对信号y(t)进行滤波,得到输出信号u(t),则输入输出信号的方差为

(3)

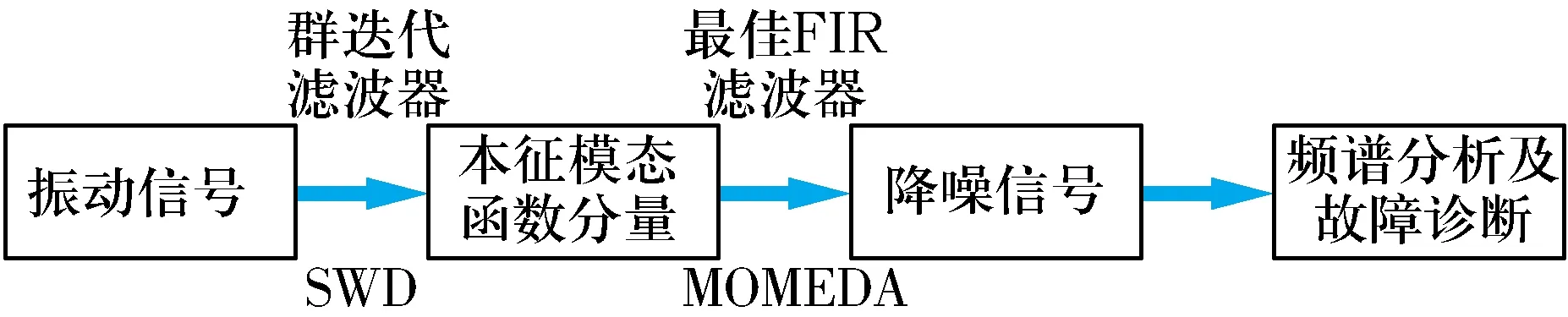

若方差D大于方差阈值Dh,以u(t)为输入信号重复滤波,直到D 3)更新输入信号,即 y0(t)=y(t)-Cw(t), (4) Cw(t)=yi(t-τd), 式中:R(x,xi)(τ)为互相关函数;τ为时延。 4)利用更新的输入信号,重复步骤1—3,直到Sy(w)≤Ph,此时的输入信号为余量r(t)。 5)计算本征模态函数分量,即 (5) Ωd={w:w=wd}, 式中:k为本征模态函数分量的个数。 MOMEDA方法的目的是寻找一个最佳FIR滤波器系数f(l),使得经过MOMEDA增强后输出信号的目标函数达到最大。对于输入的振动信号向量y(t),其目标函数可描述为 (6) 式中:f为滤波器向量;t为确定脉冲权重及位置的目标向量。 对f求导可得 (7) 式中:N为采样点总数;L为滤波器长度。 将(7)式转化为矩阵形式,并进一步简化得 y-1X0t-y-3tTyX0y=0, (8) 式中:X0为脉冲信号的矩阵形式。 (9) 由上式可求出f,即所寻求的最佳滤波器系数。 综上分析,所设计的滚动轴承故障诊断算法流程如图1所示:首先对振动信号进行SWD处理,然后选择有用的本征模态函数分量,最后采用MOMEDA对各分量进行增强和特征提取。 图1 本文提出方法的流程图Fig.1 Flow chart of method proposed in this article 滚动轴承故障的模拟信号模型有很多种,最典型的是Randall提出的模型[14-15],为了不失一般性,数值模拟信号表示为 x(t)=x1(t)+x2(t)+n(t), (10) e-B(t-iT-τi)cos(2πfn(t-iT-τi)+φw), x2(t)=0.8×[0.3+0.5cos(2πf1t)]· sin(2πf2), 式中:x1(t)为轴承外圈故障模拟信号;x2(t)为调制信号;n(t)为方差0.5的高斯白噪声;A0为谐振强度,取1.2;fm为调制频率(外圈故障时取0);φA,φw和CA均为任意常数;B为衰减系数;T为故障冲击发生的周期,取0.007 s;τi为第i次冲击相对于周期T的微小波动;fn为系统的共振频率;x2(t)中的f1,f2分别取15,50 Hz。 转频fr为20 Hz,采样频率fs为10 000 Hz,采样点数N为10 000,外圈故障频率fe为140 Hz时,轴承故障模拟信号x1(t)和调制信号x2(t)的时域波形如图2所示,为验证SWD对多组分复杂 图2 仿真信号组成分量的时域波形Fig.2 Time domain waveform of components of simulated signal 信号分解的效果,添加了强背景噪声n(t),含噪信号的时域、频域波形如图3所示,由于多组分信号和强噪声的干扰,从频谱分析结果中无法正确地识别外圈故障特征和调制特征。 图3 含噪信号的时、频域波形Fig.3 Time domain and frequency domain waveforms of noisy signals 利用SWD对多组分仿真信号进行模态分解,一共获得了6个模态分量,如图4所示。各模态分量的快速傅里叶变换结果如图5所示,由图可知: 图4 SWD分解后的模态分量Fig.4 Results of mode components after SWD decomposition 图5 SWD分解后模态分量的频谱图Fig.5 Frequency domain of mode components after SWD decomposition IMF3的频谱对应于调制信号,从图中可以发现中心频率f2及调制现象(f2+f1与f2-f1)。 各IMF分量与原始信号x(t)的相关系数见表1,由表可知IMF1与原始信号x(t)的相关系数最大,利用MOMEDA对其进行信号质量增强和降噪,结果如图6所示,进一步进行频谱分析所得结果如图7所示。由图7可知:从频谱图中可以清楚地识别出外圈故障特征频率fe及其倍频2fe,3fe,说明本文提出的方法对于多组分信号的降噪和外圈故障特征提取具有明显的效果。 表1 各IMF分量与原始信号的相关系数Tab.1 Correlation coefficients of each IMF component and original signal 图6 IMF1分量MOMEDA降噪后的结果Fig.6 Results of IMF1 after MOMEDA denoising 图7 故障特征频率的提取结果Fig.7 Result of fault feature frequency extraction 试验数据来自于西安交通大学提供的滚动轴承全寿命周期数据集[16],该数据集不对轴承预制任何故障,即所使用轴承为全新的轴承,试验时将其安装在试验台上运行,直至完全失效,数据集由491个数据组成,历时491 min。 为模拟弱故障的情况,选取内圈故障轴承早期的第30个数据进行分析。故障轴承型号为LDK UER204,钢球个数为8,外径为39.8 mm,内径为29.3 mm,接触角为0°。利用2个互成 90°角放置于轴承座上的PCB加速度传感器(型号为352C33)采集轴承的振动数据,采样频率fs为25.6 kHz,转频fr为37.5 Hz。根据轴承结构参数和转频计算可得内圈故障频率fi为180 Hz。 首先,对实测振动信号进行时域分析和快速傅里叶变换,结果如图8所示,由图可知:实测信号的时域波形中含有一些冲击特征和噪声干扰;频谱分析结果中可以识别出转频fr及其2倍频,而另外2个明显的峰值频率(232,442 Hz)则与故障特征频率无关。 图8 故障轴承实测振动信号的时域图和频谱图Fig.8 Time domain and frequency domain of measured vibration signal for fault bearing 同样,采用轴承故障诊断常用的包络谱分析、小波降噪、EEMD等方法对试验信号进行分析,结果如图9所示,由图可知:从包络谱中无法识别故障特征频率;小波分析结果中仅可以识别出转频及其2倍频,以及与故障特征无关的峰值频率232 Hz;EEMD各分量的频谱图中也无法准确识别出内圈故障特征频率;显然这些方法在对试验数据进行特征提取时都具有一定的局限性。 图9 包络谱、小波降噪及EEMD的分析结果Fig.9 Analysis results for envelope spectrum, wavelet denoising and EEMD 最后,利用SWD对实测故障轴承的振动信号进行模态分解,一共获得了6个分量,结果如图10所示。选择与原始信号相关性最大的IMF1,利用MOMEDA进行信号质量增强和冲击特征提取,并进行快速傅里叶变换,结果如图11所示,由图可知:MOMEDA处理后的信号中存在明显的冲击特征,进行快速傅里叶变换处理后可以清楚地识别出内圈故障频率的1~4倍频,可以确定故障类型为内圈故障,与实际情况相符。 图10 SWD分解的结果Fig.10 SWD decomposition results 图11 IMF1经MOMEDA降噪后的频谱分析结果Fig.11 Frequency spectrum analysis results of IMF1 after MOMEDA denoising 针对旋转机械弱故障特征识别方法的不足,提出了一种基于SWD和MOMEDA的滚动轴承弱故障特征识别方法,采用SWD分解多组分复杂振动信号并利用MOMEDA进行特征提取,其目的在于通过SWD分解获得有用的信号分量,提高信号的信噪比,去除无关成分的干扰;同时,利用MOMEDA实现对信号的滤波和冲击特征的准确提取。多组分的数值仿真信号和机械故障公开数据集中内圈故障试验数据的分析结果表明该方法在滚动轴承故障特征提取中的效果较好。1.2 MOMEDA算法

1.3 滚动轴承故障诊断流程

2 数值仿真信号分析

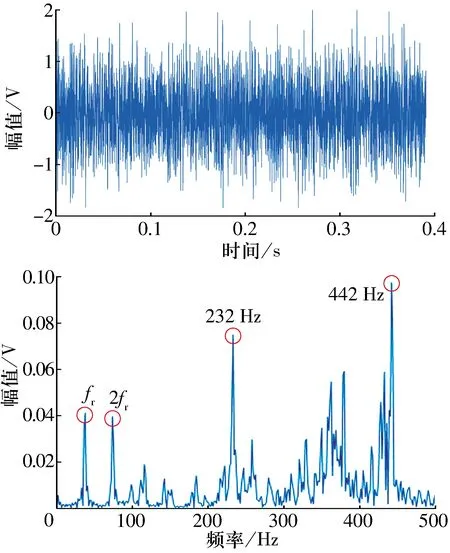

3 试验数据分析

5 结束语